薩北區塊帶壓作業技術應用及效果分析

王春陽

中國石油大慶油田有限責任公司第三采油廠工藝研究所(黑龍江 大慶 163113)

0 引言

在油田井下作業施工過程中,往往會遇到井底壓力大、井口溢流大等情況,使得常規作業隊伍施工難度加大,壓井、替噴等方式又會造成儲層污染,降低油田采收率,增加生產成本,而對于某些油層物性復雜井,壓井液被侵蝕,壓井實效較短,井溢、井涌風險高,加大了安全環保施工難度。

大慶油田薩北區塊占地面積118.8 km2,現有油水井10 300余口,年各類動管柱作業7 000余井次,區塊地處河湖、草原、高速、機場等環境敏感區域。隨著“兩法”的頒布實施,國家層面對安全生產各項管理日趨從嚴,集團公司、油田公司對井溢、井涌及井噴失控事故的考核、追責日趨從重[1],已將井下作業井控風險列為了“八大安全風險之首”“四條紅線”之一。同時,國家、集團公司和油田公司等各個層面對環保工作的重視程度和監管力度也在大幅提升。如果采用常規作業方式,現場施工環保風險大,常規作業隊伍經常是“繞著走”,導致此類油水井較長時間未能作業,長期停產或帶病生產,而井下作業的行業性質又決定了其具有安全環保風險大的客觀屬性,在目前的新形勢、新要求下,針對高壓油水井的井下作業施工工作,應用常規作業技術已經難以適應日益嚴峻的安全環保生產形勢。

1 帶壓作業技術原理

1.1 帶壓作業主機及原理

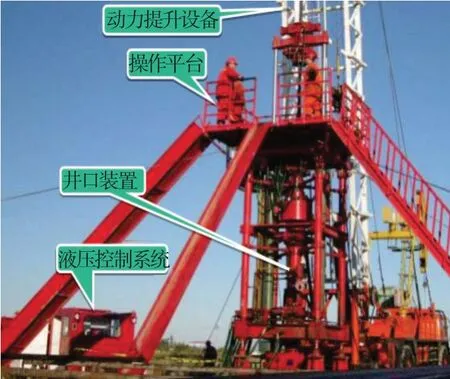

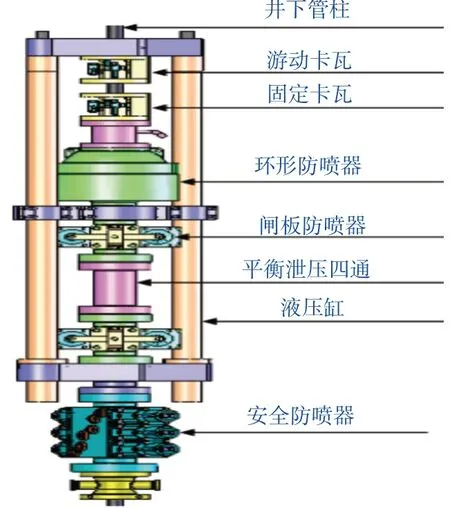

油、水井帶壓作業是指依靠油管堵塞器與專用防噴器組相配合[2],通過施壓裝置的控制,在不壓井、不放噴的條件下進行管柱起下、打撈、沖砂、鉆塞等施工作業。薩北區塊引入的帶壓作業技術主要為分體輔助式帶壓作業技術(35 MPa防噴器組額定工作壓力)依照行業標準SY/T 6731—2014《油氣田用帶壓作業機》,以自走式柴油修井機作為原動力、分體輔助式帶壓設備作為帶壓作業主機(圖1)。其中,帶壓作業主機由液壓舉升系統、井口壓力控制系統、卡瓦系統、液壓控制系統及附屬配套裝置組成,通過驅動液壓油泵,將壓力輸送到執行元件的液壓缸工作腔,控制環形防噴器抱住管柱[3];或用3 閘板防噴器組密封井口,利用游動卡瓦組和固定卡瓦組交替配合卡緊管柱,通過舉升液缸的上下運動,實現管柱的帶壓強行起下,最終實現在密封狀態進行井下作業(圖2)。

圖1 分體輔助式帶壓作業主機示意圖

圖2 帶壓作業主機結構示意圖

分體輔助式帶壓作業技術起步早,在國內較為成熟,是目前的主體機型,廣泛應用于國內各大陸上油氣田。其技術特點為裝備模塊化設計,施工適應性好,機械組件可靠性高,便于搬運與安裝,可根據作業需求靈活組合[4];雙層4 腳穩固支架設計,增加井口裝置的穩定性,提高起下管柱安全性;修井機為獨立設備,可靈活應用于其他修井作業,提高生產效率。

1.2 管內封堵工具及原理

管內封堵是帶壓作業工藝技術中的關鍵技術環節,其成敗關系著整個帶壓作業施工的成敗,薩北區塊帶壓隊伍主要采用鋼絲投堵與液壓投堵兩種方式。鋼絲投送方式操作簡單、安全可靠、設備投入少,可用于封堵管內任意位置,利用震擊器、剪切器進行油管內投堵作業,通過鋼絲將堵塞器投送至預定深度,上提鋼絲,堵塞器矛體上行,上下正反卡瓦工作,錨定在油管內壁,同時釋放底部膠筒,如圖3 所示;液壓投送方式借助泵車,投送用時短,設備投入成本低,效率高,主要用于封堵工具上方油管,通過水泥車打壓,將堵塞器投送到工具段之上,繼續加壓達到工作壓差后,膠筒脹封,推動堵塞器滑塊卡在油管內壁上,如圖4所示。

圖3 過配件鋼絲投送式油管堵塞器實物圖

圖4 水力液壓式油管堵塞器實物圖

2 薩北區塊轉帶壓井選井原則

2.1 一般原則

帶壓作業施工配套設備較多,現場操作較常規作業復雜,施工工藝要求較高,作業周期也較常規作業周期長,單井施工成本高[5]。因此,并非所有有壓力井都要采取帶壓作業。如果在常規作業中,通過技術手段治理后,使得該井能夠形成相對穩定和可控的井筒狀態,則應首選常規作業方式。

根據近5年薩北區塊油層組地層壓力狀況和井下作業現場井筒壓力反饋情況,其轉帶壓井選井原則可定性歸為以下五類:

1)地層壓力高,泥漿或鹽水循環后很快吐出,自噴或間噴噴勢大的待作業施工井。

2)地層壓力低,但氣油比高,有長期天然氣影響歷史,氣體噴勢大的待作業施工井。

3)需排放較多溢流方可作業施工的水井,或者井口溢流大、有出液溫度的待作業施工井。

4)新井投產過程中,射孔后遇圈閉氣頂層,在一段時間內井口出氣量較高的待作業施工井。

5)井場位置較為特殊,對環保和井控要求級別高,且井筒壓力異常的待作業施工井[6]。

2.2 技術分析

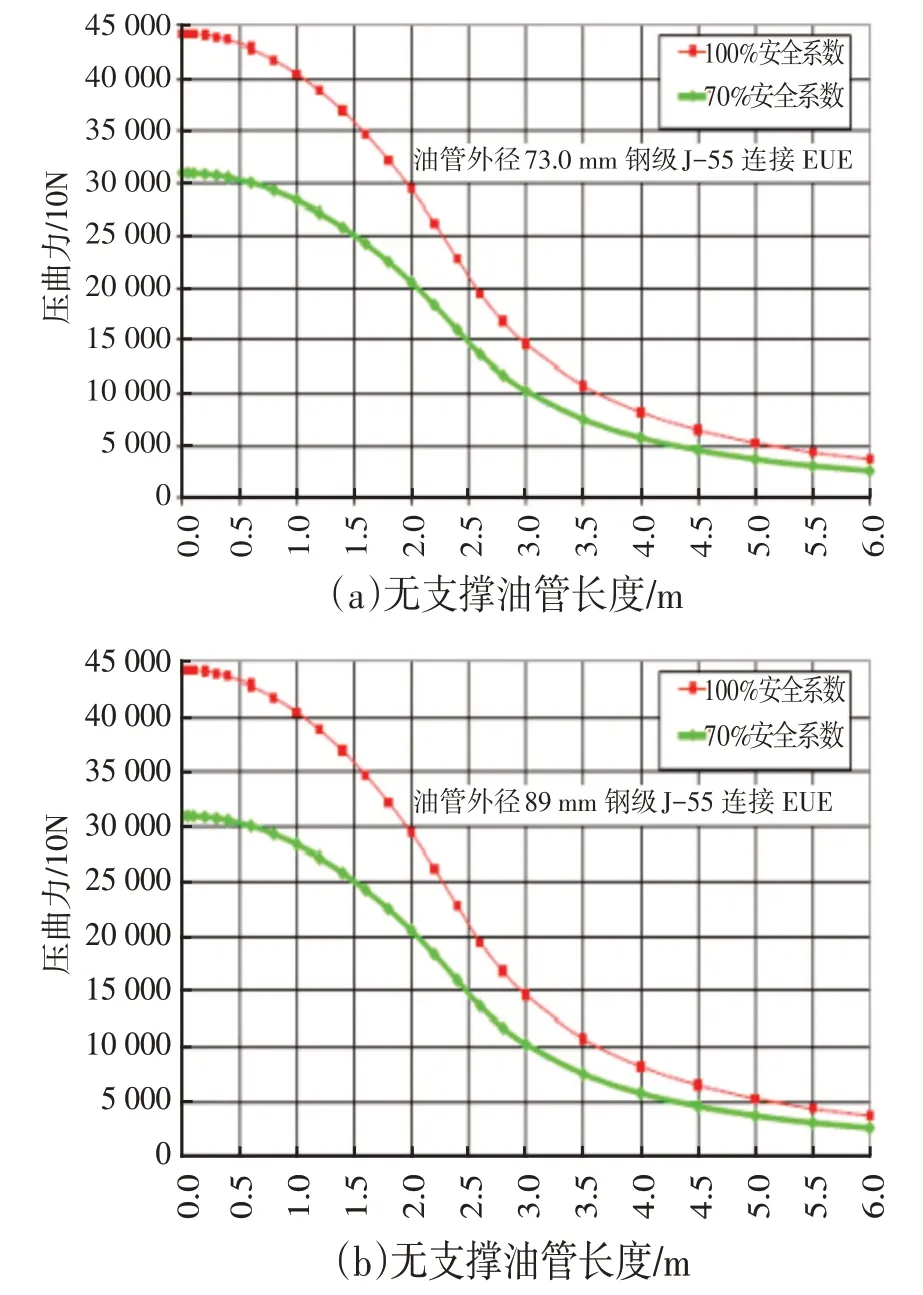

根據中國石油天然氣行業標準SY/T 6989—2018《帶壓作業技術規范》、集團公司企業標準Q/SY 02625—2018《油氣水井帶壓作業技術規范》相關要求,引入帶壓作業中油管無支撐長度這一定義,即游動卡瓦距最上密封防噴器之間的距離,如無支撐油管受到的應力大于臨界應力,油管就會發生彎曲[7]。由此,對帶壓起下管柱進行受力分析,計算帶壓環境中油管平衡力中和點與油管無支撐長度,可以得到在兩種規格油管(Φ73 mm、Φ89 mm)下,所對應的油管無支撐長度與壓曲率關系曲線,如圖5所示。

圖5 兩類油管的無支撐長度與壓曲率關系曲線圖

根據無支撐油管的臨界應力計算公式:

式中:σcr為無支撐油管的臨界應力,MPa;E為油管的楊氏模量,MPa;λ為無支撐油管的柔度,無量綱。

根據井內壓力對井內管柱上頂力計算公式:

式中:F上為井內壓力對井內管柱上頂力,kN;D為防噴器所密封的管柱外徑,mm;p為井口實測壓力,MPa。

根據上述公式,計算帶壓作業施工過程中允許最大井口壓力,根據薩北區塊引入的分體輔助式帶壓作業設備相關技術參數,其防噴裝置液缸最大行程為3.3 m,當取最大行程3.3 m 時,若井內油管規格為Φ73 mm,取壓曲無支撐曲線在70%安全系數下的數值80 kN,可以得到理論井口壓力19.12 MPa,考慮油管在井內磨損,取0.8 系數,則可得到最大校核壓力15.3 MPa;若井內油管規格為Φ89 mm,取壓曲無支撐曲線在70%安全系數下的數值為180 kN,則可以得到理論井口壓力28.95 MPa,考慮油管在井內磨損,取0.8 系數,則可得到最大校核壓力23.16 MPa。

根據以上計算可知:當井口壓力不大于15.3 MPa(23.16 MPa)時,游動卡瓦可帶壓上提至最大高度3.3 m;當井口壓力大于15.3 MPa(23.16 MPa)時,根據井口壓力變化,相應減少游動卡瓦帶壓上提高度,防止井口油管受上頂力過大,油管彎曲,造成生產事故。

3 薩北區塊帶壓作業技術應用

3.1 職責劃分

薩北區塊帶壓作業業務的合同簽訂、組織運行、協調維護、結算驗收等工作,在2018年及以前是由廠油田管理部井下作業組統籌負責。2019年,根據工作安排,將帶壓作業業務的一部分移交至廠工程技術大隊,由工程技術大隊負責組織運行與協調維護工作。2021年“油公司”模式改革后,帶壓作業管理劃歸至廠采油工程項目組管理體系中,將過程監督、質量控制、井控管理等業務一并納入廠工藝研究所帶壓項目組管理。

3.2 歷年工作量

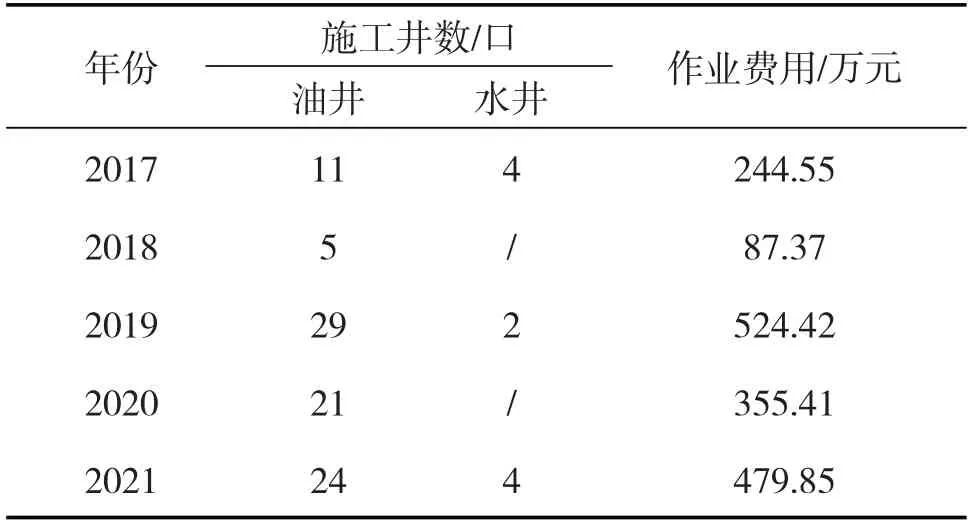

2017—2021年,薩北區塊共開展廠外帶壓作業100 井次,總費用1 691.6 萬元,年均多恢復產油0.74×104t,恢復注入0.58×104m3,近5 年帶壓作業工作量匯總見表1。其中:按油水井劃分為油井90井次、水井10 井次;按機采井水驅、聚區、三元復合驅劃分為39 井次、25 井次、36 井次;按舉升方式劃分為抽油機井、螺桿泵井、電泵井分別為69井次、18井次、3井次。

表1 2017—2021年薩北區塊帶壓作業匯總

3.3 帶壓作業管理與做法

根據帶壓作業施工特點,結合轉帶壓井選井原則與井內管柱現狀,緊跟區塊生產形勢,發揮帶壓技術優勢,提升帶壓作業效果[8],不斷豐富薩北區塊井下作業過程中高壓油水井的治理手段,積極完善井筒壓力異常井的處置辦法,努力把帶壓作業這塊“好鋼”用在刀刃上。

1)提高鑒定標準,加強帶壓效果。薩北區塊油井地層壓力以五類壓力為主,作業未成井平均井口壓力在3~4 MPa,此類井多數為大泵型、高產液井,其中三元復合驅井產油較高,水驅聚驅井產油較少。因此,為加大作業后恢復產量效果,減少無效循環,將轉帶壓指標提高為“井口壓力3 MPa且影響油3 t 以上”,縮減非必要帶壓施工,做到非高壓、非高產、非措施井不轉。今年以來共減少轉帶壓井數20口,有效提升帶壓作業效果。

2)科學組織協調,合理安排計劃。針對部分措施井地質情況復雜、地層壓力較大、“竄層”“氣頂”表征明顯,若采用放噴方法,放噴降壓周期過長,降壓效果難以保證,且影響措施項目開發進展。對于以上情況,可結合措施項目運行進度,擇優排序、按需施工,優先施工產能、壓裂、高產以及重點關注井,快速恢復生產,搶抓措施效果。截至目前共施工措施井27 口,高產井34 口,平均單井早投產36天,多恢復產油0.88×104t。

3)主動自噴降壓,節約帶壓費用。某些機采井在常規作業施工時,井口噴勢異常,井口壓力上升至3 MPa 以上,但在歷次施工總結中均未查到壓力異常記錄,且其連通水井注入情況穩定無變化。針對此種情況,可采取自噴生產降壓、控制連通井注入量、加強洗井量油等措施[9],加密井口壓力監測,當壓力下降至符合要求時,及時調撥常規隊伍作業施工,避免帶壓資源浪費。自2021 年以來高壓井降壓后轉撥常規隊伍作業井數8 口,節約費用125 萬元。

4 應用效果

4.1 實現了高壓產能井的保壓投產

油井A為北部過渡帶外擴I區內見效的一口抽油機井,預測產液12 t、產油4 t。在常規作業管輸射孔后井口壓力大,罐車放壓放出2 罐液(40 m3)后,套管開始返排天然氣,測量壓力11.5 MPa。關井2個月后二次作業,井口返氣停止,但井筒溢流量仍較大,24 m3罐車5 min 接近滿罐,估測流量約為4~5 m3/min,常規隊伍無法施工,為了加快北過I 期產能井投產進度,決定該井轉為帶壓作業施工。轉帶壓后,項目組全面掌握該井基本情況,了解到本次施工目的為新井起補孔后下泵,歷次作業次數2次。第1次新井射孔后壓力大,終止;第2次搬家準備,壓力大,未動管柱,終止。井內管柱為62 mm 油管130 根、補孔槍若干根;井口為250 井口下半部+雙閘板+吊卡旋塞閥。地層壓力12.39 MPa,關井壓力4.82 MPa,屬于五類壓力。井場南側300 m 為東二干渠,周圍是春雷草場,屬于一般地區,井控風險為三級。根據以上情況,結合施工目的,項目組制定了相應解決對策及現場施工指標,針對井內返排可燃氣體的情況,采用液壓投堵方式,要求在10 MPa 投送壓力下保持10 min,確保堵塞器封堵位置[10];在起原井管柱時加密環空壓力監測,當井口油套環空壓力大于校核壓力時相應減少游卡上提高度,防止油管彎曲。在現場施工中,項目組對搬家前洗井、液壓投堵、坐帶壓平臺、探砂面、罐車保起原井、限速下完井、拆帶壓平臺、收尾啟抽等14項關鍵節點全程監督并指導施工,按期完成了該口北過產能井的下泵投產施工任務。

4.2 實現了大溢流水井的穩壓調層

水井B是北三西西北塊二類油層上返待層系調整的一口注入井,目前配注層段SII、SIII 層,配注量25 m3/d。在常規作業搬家準備后,放壓40 余天,井口溢流量仍然較大,且溢流有溫度,壓井循環數次無效果。帶壓隊伍就位后,先用液壓投堵方式向管柱內投堵,但觀察發現,油管內仍有溢流,投堵失敗。項目組分析原因為該井因長期注水,管壁結垢,投堵器在輸送過程中造成密封膠筒磨損,加之溢流溫度較高,是投堵失敗的主要原因。針對液壓堵塞器下行過程中,過盈膠皮磨損的問題,項目組要求改用鋼絲投堵,保證堵塞器坐封后皮碗封堵良好,同時根據上次完井管柱情況,制定投送深度為974.7 m,即第1級封隔器以上第1根油管接箍位置,保證封堵效果[11]。采用鋼絲投堵后,經觀察油管無溢流,投堵成功;然后通過防噴器組與游動、固定卡瓦不同開關狀態密封油套環形空間,平穩起出井內全部配水管柱,成功完成了該口二類油層上返井的層系調整施工任務。

4.3 補充了井下作業施工能力

帶壓作業不需壓井,不需放噴卸壓,所以它能夠最大限度地保持儲層壓力、減少儲層污染、縮短停產時間、提前恢復生產,最大程度降低油、水井作業對產量的影響。因此,帶壓作業也經常應用于異常高壓油井、大溢流注入井、氣量大井、低滲透高壓井、敏感區域井等復雜條件下的井下作業施工中[12]。在井下作業現場施工過程中,利用帶壓作業技術,快速對高壓高產問題井開展作業施工,第一時間恢復生產,搶抓產量主動權。在措施井運行中,針對壓裂井壓裂后溢流大、產能井射孔后壓力大、拔堵井解封后管柱上頂等情況,若采用常規作業方式,作業施工難度大,環保壓力大,放噴周期長,措施效果難以得到保證;為了搶抓措施井效果,縮短躺井時間,通過帶壓作業技術,提前完井恢復投產,有效保證措施效果。5年來,薩北區塊應用帶壓作業技術,共施工高產井56 口、措施井44 口,多恢復產油3.7×104t,多恢復注入2.9×104m3,與以往相比措施井平均提前21天起抽見效,完成了復雜井況、復雜環境下待作業井的施工任務,是薩北區塊井下作業施工能力的完善和補充。

5 結論

1)帶壓作業技術在薩北區塊的應用,有效提高了異常壓力井的作業施工能力,降低了油層污染,改善了施工環境,加快了產量恢復進度,保證了措施井投產時效,對區塊保持產量主動具有立竿見影的效果。

2)在轉帶壓選井過程中,可從帶壓作業單次施工投入至該井起抽后采出效益方面,核算本次帶壓作業施工的投入產出比,找到井口壓力、產量影響與帶壓作業成本之間的最優關系,指導日后的轉帶壓選井工作。

3)針對起桿柱過程中,抽油桿密封裝置與扶正器、扶正短接的動密封不足問題,可開展技術攻關,研究抽油桿帶壓起下技術、小四通液壓密封抽油桿技術等,控制起桿時的油管內噴勢,消除環保風險。

4)在帶壓作業施工中,可與抽油機、螺桿泵井的防噴一體化工具緊密結合,針對部分壓力長期異常井,在完井前在泵底加下一套防噴一體化(帶捅桿),實現上提管柱即防噴,滿足日后常規隊伍施工要求,避免重復轉帶壓,節約作業成本。