汽車發動機連接支架拓撲優化及增材制造研究

劉英杰 胡 強 趙新明 張少明 黃 帥 王永慧

1.有研科技集團有限公司金屬粉體材料產業技術研究院,北京,1014072.有研增材技術有限公司,北京,1014173.北京有色金屬研究總院,北京,1000884.北京汽車股份有限公司汽車研究院,北京,101300

0 引言

汽車的輕量化已經成為世界汽車產業發展的主要潮流。相關實驗數據表明,若汽車整車質量減小10%,燃油效率可提高6%~8%,電動汽車整車質量若減小10 kg,續駛里程可增加2.5 km[1]。目前汽車輕量化最主要方法之一就是應用輕質材料替代傳統材料,如將輕質鋁合金應用于發動機氣缸體、氣缸蓋、輪轂、制動器零件、車身面板、車身骨架、發動機散熱器零件等零部件[2-3]。

汽車輕量化技術除以上將材料升級外,另一主要方法是結構優化、工藝創新。目前拓撲優化技術是性能優越、競爭力強的創新結構設計方法,它能在保證一定約束條件下獲取最優的性能,有效降低材料密度,實現輕量化[4-5]。增材制造技術是近年來發展起來的先進制造工藝[6-7],是基于快速原型(rapid prototyping)技術中的“離散-堆積”原理,將CAD/CAM技術、分層制造技術、逆向工程技術、增材制造技術、激光技術和材料科學等先進技術集于一體的新型制造技術[8-9]。其優點是能極大地節省材料,產品研制周期短,可實現數字化、智能化制造,可加工幾乎任意復雜的零部件[10-12]。因此,拓撲優化技術和增材制造技術的聯合能夠有效突破各自的技術瓶頸,實現輕量化設計制造一體化的目標[13]。

隨著增材制造技術和拓撲優化設計方法的逐漸成熟,拓撲優化設計與增材制造一體化技術在航空航天和汽車等領域得到了廣泛的推廣和應用[14]。美國休斯敦研究實驗室聯合3D打印設計軟件公司nTopology以及航空航天制造服務提供商Morf 3D開發了螺旋內部結構飛機用燃油熱交換器,使交換器表面積增加了146%,壁厚減小了50%,傳熱效率提高了3倍。歐洲RUAGSpace公司采用SLM技術為一顆地球觀測衛星打印了一個鋁合金天線支架[15-17]。針對拓撲結構設計,新加坡南洋理工大學(NTU)的3D打印中心設計出了Kagome、錐形和六方金剛石單元結構體,并通過SLM設備制造了AlSi10Mg多孔晶格熱交換器,為換熱器在航空發動機上的應用提供了技術保障[18]。南京理工大學研究并開發了曲面幾何造型算法,可根據零件的幾何形狀實現三維點陣晶格單元最優填充,實現了輕質、高比強度、高比剛度、高能量吸收的結構設計,滿足了航空航天產品極致輕量化需求[19-20]。汽車3D打印相關技術應用方面發達國家起步較早,全球知名生產商如奧迪、寶馬、奔馳、通用、大眾、豐田和保時捷等已經在現代汽車的車體造型、新功能應用驗證以及復雜車體結構零件、多功能材料汽車零件、輕型化汽車結構的快速組裝制造等各個領域大量推廣使用了3D打印技術[21]。如日本豐田uBox汽車和美國賓利的Speed6汽車中應用3D打印技術打印汽車金屬內飾部件成為最大的技術亮點[22]。德國奧迪公司使用AlSi10Mg材料打印了W12發動機水冷系統連接件和lunarquattro鋁合金車輪,已成功通過奧迪的質量檢測。雷諾卡車公司通過在發動機中應用3D打印技術,使發動機的零部件數量減少了將近200個,占總數量的近25%,此外還對80個缸體的零件以及45個缸蓋的零件行了集成,使新款發動機整體質量減小了將近120 kg[23]。但國內汽車領域增材制造技術的應用才剛剛開始,尤其在汽車發動機上的應用報道幾乎沒有。

綜上汽車輕量化技術發展趨勢,本文開展了發動機關鍵零部件拓撲優化技術和增材制造研究,開發了汽車發動機關鍵零部件的拓撲優化增材制造一體化技術,并完成適用于增材制造鋁合金件的熱處理方法研究,最終制造出具有高強度、高剛度及輕量化的發動機零部件,滿足發動機的相應技術要求。

1 汽車發動機連接支架設計背景

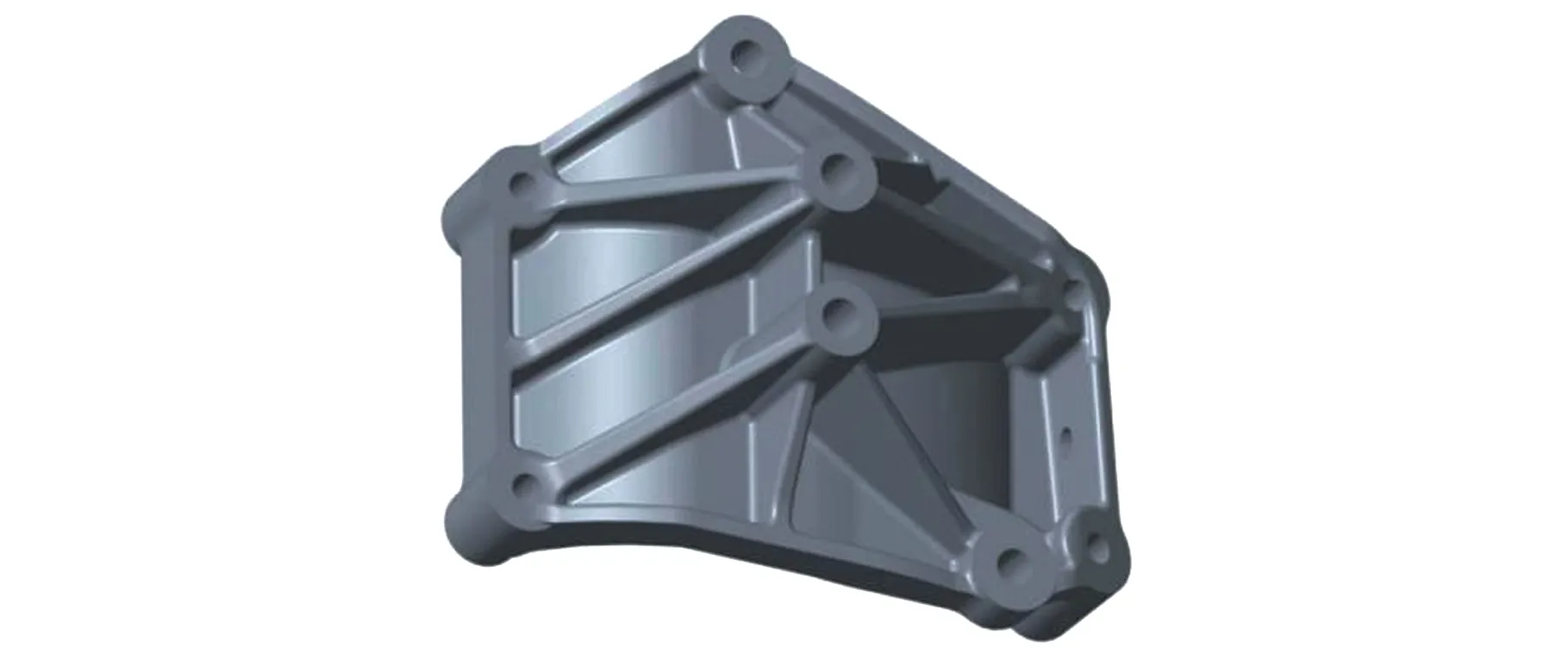

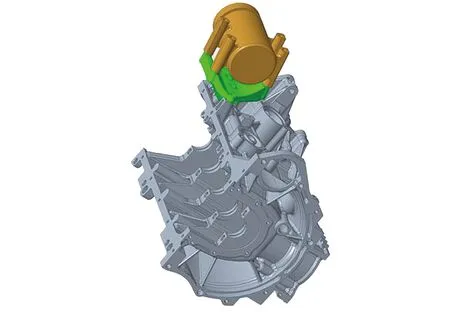

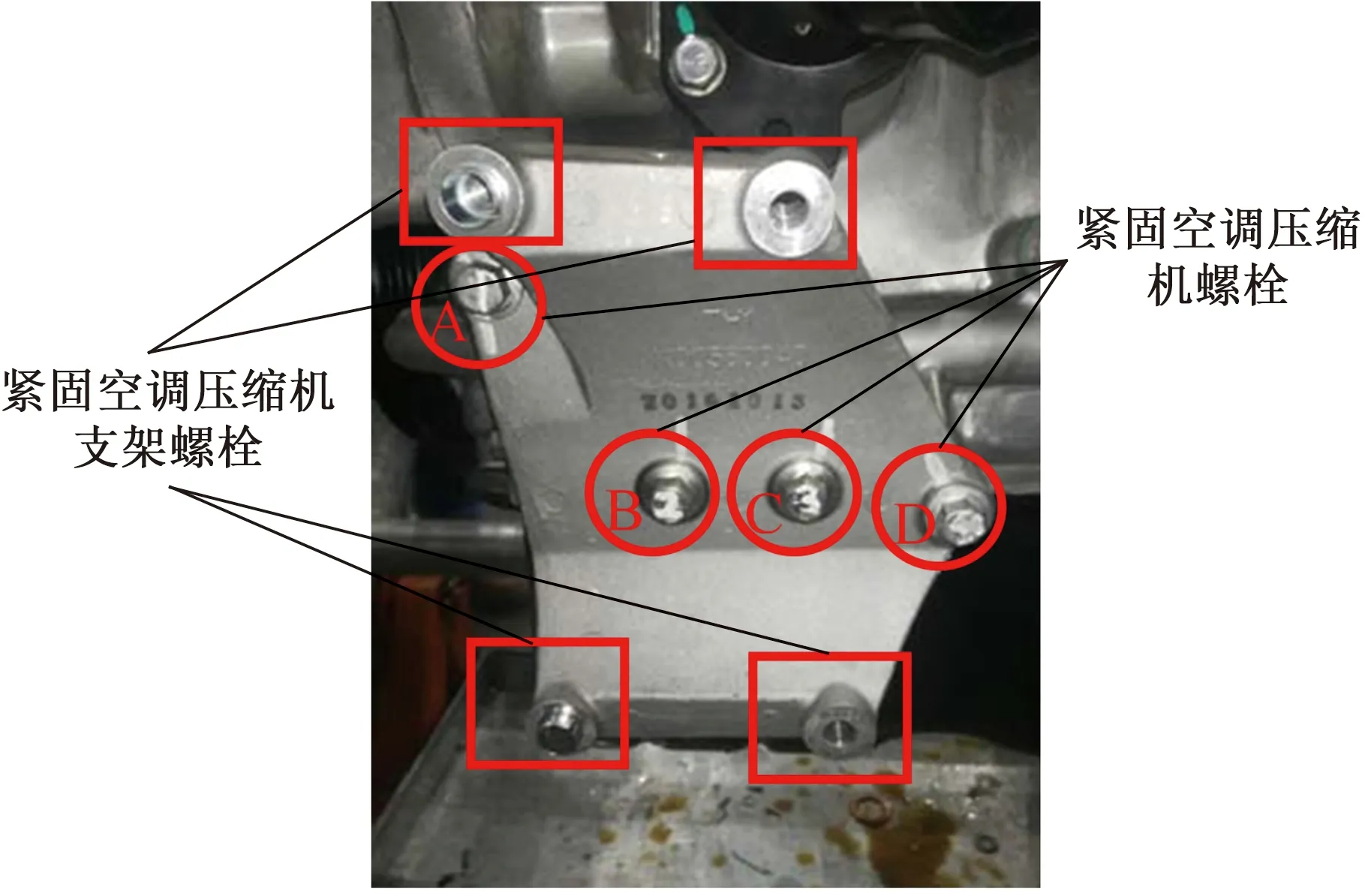

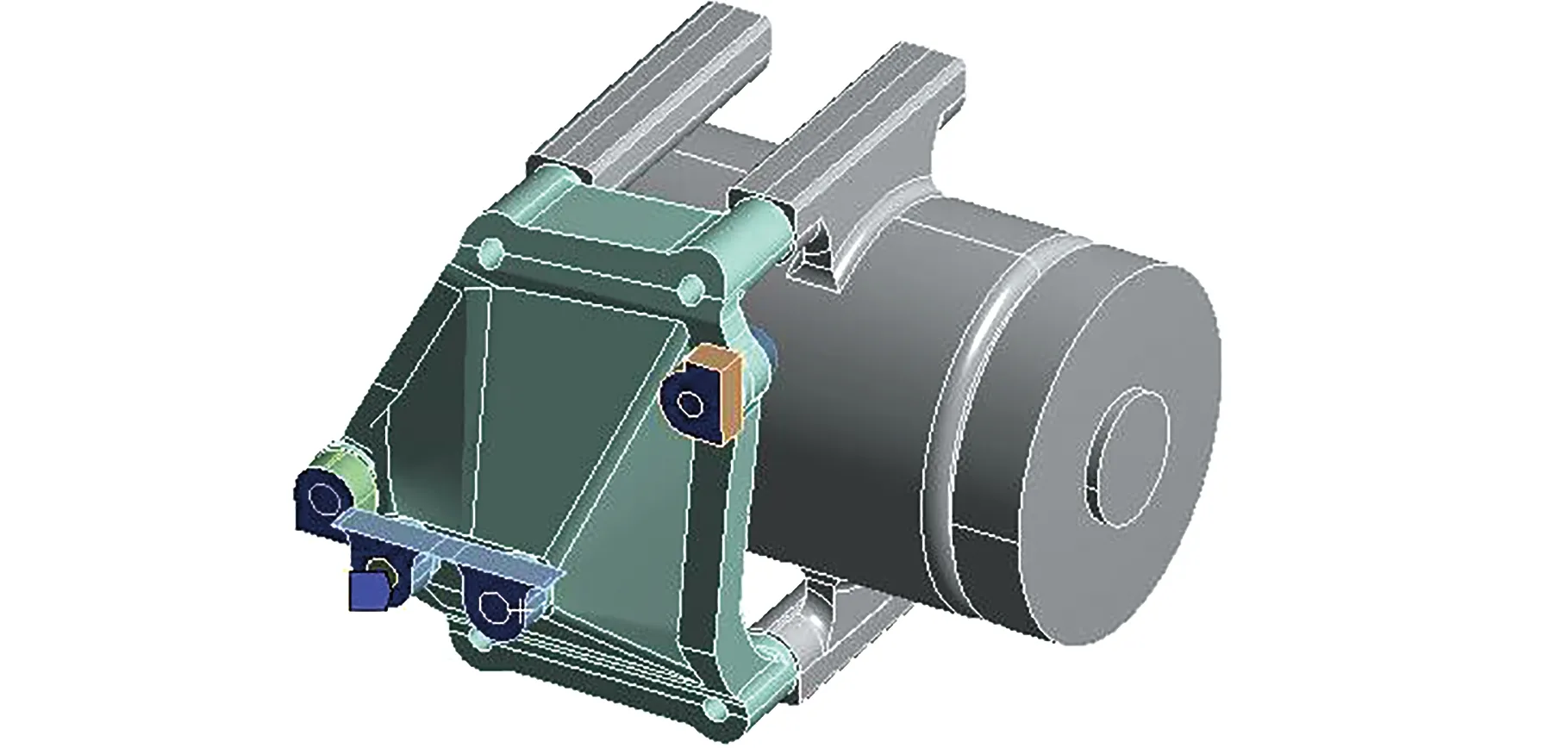

本文研究對象為某汽車研究院開發的發動機空調壓縮機(以下簡稱“空壓機”)支架。圖1、圖2所示為壓縮機支架及壓縮機支架安裝模型,圖2中灰色是缸體,綠色是支架,黃色是空壓機。結構裝配上,空壓機支架通過4顆M8螺栓與缸體連接,空壓機通過4顆M6螺栓與空壓機支架連接,圖3為壓縮機支架安裝實物圖。

圖1 空調壓縮機支架Fig.1 Air-conditioning compressor bracket

圖2 壓縮機支架安裝模型Fig.2 Compressor bracket mounting model

圖3 壓縮機支架安裝實物圖Fig.3 Installation drawing of compressor bracket

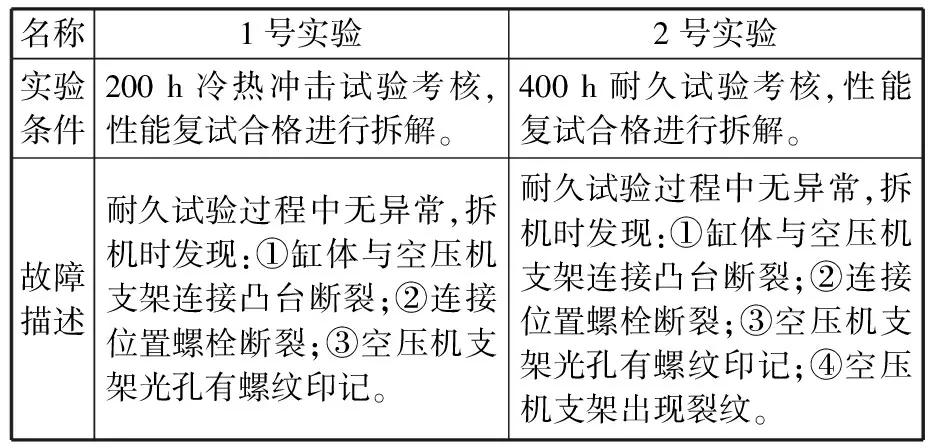

圖3中鋁合金(ADC12)鑄造的空壓機支架安裝在改款發動機進行沖擊和耐久試驗時,實驗條件和故障問題描述如表1所示,斷裂狀況如圖4和圖5所示。

表1 實驗條件和故障問題

圖4 1號實驗缸體與空壓機支架連接凸臺斷裂狀況Fig.4 No.1 experimental cylinder block and air compressor bracket connection boss fracture

圖5 2號實驗缸體與空壓機支架連接凸臺斷裂狀況Fig.5 No.2 experimental cylinder block and air compressor bracket connection boss fracture

以上實驗過程中發動機安裝有空調壓縮機但空調壓縮機不工作,針對凸臺斷裂原因進行分析,從螺栓擰緊方式、缸體結構、尺寸鏈、缸體尺寸、支架尺寸、缸體鑄造缺陷、臺架振動、外物磕碰、支架模態等幾方面分析排查。最終發現通過NVH實測空壓機支架一階共振頻率為206 Hz,經CAE計算空壓機一階共振頻率為203.64 Hz,如圖6所示,與改款發動機點火激勵頻率(200 Hz)相近,不滿足大于220 Hz要求(安全系數FEV推薦值為1.1)。即發現支架模態不足,與發動機產生共振問題,導致實驗過程空壓機支架凸臺斷裂。

圖6 原空壓機支架模態分析結果Fig.6 Modal analysis results of original air compressor bracket

2 結構分析及拓撲優化設計

針對以上汽車發動機支架存在的問題及發動機輕量化的需求,本文開展汽車發動機支架拓撲優化設計,解決支架模態不足問題的同時實現空壓機支架輕量化的目標。結構優化設計的本質是對結構承載力學載荷的路徑進行優化設計,根據結構構型的布局特點、邊界條件的約束等限制,通過一定的方法找到最合理的力學載荷傳遞路徑,并結合現有的方法將這種路徑通過幾何特征表達出來。

本文所使用的優化方法針對連續體介質結構,通過幾何包絡尺寸確定優化的設計域,對其建立有限元模型后,按照優化算法去除不參與傳遞載荷的有限元單元,得到一種包含孔洞的連續體模型,實現拓撲優化。結構拓撲優化方法主要有均勻化方法、變密度方法和漸進結構優化方法[24-25]。其中,變密度法的設計變量是單元相對密度,通過函數方程描述相對密度與模量的關系,對這種函數方程使用特定的優化算法進行迭代,最終得到單元的相對密度分布情況,即優化結構[26]。該方法在工程設計的實踐中已被廣泛應用,具有較高的可靠性及驗證性,因此,本文也采用變密度法對連接支架結構進行優化,可以將問題描述為在滿足約束條件下,得到質量的最優解。

根據前期實驗和汽車發動機支架應用的需求,本文提出的仿真優化設計具體目標是提高剛度、減小質量,即實現支架的模態頻率高于220 Hz、減重大于30%,且增材制造后結構件力學性能優于原鑄造支架的力學性能,其中,抗拉強度為230 MPa,屈服強度為170 MPa,斷后伸長率為1%。

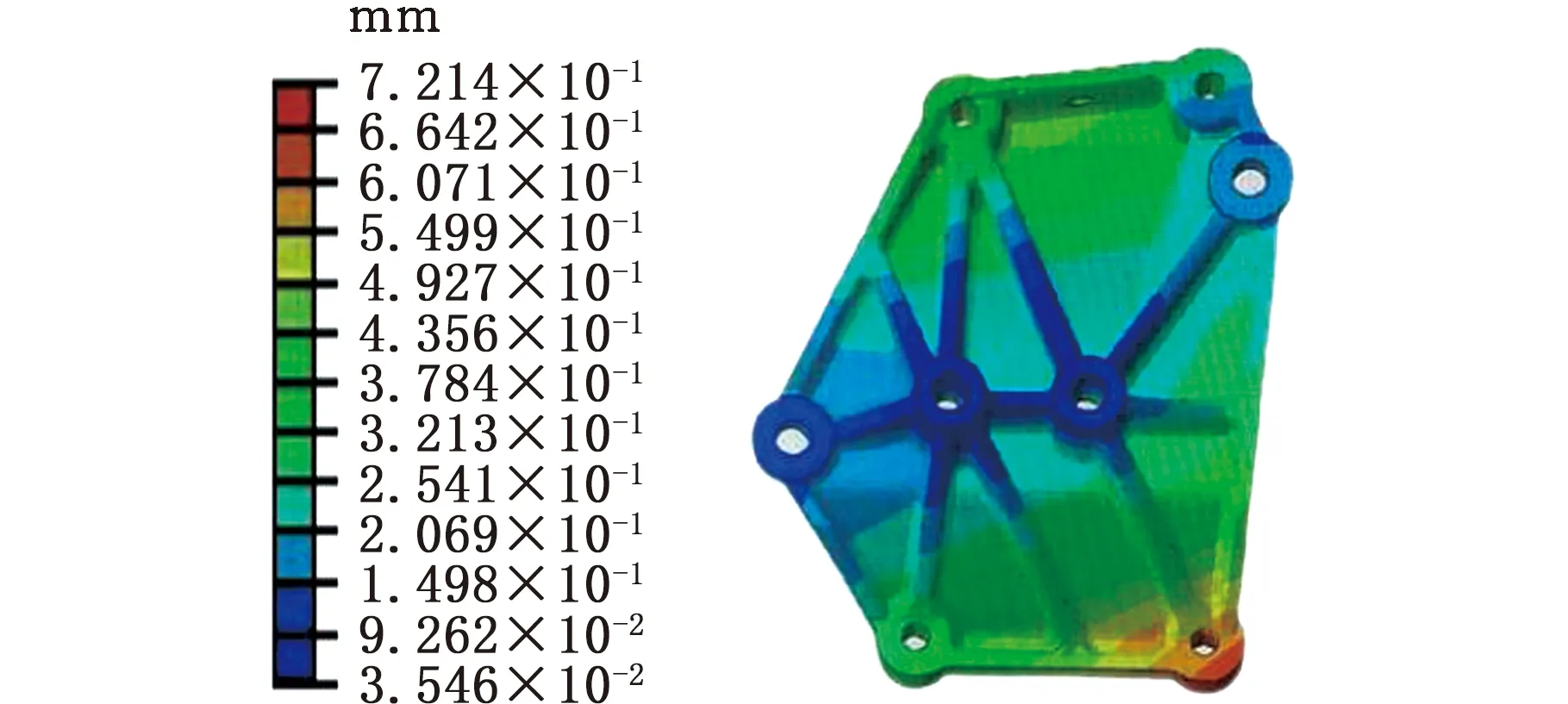

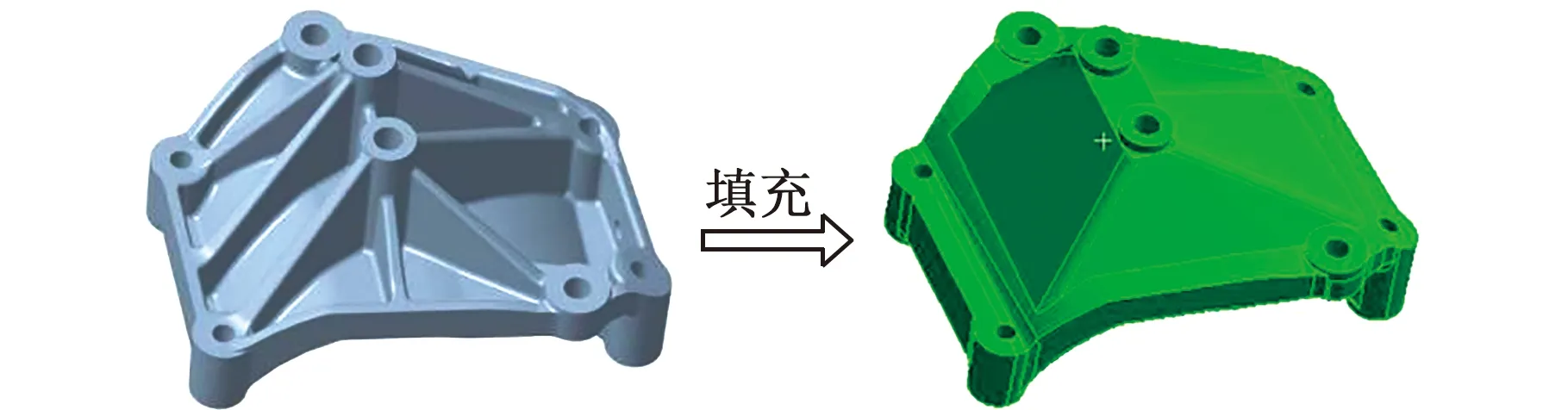

針對以上汽車發動機支架拓撲優化設計的目標,首先對原空壓機支架模型進行填充處理形成連續體結構,如圖7所示。

圖7 空壓機支架模型填充Fig.7 Air compressor bracket model filling

完成支架模型建模后,進行仿真簡化及條件確定:①簡化計算量,將汽車發動機缸體和空壓機支架的連接位置提取出來,作為支撐部分,如圖8所示模型;②壓縮機保持原形,更改質量為實際質量4.6 kg;③空壓機支架填充后模型的質量為1.0222 kg;④固定條件為簡化后模型中發動機支撐部分固定,中間添加螺栓固定空壓機支架。

圖8 簡化后計算模型Fig.8 Simplified computational model

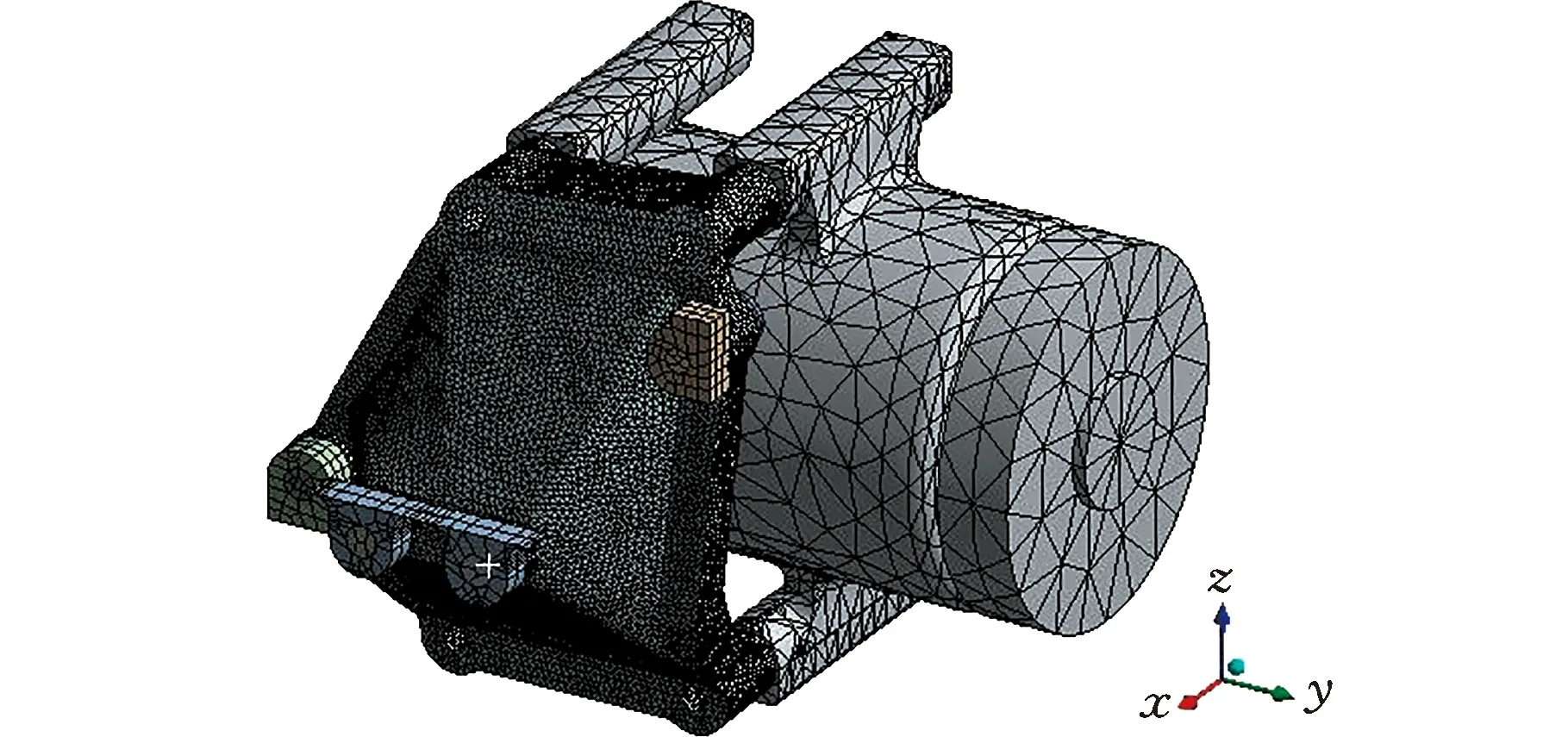

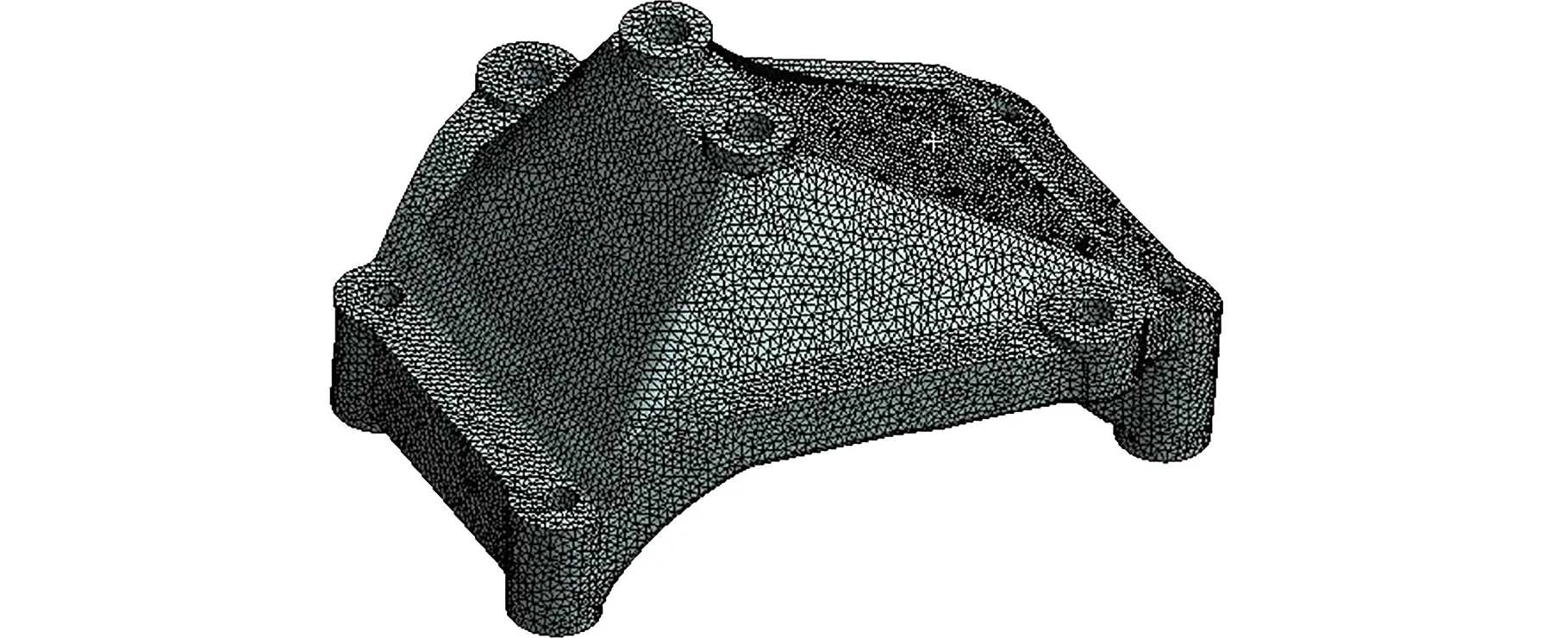

確定仿真模型和條件后,利用ANSYS Workbench軟件的Topology Optimization模塊對發動機零部件進行結構優化,首先完成網格劃分,網格結構如圖9和圖10所示。

圖9 整體模型網格Fig.9 The overall model grid

圖10 支架模型網格Fig.10 Bracket model grid

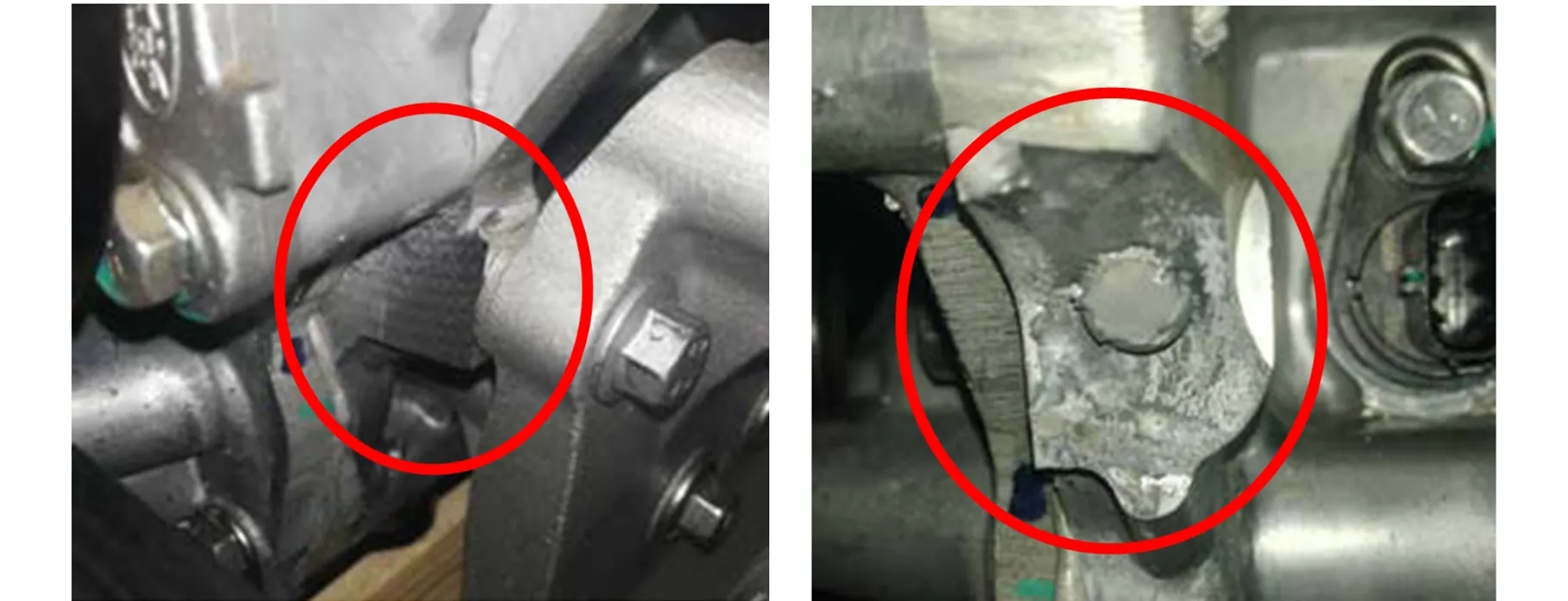

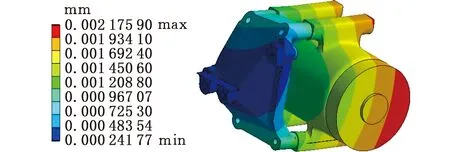

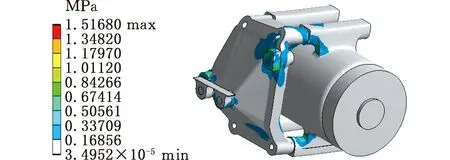

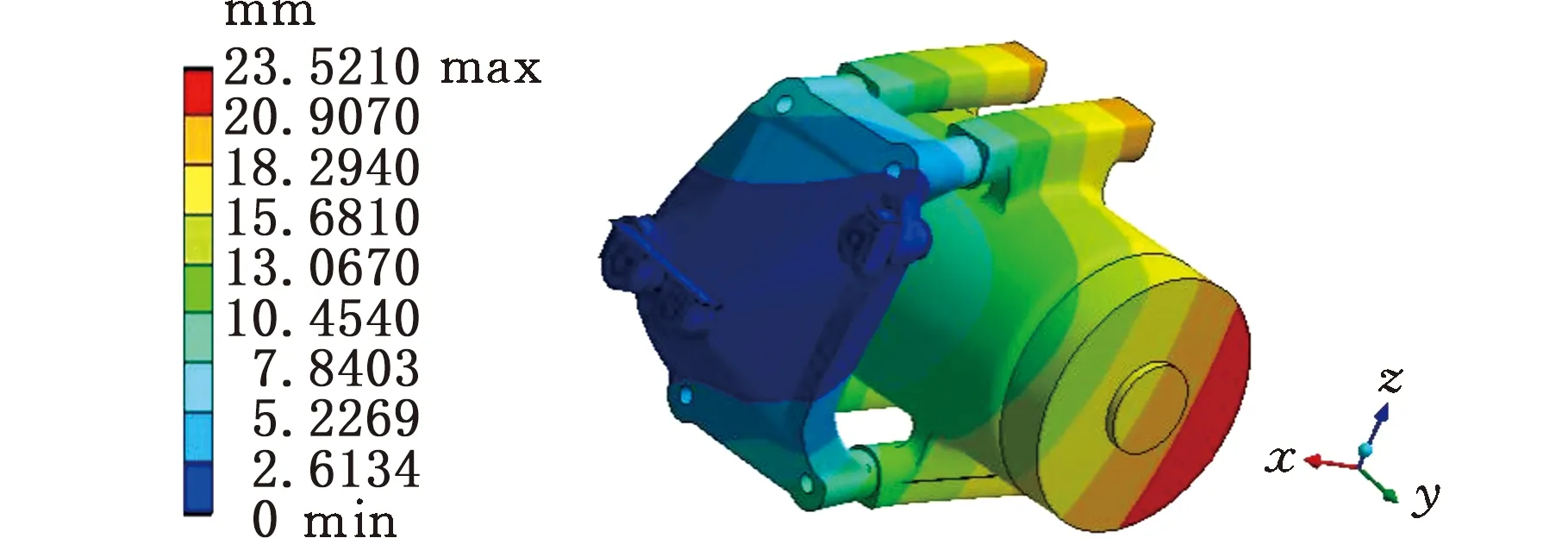

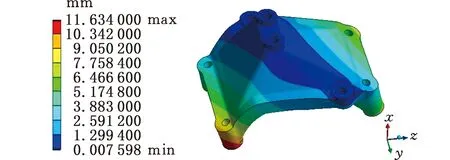

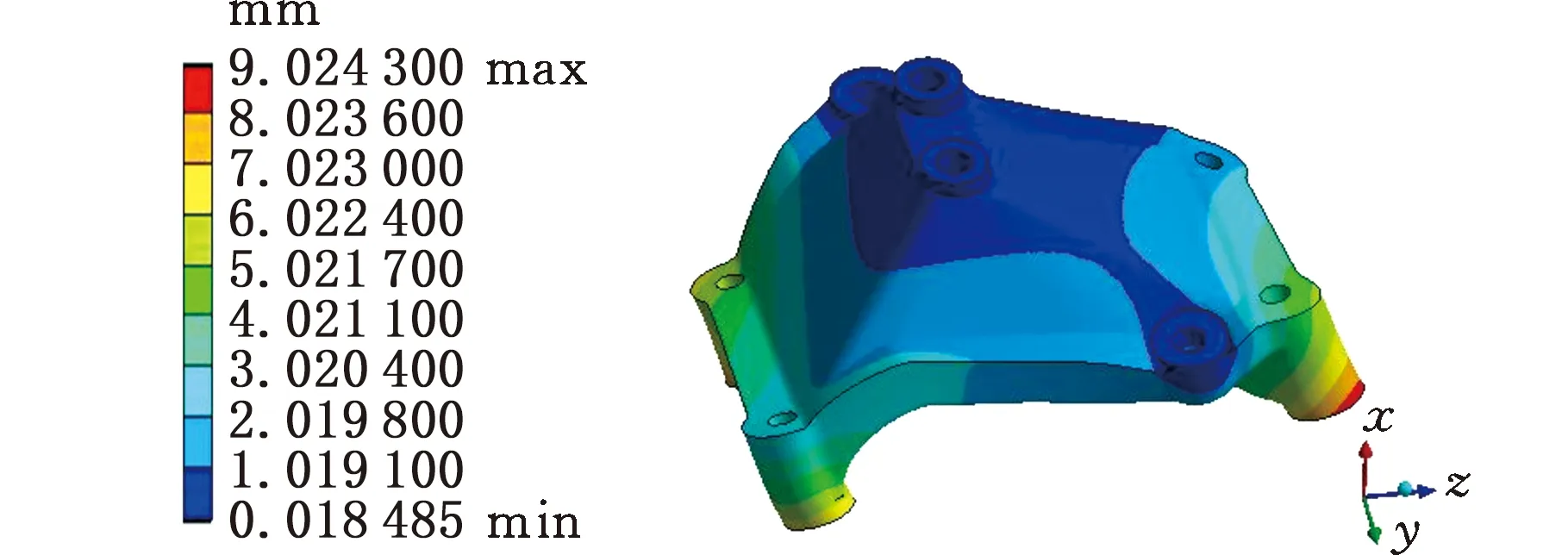

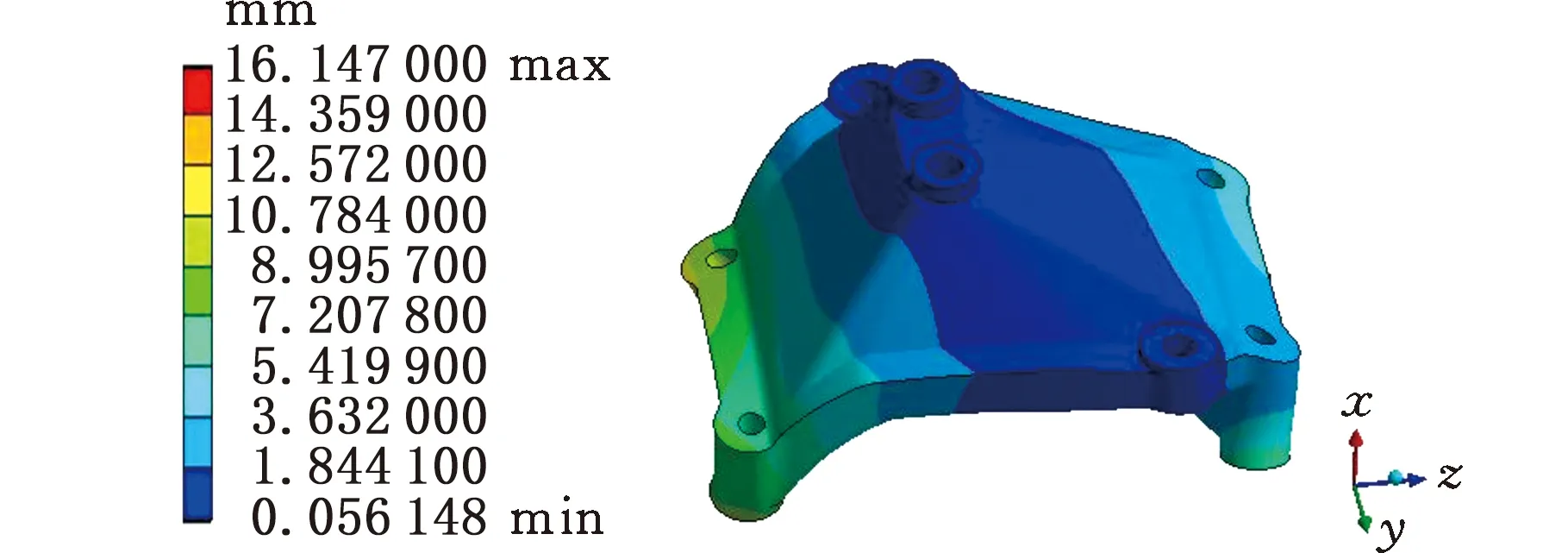

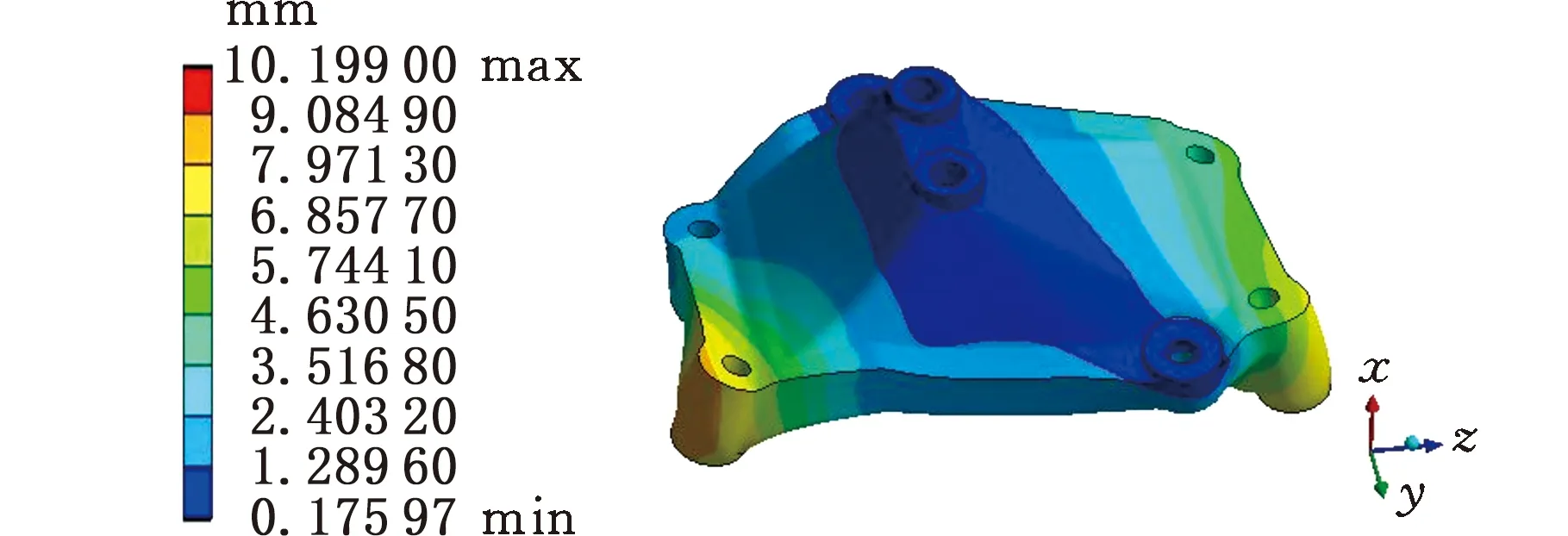

支架模型網格劃分后在Workbench中首先利用Static Structural模塊完成模型的靜力學分析,整體模型的變形和應力如圖11和圖12所示,通過模型變形和應力云圖可知重力作用對其模型影響很小,可以忽略。

圖11 整體變形Fig.11 Integral deformation

圖12 整體應力Fig.12 Overall stress

完成靜力學分析后,利用Modal模塊進行模態分析,通過模態結果分析可知填充后模型模態頻率最小為374 Hz,且空壓機支架前幾階模態振型如圖13~圖17所示,主要表現為在發動機固定螺栓孔左右兩側搖擺。

圖13 整體1階模態振型圖Fig.13 The whole first-order mode shape diagram

圖14 空壓機支架1階模態振型Fig.14 Air compressor bracket 1 step mode shape

圖15 空壓機支架2階模態振型Fig.15 Air compressor bracket 2 step mode shape

圖16 空壓機支架3階模態振型Fig.16 Air compressor bracket 3 step mode shape

圖17 空壓機支架4階模態振型Fig.17 Air compressor bracket 4 step mode shape

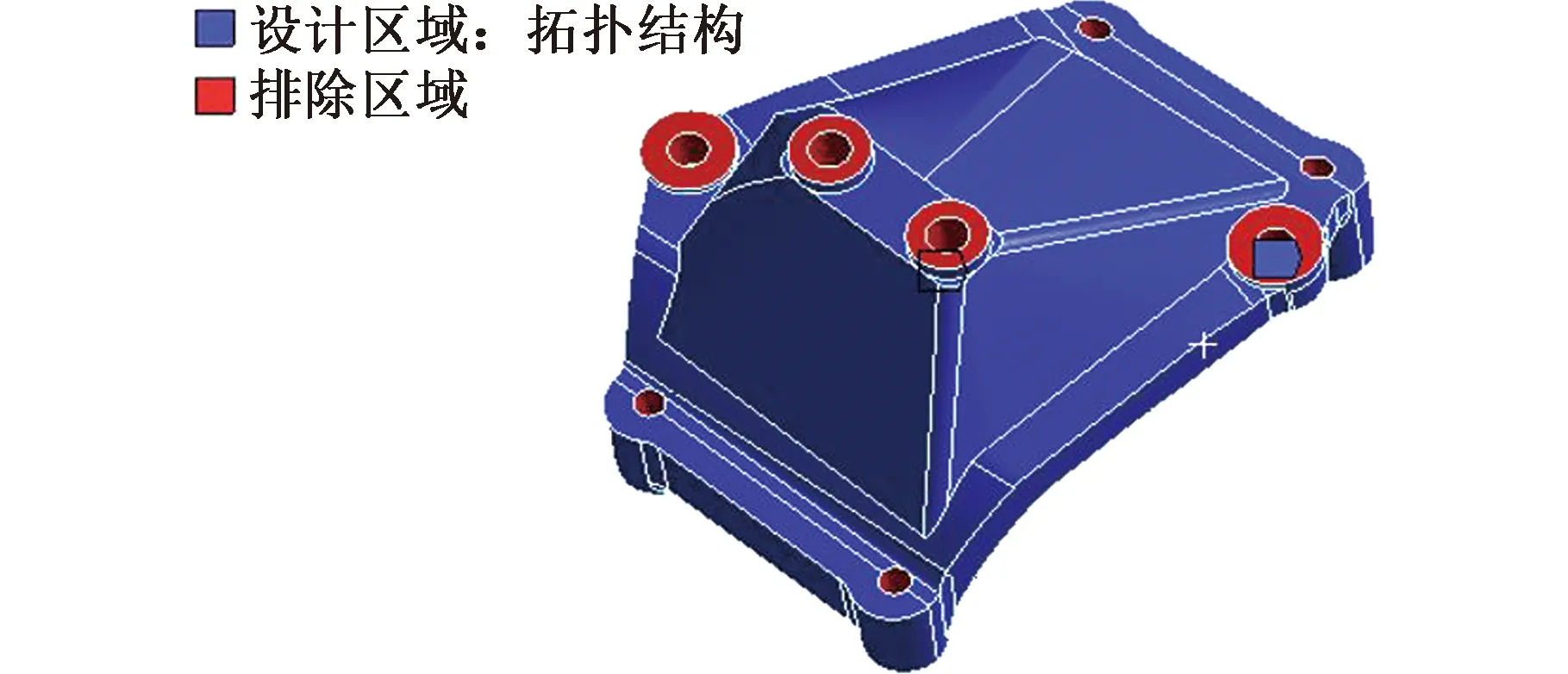

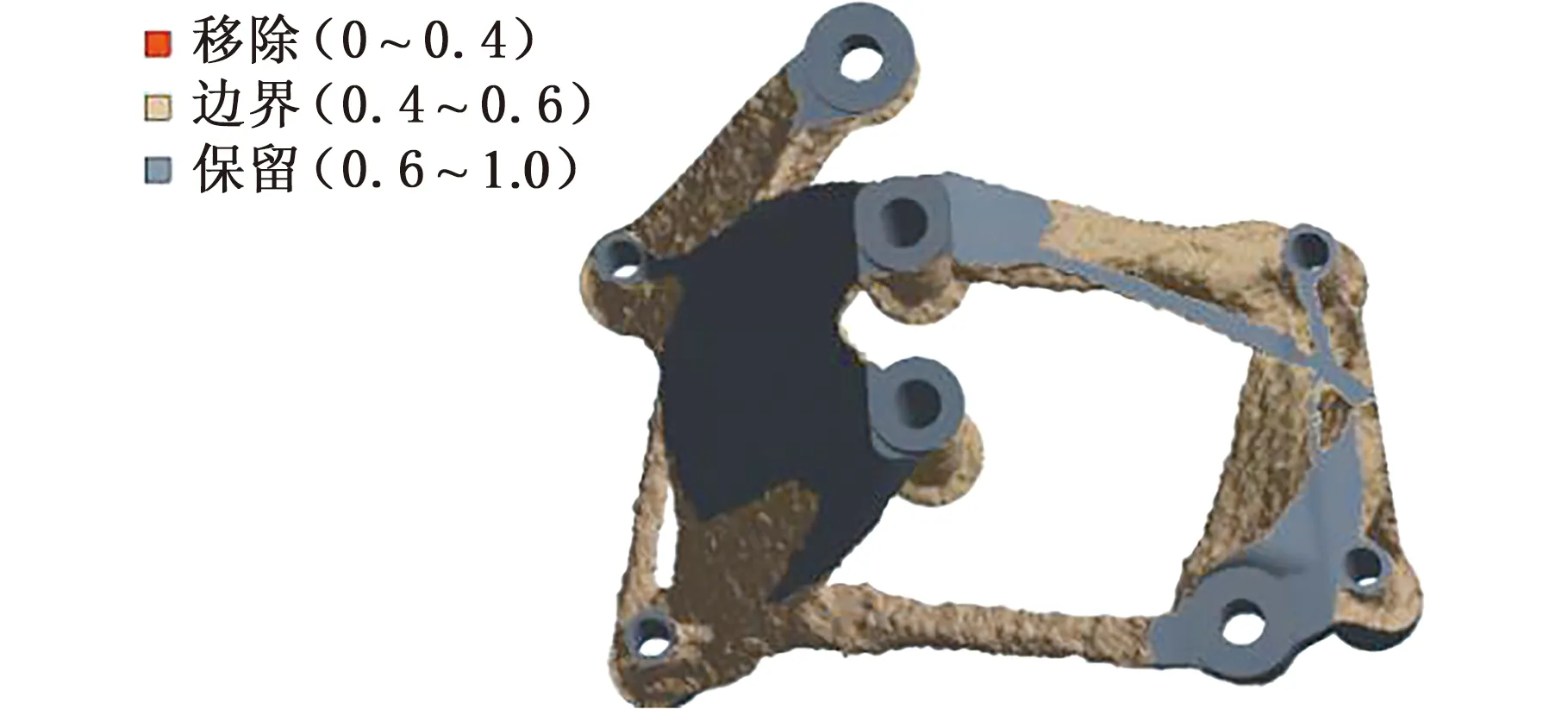

在以上分析基礎上利用Topology Optimization模塊開展模型的拓撲優化仿真,首先完成約束條件設置,約束條件為第一階頻率在220~400 Hz之間,螺栓固定位置設置為不考慮去除材料,如圖18中紅色部分,設置頻率約束和質量約束權重為1。基于以上建立的有限元優化模型開展拓撲優化迭代仿真計算,拓撲優化后模型形狀如圖19所示,空壓機支架拓撲優化后其質量為0.221 63 kg。

圖18 拓撲優化設置條件Fig.18 Topology optimization setting conditions

圖19 拓撲優化形狀Fig.19 Topology optimization shapes

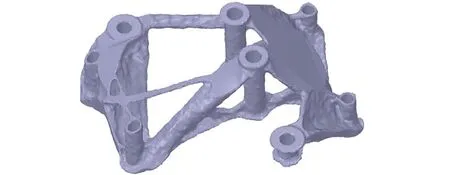

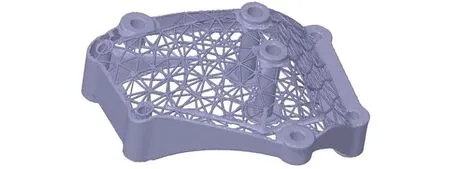

完成以上拓撲優化設計后在SpaceClaim軟件中進行光滑處理,如圖20所示,再進行模型點陣結構填充,首先將拓撲優化后的模型和原實體模型都導入到SpaceClaim中,再將原實體模型轉化為網格模型,并將網格模型圓滑處理,接下來使用抽殼功能和三角形點陣填充并去除相應的面得到圖21所示填充模型。最后在SpaceClaim中將拓撲優化后的模型和填充模型采用布爾加操作合并兩個模型,得到最終3D打印空壓機拓撲優化模型,如圖22所示。經計算最終3D打印空壓機拓撲優化模型質量為270 g,相比原空壓機支架513 g減小約47%,質量和模態滿足預期要求,導出STL格式文件用于接下來的3D打印。

圖20 拓撲優化后的模型Fig.20 The model after optimization

圖21 填充模型Fig.21 Filling model

圖22 3D打印空壓機拓撲優化模型Fig.22 Topology optimization model of 3D printing air compressor

3 增材制造工藝優化及拓撲優化件打印

本文考慮到力學性能、成形性、材料成本及后處理等因素,選定性價比較高的AlSi10Mg合金作為連接支架拓撲優化件打印材料。首先開展AlSi10Mg合金增材制造工藝參數對打印件力學性能和致密度影響的研究,打印樣件拉伸性能室溫試驗方法按照GB228.1執行,在萬能試驗機上進行拉伸試驗,微觀形貌利用Zeiss-Axiovert 200-AMT光學顯微鏡觀察。

粉末激光熔化過程中熔池的一個重要特點是高密度能量源輸入帶來的溫度梯度造成的金屬熔液劇烈流動。能量密度表示單位體積金屬粉末吸收的激光能量,能量密度的大小與熔池內部缺陷的形成密切相關,其計算公式[27]如下:

式中,P為激光功率,W;v為激光掃描速度,mm/s;h為激光路徑間距,mm;t為鋪粉厚度,mm。

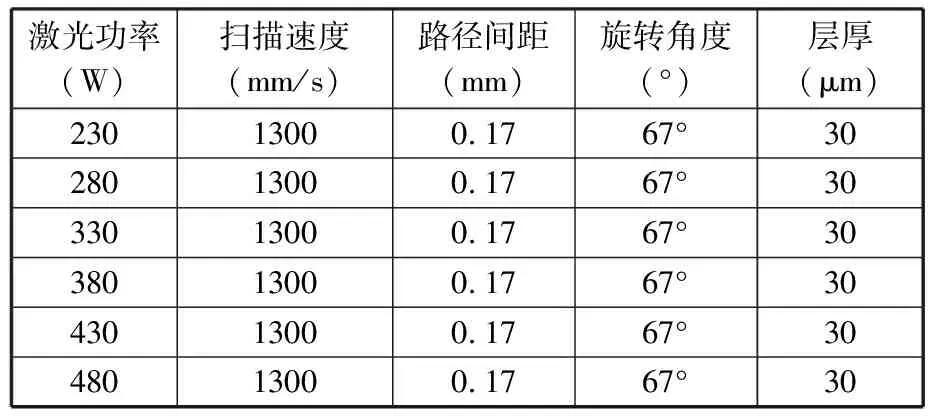

本研究利用航天增材科技(北京)有限公司ASM-260M打印機進行打印,其最大成形尺寸為250 mm×250 mm×300 mm,最大激光功率為500 W,成形過程采用高純氬氣作為保護氣,成形過程中成形艙內氧含量保持在0.08%以下。根據前期實驗研究結果,并結合粉末材料特性及粒度分布特性,選定3D打印的掃描速度為1300 mm/s,掃描間距為170 μm,旋轉角度為67°,鋪粉層厚為定量30 μm,通過調整激光功率來改變打印的能量密度,AlSi10Mg粉末成形工藝參數如表2所示。

表2 AlSi10Mg粉末成形工藝參數

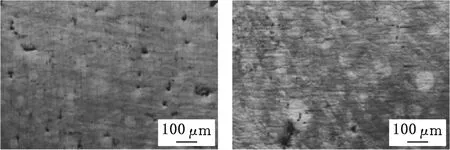

對比研究以上6組工藝參數,其3D打印件的微觀形貌如圖23所示。隨著激光能量的增大,孔洞逐漸減少(圖23a~圖23d)。激光功率主要影響了單個熔池(點)的成形質量,當激光功率較低時,金屬粉末可能無法完全熔化[28],導致熔池間出現較多孔洞,且主要分布在熔池交界處。隨著激光功率的升高,能量密度增大,熔池變得不穩定,高到一定程度時會產生汽化,在汽化反沖壓力下熔池中熔體會脫離形成飛濺,且在汽化金屬和等離子體促進下會形成匙孔[29]。激光功率越大飛濺越多,擾動越大,孔洞越大且數量越多,如圖23e~圖23f所示。因此,通過以上實驗對比研究可知,只有在合適的激光功率(380 W)下,金屬粉末才能充分熔化并形成穩定的熔池,SLM成形件中缺陷才會最少,實現高質量制造。

(a)P=230 W (b)P=280 W

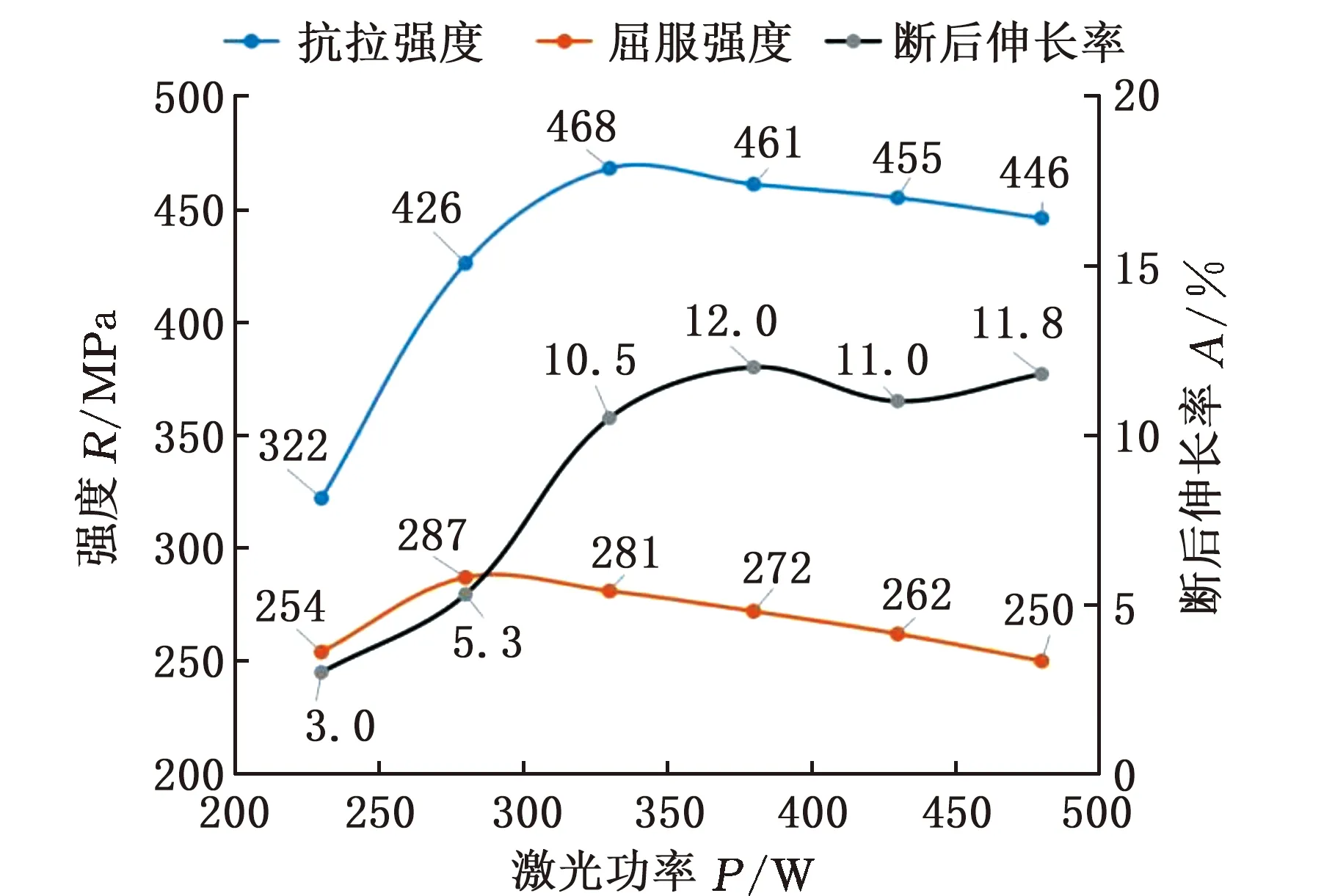

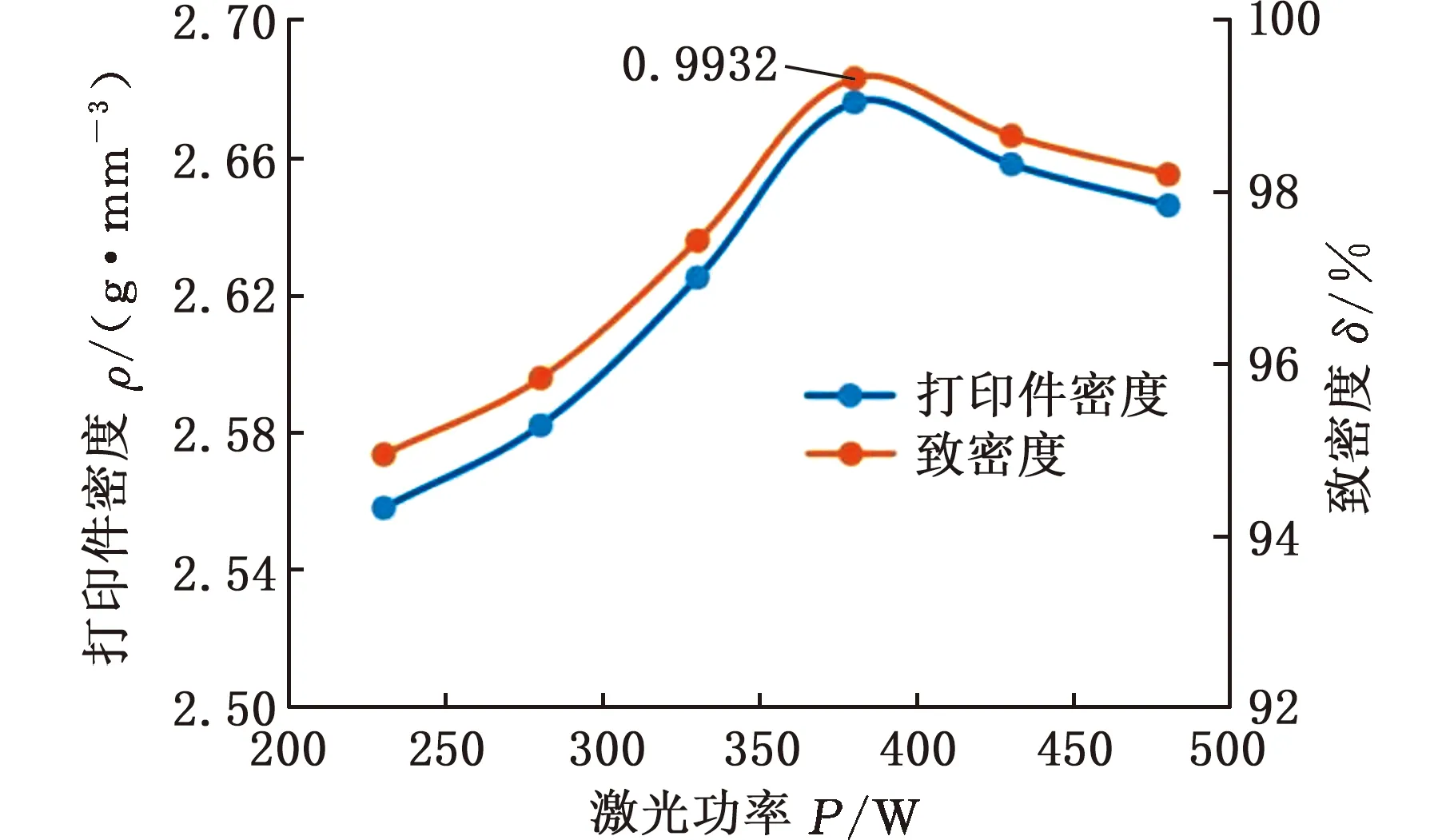

在以上研究不同激光功率下樣件的微觀形貌基礎上,進一步研究不同激光功率制備的3D打印樣件的物理性能。不同激光功率下樣件的拉伸性能如圖24所示,通過分析圖24數據結果可知,激光功率從230 W增大到480 W時打印件的抗拉強度、屈服強度、斷后伸長率先增大后減小。通過排水法測定不同激光功率下成形試樣的致密度(通過與理論密度(2.6943 g/cm3)比較得出其對應的致密度),實驗結果如圖25所示。當激光功率較小時,試樣致密度處于較低的水平,最高不超過99%,當激光功率較大時,試樣致密度隨激光功率的增大呈現先增大后減小的規律。通過對比可知,當激光功率為380 W時,抗拉強度為461 MPa,屈服強度為272 MPa,斷后伸長率為12%,致密度為0.9932。綜合樣件的微觀形貌、力學性能、致密度等性能可知,激光功率380 W、掃描速度1300 mm/s、掃描間距170 μm、旋轉角度67°為較優的打印工藝,因此,選定該工藝參數為制造連接支架拓撲優化件的工藝參數。

圖24 不同激光功率3D打印樣件的力學性能Fig.24 Mechanics properties of 3D printed samples with different laser power

圖25 不同激光功率3D打印樣件致密度Fig.25 Density of 3D printed sample with different laser power

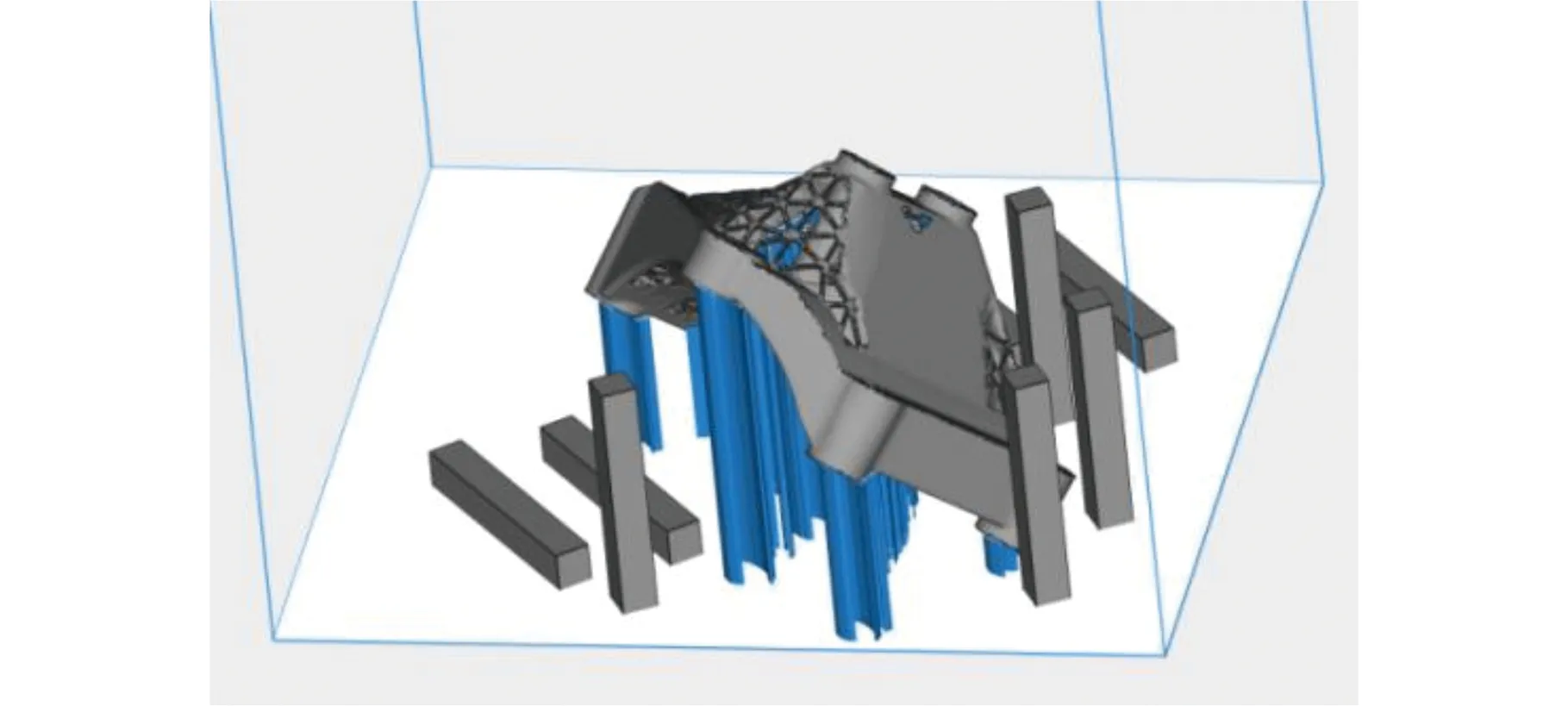

完成以上AlSi10Mg合金增材制造工藝研究后,接下來進行汽車連接支架拓撲優化件打印研究。首先完成空壓機拓撲優化模型設計,然后將模型導入到Materialise軟件,在軟件中完成空壓機拓撲件擺放,選取所需添加的面,添加網狀結構支撐,同時在基板上添加不同放置方法用于后期測試力學性能的隨爐樣件,采用隨爐試驗件的拉伸力學性能間接反映3D打印零件產品性能,如圖26所示。接下來完成打印參數的設置,即鋪粉層厚30 μm、激光功率380 W、掃描速度1300 mm/s、掃描間距170 μm、旋轉角度67°,并進行切片,最后導入到打印機內完成汽車連接支架拓撲優化件打印,得到圖27所示的打印完成的空壓機拓撲優化件和隨爐樣件。

圖26 處理后待打印模型Fig.26 Model to be printed after processing

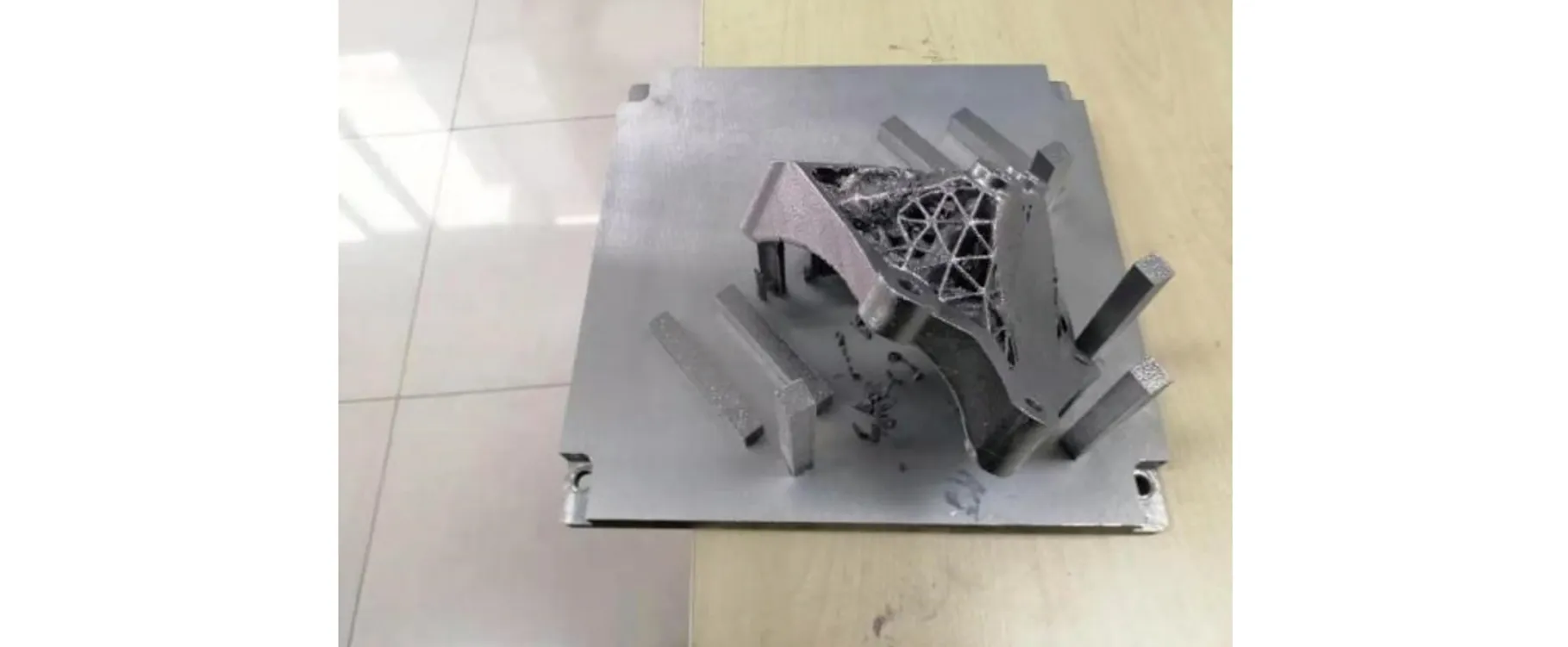

圖27 拓撲優化打印件和隨爐樣件Fig.27 Model to be printed after processing and sample parts with furnace

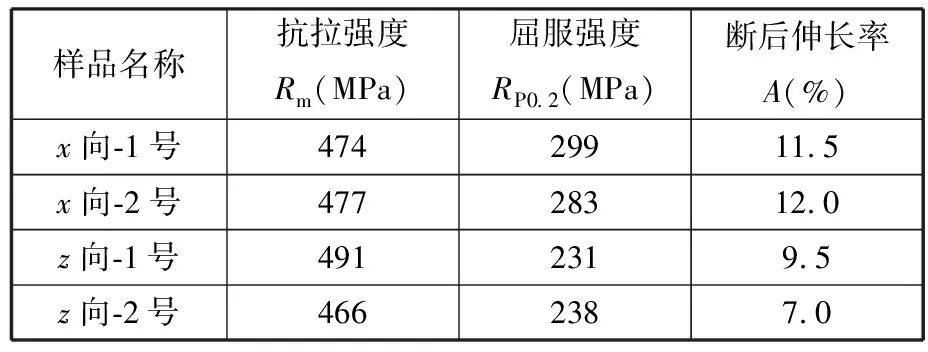

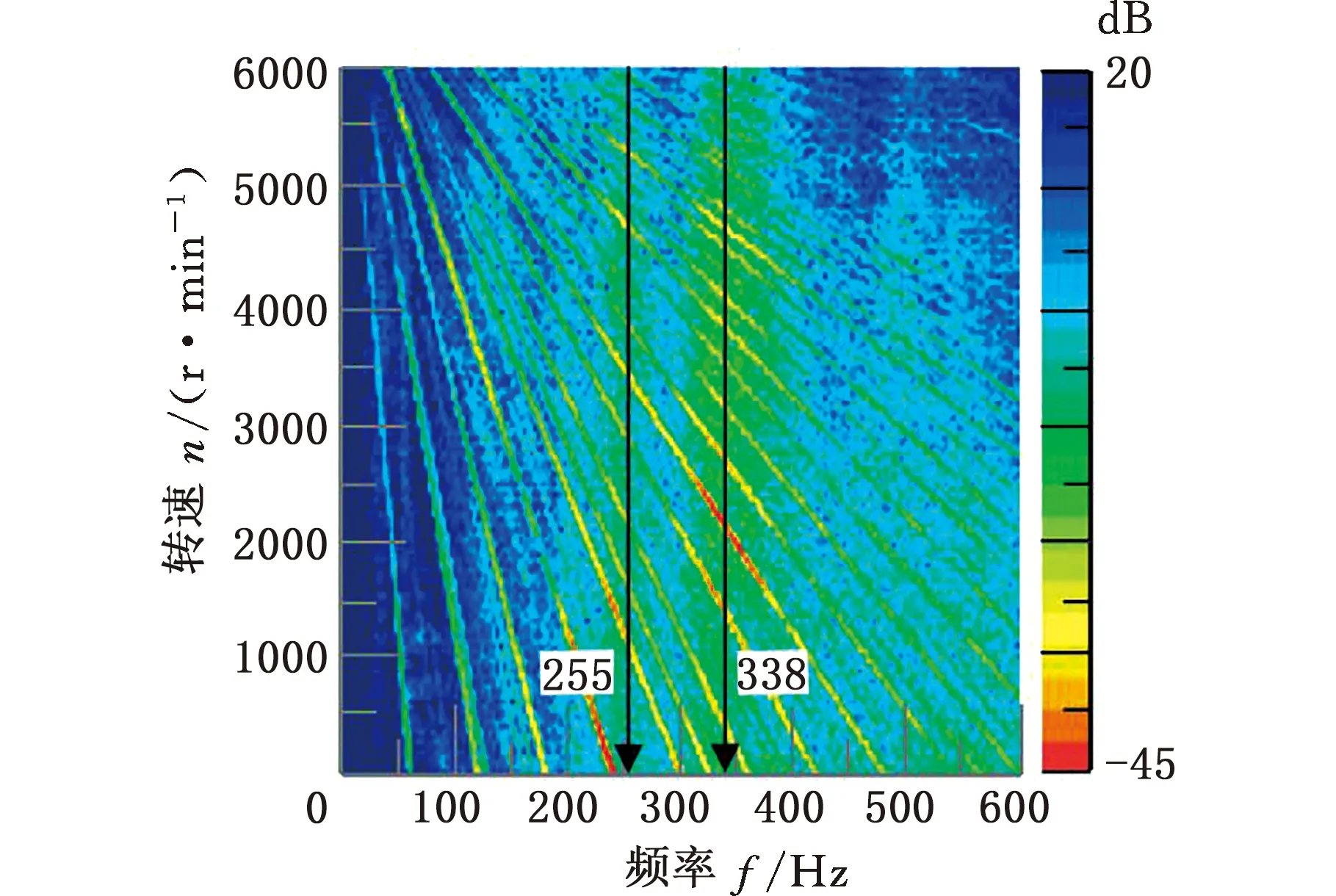

完成打印后將空壓機拓撲優化件和力學性能測試樣塊通過線切割從基板上切掉,并將空壓機拓撲優化件的支撐去掉,可得到最終汽車發動機空壓機拓撲優化件如圖28所示,稱其質量為288.22 g,與原鑄件相比減重約43.8%。隨爐樣件的力學性能如表3所示,可知該樣件和相同工藝打印的空壓機拓撲優化件,抗拉強度Rm≥466 MPa,延伸率A≥7%,顯著優于原鑄造支架的力學性能,且最終通過NVH實測空壓機支架一階共振頻率為255 Hz(高于220 Hz),如圖29所示。因此,該拓撲優化件空壓機支架滿足所有性能目標要求。

表3 隨爐樣件的力學性能

圖28 汽車發動機空壓機拓撲優化件Fig.28 Topology optimization of automotive engine air compressor

圖29 拓撲優化連接支架NVH測試結果Fig.29 NVH test results of topology optimization connection bracket

4 增材制造鋁合金件熱處理工藝研究

激光選區熔化成形AlSi10Mg過程中金屬粉末吸收激光的能量后熔化,由于周圍溫度低,過冷度大,是一種快速凝固的狀態,因此,直接沉積態組織細小,納米級共晶Si顆粒彌散分布于α-Al基體中,材料強度、硬度較高,但塑性偏低,且工件往往存在殘余內應力較大、組織不均勻等問題,這些問題會影響零件的尺寸精度及力學性能,因此需要選擇合適的熱處理方法,控制成形過程產生的變形及減輕或消除殘余應力的影響,使得合金性能穩定滿足服役要求。

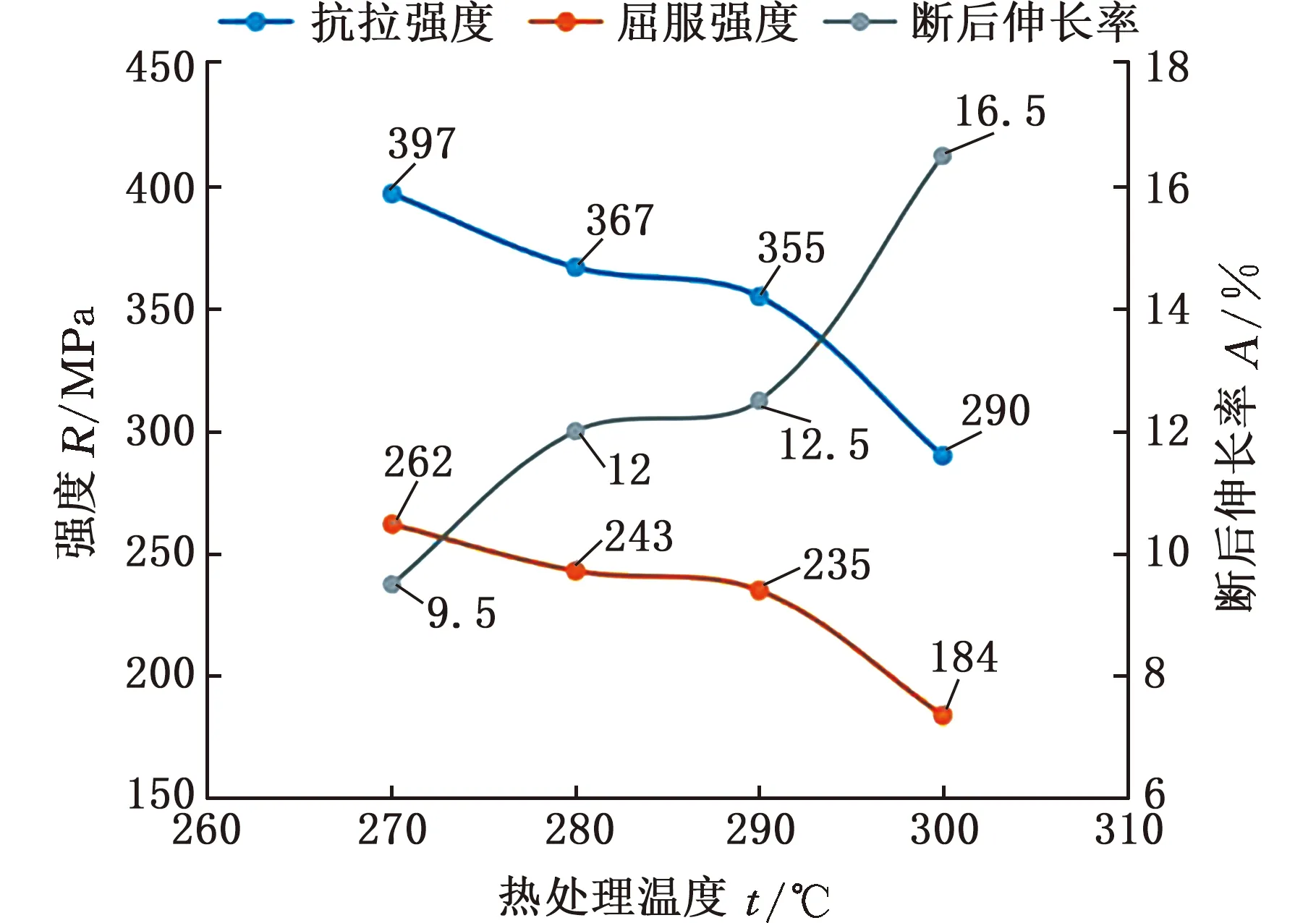

本文熱處理實驗是在前期實驗研究和文獻調研基礎上,開展270~300 ℃不同溫度的熱處理方法研究。實驗過程控制溫升速率為10±1 ℃/min,對相同工藝成形樣件分別加熱到設定的270 ℃、280 ℃、290 ℃、300 ℃溫度后保溫2 h,空冷。以上四組不同熱處理方法下樣件拉伸力學性能如圖30所示。可知隨著熱處理溫度的升高,斷后伸長率呈現遞增的趨勢,從9.5%提高到16.5%;抗拉強度和屈服強度低于熱處理前沉積態樣件強度,且隨熱處理溫度從270 ℃升高到300 ℃,抗拉強度從397 MPa降到290 MPa,屈服強度從262 MPa降到184 MPa。

圖30 不同退火溫度下零件的拉伸力學性能Fig.30 Tensile mechanical properties of parts at different annealing temperatures

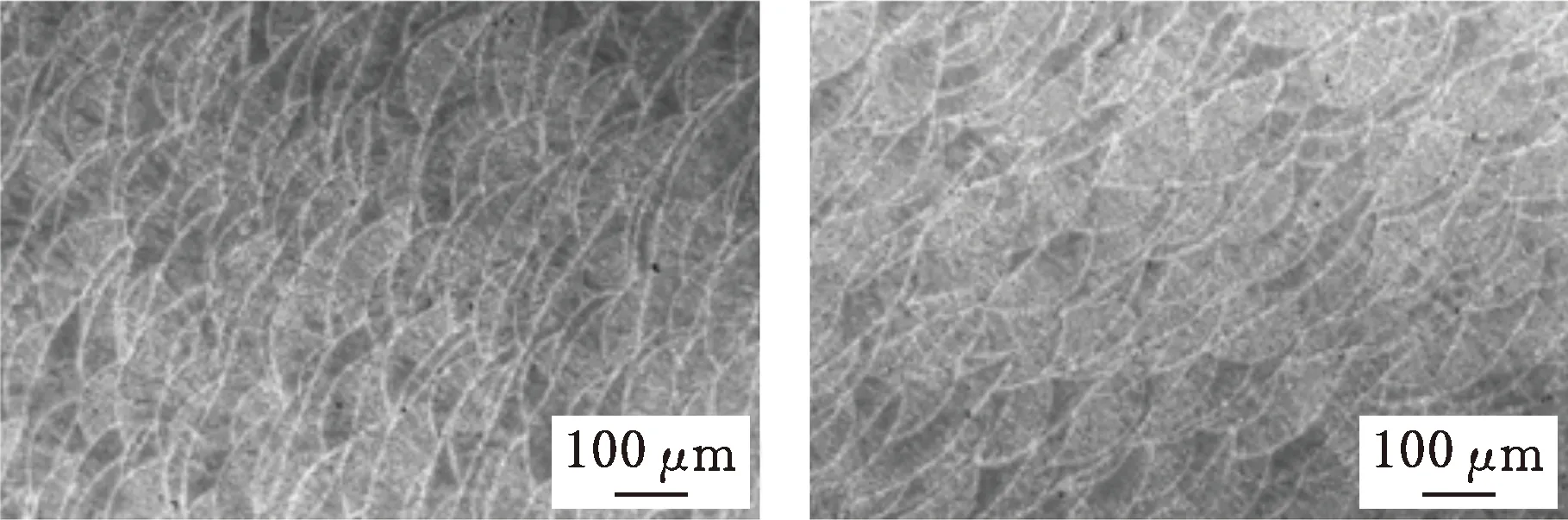

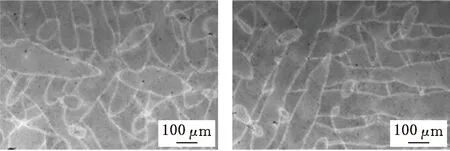

通過觀察不同溫度熱處理后3D打印件的微觀形貌可知,打印件縱向面微觀形貌呈魚鱗狀堆疊結構,如圖31所示。打印件橫向面微觀形貌呈網狀編織結構,如圖32所示。圖31、圖32中打印件的微觀形貌中白色的呈連續網絡狀分布的組織為共晶Si,灰色的被分割成一個個小島狀的相為α-Al基體[30]。這是因為SLM成形過程中熔池凝固速度很快,在AlSi10Mg合金的液相中,α-Al優先形核長大,從而使得液相中的Si原子被排向固液界面的前沿,導致剩余液相中Si原子的濃度升高,溶液達到共晶成分,最后形成共晶體組織(α-Al+Si),分布于α-Al的晶界處,形成連續網絡狀結構。這種連續網狀結構可以阻礙內部位錯的運動,提高材料強度。

(a)t=270 ℃ (b)t=280 ℃

(a)t=270 ℃ (b)t=280 ℃

當進行270~300 ℃不同溫度熱處理后,可以看到熱處理后隨著溫度的升高,熔池界面的清晰程度逐漸降低,當溫度為290 ℃時,熔池邊界隱約可以看見,當溫度為300 ℃時,邊界已經模糊不清幾乎看不見。這是因為熔池邊界與熔池內部組織差異隨熱處理溫度的升高而變小,網絡狀的共晶Si發生收縮、裂化、粗化、溶解,溶解斷裂后的共晶Si呈顆粒狀和短條狀,彌散分布于鋁基體中[31],該種組織對位錯滑移的阻礙作用較小,因此強度減小,延伸率增大。綜合以上270~300 ℃不同溫度的熱處理方法對比實驗研究結果,優選出加熱溫度280 ℃、溫升速率10±1 ℃/min、保溫時間2 h、空冷為汽車發動機空壓機拓撲優化件的較優熱處理方法,并對本文打印的鋁合金空壓機拓撲優化件進行處理,最終完成高強度、高剛度及輕量化的汽車發動機連接支架制造。

5 結論

(1)利用ANSYS Workbench的Topology Optimization模塊對汽車發動機空調壓縮機連接支架進行拓撲優化,實現減重約43.8%,一階共振頻率提高約23%(提高到255 Hz),結構力學性能顯著優于原鑄件,達到了高強度、高剛度及輕量化的發動機鋁合金零部件設計制造一體化目標。

(2) AlSi10Mg合金增材制造過程中熔池能量密度大小是影響打印件力學性能和致密度的重要因素,能量密度過低,金屬粉末無法完全熔化,能量密度過高,熔池變得不穩定甚至會汽化,都易出現孔洞。對此綜合評價能量密度對打印件力學性能、致密度、微觀形貌等影響規律,優選出AlSi10Mg合金較優的成形工藝為:激光功率380W、掃描速度1300 mm/s、掃描間距170 μm、旋轉角度67°。

(3) 打印成形AlSi10Mg樣件在270~300 ℃不同溫度熱處理后,隨溫度的升高,網絡狀的共晶Si發生收縮、裂化、粗化、溶解,彌散分布于鋁基體中對位錯滑移的阻礙作用較小,因此,隨溫度的升高,斷后伸長率呈現遞增趨勢,抗拉強度和屈服強度逐漸減小。綜合對比實驗研究結果,最終優選出加熱溫度280 ℃、溫升速率10±1 ℃/min、保溫時間2 h、空冷為本文汽車發動機空壓機拓撲優化件的較優熱處理方法。