地質(zhì)鉆進(jìn)過(guò)程智能控制研究進(jìn)展與發(fā)展前景

陸承達(dá),甘 超,陳略峰,陳 鑫,曹衛(wèi)華,吳 敏

(1.中國(guó)地質(zhì)大學(xué)(武漢)自動(dòng)化學(xué)院,湖北 武漢 430074;2.復(fù)雜系統(tǒng)先進(jìn)控制與智能自動(dòng)化湖北省重點(diǎn)實(shí)驗(yàn)室,湖北 武漢 430074;3.地球探測(cè)智能化技術(shù)教育部工程研究中心,湖北 武漢 430074)

地質(zhì)資源是人類文明發(fā)展進(jìn)步的物質(zhì)基礎(chǔ)與動(dòng)力,地質(zhì)鉆探是實(shí)現(xiàn)資源勘探開發(fā)的必要手段。2023 年全國(guó)自然資源工作會(huì)議指出要加強(qiáng)重要能源礦產(chǎn)資源國(guó)內(nèi)勘探開發(fā),全面啟動(dòng)新一輪戰(zhàn)略性礦產(chǎn)找礦行動(dòng),推進(jìn)相關(guān)科技專項(xiàng),為找礦突破提供支撐[1]。

隨著數(shù)十年的勘探與開發(fā),易開發(fā)的表層資源越來(lái)越少。《“十四五”現(xiàn)代能源體系規(guī)劃》也明確指出要堅(jiān)持“常非并舉”,強(qiáng)化重點(diǎn)區(qū)域基礎(chǔ)地質(zhì)調(diào)查和勘探[2],對(duì)不確定性、強(qiáng)干擾、非線性問(wèn)題突出的復(fù)雜地質(zhì)環(huán)境下的資源進(jìn)行探查已成必然。地質(zhì)鉆進(jìn)過(guò)程面臨井下環(huán)境多變、運(yùn)行狀態(tài)監(jiān)測(cè)困難、不確定因素多、施工風(fēng)險(xiǎn)高、效率低下等問(wèn)題,亟需發(fā)展新一代變革性鉆進(jìn)過(guò)程智能控制技術(shù)。

國(guó)際鉆探/鉆井領(lǐng)域知名公司在鉆井風(fēng)險(xiǎn)控制、地質(zhì)導(dǎo)向或定向鉆井等方面形成了具有領(lǐng)先水平的自動(dòng)化甚至智能化的軟件系統(tǒng),如斯倫貝謝公司的NDS 系統(tǒng)、哈里伯頓的Landmark 系統(tǒng)、Verdande 的DrillEdge系統(tǒng)等,可以提供有效的施工與設(shè)計(jì)服務(wù)支持。國(guó)內(nèi)科研院校和企事業(yè)單位結(jié)合實(shí)際項(xiàng)目需要,也開發(fā)了一些鉆井分析、監(jiān)測(cè)軟件與系統(tǒng),取得了一定進(jìn)展。然而,相比國(guó)外公司的鉆井軟件與系統(tǒng),國(guó)內(nèi)軟件與系統(tǒng)規(guī)模較小、功能有待完善豐富,尚處于發(fā)展起步階段[3]。

隨著向更深、更復(fù)雜地層進(jìn)軍,信息感知、控制與決策更為困難,需要從鉆進(jìn)系統(tǒng)角度出發(fā),融合人工智能、新一代信息技術(shù)、大數(shù)據(jù)、先進(jìn)控制等技術(shù)[4],實(shí)現(xiàn)鉆進(jìn)過(guò)程地層環(huán)境感知、鉆進(jìn)過(guò)程智能優(yōu)化、鉆進(jìn)過(guò)程智能控制,從而保障鉆進(jìn)安全,提高效率。

地質(zhì)鉆進(jìn)過(guò)程智能控制技術(shù)目前處于快速發(fā)展階段,具有廣闊的應(yīng)用前景與開發(fā)價(jià)值。本文結(jié)合筆者團(tuán)隊(duì)近年來(lái)在這方面的研究與理解,從鉆進(jìn)過(guò)程感知與建模、鉆進(jìn)過(guò)程智能優(yōu)化與鉆進(jìn)過(guò)程控制3 個(gè)方面梳理總結(jié)地質(zhì)鉆進(jìn)過(guò)程智能控制的研究進(jìn)展,論述團(tuán)隊(duì)開發(fā)的地質(zhì)鉆進(jìn)過(guò)程智能控制系統(tǒng)及其工程應(yīng)用情況,展望未來(lái)需要攻克的基于工業(yè)物聯(lián)網(wǎng)的信息物理融合與鉆進(jìn)過(guò)程智能控制技術(shù)。

1 鉆進(jìn)過(guò)程智能感知與建模

地質(zhì)鉆探行業(yè)較依賴經(jīng)驗(yàn)操作,缺少對(duì)鉆進(jìn)過(guò)程的實(shí)時(shí)優(yōu)化與智能決策。隨著鉆探深度增加,地質(zhì)鉆進(jìn)過(guò)程面臨地層環(huán)境變化多樣、井下鉆進(jìn)信息傳輸困難、各類信息相互干擾耦合等問(wèn)題。因此,需要利用多源鉆進(jìn)過(guò)程信息,建立可靠的地質(zhì)環(huán)境模型,實(shí)現(xiàn)對(duì)鉆進(jìn)過(guò)程的狀態(tài)感知與監(jiān)測(cè),為安全、高效的鉆進(jìn)作業(yè)提供支撐。

1.1 地質(zhì)環(huán)境智能感知與建模

在地質(zhì)鉆進(jìn)過(guò)程中,鉆具會(huì)穿過(guò)復(fù)雜多變、具有高度不確定性的地層環(huán)境,面臨著高地應(yīng)力、高地溫和高壓等惡劣地質(zhì)環(huán)境。利用有限的鉆進(jìn)過(guò)程信息,建立地質(zhì)環(huán)境模型,準(zhǔn)確感知井下環(huán)境變化,是保障地質(zhì)鉆進(jìn)過(guò)程運(yùn)行的前提。

1.1.1 環(huán)境與過(guò)程信息感知

地質(zhì)環(huán)境可以通過(guò)地層可鉆性、地層巖性、巖石力學(xué)參數(shù)、地層壓力等地層特征參數(shù)描述。地層可鉆性反映實(shí)際鉆進(jìn)地層的結(jié)構(gòu)與物理力學(xué)特性,表征鉆頭鉆進(jìn)的難易程度[5]。地層巖性代表鉆遇巖層特征與屬性,鉆進(jìn)過(guò)程中鉆遇地層種類多樣、巖石性質(zhì)變化大、巖層厚度不一,都會(huì)導(dǎo)致地層巖性發(fā)生改變[6]。巖石力學(xué)參數(shù)表征巖層的強(qiáng)度和彈性等特性,由于受到巖石種類、地層變化的影響,巖石力學(xué)參數(shù)具有較強(qiáng)的不可預(yù)知性[7]。地層壓力通常指的是巖層孔隙內(nèi)的流體壓力,與深度、地質(zhì)條件相關(guān),是進(jìn)行井漏、井涌等事故預(yù)警和診斷的重要參數(shù)。

地質(zhì)鉆進(jìn)過(guò)程信息是對(duì)鉆進(jìn)過(guò)程所處區(qū)域地質(zhì)構(gòu)成的綜合反映,將地質(zhì)環(huán)境與鉆進(jìn)過(guò)程信息相融合,監(jiān)測(cè)鉆進(jìn)過(guò)程地質(zhì)環(huán)境變化,準(zhǔn)確描述地層特征,是保障鉆探工程安全、高效實(shí)施的關(guān)鍵。鉆進(jìn)過(guò)程信息主要分為鉆前信息、鉆中信息和鉆后信息(表1)。鉆前、鉆中與鉆后信息是對(duì)區(qū)域地質(zhì)環(huán)境的綜合反映,存在一定的相關(guān)性。鉆前信息可以對(duì)鉆進(jìn)過(guò)程起到指導(dǎo)作用;鉆中信息涵蓋了實(shí)際作業(yè)中記錄采集的各類實(shí)時(shí)數(shù)據(jù),與鉆進(jìn)過(guò)程密切相關(guān);鉆后信息可以對(duì)鉆遇地層信息進(jìn)行定量/定性描述。

表1 鉆進(jìn)過(guò)程信息種類及來(lái)源Table 1 Types and sources of drilling process information

鉆進(jìn)過(guò)程中的各類信息采樣周期不一、時(shí)間跨度長(zhǎng)、數(shù)據(jù)粒度多樣,井下地層環(huán)境難以觀測(cè)、不確定性強(qiáng)。利用信息技術(shù),按照時(shí)序?qū)Σ煌瑐鞲衅鳌⒉煌瑫r(shí)間段采集的數(shù)據(jù)進(jìn)行分析處理,獲得被測(cè)對(duì)象的詳細(xì)描述,這一過(guò)程就稱為信息融合。利用多源時(shí)空數(shù)據(jù),結(jié)合貝葉斯估計(jì)、D-S 證據(jù)推理、模糊邏輯推理、等信息融合手段,可實(shí)現(xiàn)地質(zhì)環(huán)境信息與鉆進(jìn)過(guò)程信息的關(guān)聯(lián)、綜合,通過(guò)信息融合準(zhǔn)確感知井下環(huán)境變化,是地質(zhì)鉆進(jìn)過(guò)程亟待解決的重要問(wèn)題。

1.1.2 地質(zhì)環(huán)境建模

建立反映地層可鉆性、地層巖性、巖石力學(xué)參數(shù)、地層壓力等信息的地質(zhì)環(huán)境模型,可為地質(zhì)鉆進(jìn)過(guò)程控制提供有力支撐。然而,地質(zhì)鉆進(jìn)過(guò)程中難以獲取充足的地質(zhì)環(huán)境信息,因此,利用有限的信息建立其與地質(zhì)環(huán)境之間的關(guān)聯(lián)關(guān)系,對(duì)地質(zhì)環(huán)境進(jìn)行建模,獲取地層特征參數(shù),感知井下環(huán)境變化,是保障鉆探工程安全、高效實(shí)施的重要一環(huán)。

地層可鉆性是揭示地層鉆探難度的重要指標(biāo),依照空間維度的不同,地層可鉆性可以分為點(diǎn)地層可鉆性、二維地層可鉆性和三維地層可鉆性。統(tǒng)計(jì)學(xué)分析方法構(gòu)建的經(jīng)驗(yàn)?zāi)P突驒C(jī)理模型可對(duì)地層可鉆性進(jìn)行描述,建立點(diǎn)可鉆性、二維可鉆性模型;采用DC 指數(shù)法、分形理論法和地層可鉆性分級(jí)法等表述地層可鉆性與測(cè)井參數(shù)、錄井參數(shù)和鉆進(jìn)參數(shù)之間的關(guān)系。有學(xué)者基于BP 神經(jīng)網(wǎng)絡(luò)建立可鉆性數(shù)據(jù)與易測(cè)量測(cè)井?dāng)?shù)據(jù)的關(guān)聯(lián)關(guān)系,獲取了較準(zhǔn)確的二維地層可鉆性剖面[8]。隨著建模方法與硬件技術(shù)的發(fā)展,支持向量機(jī)、多源信息融合等方法也被運(yùn)用于地層可鉆性建模,結(jié)合粒子群優(yōu)化算法、融合優(yōu)化算法[9]等解決了預(yù)測(cè)模型中的初始權(quán)值、閾值影響和泛化能力等問(wèn)題,取得了較好的預(yù)測(cè)效果。以上所述方法均為實(shí)現(xiàn)點(diǎn)地層可鉆性、二維地層可鉆性奠定了重要基礎(chǔ),但建模精度與實(shí)用價(jià)值還有待進(jìn)一步提高。

三維地層可鉆性場(chǎng)對(duì)區(qū)域地層可鉆性描述更為直接、準(zhǔn)確,可為鉆進(jìn)軌跡設(shè)計(jì)和優(yōu)化提供指導(dǎo)。目前的三維地層可鉆性場(chǎng)建模方法有地震反演法、滑動(dòng)最小二乘法、克里金插值等,這類方法較難估計(jì)地層突變導(dǎo)致的地層數(shù)據(jù)變化。為實(shí)現(xiàn)對(duì)三維地層可鉆性場(chǎng)的準(zhǔn)確描述,Gan Chao 等[10-11]基于互信息方法,分析鉆進(jìn)過(guò)程數(shù)據(jù)與地層可鉆性間的關(guān)系,運(yùn)用克里金、散點(diǎn)插值、隨機(jī)森林和支持向量回歸4 種建模方法,實(shí)現(xiàn)了對(duì)地層可鉆性信息的三維空間描述。

地層巖性識(shí)別與鉆前測(cè)井信息密切相關(guān),主要有人工繪圖法和智能建模方法。人工繪圖法包括交會(huì)圖法、階梯圖法、蜘蛛網(wǎng)圖法等[12],在早期巖性識(shí)別工作中起到了重要作用。但是,人工方法難以實(shí)時(shí)更新,不適用于鉆前和鉆中預(yù)測(cè)。雖然人工神經(jīng)網(wǎng)絡(luò)法、支持向量機(jī)、模糊邏輯和自適應(yīng)神經(jīng)模糊推理系統(tǒng)等都取得了較好的識(shí)別效果,但是地質(zhì)鉆進(jìn)過(guò)程地層巖性變化、性狀不一,都會(huì)影響巖性識(shí)別的準(zhǔn)確性[13]。Chen Xi 等[14]考慮鉆前測(cè)井?dāng)?shù)據(jù)分布特征,對(duì)地層巖性進(jìn)行集成建模,解決了現(xiàn)有測(cè)井?dāng)?shù)據(jù)不均衡、地層巖性變化導(dǎo)致的巖性識(shí)別問(wèn)題。

巖石力學(xué)參數(shù)在一定程度上反映了井壁穩(wěn)定性。在實(shí)際鉆進(jìn)過(guò)程中,經(jīng)常使用的巖石力學(xué)參數(shù)有彈性模量、泊松比、抗壓強(qiáng)度等,一般通過(guò)經(jīng)驗(yàn)?zāi)P凸烙?jì)得到[15],但這僅針對(duì)特定區(qū)域和特定巖性有效。針對(duì)地質(zhì)鉆進(jìn)過(guò)程中的高度不確定性、強(qiáng)非線性等特點(diǎn),深度卷積神經(jīng)網(wǎng)絡(luò)、多層感知器神經(jīng)網(wǎng)絡(luò)等方法成為解決經(jīng)驗(yàn)?zāi)P途窒扌缘男率侄蝃16],可實(shí)現(xiàn)更為準(zhǔn)確的巖石力學(xué)參數(shù)估計(jì)。有學(xué)者提出了一種基于數(shù)據(jù)相似性的巖石力學(xué)參數(shù)半監(jiān)督預(yù)測(cè)方法,用有限且不連續(xù)的巖石力學(xué)參數(shù)集實(shí)現(xiàn)模型的強(qiáng)化訓(xùn)練,提高了對(duì)彈性模量、泊松比等參數(shù)的預(yù)測(cè)精度[17]。

地層壓力指的是地層孔隙流體中的壓力,是分析井壁穩(wěn)定性、規(guī)劃鉆進(jìn)軌跡的主要參數(shù)。當(dāng)前的研究集中在鉆前地層壓力預(yù)測(cè)、鉆后地層壓力計(jì)算方面。鉆前地層壓力預(yù)測(cè)主要是通過(guò)地震資料獲得,通過(guò)地震資料可以有效識(shí)別斷層、裂縫、褶皺等地層構(gòu)造[18]。鉆后地層壓力計(jì)算通過(guò)測(cè)井?dāng)?shù)據(jù)估算所鉆地層的壓力,常用方法有Eaton 法、等效深度法以及Bowers 法[19]。

有團(tuán)隊(duì)提出基于深度序列數(shù)據(jù)分析的鉆進(jìn)點(diǎn)地層壓力混合建模方法,利用鉆中數(shù)據(jù)作為地層壓力模型輸入,融合機(jī)理參數(shù),考慮異常值、噪聲和地層環(huán)境變化等特征,綜合提高地層壓力模型精度[20]。在點(diǎn)地層壓力建模方法基礎(chǔ)上,采用模糊c均值方法劃分相似的壓力子空間,結(jié)合克里金插值算法生成不同壓力剖面,獲得整體的區(qū)域三維地層壓力模型,捕捉地層壓力局部變化[21]。

1.2 鉆進(jìn)過(guò)程狀態(tài)智能監(jiān)測(cè)與事故診斷

地質(zhì)鉆進(jìn)過(guò)程工況多變、井下環(huán)境惡劣,給鉆進(jìn)過(guò)程的安全高效運(yùn)行帶來(lái)挑戰(zhàn)。需要考慮鉆進(jìn)信息多源多尺度特性以及多種鉆進(jìn)工況下的不同特征,掌握鉆進(jìn)系統(tǒng)運(yùn)行狀態(tài),對(duì)可能發(fā)生的鉆進(jìn)過(guò)程事故(包括井涌、井漏、卡鉆等)提前預(yù)警并對(duì)已發(fā)生的鉆進(jìn)過(guò)程事故進(jìn)行診斷。

1.2.1 狀態(tài)監(jiān)測(cè)

目前的鉆進(jìn)過(guò)程狀態(tài)監(jiān)測(cè)研究包括基于機(jī)理模型的監(jiān)測(cè)方法和數(shù)據(jù)驅(qū)動(dòng)的監(jiān)測(cè)方法。采用機(jī)理模型的狀態(tài)監(jiān)測(cè)方法主要針對(duì)地層可鉆性、地層壓力等特征參數(shù)進(jìn)行定量描述。而隨著鉆進(jìn)過(guò)程數(shù)據(jù)的積累,基于數(shù)據(jù)驅(qū)動(dòng)的狀態(tài)監(jiān)測(cè)方法逐漸成為重要發(fā)展方向。范海鵬等[22]提出一種基于支持向量機(jī)的地質(zhì)鉆進(jìn)工況識(shí)別模型,利用鉆進(jìn)過(guò)程狀態(tài)監(jiān)測(cè)數(shù)據(jù),實(shí)現(xiàn)對(duì)鉆進(jìn)工況的判別。針對(duì)鉆進(jìn)數(shù)據(jù)信息較少的問(wèn)題,有學(xué)者提出一種基于自組織增量神經(jīng)網(wǎng)絡(luò)的鉆進(jìn)過(guò)程數(shù)據(jù)增強(qiáng)方法,提高有限樣本下的模型性能[23]。在地質(zhì)鉆進(jìn)領(lǐng)域,狀態(tài)監(jiān)測(cè)系統(tǒng)的研制仍處于起步階段,主要涉及工況識(shí)別、風(fēng)險(xiǎn)評(píng)估、事故預(yù)警等。當(dāng)前大多的地質(zhì)鉆進(jìn)過(guò)程狀態(tài)監(jiān)測(cè)系統(tǒng)存在數(shù)據(jù)單一,區(qū)域數(shù)據(jù)不能互聯(lián)互通的問(wèn)題,可以設(shè)計(jì)基于Android 的地質(zhì)鉆進(jìn)過(guò)程狀態(tài)監(jiān)測(cè)APP,實(shí)現(xiàn)對(duì)鉆進(jìn)現(xiàn)場(chǎng)的實(shí)時(shí)監(jiān)控與數(shù)據(jù)歷史趨勢(shì)分析[24]。

1.2.2 事故診斷

由于鉆進(jìn)過(guò)程具有復(fù)雜的地質(zhì)力學(xué)環(huán)境,對(duì)鉆進(jìn)過(guò)程進(jìn)行故障診斷與預(yù)警能有效掌握當(dāng)前的事故狀況,避免嚴(yán)重事故發(fā)生。基于機(jī)理模型、機(jī)器學(xué)習(xí)與多元統(tǒng)計(jì)分析等方法,學(xué)者們提出了眾多鉆進(jìn)過(guò)程故障診斷方法。

早期基于控壓鉆井技術(shù)的水力學(xué)模型為鉆進(jìn)過(guò)程故障診斷提供了一種解決方案。通過(guò)水力學(xué)或熱力學(xué)特性分析,可以實(shí)現(xiàn)對(duì)井涌、井漏、鉆桿刺漏等事故的診斷;也有學(xué)者采用卡爾曼濾波器和邊緣粒子濾波器、狀態(tài)觀測(cè)器等方法識(shí)別井下鉆頭阻塞、跳鉆。上述基于機(jī)理模型的方法要求一定的假設(shè)條件,模型精度與實(shí)際有較大差距,導(dǎo)致工程應(yīng)用范圍受限。

結(jié)合機(jī)器學(xué)習(xí)方法實(shí)現(xiàn)鉆進(jìn)過(guò)程故障診斷具有很大潛力。依靠歷史數(shù)據(jù),采用集成分類器[25]、集成學(xué)習(xí)方法[26]等建立合適的狀態(tài)監(jiān)測(cè)模型,對(duì)于多種鉆進(jìn)過(guò)程故障都能起到較好的檢測(cè)效果。上述方法忽略了鉆進(jìn)過(guò)程潛在影響因素、不同工況的影響,一定程度上降低了故障診斷與預(yù)警的準(zhǔn)確性。考慮到鉆進(jìn)過(guò)程存在的模糊性與隨機(jī)性,有學(xué)者結(jié)合模糊隸屬度函數(shù),設(shè)計(jì)多層風(fēng)險(xiǎn)評(píng)估系統(tǒng)來(lái)對(duì)特定故障類型進(jìn)行預(yù)測(cè)與評(píng)估[27]。考慮到工況切換導(dǎo)致的鉆進(jìn)過(guò)程信息變化,Li Yupeng 等[28]基于鉆進(jìn)信號(hào)變化趨勢(shì)特征,確定了工況正常切換與發(fā)生故障時(shí)的數(shù)據(jù)變化情況,提高了鉆進(jìn)過(guò)程故障識(shí)別的準(zhǔn)確性。在此基礎(chǔ)上,通過(guò)考慮數(shù)據(jù)分布差異,計(jì)算在線數(shù)據(jù)分布和正常數(shù)據(jù)分布之間的相似性指標(biāo),設(shè)計(jì)隨深度變化的閾值來(lái)提高鉆進(jìn)過(guò)程故障診斷效率與準(zhǔn)確率[29]。

2 鉆進(jìn)過(guò)程智能優(yōu)化

鉆進(jìn)過(guò)程優(yōu)化涉及鉆速優(yōu)化、鉆進(jìn)軌跡優(yōu)化等,主要目的是面向復(fù)雜環(huán)境和多變工況,結(jié)合機(jī)器學(xué)習(xí)等方法,實(shí)現(xiàn)多目標(biāo)多約束下更快、更安全地鉆進(jìn)。結(jié)合專家經(jīng)驗(yàn)判斷鉆進(jìn)狀態(tài)、設(shè)定鉆進(jìn)過(guò)程參數(shù)的方法難以滿足地質(zhì)鉆進(jìn)過(guò)程優(yōu)化調(diào)節(jié)的需求。因此,如何實(shí)現(xiàn)鉆進(jìn)過(guò)程的智能優(yōu)化,是鉆進(jìn)過(guò)程智能控制要解決的一個(gè)重要問(wèn)題。

2.1 鉆速智能優(yōu)化

鉆速是衡量鉆進(jìn)效率的重要指標(biāo),建立合適的鉆速模型是實(shí)現(xiàn)鉆速優(yōu)化的前提。鉆速建模方法可分為機(jī)理分析法、多元回歸法、滑動(dòng)窗口估計(jì)法和智能建模方法等。機(jī)理分析法根據(jù)鉆頭破巖機(jī)制進(jìn)行分析,計(jì)算鉆頭與地層相互作用力,從而建立鉆速模型。地質(zhì)鉆進(jìn)過(guò)程使用的鉆頭種類不同,建立的鉆速模型也不同。由于鉆頭磨損、地層變化等因素,機(jī)理分析法存在計(jì)算繁瑣、精度不高等問(wèn)題。多元回歸法運(yùn)用統(tǒng)計(jì)學(xué)理論建立地層參數(shù)、工藝參數(shù)與鉆速之間的關(guān)聯(lián)關(guān)系[30],在非線性程度較低的情況下能夠取得較好的鉆速預(yù)測(cè)效果。結(jié)合優(yōu)化算法確定最優(yōu)的多元回歸系數(shù),可進(jìn)一步提高預(yù)測(cè)效果[31]。在滑動(dòng)窗口估計(jì)法研究方面,學(xué)者們通過(guò)建立觀測(cè)器實(shí)現(xiàn)鉆速估計(jì),采用滑動(dòng)窗口建立鉆速狀態(tài)空間模型,為鉆速優(yōu)化和控制提供了較好的研究方向與思路[32-33]。有學(xué)者通過(guò)對(duì)比分析發(fā)現(xiàn),基于遺傳算法、布谷鳥搜索算法[34]等智能算法建立的鉆速模型在模型精度和適用性優(yōu)于普通鉆速建模方法。

在建立的鉆速模型基礎(chǔ)上,通過(guò)處理鉆進(jìn)過(guò)程約束、優(yōu)化操作參數(shù)等可以有效提升鉆進(jìn)效率。目前,鉆速優(yōu)化方法可以分為基于數(shù)學(xué)理論推導(dǎo)的鉆速優(yōu)化方法與采用進(jìn)化算法、群智能優(yōu)化方法的智能鉆速優(yōu)化方法。基于數(shù)學(xué)理論推導(dǎo)的鉆速優(yōu)化方法主要包括魯棒優(yōu)化算法、經(jīng)典極值法等,此類方法計(jì)算過(guò)程復(fù)雜、優(yōu)化參數(shù)誤差較大。結(jié)合智能算法的鉆速優(yōu)化方法可以有效解決上述方法導(dǎo)致的問(wèn)題[35-36]。Gan Chao等[37]提出一種鉆速動(dòng)態(tài)預(yù)測(cè)模型和基于混合蝙蝠算法的鉆速優(yōu)化方法,在準(zhǔn)確預(yù)測(cè)鉆進(jìn)速度的基礎(chǔ)上進(jìn)行操作參數(shù)優(yōu)化,有效提升了鉆進(jìn)速度。

2.2 鉆進(jìn)軌跡智能優(yōu)化

為實(shí)現(xiàn)鉆進(jìn)軌跡的準(zhǔn)確跟蹤、降低井下事故,合理設(shè)計(jì)鉆進(jìn)軌跡是其中的關(guān)鍵。對(duì)于如圖1 所示的鉆進(jìn)軌跡,井段OA 與AB 具有不同的井斜角變化率和方位角變化率,對(duì)其進(jìn)行軌跡優(yōu)化需要考慮地層因素、鉆進(jìn)操作參數(shù)以及軌跡設(shè)計(jì)對(duì)后續(xù)軌跡控制的影響,這樣的軌跡優(yōu)化問(wèn)題往往是多目標(biāo)、多約束的。

圖1 鉆進(jìn)軌跡Fig.1 Schematic diagram of drilling trajectory

對(duì)于以軌跡長(zhǎng)度為優(yōu)化目標(biāo)的鉆進(jìn)軌跡單目標(biāo)優(yōu)化問(wèn)題,可以采用數(shù)值優(yōu)化算法求解。針對(duì)以最短軌跡或者最高鉆速為目標(biāo)的三維鉆進(jìn)軌跡優(yōu)化問(wèn)題,黃雯蒂等[38]使用了蟻群算法進(jìn)行優(yōu)化求解。這些研究大多忽略了約束或者約束僅僅只是其決策參數(shù)的邊界,所以單一算法難以取得滿意的優(yōu)化結(jié)果。有必要綜合不同優(yōu)化算法的優(yōu)勢(shì),優(yōu)化算法性能,獲取更符合實(shí)際要求的鉆進(jìn)軌跡。鉆進(jìn)軌跡設(shè)計(jì)還需考慮地層特性的影響。由于鉆頭在巖石中鉆進(jìn),地層應(yīng)力的變化可能會(huì)使得井壁失穩(wěn),造成井壁坍塌或者鉆井液漏失,需要建立井壁穩(wěn)定性條件,在鉆進(jìn)軌跡優(yōu)化中約束鉆進(jìn)軌跡參數(shù)的范圍[39]。

相較于鉆進(jìn)軌跡單目標(biāo)優(yōu)化,鉆進(jìn)軌跡多目標(biāo)優(yōu)化問(wèn)題需要綜合考慮軌跡長(zhǎng)度和復(fù)雜度。鉆進(jìn)軌跡長(zhǎng)度受井斜角、方位角、井眼曲率、造斜點(diǎn)位置等參數(shù)影響。井眼曲率與軌跡曲折度被用于量化鉆進(jìn)軌跡復(fù)雜度。多目標(biāo)優(yōu)化算法分為間接法和直接法。間接法是通過(guò)線性加權(quán)法、主要目標(biāo)函數(shù)法、理想點(diǎn)法等轉(zhuǎn)化多目標(biāo)優(yōu)化問(wèn)題,實(shí)現(xiàn)間接求解。直接法通過(guò)數(shù)學(xué)模型直接求解優(yōu)化問(wèn)題,結(jié)合多目標(biāo)遺傳算法[40]、小生境Pareto 遺傳算法[41]、非支配排序遺傳算法[42]等遺傳算法,在鉆進(jìn)軌跡優(yōu)化設(shè)計(jì)中可獲得更優(yōu)的收斂性、魯棒性和適用性。

3 鉆進(jìn)過(guò)程控制

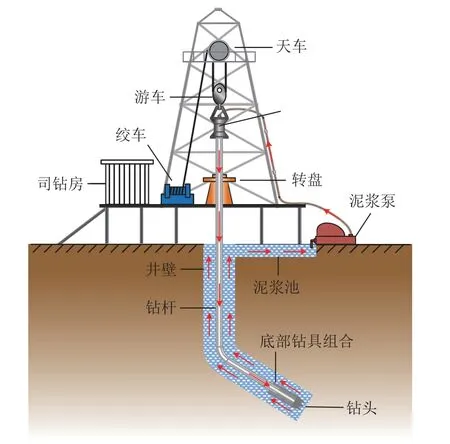

鉆進(jìn)過(guò)程控制是保證鉆探施工安全、高效的關(guān)鍵,涉及鉆柱、鉆進(jìn)軌跡和鉆井液循環(huán)等的控制(圖2)。這些系統(tǒng)自身具有不同特性,加上地層復(fù)雜變化帶來(lái)的高度不確定性,使得鉆進(jìn)過(guò)程控制非常困難,出現(xiàn)鉆柱振動(dòng)、鉆進(jìn)軌跡偏斜、井漏井涌等。

圖2 鉆進(jìn)系統(tǒng)Fig.2 Schematic diagram of drilling system

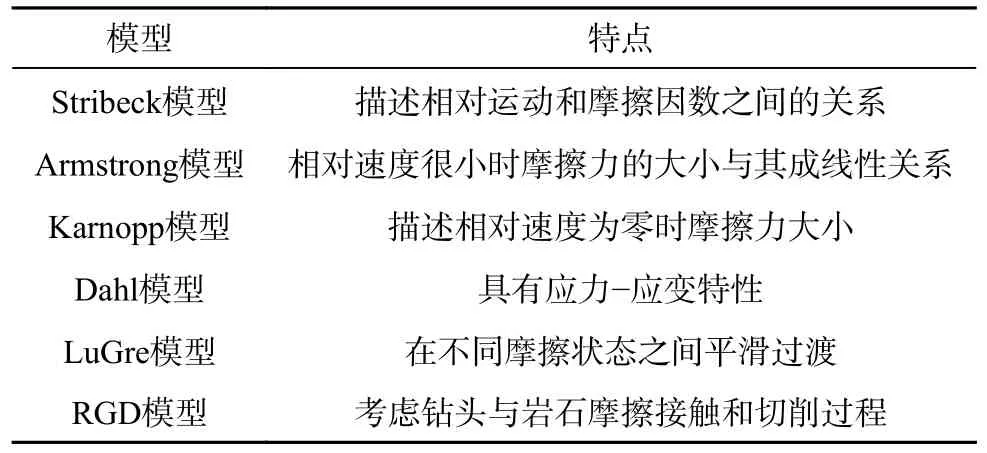

3.1 鉆柱系統(tǒng)控制

鉆柱由于大長(zhǎng)徑比結(jié)構(gòu),具有彈性形變和剛體運(yùn)動(dòng)耦合的物理特性,在鉆進(jìn)過(guò)程中與巖石發(fā)生激烈對(duì)抗,易發(fā)生鉆柱振動(dòng)等復(fù)雜運(yùn)動(dòng)。表2 介紹了幾種主要的鉆頭-巖石作用模型。這些鉆頭-巖石作用模型在庫(kù)侖摩擦模型和黏性摩擦模型的基礎(chǔ)上發(fā)展而來(lái),可以描述鉆頭破巖動(dòng)態(tài)行為,為設(shè)計(jì)合適的鉆柱系統(tǒng)控制策略提供支撐[43]。

表2 鉆頭-巖石作用模型Table 2 Bit-rock interaction models

鉆柱系統(tǒng)可在軸向、扭轉(zhuǎn)和橫向3 個(gè)方向進(jìn)行具有耦合關(guān)聯(lián)的運(yùn)動(dòng)[44]。鉆柱軸向運(yùn)動(dòng)控制主要依靠鉆機(jī)提升系統(tǒng)實(shí)現(xiàn)對(duì)鉆壓的控制;扭轉(zhuǎn)運(yùn)動(dòng)控制由頂驅(qū)/轉(zhuǎn)盤驅(qū)動(dòng)鉆柱旋轉(zhuǎn);鉆柱的橫向運(yùn)動(dòng)無(wú)法直接控制,但依靠鉆柱運(yùn)動(dòng)的多維度耦合特性,可以通過(guò)調(diào)節(jié)鉆柱軸向和扭轉(zhuǎn)運(yùn)動(dòng)來(lái)間接控制鉆柱的橫向運(yùn)動(dòng)[45]。

鉆柱系統(tǒng)的軸向運(yùn)動(dòng)控制需要維持鉆壓穩(wěn)定在期望的范圍內(nèi)。雖然現(xiàn)在大多數(shù)井場(chǎng)都配備了變頻電動(dòng)鉆機(jī),但控制方式大多仍是PID 控制或Bang-Bang 控制,參數(shù)難以整定、控制精度低[46]。參數(shù)整定PID 控制方法根據(jù)先驗(yàn)知識(shí)制定工況表,以此來(lái)調(diào)整控制器增益,應(yīng)對(duì)地層變化帶來(lái)的影響[47]。基于模型的鉆壓控制方法考慮到鉆柱和鉆頭-巖石作用等因素,所設(shè)計(jì)的控制器在鉆進(jìn)過(guò)程中也表現(xiàn)出較好的控制性能[48]。

鉆柱系統(tǒng)的扭轉(zhuǎn)運(yùn)動(dòng)控制是通過(guò)調(diào)整頂驅(qū)/轉(zhuǎn)盤保證鉆頭轉(zhuǎn)速達(dá)到期望值。已經(jīng)應(yīng)用于實(shí)際工業(yè)的軟力矩轉(zhuǎn)動(dòng)系統(tǒng)能夠減小扭矩波動(dòng),保持鉆頭轉(zhuǎn)速穩(wěn)定,但是由于設(shè)計(jì)較為簡(jiǎn)單,在較深地層應(yīng)用效果受限[49]。針對(duì)井下信息難以獲取的問(wèn)題,F(xiàn)u Meng 等[50]通過(guò)構(gòu)造狀態(tài)觀測(cè)器,提出了基于井下信息估計(jì)的鉆柱振動(dòng)抑制方法。為了有效減弱井上扭轉(zhuǎn)能量的傳輸時(shí)滯、時(shí)變測(cè)量時(shí)滯和鉆柱長(zhǎng)度變化對(duì)鉆柱扭轉(zhuǎn)運(yùn)動(dòng)控制的影響,學(xué)者們分別提出了基于擾動(dòng)估計(jì)器和Smith 預(yù)估器的控制方法[51]、時(shí)滯依賴的控制方法[52]和基于H∞的增益調(diào)度控制方法[53]。

由于鉆柱主要在軸向和扭轉(zhuǎn)兩個(gè)方向上受到控制力和巖石反作用力,鉆柱系統(tǒng)的軸向-扭轉(zhuǎn)耦合運(yùn)動(dòng)控制受到了一定關(guān)注。現(xiàn)有的方法主要是利用軸向和扭轉(zhuǎn)動(dòng)力學(xué)之間的耦合關(guān)系,通過(guò)抑制扭轉(zhuǎn)振動(dòng)來(lái)抑制耦合振動(dòng),這類方法簡(jiǎn)化了控制器的設(shè)計(jì),但其控制性能會(huì)有一定損失[54]。S.Tashakori 等[55]提出一種能夠同時(shí)控制鉆柱軸向和扭轉(zhuǎn)運(yùn)動(dòng)的方法,但所用模型中的時(shí)變時(shí)滯被簡(jiǎn)化為常數(shù),導(dǎo)致設(shè)計(jì)的控制器存在一定的保守性。Lu Chengda 等[56]提出一種考慮再生切削誘發(fā)時(shí)滯與執(zhí)行器飽和的動(dòng)態(tài)輸出反饋控制方法,為鉆柱軸向-扭轉(zhuǎn)耦合振動(dòng)抑制提供了有效的控制策略。由于鉆柱軸向-扭轉(zhuǎn)-橫向耦合運(yùn)動(dòng)動(dòng)態(tài)較為復(fù)雜,目前這方面的研究主要集中在建模及分析,對(duì)控制方法的研究相對(duì)較少。結(jié)合鉆柱扭轉(zhuǎn)運(yùn)動(dòng)模型和赫茲接觸理論,F(xiàn)ang Pang 等[57]分析了有井壁約束下的軸向-扭轉(zhuǎn)-橫向耦合鉆柱系統(tǒng)動(dòng)力學(xué)特性。A.P.Christoforou等[58]通過(guò)研究鉆柱軸向、扭轉(zhuǎn)、橫向3 種振動(dòng)之間的耦合關(guān)系,提出了一種簡(jiǎn)化的鉆柱振動(dòng)模型,以及基于該模型的線性控制策略。

3.2 鉆進(jìn)軌跡控制

鉆進(jìn)軌跡控制的目的是保證整個(gè)鉆進(jìn)過(guò)程按照設(shè)計(jì)的軌跡鉆進(jìn)。現(xiàn)有的鉆進(jìn)軌跡模型可以分為鉆具無(wú)關(guān)和鉆具相關(guān)[59]兩類。鉆具無(wú)關(guān)的鉆進(jìn)軌跡模型主要基于運(yùn)動(dòng)學(xué)分析,對(duì)井底鉆具所處位置和鉆具姿態(tài)進(jìn)行幾何學(xué)描述。這類模型不考慮鉆具的實(shí)際形狀和受力,具有一定的通用性[60]。鉆具相關(guān)的鉆進(jìn)軌跡模型主要在井底鉆具動(dòng)力學(xué)分析的基礎(chǔ)上,通過(guò)考慮鉆具受力、鉆頭-巖石作用以及鉆頭運(yùn)動(dòng)與鉆進(jìn)軌跡的關(guān)系來(lái)描述鉆進(jìn)軌跡延伸,相較于鉆具無(wú)關(guān)的模型具有更高的建模精度[61]。

鉆進(jìn)軌跡控制的任務(wù)有鉆進(jìn)軌跡跟蹤和鉆進(jìn)軌跡糾偏[62]。J.Auriol 等[63]提出了基于狀態(tài)估計(jì)的造斜工具面控制方法,只使用井上測(cè)量和對(duì)工具面方位的估計(jì),實(shí)現(xiàn)了對(duì)鉆進(jìn)軌跡的有效控制。針對(duì)隨鉆測(cè)量信息傳輸延時(shí)與異常的問(wèn)題,Zhang Chi 等[64]提出一種面向旋轉(zhuǎn)導(dǎo)向系統(tǒng)的定向鉆進(jìn)軌跡跟蹤自適應(yīng)容錯(cuò)控制方法,結(jié)合強(qiáng)化學(xué)習(xí)和積分滑模控制來(lái)糾正因信息延時(shí)或異常導(dǎo)致的軌跡偏離。考慮到隨鉆測(cè)量誤差,Cai Zhen 等[65]提出一種基于狀態(tài)觀測(cè)器的定向鉆進(jìn)軌跡跟蹤控制方法,有效提高鉆進(jìn)軌跡跟蹤控制的精度。I.J.Inyang 等[66]提出一種定向鉆進(jìn)鉆具姿態(tài)雙線性比例積分控制器,降低了隨鉆測(cè)量信息傳輸延時(shí)、干擾及不確定性對(duì)鉆進(jìn)軌跡跟蹤控制的影響。

軌跡糾偏控制的主要目的是減少軌跡跟蹤偏差,使鉆進(jìn)軌跡保持垂直。為了保證軌跡質(zhì)量,對(duì)軌跡的傾角和曲率的控制約束是工程中需要考慮的關(guān)鍵。傳統(tǒng)的糾偏控制根據(jù)軌跡偏差通過(guò)人工操作調(diào)節(jié)導(dǎo)向鉆具,缺少對(duì)軌跡的規(guī)劃,難以保證軌跡質(zhì)量[67]。考慮到模型預(yù)測(cè)控制具有顯式處理約束的能力和較優(yōu)的控制性能,Zhang Dian 等[68]提出了基于粒子濾波和模型預(yù)測(cè)控制的垂直鉆進(jìn)軌跡糾偏控制方法,有效減少了測(cè)量噪聲的影響,提高了軌跡的控制精度。基于旋轉(zhuǎn)導(dǎo)向系統(tǒng),Wang Ge 等[69]提出復(fù)合糾偏控制方法,根據(jù)軌跡的偏斜程度調(diào)整控制輸入,提高了軌跡的平穩(wěn)性和控制精度。

3.3 鉆井液循環(huán)控制

通過(guò)鉆井液循環(huán)可以將井底巖屑返回地面、沖洗鉆頭并降溫、驅(qū)動(dòng)井底的馬達(dá)、平衡地層壓力與井壁壓力。井底壓力控制因?yàn)槿狈τ行У木聟?shù)檢測(cè)手段、壓力窗口上下限難以界定以及所建立的流體力學(xué)模型精度不高等問(wèn)題,一直是國(guó)內(nèi)外關(guān)注的難點(diǎn)。

控壓鉆井技術(shù)適用于窄壓力窗口地層[70],但地層環(huán)境的復(fù)雜多變給地層壓力帶來(lái)了不確定性,需要不斷調(diào)整鉆井液循環(huán)流量和壓力,使井底壓力與地層壓力保持相對(duì)平衡。基于控壓鉆井技術(shù),J.Park 等[71]使用模型預(yù)測(cè)控制方法,實(shí)現(xiàn)了在正常鉆進(jìn)、接單根和泥漿密度變化下的井底壓力控制。針對(duì)因鉆井液觸變行為導(dǎo)致的井底壓力突變,O.Erge 等[72]結(jié)合鉆井液觸變模型和反饋控制方法,提升了井底壓力控制的效果。S.N.Lordejani 等[73]提出一種基于觀測(cè)器的反饋控制方法,根據(jù)井上壓力的測(cè)量值控制井底壓力,減弱鉆入高壓或低壓區(qū)時(shí)遇到的壓力波動(dòng)。采用這些鉆井液循環(huán)控制方法,能夠?qū)⒕讐毫Ρ3衷谟邢薜姆秶鷥?nèi),盡量避免井漏、井涌、溢流等事故的發(fā)生。

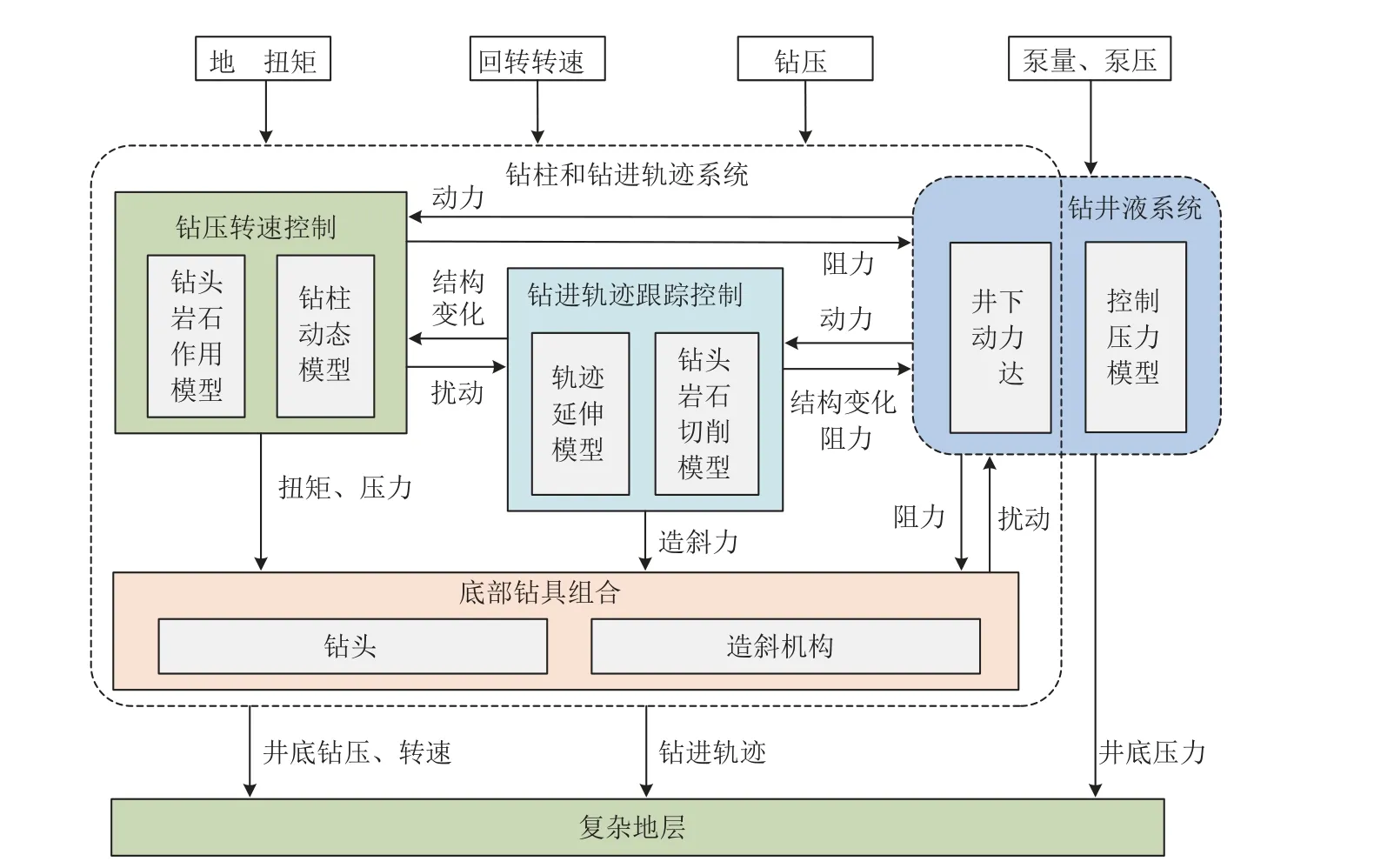

3.4 鉆進(jìn)系統(tǒng)協(xié)調(diào)控制

為實(shí)現(xiàn)鉆進(jìn)過(guò)程控制目標(biāo),需要在鉆頭-巖石作用、鉆柱-井壁碰觸摩擦、鉆井液阻尼等影響下,保證鉆頭高效研磨巖石,鉆進(jìn)軌跡按照期望延伸,井底壓力與地層適配。然而,鉆柱、鉆進(jìn)軌跡和鉆井液循環(huán)這3 個(gè)系統(tǒng)之間是相互耦合、相互影響的(圖3)。例如,在鉆柱系統(tǒng)控制中,為提高鉆速,需要增大鉆壓、轉(zhuǎn)速、泵量和降低鉆井液密度,但是鉆壓、轉(zhuǎn)速的增大在鉆頭-巖石作用下會(huì)影響井底壓力和加劇軌跡偏斜;鉆進(jìn)軌跡控制中,井底鉆具姿態(tài)發(fā)生改變會(huì)導(dǎo)致鉆柱系統(tǒng)結(jié)構(gòu)變化,影響鉆壓轉(zhuǎn)速控制和鉆井液循環(huán);鉆井液循環(huán)控制中,泵壓泵量與排渣效果相關(guān),影響鉆柱和鉆進(jìn)軌跡控制。可見,3 個(gè)系統(tǒng)之間的控制回路不僅存在復(fù)雜輸入輸出耦合,還存在模型結(jié)構(gòu)變化導(dǎo)致的耦合。

圖3 鉆進(jìn)系統(tǒng)耦合特性Fig.3 Schematic diagram of coupling characteristics of drilling systems

為保證各系統(tǒng)的控制精度與魯棒性,需要實(shí)現(xiàn)3個(gè)系統(tǒng)之間的協(xié)調(diào)。針對(duì)鉆進(jìn)過(guò)程的非線性與系統(tǒng)間的耦合性,Zhou Yang 等[74]提出一種考慮鉆進(jìn)系統(tǒng)間耦合關(guān)系的協(xié)調(diào)優(yōu)化策略,能夠有效提升鉆速,減小總池體積波動(dòng)。然而,要實(shí)現(xiàn)3 個(gè)系統(tǒng)之間的協(xié)調(diào),還存在大量問(wèn)題有待解決。如何實(shí)現(xiàn)這些系統(tǒng)之間的協(xié)調(diào)控制,成為一個(gè)有待深入研究的內(nèi)容。

4 地質(zhì)鉆進(jìn)過(guò)程智能控制系統(tǒng)設(shè)計(jì)與應(yīng)用

圍繞上述相關(guān)內(nèi)容,筆者所在團(tuán)隊(duì)面向?qū)嶋H鉆進(jìn)工藝與工程應(yīng)用需求,進(jìn)行了地質(zhì)鉆進(jìn)過(guò)程智能控制的理論研究和系統(tǒng)設(shè)計(jì)與應(yīng)用,提出區(qū)域三維地層特征參數(shù)場(chǎng)建模方法,解決多源、低價(jià)值密度和不完備信息條件下的復(fù)雜地質(zhì)環(huán)境建模問(wèn)題,實(shí)現(xiàn)對(duì)區(qū)域地質(zhì)環(huán)境的準(zhǔn)確刻畫[11,21];提出基于三維地層特征參數(shù)場(chǎng)的鉆進(jìn)軌跡優(yōu)化設(shè)計(jì)方法,解決軌跡優(yōu)化設(shè)計(jì)的多樣化、非連續(xù)與非參數(shù)的多目標(biāo)優(yōu)化問(wèn)題,實(shí)現(xiàn)復(fù)雜地質(zhì)環(huán)境下的軌跡優(yōu)化設(shè)計(jì)[75-76];提出復(fù)雜地質(zhì)鉆進(jìn)效率優(yōu)化策略[37]、考慮系統(tǒng)間耦合關(guān)系的協(xié)調(diào)優(yōu)化策略[74]和鉆進(jìn)過(guò)程智能控制方法[47,65,68,77],解決了鉆進(jìn)過(guò)程控制的回路耦合與多樣化擾動(dòng)的問(wèn)題,實(shí)現(xiàn)鉆進(jìn)過(guò)程的安全高效;提出基于云平臺(tái)和三維虛擬仿真的鉆進(jìn)過(guò)程狀態(tài)監(jiān)測(cè)技術(shù),實(shí)現(xiàn)數(shù)據(jù)價(jià)值密度低、安全性約束強(qiáng)等條件下的綜合監(jiān)測(cè)。

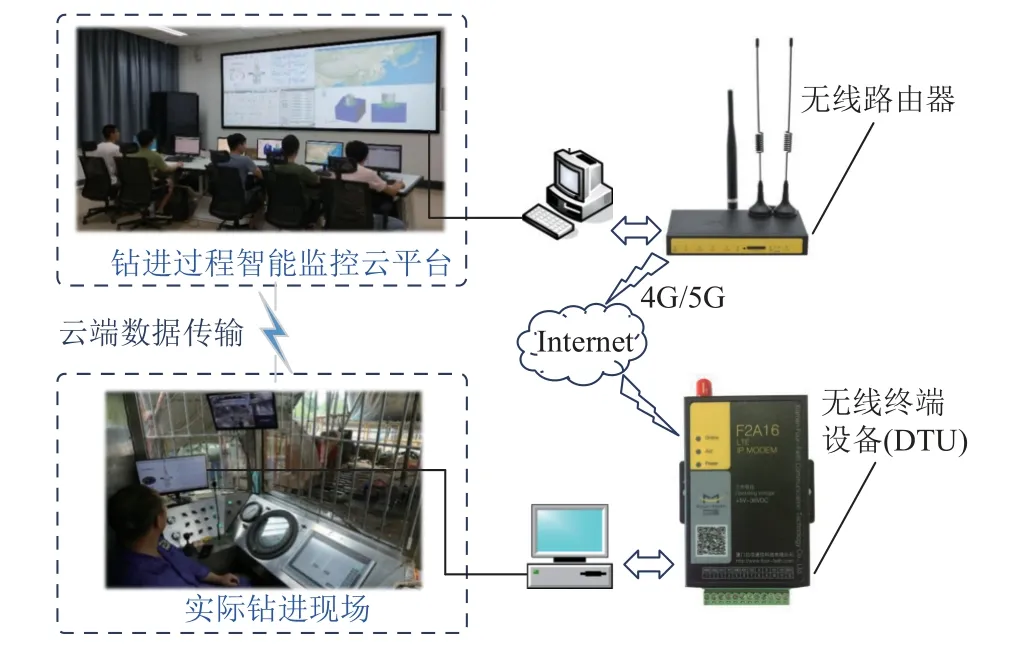

結(jié)合上述理論方法與技術(shù),研發(fā)了滿足井場(chǎng)功能需求的地質(zhì)鉆進(jìn)過(guò)程智能控制系統(tǒng),主要由現(xiàn)場(chǎng)控制系統(tǒng)和智能監(jiān)控云平臺(tái)組成(圖4)。現(xiàn)場(chǎng)控制系統(tǒng)用于采集和存儲(chǔ)現(xiàn)場(chǎng)數(shù)據(jù),提供工況識(shí)別、安全預(yù)警與故障診斷、鉆進(jìn)參數(shù)智能優(yōu)化、鉆壓和轉(zhuǎn)速控制等功能模塊;智能監(jiān)控云平臺(tái)可以接收現(xiàn)場(chǎng)發(fā)送的數(shù)據(jù),存儲(chǔ)現(xiàn)場(chǎng)的鉆進(jìn)狀態(tài)參數(shù)和功能模塊運(yùn)行結(jié)果,根據(jù)用戶權(quán)限等級(jí)從桌面端、手機(jī)網(wǎng)頁(yè)端和App 端對(duì)各地井場(chǎng)進(jìn)行遠(yuǎn)程監(jiān)控。

圖4 地質(zhì)鉆進(jìn)過(guò)程智能控制系統(tǒng)硬件結(jié)構(gòu)Fig.4 Hardware structure of intelligent control system for geological drilling process

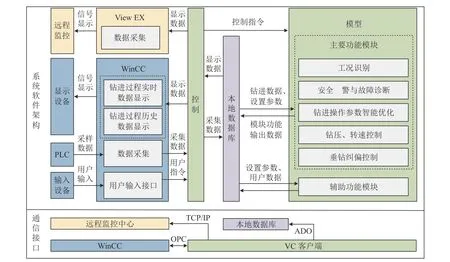

地質(zhì)鉆進(jìn)過(guò)程智能控制系統(tǒng)的軟件結(jié)構(gòu)如圖5 所示。首先,系統(tǒng)通過(guò)PLC、參數(shù)采集模塊等,采集變頻器和傳感器中實(shí)時(shí)鉆進(jìn)過(guò)程數(shù)據(jù);通過(guò)Profibus 總線、MPI總線、串口等通信方式實(shí)現(xiàn)PLC 與工控機(jī)之間數(shù)據(jù)傳輸。然后,利用OPC 通信協(xié)議實(shí)現(xiàn)系統(tǒng)軟件與工控機(jī)WinCC 組態(tài)軟件之間的數(shù)據(jù)通信;調(diào)用系統(tǒng)功能模塊,分析、處理實(shí)時(shí)鉆進(jìn)數(shù)據(jù),執(zhí)行相應(yīng)系統(tǒng)功能,實(shí)現(xiàn)鉆進(jìn)過(guò)程智能控制。最后,采用ADO 技術(shù)實(shí)現(xiàn)現(xiàn)場(chǎng)數(shù)據(jù)的實(shí)時(shí)存儲(chǔ),同時(shí)利用遠(yuǎn)程通信設(shè)備,通過(guò)網(wǎng)絡(luò)通信協(xié)議,將實(shí)時(shí)數(shù)據(jù)和系統(tǒng)功能運(yùn)行結(jié)果傳輸?shù)竭h(yuǎn)程的智能監(jiān)控云平臺(tái)。

圖5 地質(zhì)鉆進(jìn)過(guò)程智能控制系統(tǒng)軟件結(jié)構(gòu)Fig.5 Software structure of intelligent control system for geological drilling process

工況識(shí)別模塊基于支持向量機(jī)算法,利用獲取的鉤載、鉆壓、轉(zhuǎn)速、扭矩等參數(shù),可識(shí)別旋轉(zhuǎn)鉆進(jìn)、下鉆桿、提鉆、停鉆、接單根、倒劃眼6 類工況。安全預(yù)警與故障診斷模塊基于集成的多時(shí)間尺度分析方法,分析實(shí)時(shí)數(shù)據(jù)趨勢(shì)來(lái)預(yù)警和診斷卡鉆、井漏、斷鉆3種鉆進(jìn)事故。鉆進(jìn)操作參數(shù)智能優(yōu)化模塊通過(guò)實(shí)時(shí)獲得的鉆進(jìn)深度、鉆壓、轉(zhuǎn)速等信息,運(yùn)用混合支持向量回歸與改進(jìn)的蝙蝠算法建立鉆速優(yōu)化模型,實(shí)現(xiàn)鉆進(jìn)操作參數(shù)實(shí)時(shí)優(yōu)化,推薦優(yōu)化的操作參數(shù)(鉆壓和轉(zhuǎn)速)。根據(jù)推薦操作參數(shù),鉆壓和轉(zhuǎn)速控制模塊結(jié)合實(shí)際測(cè)量值、稱重、扭矩、相關(guān)鉆機(jī)與鉆具參數(shù),辨識(shí)地層給進(jìn)阻尼系數(shù),自適應(yīng)調(diào)整鉆壓和轉(zhuǎn)速控制器參數(shù),實(shí)現(xiàn)不同地層環(huán)境下的鉆壓和轉(zhuǎn)速穩(wěn)定鉆進(jìn),保障鉆進(jìn)安全和控制精度。

系統(tǒng)目前已在多個(gè)鉆探工程應(yīng)用。在湖北襄陽(yáng)2 000 m 地?zé)豳Y源預(yù)可行性勘查項(xiàng)目中,實(shí)現(xiàn)機(jī)械鉆速平均提升15.9%,事故預(yù)報(bào)率達(dá)100%,檢測(cè)符合率達(dá)96%,直井方位角彎強(qiáng)≤0.5 (°)/hm、斜角彎強(qiáng)≤0.05 (°)/hm;在遼東/膠東重要成礦區(qū)帶深部探測(cè)3 000 m 科學(xué)鉆探項(xiàng)目中,鉆進(jìn)工況識(shí)別準(zhǔn)確率達(dá)90%,事故預(yù)報(bào)準(zhǔn)確率達(dá)95%,機(jī)械鉆速平均提升20.79%;在河北保定5 000 m地?zé)岬刭|(zhì)勘查參數(shù)井(JZ-04 井)項(xiàng)目中,工況識(shí)別準(zhǔn)確率達(dá)90%,事故預(yù)報(bào)準(zhǔn)確率達(dá)95%,機(jī)械鉆速平均提升16.2%,鉆壓控制偏差≤3 kN。通過(guò)地質(zhì)鉆進(jìn)過(guò)程智能控制系統(tǒng)的應(yīng)用,在一定程度上縮短了工期,節(jié)約了成本,有效提高了鉆進(jìn)過(guò)程的安全性和效率。

5 展 望

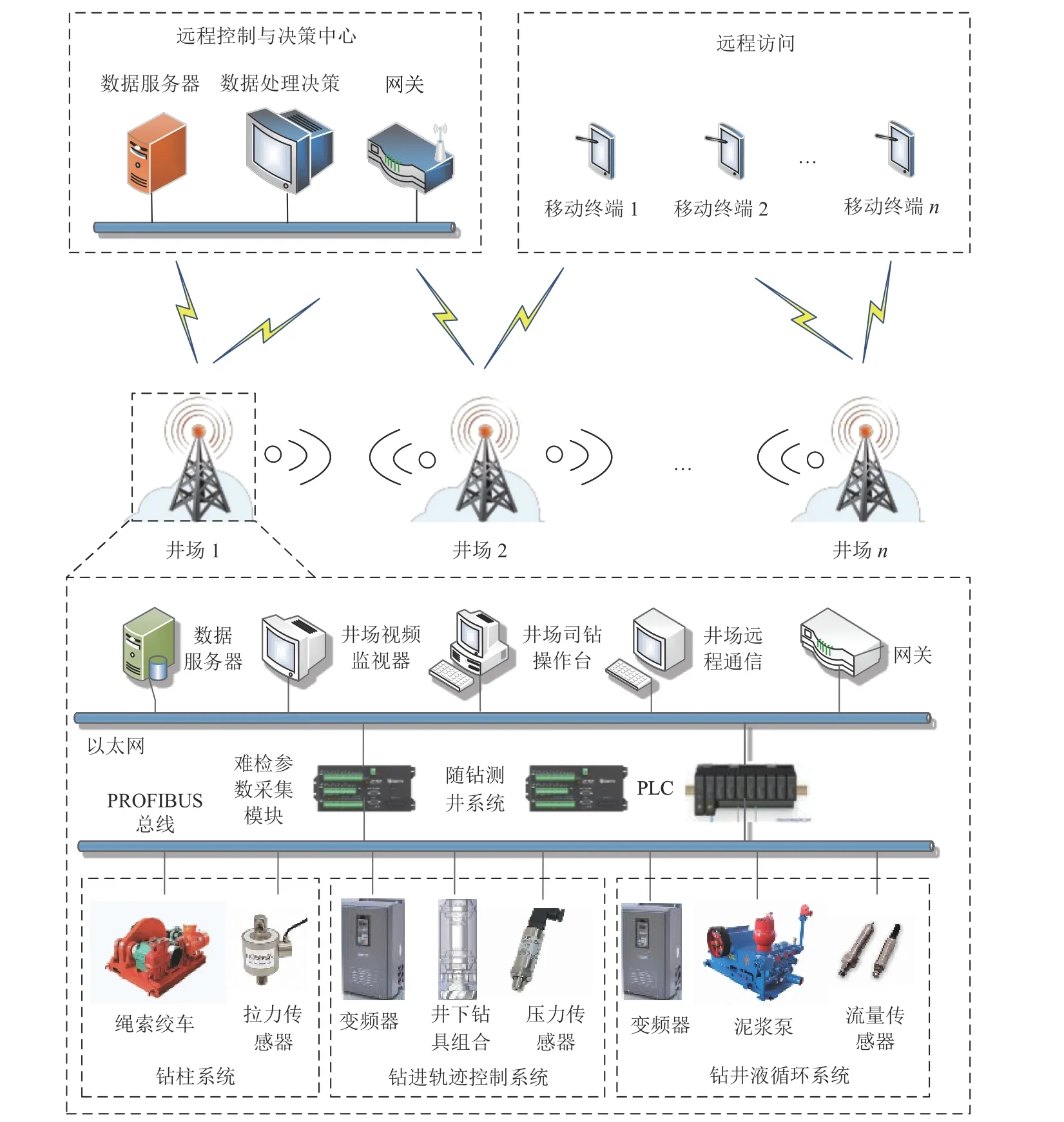

數(shù)字化、網(wǎng)絡(luò)化、智能化技術(shù)蓬勃發(fā)展,有效提升了復(fù)雜工業(yè)系統(tǒng)的感知深度、綜合調(diào)度、全局優(yōu)化能力,互聯(lián)網(wǎng)+制造業(yè)也給鉆探行業(yè)帶來(lái)了全新的發(fā)展機(jī)遇。可以展望,未來(lái)將形成圖6 的基于工業(yè)物聯(lián)網(wǎng)的信息物理融合與鉆進(jìn)過(guò)程智能控制系統(tǒng),通過(guò)遠(yuǎn)程控制與決策中心對(duì)多個(gè)井場(chǎng)進(jìn)行協(xié)調(diào)控制和調(diào)度管理,擁有相關(guān)權(quán)限的人員可以方便利用移動(dòng)終端遠(yuǎn)程訪問(wèn)各井場(chǎng)的信息或下發(fā)控制指令,調(diào)整井場(chǎng)工作策略,進(jìn)行多個(gè)井場(chǎng)間的分布式協(xié)同控制,具體如下。

圖6 基于工業(yè)物聯(lián)網(wǎng)的信息物理融合與鉆進(jìn)過(guò)程智能控制Fig.6 Diagram of the cyber-physics fusion and intelligent control of drilling process based on industrial Internet of Things

5.1 多目標(biāo)和高維約束的優(yōu)化決策與控制一體化

鉆進(jìn)過(guò)程控制涉及多個(gè)相互耦合的控制回路,單一目標(biāo)優(yōu)化難以有效協(xié)調(diào)各系統(tǒng)的工作狀態(tài),高維約束的存在使得優(yōu)化可行域狹小甚至難以找到滿意的可行解。為了解決以上問(wèn)題,需要獲取鉆進(jìn)過(guò)程全流程信息,通過(guò)井場(chǎng)遠(yuǎn)程通信將實(shí)時(shí)狀態(tài)數(shù)據(jù)傳輸至數(shù)據(jù)管理中心、遠(yuǎn)程控制與決策中心。數(shù)據(jù)管理中心存儲(chǔ)地層信息和鉆進(jìn)過(guò)程歷史數(shù)據(jù),便于移動(dòng)終端的遠(yuǎn)程訪問(wèn)。遠(yuǎn)程控制與決策中心基于可以在線更新的地層模型,結(jié)合鉆進(jìn)過(guò)程全流程信息,實(shí)現(xiàn)對(duì)當(dāng)前鉆機(jī)狀態(tài)和所在地層環(huán)境的準(zhǔn)確判斷。以更快鉆速、更低鉆井事故率和更高井壁穩(wěn)定性為目標(biāo),進(jìn)行鉆進(jìn)策略的優(yōu)化、鉆進(jìn)軌跡動(dòng)態(tài)的調(diào)整、鉆進(jìn)控制操作參數(shù)的優(yōu)化計(jì)算,將控制指令遠(yuǎn)程下發(fā)至現(xiàn)場(chǎng)鉆機(jī),跨地域解決現(xiàn)場(chǎng)出現(xiàn)的復(fù)雜問(wèn)題。隨著具有地層環(huán)境感知、多目標(biāo)優(yōu)化計(jì)算、網(wǎng)絡(luò)通信深度融合的智能優(yōu)化決策與控制一體化系統(tǒng)的建立,人工操作的參與程度將被極大地降低,最終實(shí)現(xiàn)井場(chǎng)的智能化遠(yuǎn)程監(jiān)控、優(yōu)化與控制。

5.2 融合大數(shù)據(jù)、云邊協(xié)同技術(shù)的網(wǎng)絡(luò)化智能管控

鉆進(jìn)現(xiàn)場(chǎng)往往較為偏遠(yuǎn)、分散在廣闊的區(qū)域中。為了實(shí)現(xiàn)資源調(diào)配和高效作業(yè),需要對(duì)多井場(chǎng)進(jìn)行協(xié)同管控。多個(gè)井場(chǎng)在鉆進(jìn)過(guò)程中產(chǎn)生的海量數(shù)據(jù),利用5G 甚至更新一代的通信技術(shù)遠(yuǎn)程實(shí)時(shí)傳輸至遠(yuǎn)程控制與決策中心,綜合運(yùn)用云計(jì)算、邊緣計(jì)算、云邊協(xié)同等技術(shù)對(duì)各井場(chǎng)的鉆進(jìn)過(guò)程數(shù)據(jù)進(jìn)行處理,用于環(huán)境感知、優(yōu)化決策、狀態(tài)監(jiān)測(cè)等任務(wù)。基于對(duì)不同井場(chǎng)數(shù)據(jù)的監(jiān)測(cè)和分析,實(shí)時(shí)更新各井場(chǎng)運(yùn)轉(zhuǎn)情況,預(yù)警可能發(fā)生的設(shè)備故障和鉆進(jìn)事故,優(yōu)化鉆進(jìn)軌跡和鉆進(jìn)過(guò)程操作參數(shù),實(shí)現(xiàn)各井場(chǎng)鉆進(jìn)過(guò)程的遠(yuǎn)程、無(wú)人、智能的協(xié)同管控。結(jié)合多井場(chǎng)狀態(tài)信息,以綜合配給資源和優(yōu)化控制決策為目的,開發(fā)多井場(chǎng)的綜合指揮調(diào)度系統(tǒng),最后通過(guò)通信設(shè)備將最優(yōu)控制指令下發(fā),協(xié)調(diào)控制各井場(chǎng)的鉆進(jìn)過(guò)程,實(shí)現(xiàn)鉆探行業(yè)的產(chǎn)能優(yōu)化和成本控制。

6 結(jié)論

a.地質(zhì)鉆進(jìn)過(guò)程智能控制離不開鉆探工藝、人工智能、新一代信息技術(shù)、先進(jìn)控制理論等理論方法和技術(shù)的突破和綜合。鉆進(jìn)過(guò)程感知與建模研究致力于利用信息融合、數(shù)據(jù)處理、機(jī)器學(xué)習(xí)、機(jī)理建模等手段實(shí)現(xiàn)對(duì)井下環(huán)境變化和鉆進(jìn)過(guò)程狀態(tài)的準(zhǔn)確感知、監(jiān)測(cè)和事故診斷預(yù)警;鉆進(jìn)過(guò)程智能優(yōu)化的研究重點(diǎn)在于面向復(fù)雜環(huán)境和工況,獲得多目標(biāo)多約束下最優(yōu)的鉆進(jìn)過(guò)程操作參數(shù),以及實(shí)時(shí)規(guī)劃最優(yōu)的鉆進(jìn)軌跡;鉆進(jìn)過(guò)程控制的研究需要考慮鉆柱、鉆進(jìn)軌跡、鉆井液循環(huán)控制系統(tǒng)自身的特性和控制難點(diǎn)以及它們之間的耦合作用,應(yīng)對(duì)地層變化和施工工況帶來(lái)的高度不確定性,實(shí)現(xiàn)對(duì)這些系統(tǒng)的快速、準(zhǔn)確、穩(wěn)定控制,保障地質(zhì)鉆進(jìn)的安全高效。

b.展望未來(lái)的基于工業(yè)物聯(lián)網(wǎng)的信息物理融合與鉆進(jìn)過(guò)程智能控制,將能夠?qū)崿F(xiàn)多目標(biāo)和高維約束的優(yōu)化決策與控制一體化以及融合大數(shù)據(jù)、云邊協(xié)同技術(shù)的網(wǎng)絡(luò)化智能管控,從而提升鉆進(jìn)這類復(fù)雜工業(yè)系統(tǒng)的感知深度、綜合調(diào)度和全局優(yōu)化能力。

c.隨著新一輪找礦突破戰(zhàn)略行動(dòng)的開展,未來(lái)勢(shì)必面臨更深、更復(fù)雜的地質(zhì)鉆進(jìn)條件,存在一系列感知、建模、優(yōu)化和控制難題有待解決。人工智能、新一代信息技術(shù)等新興技術(shù)的蓬勃發(fā)展為地質(zhì)鉆探行業(yè)的跨越式發(fā)展帶來(lái)了新動(dòng)能,有力推進(jìn)了地質(zhì)裝備和系統(tǒng)的創(chuàng)新和升級(jí)。亟需推進(jìn)人工智能、新一代信息技術(shù)與地質(zhì)鉆探相關(guān)工藝、理論方法和技術(shù)的深度融合,突破地質(zhì)鉆進(jìn)過(guò)程智能控制的關(guān)鍵科學(xué)問(wèn)題,研發(fā)先進(jìn)的智能地質(zhì)裝備,為資源勘探和開發(fā)提供技術(shù)支撐。