基于數字孿生的智能鉆探服務平臺架構

姜 杰,霍宇翔,張顥曦,楊蘭英,唐 忠,李 謙

(1.成都理工大學 機電工程學院,四川 成都 610059;2.成都理工大學 地質災害防治與地質環境保護國家重點實驗室,四川 成都 610059)

習近平總書記在全國科技大會上指出“向地球深部進軍是必須解決的戰略科技問題”,把深地資源科技創新提升到關系國家發展大局的戰略高度[1]。鉆探是隱蔽的地下空間工程,鉆進過程中經常會遇到地應力集中、地層壓力異常、地層破碎、地層蠕變縮徑、高礦化度(高密度)等復雜地質條件[2],鉆進機具在這樣一個復雜且高度狹窄、環境變量多變的隱蔽空間中工況異常惡劣,導致整個鉆進過程效率低,鉆進成本高,鉆進質量低,鉆進事故頻發。

以往地質鉆探過程狀態監測多采用總線技術將鉆進監測設備連接起來,并將采集的監測數據集中在顯示屏上形成局域網絡控制,導致鉆進信息來源多樣,數據類型不統一,數據利用效率低,鉆進過程狀態實時獲取困難等問題。隨著新一代信息技術,包括云計算、混合現實、物聯網和信息物理系統等技術的迅速發展,在地質鉆探和石油工程領域,許多國內外學者和公司都開展了鉆進過程狀態監測技術研究,部分研究結果已得到了工程應用。

目前鉆進過程狀態監測技術的研究熱點主要圍繞3 個方面:(1)鉆進地層的智能可鉆性預判研究。地層的可鉆性是表征地層被鉆難易程度的綜合指標,是預判鉆探過程的核心參數。根據分析數據的來源和方法,可鉆性的預判可劃分為試驗分析法[3]、統計分析法[4]和機器學習分析法[5]。其中,基于機器學習的可鉆性預判已成為當前研究熱點,國內外研究人員在采用各種機器學習優化算法建立預測模型并獲得預測分析結果方面取得了一定成果,但如何提高地層可鉆性預測的適應性和準確性,將其有機地融入鉆進過程監測與控制中仍是地層預測的下一步研究方向。(2)數據驅動的鉆進過程工況識別方法研究。通過隨鉆收集的測量參數進行數據處理及定性分析,診斷可能發生的事故類型并進行參數優化決策。目前比較常用的數據驅動工況識別方法主要有基于機器學習的方法[6-8],多傳感器信息融合方法[9],多Agent 方法[10]及多元統計分析方法[11],其中機器學習的方法最常用,國內外研究人員在基于機器學習算法進行事故預判及參數優化方面取得了不錯的研究進展,但在鉆進過程中根據實時鉆進數據進行鉆進過程工況的識別和預測方面仍具有較大研究空間。(3)鉆速的智能預測與優化控制研究。建立鉆速預測模型是實現鉆進過程控制科學化、智能化的重要前提,已然成為國內外鉆進過程控制的研究重點。鉆速預測模型的建立方法也主要劃分為機理分析法[12]與機器學習法[13-14]。當前研究主要圍繞將常用優化算法應用到參數擬合過程中對傳統模型進行優化,但在如何提高鉆進優化控制的準確性和實時性等方面,仍有待進一步研究。上述研究雖然各自進步較快但較為獨立和分離,如何將其有效整合,利用鉆進過程中采集的數據,進行鉆進工況識別,從而提高鉆進效率,使整個鉆進過程具有自主分析、決策和執行能力,是智能鉆探技術有待解決的難題。

數字孿生[14-16]作為信息物理系統融合領域的新技術,是一種集成多模型、大數據、跨學科的數據驅動技術,目前已經在產品設計制造[17-18]、車間運行[19-20]、航空航天[21-22]、煤炭數字化綜采[23-25]、石油化工[26]等領域得到應用。筆者通過對基于數字孿生的智能鉆探服務平臺架構、運行模式與平臺實現進行研究,利用鉆進過程不同時段獲取的時序監測數據驅動在虛擬空間中構建鉆進過程數字孿生模型,實現信息空間中鉆進全過程模擬。鉆探數字孿生模型對鉆進過程、地層環境和鉆機設備等參數進行實時采集,采用虛擬仿真技術和孿生數據驅動技術,實現鉆進過程工況動態仿真及鉆進事故預測分析及決策,并通過智能鉆進控制系統對鉆進過程參數進行實時控制,更有效、快速地對鉆進過程事故進行預測、分析及決策,以期提高鉆進過程的效率和可靠性。

1 鉆探時序數據特征與驅動方法

1.1 數據特征

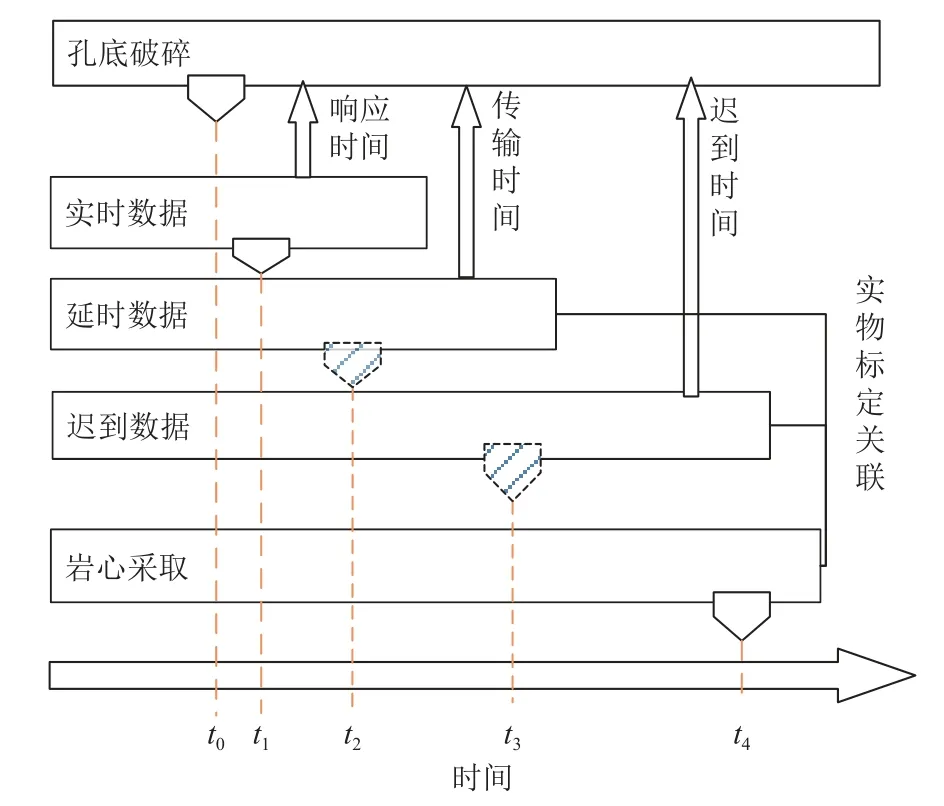

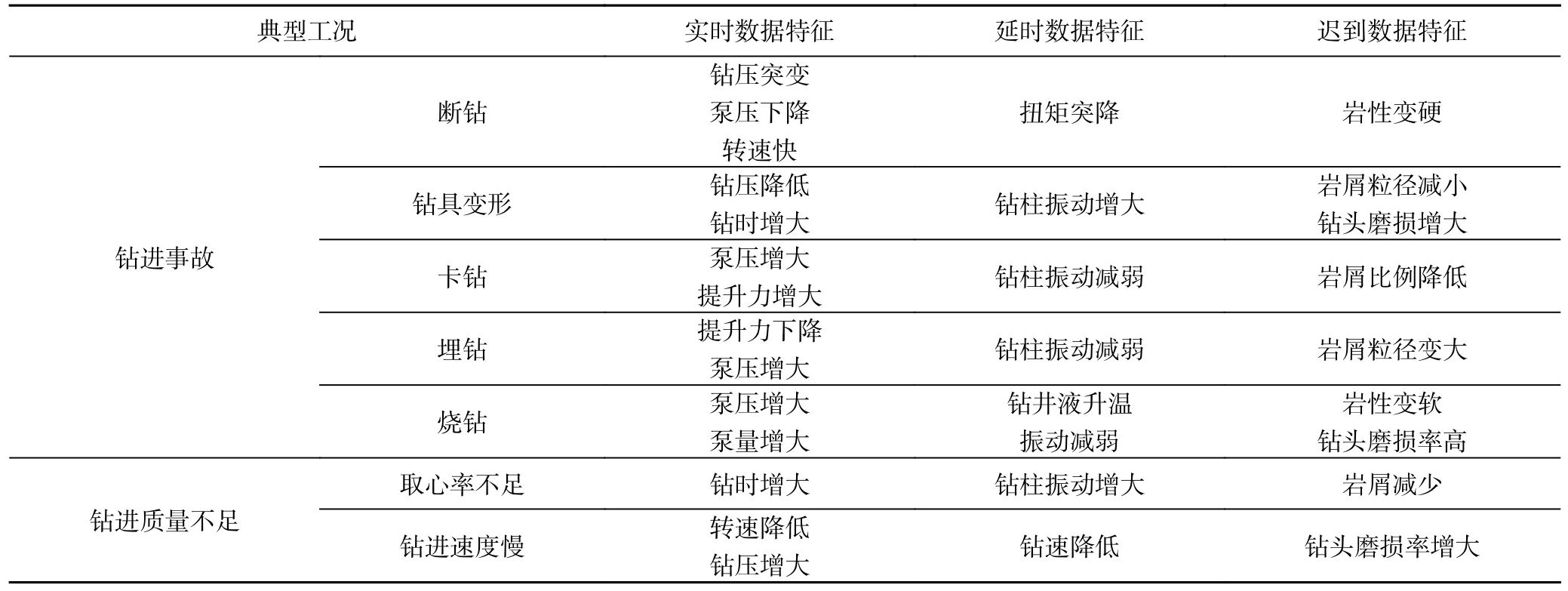

隨著實時監測技術的高速發展,當前地質鉆探施工過程中可以采集大量的數據,包括地表設備數據、隨鉆測量數據、鉆進工藝數據等,但受數據產生位置深埋地下、數據傳輸速度等因素的影響,除地表設備之外的數據都無法實時采集,致使其時序特征極其明顯。按照數據產生的時間序列將數據分為事前數據、實時數據、延時數據、遲到數據4 類,如圖1 所示。

圖1 鉆探數據類型及延遲時間Fig.1 Drilling data types and delay time

其中,事前數據主要由歷史經驗數據和鉆進機具工藝參數組成。事前數據是建立鉆探數字孿生模型的基礎數據,在孔底破碎前就已收集完成。另外3 類數據是在鉆進過程中產生的,實時數據主要指地表設備的實時監測數據,這些數據在孔底破碎的時刻t0發生,響應時間極短,在t1時刻即可獲得。延時數據主要指通過隨鉆測量裝置傳輸的部分孔內隨鉆測量數據,隨鉆傳輸速度不穩定使得部分數據出現延時,這些數據在孔底破碎的時刻t0發生,響應時間較長,在t2時刻獲得。遲到數據主要指部分由巖屑提供的數據,這些數據需要跟隨巖屑由鉆井液攜帶至地表,受巖屑與鉆井液組成的多相流流態不穩定及巖屑在鉆井液中相對運動的影響,數據必然存在偏差,這些數據在孔底破碎的時刻t0發生,響應時間長,在t3時刻獲得。最后將t0時刻采集的實物巖心提至地表,巖心數據應為標定數據,以實物巖心采集的數據作為標尺,對延時數據和遲到數據進行關聯。4 類數據都進入鉆探數據融合平臺,驅動數字孿生模型,并實現相關應用。4 類數據包含的具體參數類型,見表1。

表1 參數信息Table 1 Drilling parameters

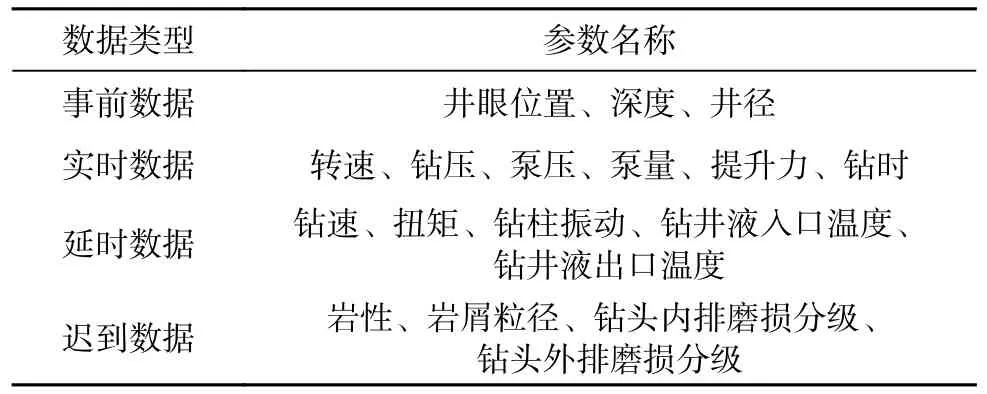

1.2 數據采集與傳輸

在現場實際數據采集中,監測數據來自不同廠家的多種傳感器,數據結構的明顯差異,在匯總前呈現為多源異構特征。本研究在廠家提供的數據字典基礎上,確定各類傳感器傳輸數據的具體結構,建立不同數據有效信息的對應關系。在此基礎上,對采集的元數據進行統一規范化處理,實現采集數據的初步清洗過程,并根據數據類型將其存放在不同的數據庫中。

延時數據和遲到數據通過鉆桿、泥漿脈沖、沖洗液多相流等傳輸方式傳遞到地表,地表設備監測采用無線連接,遠程接收裝置采用DSP 構建遠程主控單元,利用DSP 信號處理能力,對接收到的信號進行陣列處理以有效地提高遠程接收系統的處理增益,將處理結果通過ZigBee 協議發送至場地接收機。場地接收機只需添加RS232 通信模塊和ZigBee 協議模塊即可。遠程接收裝置可將遠程的傳感器陣列接受的微弱電磁信號傳輸至場地接收機,完成遠程信息的采集、接收和處理功能。在按照時序數據特征標定后,數據從采集、傳輸到存儲至數據庫整體流程如圖2 所示。

圖2 地質鉆探數據采集與傳輸Fig.2 Acquisition and transmission of geological drilling data

1.3 鉆進時序數據關聯與融合方法

根據當前的鉆進施工事前數據,總結事故出現時地表數據的實時響應,但是由于傳感器、地層環境、傳輸條件過于復雜等原因,導致漏報、誤報等問題的出現,所以必須依靠延遲數據和遲到數據,并利用相關方法對各類數據進行關聯與融合,實現精確分析鉆進工況,對可能出現的鉆進事故進行合理決策,如圖3 所示。

圖3 面向工況識別與事故預測的鉆進時序數據模型Fig.3 Drilling time series data model for condition recognition and accident prediction

1)基于事前數據的典型工況時序數據特征分析

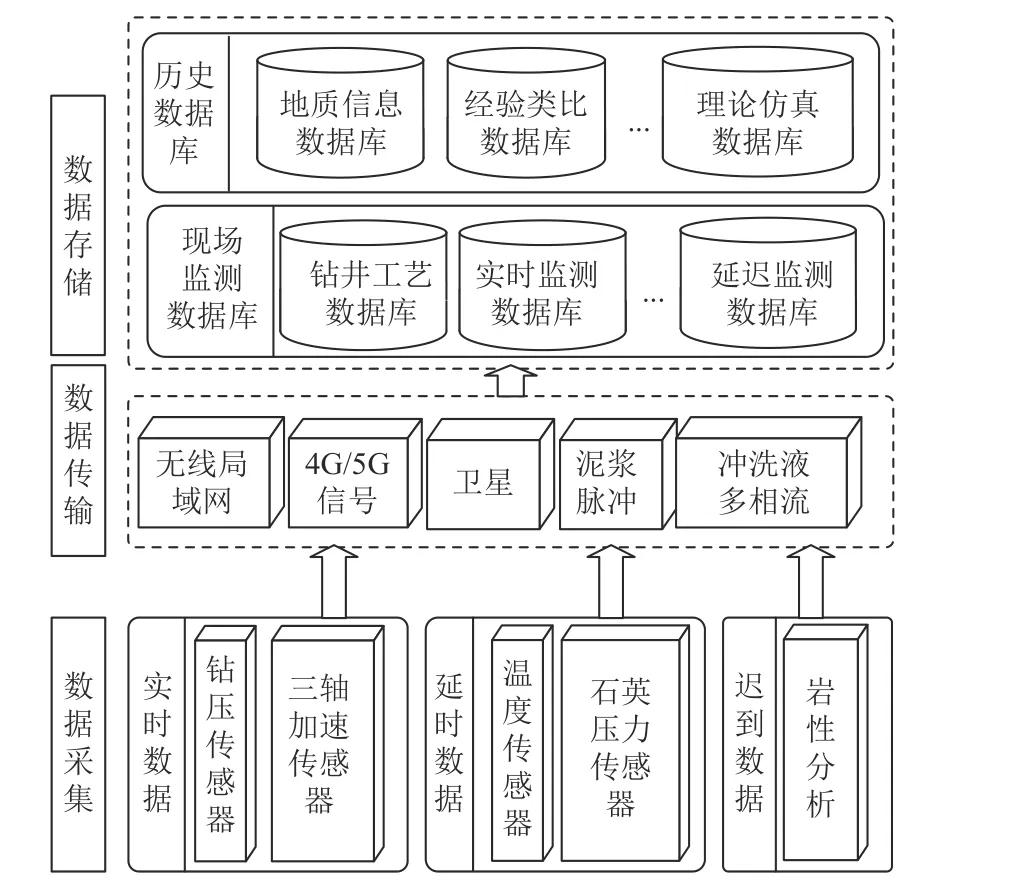

地質鉆探是一項具有高度風險的隱蔽性工程,鉆具在狹小、對象復雜、環境多變的隱蔽空間中完成鉆進,無法避免孔內問題的發生,孔內問題主要包括鉆進事故和鉆進質量不足兩類。鉆進事故是指在施工過程中,發生孔內故障而中斷正常鉆進的情況,典型事故如鉆具變形、斷鉆具、卡鉆、埋鉆和燒鉆等。鉆進質量不足指地質鉆探施工未達到相應的技術要求,典型指標如取心率未達到要求、鉆進速度慢無法滿足工期和經濟要求等。根據當前的鉆進施工事前數據,總結與典型工況相關的各類數據及變化趨勢,典型鉆進問題的時序特征見表2。

表2 典型鉆進工況的時序數據及特征變化趨勢Table 2 Time series data and characteristic change trend of typical drilling conditions

2)基于神經網絡的鉆進實時數據異常預測

通過已有事前數據分析建立的典型工況,需要判斷實時采集數據的異常。由于地質鉆探狀態與時序數據特征關系明顯,實時數據會呈現突變、緩變、波動等特征,對于突變和緩變的異常數據的判別,可以采取不同時間間隔的辦法對數據進行處理,短時間間隔內的數據處理可以較好地體現鉆進參數的突變特性,長時間間隔可以較好地體現鉆進參數的緩變特性,由此綜合描述數據的波動特征,在此基礎上再利用神經網絡算法進行識別。假設鉆進過程的數據采樣周期為 ΔT,短時間間隔定義為Ts,長時間間隔定義為TL,長時間間隔TL=nTsi,即把TL等分為n個短間隔Tsi:TL={Tsn,Ts(n-1),···,Ts1} 。長時數據的時間順序為:Tsn→Ts(n-1)→···→T1。再把短時間間隔分為m個實時間隔 ΔT:Ts={ΔTm,ΔTm-1,···,ΔT1},短時數據的時間順序為:ΔTm→ΔTm-1→···→ΔT1。長時間間隔TL內采集的數據可以分析實時鉆進參數的緩變狀態,而短時間間隔可以分析實時鉆進參數的突變動態特征。根據系統要求和現場條件對 ΔT、Ts、TL進行取值。

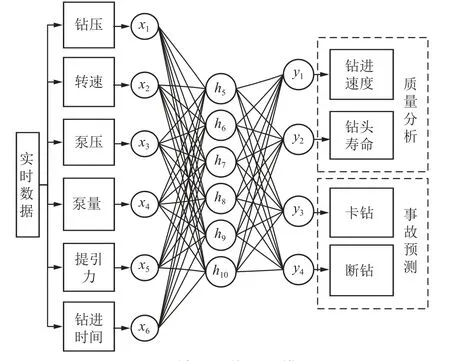

每一口地質鉆井通過鉆進監測系統記錄的數據,數據量可能達到上萬甚至十幾萬條,結合典型的實時數據類型6 個輸入參數(x1—x6)預測鉆進事故和鉆進質量是一個多變量非線性擬合問題。神經網絡在求解類似問題時具有極高的精度,因此選擇廣泛使用的神經網絡算法對鉆進事故和鉆進質量不足進行預測,神經網絡包括3 層,分別為輸入層、隱含層和輸出層,每一層都包含幾個神經元,相鄰層的神經元相互連接,但不在同一層。輸入層和輸出層的神經元數量分別等于輸入變量和輸出變量的數量,圖4 為所建立的神經網絡預測模型拓撲結構示意圖,圖中的x1—x6為神經網絡預測模型的輸入層神經元,由實時數據中的6 個參數組成,這些神經元不需要進行任何計算,只傳遞數據。h5-h10為預測模型的隱含層神經元,隱含層神經元不與外界直接連接,而是通過前面的輸入層和后面的輸出層與外界間接相連,圖中只有一層隱含層共6 個神經元,在實際建模過程中可以設置多個隱含層,也可根據情況調整隱含層神經元的個數。在隱含層中需要執行計算,將輸入層傳入的數據經過權值加和,并將加和結果通過隱含層中的激活函數進一步計算最終傳到輸出層。y1—y4為輸出層神經元,即神經網絡模型的最終預測結果,由隱含層計算結果進一步權值加和計算得到。

圖4 神經網絡預測模型Fig.4 Neural network prediction model

3)基于時序演進融合的鉆進延時數據和遲到數據分析

需要進行時序演進融合的延時數據和遲到數據,主要包括隨鉆測量數據、鉆井液監測數據、巖屑分析數據3 類。隨鉆測量主要分為有線傳輸和無線傳輸,無線傳輸主要依靠泥漿連續波,而泥漿密度和固相含量決定了數據的傳輸速度。鉆井液上返運動規律受自身流動特性控制,通過理論遲到時間公式[27]計算。與鉆井液一起上返的巖屑,受孔底重復破碎和多相流中固體顆粒不斷下沉作用的影響,導致遲到時間增加。其中下沉速度受巖屑的尺寸和形狀影響,重復破碎的程度受鉆壓、鉆頭切削具磨損程度和鉆井液的流速影響,相關指標可通過巖石機械破碎模型和多相環狀流動模型獲取。將鉆進延時數據和遲到數據與實時數據進行比較,檢測多參數異常,確定孔內地層、鉆具和循環介質的工作狀態,并將其作為鉆孔可靠度判據,識別孔底出現非正常鉆進的情況,及時預警可能出現的事故類型,并通過鉆進可調整施工參數,在鉆進過程中進行延時干預。巖心需要提鉆采取,其信息在時間序列上是離散的,屬于遲到數據,但是其提供的深度、地質信息和施工特征是確切的,將其作為延遲信息的時間端點和參照物,校準延時數據的時間序列,實現數據的演進融合。

2 基于數字孿生的智能鉆探服務平臺架構

數字孿生的智能鉆探服務平臺架構,基于信息技術和虛擬現實技術,在虛擬環境中真實還原實際鉆探工作過程,通過實際鉆進過程和虛擬仿真平臺的雙向映射、動態響應和時序數據交互,實現鉆探過程的鉆進參數優化、鉆孔軌跡控制以及孔內事故預測處理等服務,從而實現智能鉆進。

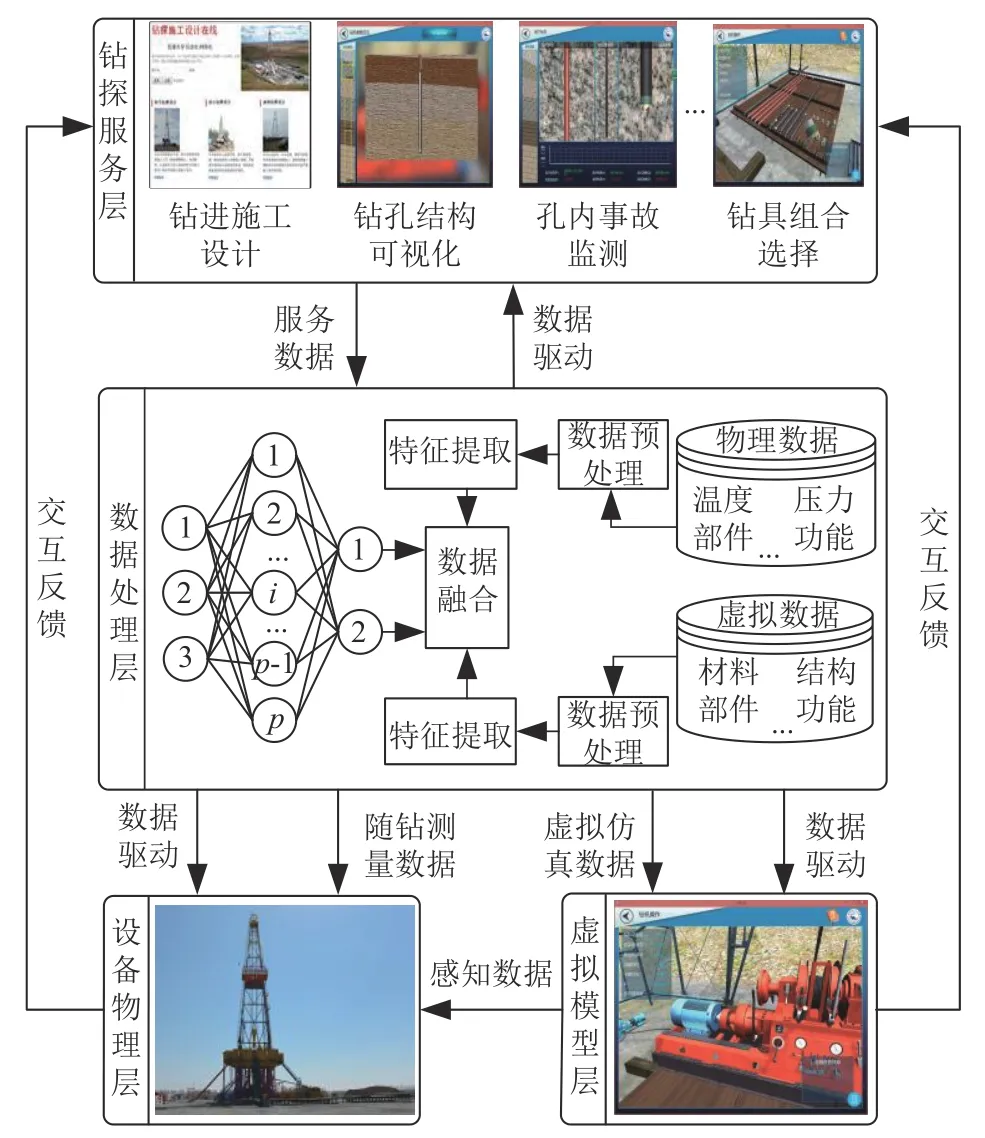

2.1 系統架構

在數字孿生五維結構的基礎上[28],構建了基于數字孿生的智能鉆探服務平臺,如圖5 所示。平臺可劃分為設備物理層、虛擬模型層、數據處理層及鉆探服務層。源于設備物理層的隨鉆測量數據通過數據處理層對數據進行統一處理得到時序數據,時序數據持續更新并聚合驅動虛擬模型層進行仿真和鉆探服務層優化設計,所得的虛擬數據、仿真數據與隨鉆測量數據由神經網絡算法進行融合,優化后的數據再次驅動各層平臺運行并交互反饋,形成自適應循環,不斷演進數字孿生模型,實現虛擬信息空間中鉆進全過程模擬。

圖5 基于數字孿生的鉆探智能服務平臺架構Fig.5 Architecture of intelligent service platform for drilling based on digital twin

設備物理層:鉆探過程涉及的物理主體,包括鉆機、鉆具、鉆井液、鉆進人員、鉆進控制系統、鉆進導向系統等,以及鉆進過程所有活動集合,還包括能夠進行時序數據采集和傳輸的井下有線測量傳輸裝置、隨鉆測量無線傳感器、泥漿脈沖發生器、射頻識別讀寫器等功能部件。

虛擬模型層:主要指鉆進過程虛擬仿真平臺搭建,包括三維虛擬鉆進過程模型構建以及力學模型構建。虛擬模型層構建的三維虛擬鉆進過程模型是對實際孔內鉆進過程全周期實現真實完整映射。力學模型包括鉆孔周邊圍巖的THM(溫度-滲流-應力)耦合演化模型[29],巖石-機械回轉切削破碎模型[30],鉆具組合動力模型[31],多相流異徑環空流動模型[32]和孔壁泥皮時間固結模型[27]。

數據處理層:包括了鉆進過程實時采集的動態數據及實際鉆進與虛擬模型之間實時的交換數據以及各種算法模型。通過設備物理層采集的動態數據對虛擬模型進行修正,通過虛擬模型層模擬仿真實際運行情況并進行分析和優化,將優化數據反饋給物理實體層,使其對鉆進參數、鉆孔軌跡進行調節與修正。

鉆探服務層:包括為鉆進過程提供鉆前鉆進設計與風險評估、鉆進場地虛擬布置、鉆具組合選擇等服務,鉆中鉆進參數優化、鉆孔結構可視化、孔內事故監測、事故決策、鉆探設備健康管理等服務,以及鉆后案例分析及存儲服務,從鉆前、鉆中、鉆后整個鉆進全周期實現復雜地層鉆進智能服務。

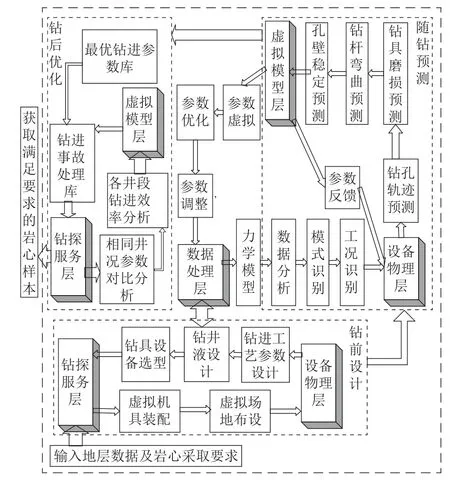

2.2 運行流程

鉆前階段通過設備物理層和鉆探服務層的交互實現鉆井施工設計。當鉆探服務平臺接到一個設計任務(設計參數及相關地層條件等)時,鉆探功能服務層中的鉆進施工設計模塊在對應的歷史數據及其他關聯數據的驅動下,進行井身結構、鉆具及設備選擇、鉆井液設計及工藝參數等初始施工方案設計,從而指導設備物理層進行施工。而設備物理層將設備布設的實時數據發送到鉆探功能服務層中繼續進行虛擬機具裝配,虛擬鉆頭選擇,虛擬場地布設,并指導設備物理層進行相應修正,反復迭代后,獲得最優的鉆進設計方案。

鉆中階段是設備物理層、虛擬模型層與數據處理層的交互優化和迭代,包括以下3 個部分。

1)設備物理層與虛擬模型層交互實現全周期演化

鉆孔在向地層深部延伸過程中,實體對象存在演化現象,主要表現為:(1)鉆井液在上返過程中,伴隨著孔深不斷增大,孔內液柱壓力增加,致使鉆井液出現滲透-失水現象,在孔壁形成連續的泥皮結構。(2)孔底鉆頭上切削具的磨損,會導致鉆孔的直徑出現減小的情況,增加底部粗徑鉆具(巖心管)的磨損。(3)在地表鉆機和鉆桿自重的作用下,高速旋轉的細長鉆桿柱會在孔內呈現螺旋彎曲的狀態,增大鉆桿的磨損。基于設備物理層實時采集的鉆進動態數據,賦予虛擬模型對應的演化狀態,從而實現更高精度、高仿真度的虛擬模型構建。

2)設備物理層與數據處理層交互實現全工況智能預測及事故預警

通過數據處理層的理論分析模型計算結果與設備物理層實測的數據進行比較,利用模式識別確定孔底鉆進工況,分析動力輸出與破碎過程的匹配程度,從鉆孔傾斜、鉆井液攜帶能力、孔內壓力波動、鉆具消耗等方面,進行鉆孔事故的全工況智能預測及事故預警。

3)虛擬模型層與設備物理層交互實現全參數優化控制

在虛擬模型層中進行鉆進參數的調整與優化,盡量減少和避免孔內事故的發生,并將經過虛擬模型層優化的參數輸入設備物理層中的鉆進設備實現鉆進過程的控制與修正。鉆進參數分為實時調整參數和周期調整參數,實時調整參數主要是地表設備能夠調節的輸入參數,如地表鉆壓、主動鉆桿轉速、泵量等,而周期調整參數,如鉆頭磨損率等,以非實時可調整參數為主,這類參數無法通過地表設備進行實時調控,但可以實現孔內事故綜合預測評判及鉆進質量評價。

鉆后階段是虛擬模型層與鉆探服務層的交互優化迭代,通過已采集鉆進數據,精確分析不同井段、不同作業狀態工作效率、反映作業整體狀況、現場操作水平以及井下狀況,提供后續鉆進事故施工設計參考。通過相同井況條件下的參數對比分析,優化得到最佳的鉆進施工方案,為區域其他鉆進作業的優化提供依據。

基于數字孿生的復雜地層鉆進智能服務平臺運行流程如圖6 所示。

圖6 基于數字孿生的復雜地層鉆進智能平臺運行流程Fig.6 Operation process of intelligent service platform for complex formation drilling based on digital twin

3 鉆探數字孿生原型系統示例

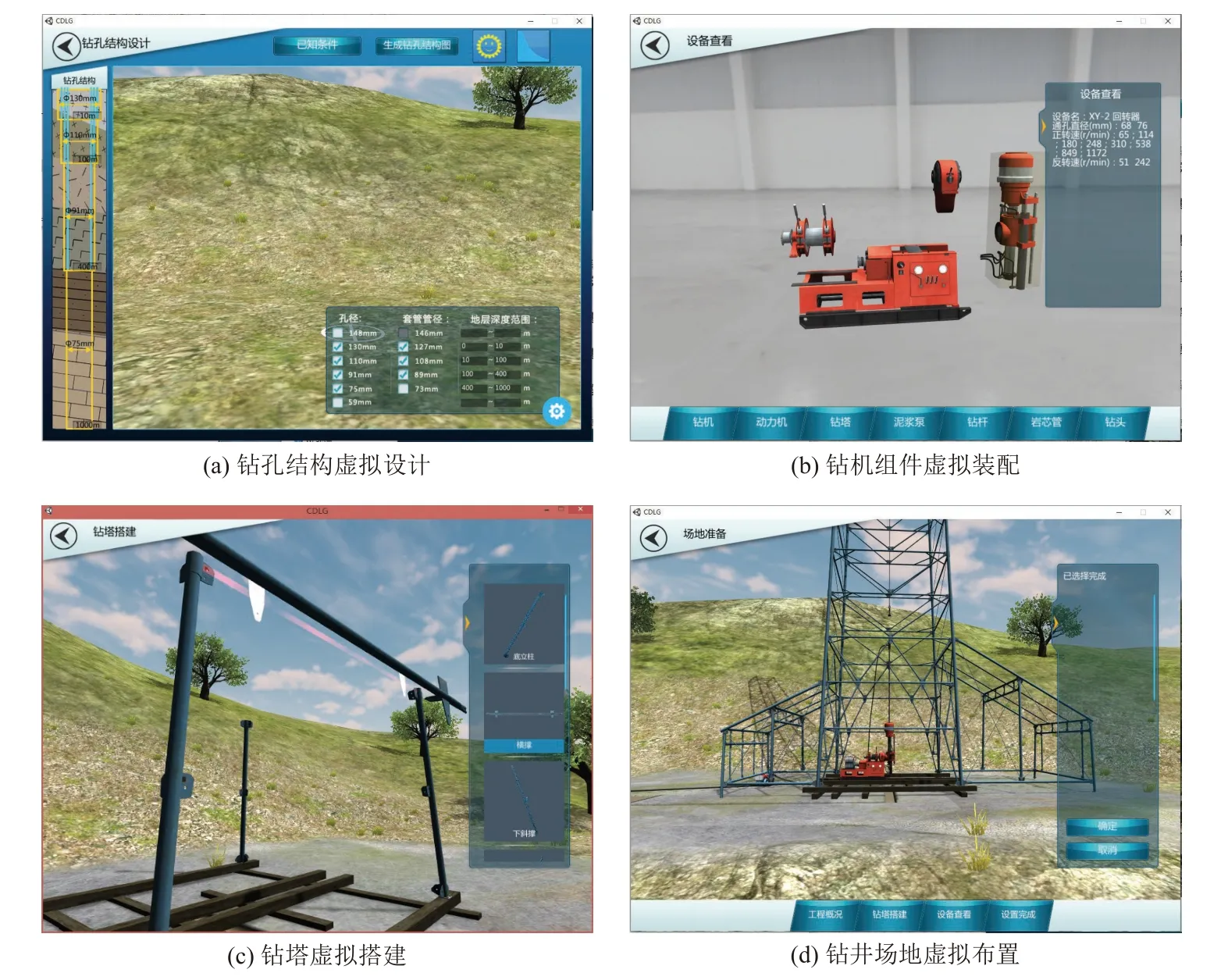

在實驗室條件下,利用Unity3D 初步實現了數字孿生鉆進設計原型系統,可以分別完成虛擬鉆孔數字化設計、鉆進過程孔內三維仿真和鉆進參數實時虛擬監測與控制等功能。

3.1 鉆孔數字虛擬化設計

根據地質條件(礦產種類、巖性、可鉆性、松散性、漏失、膨脹性能等),施工環境要素(高程、水電條件、季節、風力等)及鉆孔質量要求(取心率、鉆孔傾斜、水文等),形成虛擬場景,設計鉆孔結構,選取鉆進方法,確定鉆進設備,選取鉆井液類型,套管下放深度和直徑。根據數字化鉆孔設計成果,選取鉆機、泥漿泵、動力機和其他附屬設備和鉆塔,并實現地表鉆進場地虛擬布置,包括虛擬搭設鉆塔,布置鉆場和各類機具,實現鉆進設備交互性設備操作,如圖7 所示。

圖7 鉆孔數字虛擬場景Fig.7 Digital virtual scenario of drilling

3.2 鉆進過程孔底三維可視化

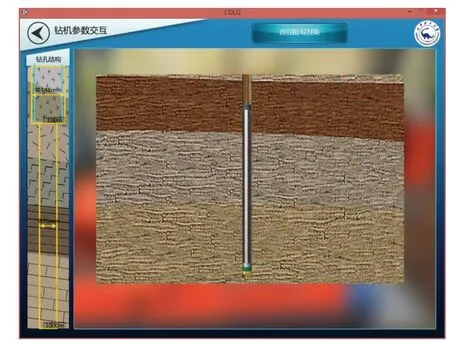

根據地層條件,再現鉆孔的三維地質環境,對地質鉆進實時數據監測情況,建立數字孿生模型,實現鉆孔的三維可視化,并通過數據驅動實現實時地層鉆進和虛擬地層鉆進的一一對應,包括地層信息、鉆孔軌跡、鉆桿動力形態、孔底破碎過程及鉆進速度的模擬仿真,鉆機參數交互界面如圖8 所示,包含鉆孔結構及鉆進實時剖面結構。

圖8 數據驅動的鉆進過程數字孿生虛擬模型Fig.8 Data-driven digital twin virtual model of drilling

3.3 鉆進過程參數虛擬監測及控制

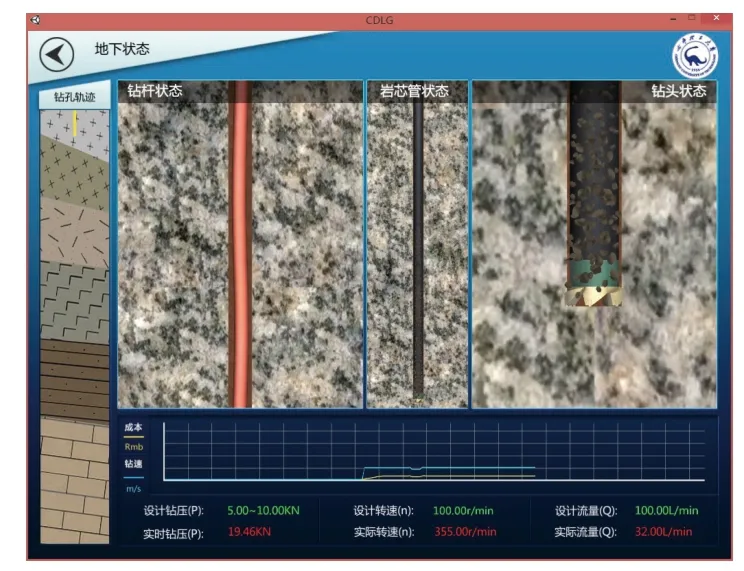

以鉆進過程中鉆桿發生屈曲導致巖心擾動明顯過程為例,數字孿生模型根據實時數據動態還原虛擬孔底破碎過程,隨著鉆桿上部壓力增大,鉆桿柱呈現螺旋屈曲狀態,加劇了鉆具與孔壁之間的接觸,巖心管在孔內出現不對稱破碎情況下產生偏倒,孔底鉆壓降低,致使切削具無法有效刻入巖體產生體積破碎,破碎后的巖屑顆粒逐漸減小,鉆進速度明顯降低,鉆進時間增長,進而導致巖心擾動明顯,影響鉆進質量,如圖9 所示為地下狀態界面,涉及鉆桿、巖心管及鉆頭狀態,并實時顯示設計與實際的鉆壓、轉速及流量。

圖9 鉆進過程事故虛擬監測Fig.9 Virtual monitoring of drilling accident

再通過鉆進參數設計系統,對現有鉆進過程參數進行調整,具體包括鉆壓、鉆速和泵量,通過提供系統優化設計參數和常規經驗設計參數2 種模式對鉆進參數進行控制優化。在系統優化設計參數模式下,系統根據當前井眼的地層對鉆進參數進行優化設計,常規設計參數則直接根據相關規范進行計算,鉆進參數設計系統界面如圖10 所示,涉及井身結構分段和鉆進參數計算。

圖10 鉆進參數設計系統Fig.10 Design system of drilling parameters

4 結論

a.采用數字孿生技術,提出了基于時序數據驅動的地質鉆探數字孿生模型體系構建方法,構建了數字孿生智能鉆探全周期服務平臺。

b.開發了數字孿生智能鉆進原型系統,實現了鉆前設備的數字化設計、鉆進過程孔內三維可視化和鉆進過程參數實時監測與控制的功能。

c.數字孿生智能鉆進技術為復雜地質條件下智能化鉆進、無人值守鉆進的早日實現提供了全新的路徑和方法,加強其在我國多種復雜地質條件下煤炭、石油、天然氣、頁巖氣等鉆探領域的工程現場應用及進一步驗證服務平臺可靠性將是下一步工作的主要研究方向。