艦船振動環境下機柜氣液熱交換器振動故障分析

朱曾輝,李維忠

(中國船舶集團有限公司第八研究院,南京 211153)

0 引 言

氣液熱交換器是艦船密閉機柜冷卻系統的關鍵部件,安裝在機柜背部。當機柜內部模塊工作時,其內部軸流風機對發熱器件進行強迫風冷散熱,熱風通過氣液熱交換器的離心風機進風口進入氣液熱交換器中,與熱交換器中的冷卻液進行熱量交換,冷卻后的空氣再次進入機柜,實現對機柜內部的冷卻[1]。

氣液熱交換器處于艦船主體區正弦振動環境,在正弦振動激勵下,氣液熱交換器會因緊固件松動或結構變形損壞而發生故障,導致機柜冷卻系統不能正常工作。因此,氣液熱交換器的結構設計應具有良好的剛度和強度,才能保證在艦船振動環境下的高可靠性。

本文采用正弦振動計算方法,對艦船正弦振動試驗中出現異響的氣液熱交換器進行故障分析,隨后改進氣液熱交換器離心風機安裝架的結構,并再次進行正弦振動計算,對比分析離心風機安裝架結構改進前后剛度和強度的變化,定位氣液熱交換器振動故障原因。

1 故障現象描述

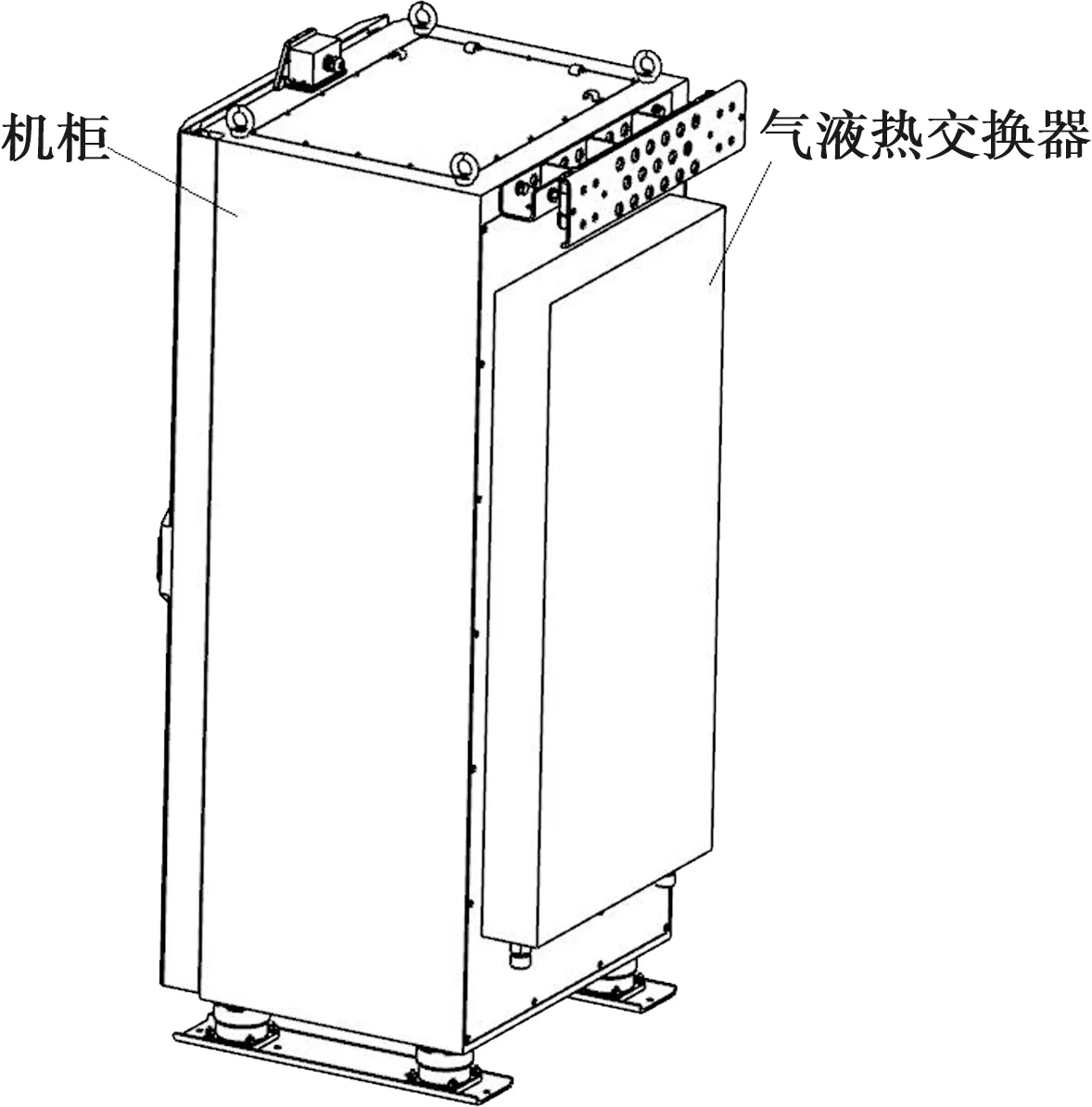

圖1(b)所示的氣液熱交換器安裝在機柜背部,機柜在160 kN電動振動臺進行艦船環境主體區垂向、橫向、縱向5 Hz~60 Hz正弦掃頻振動試驗,其中垂向為機柜安裝底板的法線方向,橫向為氣液熱交換器后面板法線方向。

(a)機柜

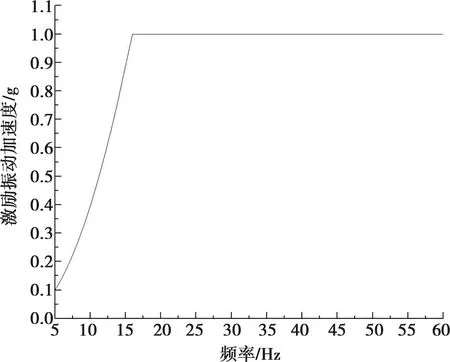

圖2為艦船環境主體區正弦振動試驗曲線,5 Hz~16 Hz激勵位移為1 mm,加速度隨著頻率增大而變大,16 Hz~60 Hz激勵加速度為1 g,激勵位移隨著頻率增大而減小,掃頻速率為1 oct/min。當橫向振動激勵頻率處于20 Hz~30 Hz之間,氣液熱交換器內部出現明顯的碰撞異響聲。

圖2 艦船環境主體區正弦振動試驗曲線

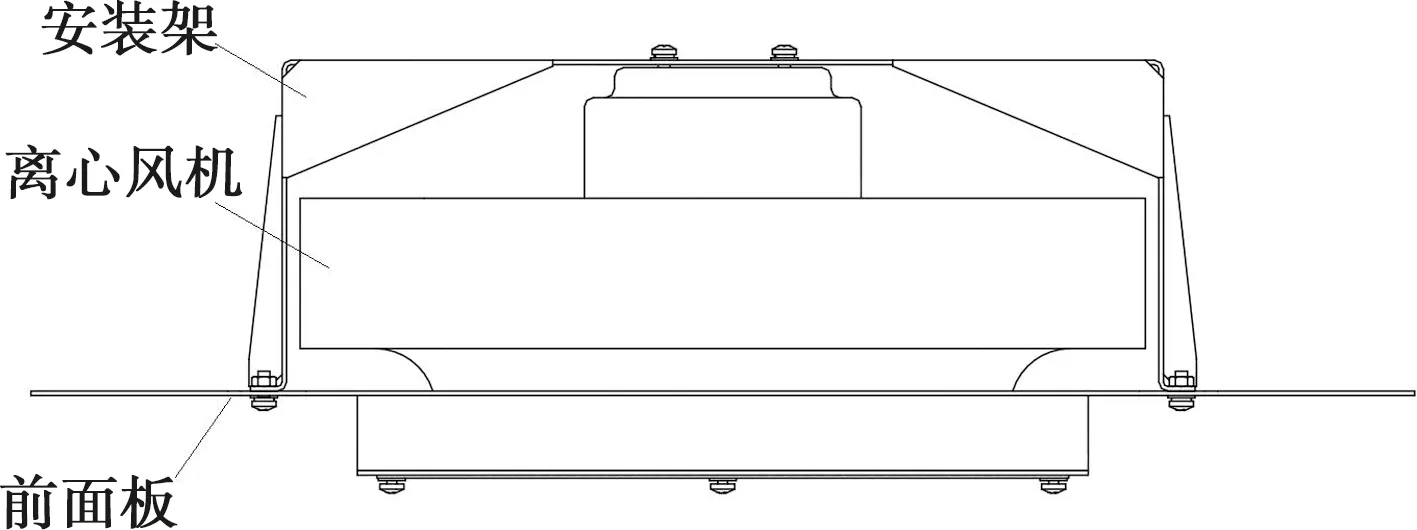

氣液熱交換器離心風機的前面板有油漆脫落層,經分析是由機柜振動試驗中風機與前面板發生碰撞而導致的。圖3為離心風機安裝架,安裝架材料為不銹鋼,厚度為1.5 mm,風機通過4個M4圓頭螺釘固定在安裝架上,安裝架通過6個M4圓頭螺釘固定在氣液熱交換器前面板上。以上緊固件均未松動,排除因風機安裝架松動造成風機與前面板碰撞這一因素。初步分析原因為風機安裝架諧振變形較大,從而導致風機與前面板碰撞而產生異響。

圖3 離心風機安裝架

2 理論分析

采用基于模態分析的諧響應分析法對風機安裝架進行正弦振動計算分析,以確定風機安裝架在連續正弦變化的周期性載荷作用下的動力學穩態響應,明確諧振變形的大小。諧響應分析動力學方程[2-4]可表示為

(1)

式中,M為質量矩陣;C為阻尼矩陣;K為剛度矩陣;F為激勵正弦波載荷幅值;f為激勵頻率;t為時間;z為位移響應矢量,且

z=Asin(2πft+φ)

(2)

式中,A為位移幅值矢量,其大小受激勵頻率、阻尼特性、結構自身固有頻率等因素影響;φ為位移響應矢量相對于激勵載荷滯后的相位角。

由式(1)和式(2)可求解得到:

A=1-4π2f2Msin(2πft+φ)+

2πfC[cos(2πft+φ)]-1·Fsin(2πft)+

Ksin(2πft+φ)

(3)

直接求解式(3)不能獲得解析解,須采用有限元方法計算。設定激勵頻率f的頻率范圍以及頻率計算步長,求解對應的響應位移,可獲得響應位移與激勵頻率的關系,通過頻響曲線的峰值頻率可得到風機安裝架正弦振動應力值。

3 風機安裝架正弦振動計算分析

3.1 有限元模型

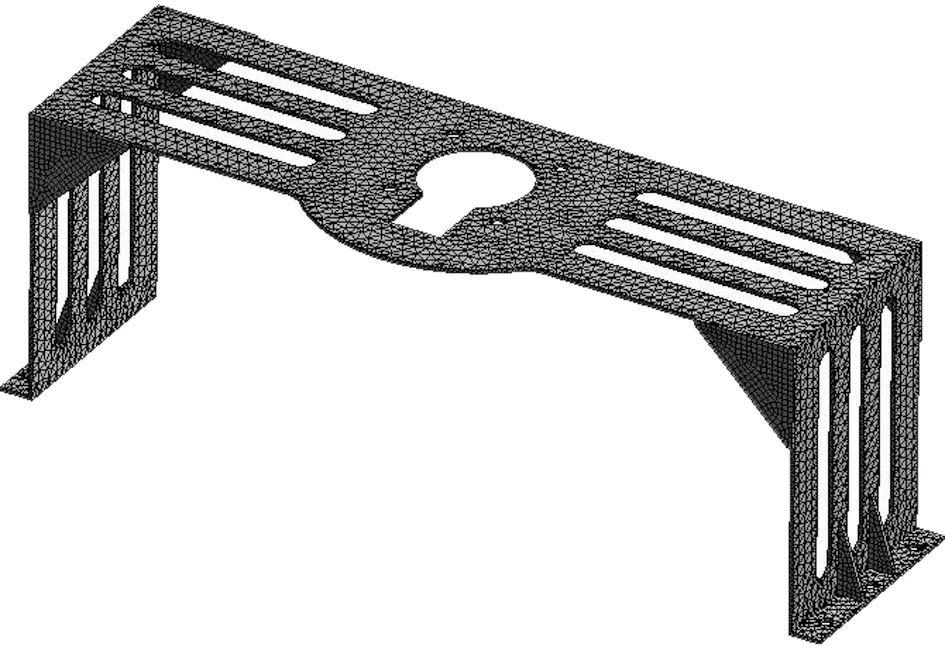

對風機安裝架模型中孔、圓角、倒角等特征進行簡化處理,風機采用質量點等效代替,以保證動力學計算模型剛度變化不大,以提高計算數據的可靠性。圖4為風機安裝架有限元模型,采用四面體單元和六面體單元進行網格劃分,有限元單元數量為20 429,節點數量為52 142[5-6]。

圖4 風機安裝架有限元模型

3.2 模態分析

固定約束風機安裝架底部6個安裝孔,對其前6階進行模態計算分析[7-8]。圖5為前6階模態振型,其模態頻率分別為21.7 Hz、28.7 Hz、29.9 Hz、127.4 Hz、349.6 Hz、373.7 Hz,風機安裝架第1階模態頻率小于艦船環境主體區正弦振動激勵最高頻率60 Hz,與出現振動異響對應的掃頻振動頻率范圍相吻合。由模態振型可知,風機安裝面變形為20 mm,風機與前面板的間隙為14 mm,可初步判斷氣液熱交換器振動故障原因是其風機安裝架剛性差,在21.7 Hz振動頻率處發生諧振,風機安裝面諧振變形大于其與前面板的間隙,風機與前面板發生碰撞,從而造成振動異響。由于安裝空間限制,不能增大風機與前面板的間隙,只能通過提高風機安裝架的剛性,使其一階模態頻率高于60 Hz,從而在正弦振動過程中不發生諧振變形。

(a)第1階

3.3 諧響應分析

在模態分析基礎上,在有限元分析軟件諧響應分析模塊中輸入圖2中的正弦振動激勵譜,計算風機安裝架正弦振動[9]。正弦振動激勵施加在安裝架整體上。

圖6給出了垂向、橫向和縱向正弦振動應力云圖。由于風機安裝面承載風機重量,因此風機安裝面應力分布值偏大。垂向最大振動應力位于風機安裝面上,橫向最大振動應力位于風機安裝面加強筋邊緣處,縱向最大振動應力位于底面加強筋邊緣處,垂向、橫向和縱向最大振動應力分別為9.9 MPa、15.4 MPa、22.2 MPa,縱向振動應力最大,最大振動應力遠小于其材料不銹鋼的屈服強度205 MPa,即安裝架抗振動強度較好。

(a) 垂向

4 結構改進后正弦振動計算分析

4.1 有限元模型

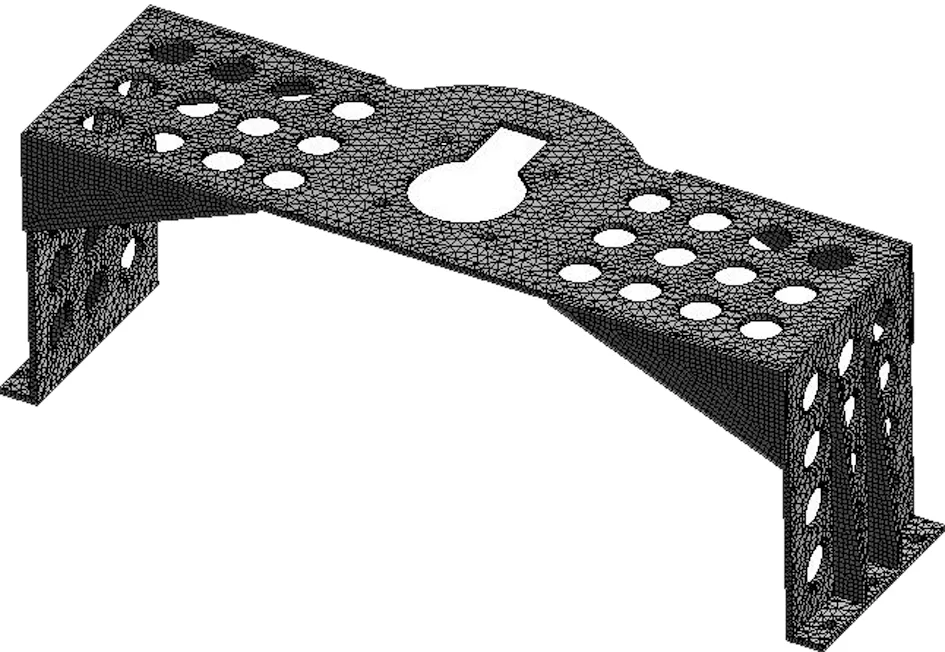

根據第3節改進設計結構剛性薄弱處,安裝架鋼板厚度從1.5 mm增加到2.5 mm,增大兩側加強筋的長度,減重孔由長偠形孔改為圓孔。安裝架重量由0.4 kg增加到0.8 kg[10-11]。計算分析結構改進后的風機安裝架正弦振動,方法與第3節相同。

圖7為結構改進后風機安裝架有限元模型,采用四面體單元和六面體單元進行網格劃分,有限元單元數量為29 387,節點數量為83 833。

圖7 結構改進后風機安裝架有限元模型

4.2 模態分析

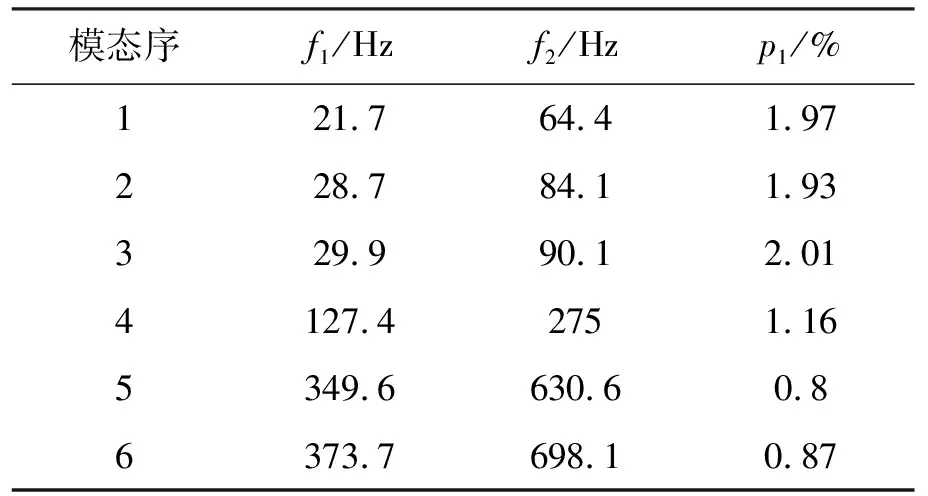

圖8為結構改進后前6階模態振型,表1為結構改進前后模態頻率對比,其中f1為結構改進前模態頻率,f2為結構改進后模態頻率,p1為結構改進后模態頻率增大倍數。可以看出:相對于結構改進前,風機安裝架前6階模態頻率明顯變大,第3階模態頻率增幅最大為2.01倍,第1階模態頻率64.4 Hz高于振動激勵上限頻率60 Hz,即結構改進后風機安裝架剛性好,在5 Hz~60 Hz振動頻率范圍內不會產生諧振。

表1 結構改進前后模態頻率對比

(a)第1階

4.3 諧響應分析

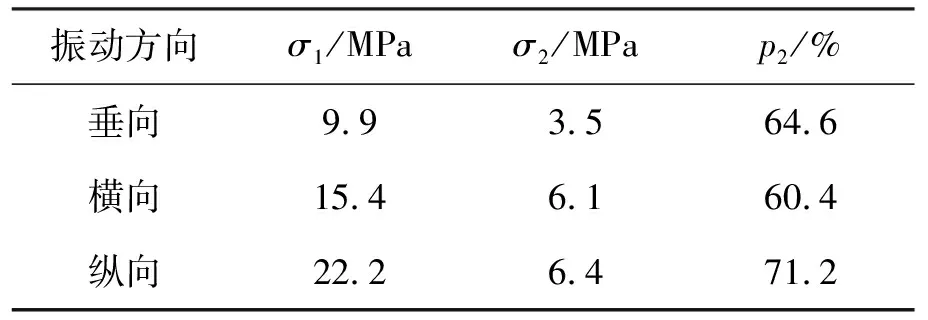

圖9給出了結構改進后垂向、橫向和縱向正弦振動應力云圖,垂向最大振動應力位于風機安裝面加強筋邊緣處,橫向最大振動應力位于側面上,縱向最大振動應力位于底面加強筋邊緣處。垂向、橫向和縱向最大振動應力分別為3.5 MPa、6.1 MPa、6.4 MPa。表2為結構改進前后最大振動應力對比,其中σ1為結構改進前最大振動應力,σ2為結構改進后最大振動應力,p2為結構改進后最大振動應力下降占比。相對于結構改進前,風機安裝架最大振動應力明顯降低,縱向下降最大為71.2%,即安裝架抗振動強度有所提高。

表2 結構改進前后最大振動應力對比

(a)垂向

結構改進后的風機安裝架安裝在氣液熱交換器上,再次進行垂向、橫向和縱向振動試驗。在試驗過程中未出現振動異響,即氣液熱交換器振動故障是由于其風機安裝架剛性差,產生諧振,進而導致安裝架變形大,風機與前后面板發生碰撞,造成振動異響。

5 結束語

氣液熱交換器內部的離心風機安裝架第1階模態頻率21.7 Hz小于艦船環境主體區正弦振動試驗最高激勵頻率60 Hz,不同振動方向上最大振動應力為22.2 MPa,遠小于安裝架材料的屈服強度。風機安裝架結構強度良好,但剛度差,表明氣液熱交換器振動故障是由于其內部風機安裝架發生的諧振變形大于其與前面板的間隙,導致風機與前面板發生碰撞,從而出現振動異響。結構改進后的風機安裝架重量增加0.4 kg,第1階模態頻率增大1.97倍且高于60 Hz,最大振動應力下降71.2%,即剛度和強度均顯著提高,且振動試驗未出現異響,表明該結構改進方案可行且有效。