大管徑PECVD設備加熱時的總功率調控方法

符慧能,花 奇,鐘廣超

(湖南紅太陽光電科技有限公司,長沙 410000)

0 引言

近年來,隨著太陽能級硅片技術的進步及光伏發電面臨的平價上網成本壓力,光伏組件技術有向大尺寸、高功率密度方向發展的趨勢[1]。大尺寸硅片在成本和光電轉換效率上具備明顯優勢,可幫助下游的太陽電池、光伏組件、光伏電站等環節實現增效降本。隨著大尺寸硅片成為提升光伏組件輸出功率的最有效方案之一,與其相關的太陽電池生產設備也需要配套升級。

在太陽電池制備的鈍化工序中,會使用到管式等離子體增強化學氣相沉積(PECVD)設備,利用大尺寸硅片制備太陽電池意味著需采用具有大管徑爐管的PECVD設備(下文簡稱為“大管徑PECVD設備”),爐管加熱時則需要匹配更大功率,導致單臺PECVD設備加熱時的理論最大功率增加了30%左右。但考慮到成本,大部分太陽電池生產車間的廠務供能指標并未相應增大,導致采用大管徑PECVD設備加熱時的功率無法滿足需求。因此,如何解決大管徑PECVD設備大功率下的供電矛盾成為設備升級的一大難題。基于此,本文以大管徑6管PECVD設備(即6個爐管6個溫區)為例,通過利用控制系統實時監測各爐管的工藝過程狀態、加熱功率輸出需求等數據,根據每個爐管溫度對該爐管工藝的影響程度,智能調控各爐管各溫區的加熱功率輸出上限,以確保設備總功率保持在最大允許功率之內。

1 設備總功率調節需求

PECVD是在硅片表面鍍制減反射膜時主要采用的技術。該技術是向爐管反應室腔體中通入工藝氣體,利用射頻放電產生等離子體,工藝氣體在等離子體中獲得能量后被激發、電離,發生化學反應生成氮化硅,并在硅片表面沉積形成氮化硅薄膜的過程[2]。本文研究基于大管徑6管PECVD設備,該設備的控制系統由工控機、6個管控系統、上下料系統等組成。工控機運行上位機程序作為人機界面接口;管控系統控制相應工藝爐管的運行,實時控制推舟、溫度、流量、壓力、高頻功率等相關工藝狀態;上下料系統負責石墨舟的搬運及其狀態信息的管理;各個可編程邏輯控制器(PLC)之間,以及上位機和PLC之間均采用基于TCP/IP的通信協議進行數據交換。

PECVD設備涉及到溫度、流量、壓力、高頻功率等多個方面的控制,由于工藝過程中需要快速升溫,需要配置大功率加熱器件,將滿載硅片的大尺寸石墨舟從常溫快速加熱到工藝溫度(450~550 ℃之間),因此,設備的主要功率部件是爐體加熱部分。

本大管徑PECVD設備的每個爐管配置1個額定功率為95 kW的變壓器,加熱時的總額定功率為570 kW,加上高頻電源和真空泵等大功率器件,設備的總功率達到620 kW左右。以某公司的實際項目需求為例,其招標文件中廠務供能指標規定設備的最大允許功率不能超過450 kW,此公司的大管徑6管PECVD設備的額定功率超出最大允許功率的37%以上。當出現多個爐管同時滿功率升溫的情況時,設備總電流會超出供電柜的最大允許電流,總斷路器會自動安全跳閘,出現設備停機這種重大電氣故障。

大管徑6管PECVD設備正常生產過程中,由于上下料系統的機械手一次只能執行某個爐管的搬舟動作,自動模式下動作節拍會使各爐管的工藝間隔啟動,因此每個爐管的工藝升溫過程會相互錯開,設備實時功率是遠低于額定功率的。但當車間出現停機復機、生產待料等特殊情況時,出現各爐管同時升溫的情況的概率較大,此時設備存在跳閘的故障風險。綜上所述,通過控制系統調節設備總實時功率的方式是可行而有必要的。

2 加熱時總功率的調節方法

2.1 PECVD設備的溫度控制原理

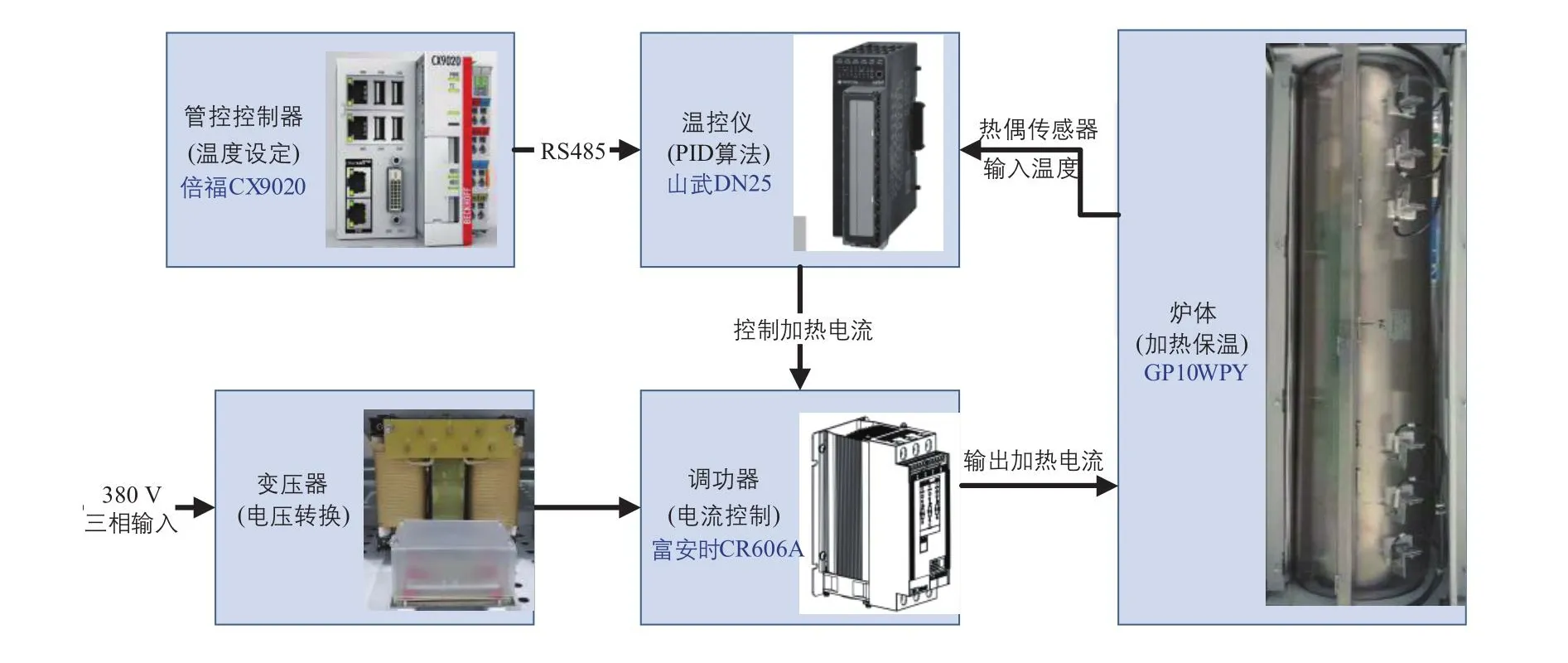

PECVD設備的溫度控制原理圖如圖1所示。

圖1 PECVD設備的溫度控制原理圖Fig.1 Schematic diagram of temperature control of PECVD equipment

溫控儀接收到爐管PLC設定的溫度后,通過內外熱偶傳感器檢測各溫區實際溫度,根據設定溫度和實際溫度的差值,溫控儀通過比例-積分-微分(PID)算法計算控制電流,調功器根據控制電流值控制實際加熱電流,從而達到爐體控溫的效果。

溫控儀中操作量輸出值MV為變量,與輸入到調功器的電流大小成正比關系,調功器輸入電流大小與設備加熱時的實時功率成正比關系,因此設備中溫控儀的操作量輸出值的總和與設備加熱時的實時功率成正比關系。MVLi為溫控儀操作量輸出的上限。在實際調控方案中,PLC實時調整溫控儀操作量輸出上限,實現對操作量輸出值的實時控制,從而達到對設備加熱時總功率的控制。

2.2 PECVD設備的工藝狀態

針對爐管,PECVD設備控制系統的運行狀態分為4類,分別為未工藝、工藝未淀積、工藝淀積中、工藝淀積完成。考慮溫度對工藝的影響程度,工藝淀積中受到的影響程度最大,此時爐管執行到沉積薄膜的階段,溫度偏差也會對薄膜工藝質量產生較大影響,因此需要最大限度的滿足工藝加熱需求;工藝未淀積受到的影響程度其次,此時爐管內石墨舟處于升溫階段,加熱功率大小決定了到達工藝設定溫度所需的時間,也決定了設備的產能;未工藝受到的影響程度最小,此時爐管處于空閑狀態,溫度對設備無影響。綜上可得到溫度對PECVD設備控制系統運行狀態的影響程度:工藝淀積中>工藝未淀積>工藝淀積完成>未工藝。

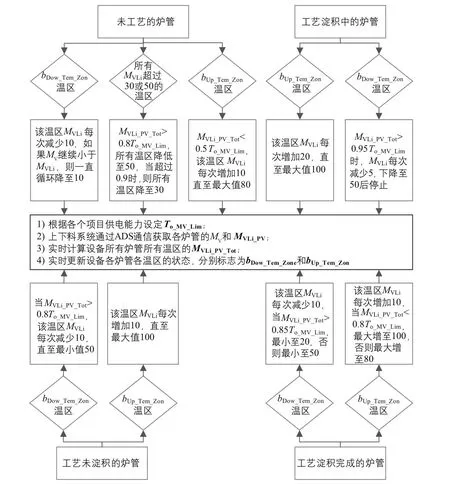

2.3 加熱時總功率實時調控邏輯

控制系統實時監控各爐管的工藝狀態和加熱狀態,確保設備加熱時的總功率不超過運行范圍,根據各爐管的加熱需求和受影響程度分配各爐管各溫區加熱時的功率輸出上限,即分配各個溫區的加熱能力。在上下料系統控制程序中增加了功率控制功能模塊FB_PowerControl,可實現加熱時總功率的實時控制,該功能模塊由ADS(倍福控制器內基于TCP/IP的一種通信協議)通信功能模塊TubeADS、操作量自動更新功能模塊MVUpadate和操作量自動調節功能模塊MVAutoCtr組成。

1) TubeADS功能模塊:使用基于TCP/IP的協議實現PLC之間的數據交換,將各爐管的工藝狀態和加熱狀態統計到上下料系統。該功能模塊內使用狀態機以200 ms為周期進行循環讀寫,其中,讀取模塊ADS_READ通過ADS協議獲取各爐管的工藝狀態、淀積狀態、溫控儀各溫區實時操作量輸出值MV_PV、輸出上限MVLi_PV;寫入模塊ADS_WRITE通過ADS協議寫入各爐管各溫區輸出上限MVLi_SV。

2) MVUpadate功能模塊:該功能模塊根據設定的功率安全系數(即廠務供能指標允許的設備最大功率與設備最大功率的比值)計算出設備加熱時功率輸出總和上限值,同時實時計算設備加熱時的功率輸出限制總量,并判斷各溫區的加熱需求。

設備加熱時功率輸出總和上限To_MV_Lim是根據設備的爐管數、溫區數和功率安全系數這3個參數計算得出,每個項目根據設備和廠務情況可以得到固定的數值。該數值是設備加熱時總功率的調節目標,設備所有爐管所有溫區的輸出總和不能超過該限制值。設備加熱時功率輸出限制總量MVLi_PV_Tot為各爐管各溫區輸出上限值相加得到,基于溫控儀控制原理,各溫區實時加熱時的操作量輸出小于等于輸出上限,因此只要設備加熱時功率輸出限制總量小于設備加熱時功率輸出總和上限值,則設備的操作量輸出總和也會保持在安全限制之下。溫區加熱需求通過比較操作量輸出值和操作量輸出上限值得到,當某溫區操作量輸出值等于操作量輸出上限時,則標記該溫區為加熱輸出需求區bUp_Tem_Zon;當操作量輸出值小于操作量輸出上限值,則標記該溫區為加熱輸出冗余區bDow_Tem_Zon。

3) MVAutoCtr功能模塊:根據設備的實時功率輸出限制總和、設備加熱時功率輸出限制總量占設備加熱時功率輸出總和上限值的比例P(下文簡稱為“功率限制比例”)及各爐管的工藝狀態,實時分配各溫區的操作量輸出上限值。

對于未工藝的爐管,其加熱輸出冗余區溫區的操作量輸出上限每次下降10,直至降至最小值10;其加熱輸出需求區溫區,當MVLi_PV_Tot<0.5To_MV_Lim時,該溫區的操作量輸出上限每次增加10,直至達到最大值80;當MVLi_PV_Tot>0.8To_MV_Lim時,所有溫區(冗余區+需求區)的數值降低至50;當功率限制比例超過0.9時,則所有溫區的數值降至30。

對于工藝淀積中的爐管,其加熱輸出需求區溫區的操作量輸出上限每次增加20,直至最大值100;其加熱輸出冗余區溫區,當MVLi_PV_Tot>0.95To_MV_Lim時,操作量輸出上限每次減少5,最小下降至50。

對于工藝未淀積的爐管,其加熱輸出冗余區溫區,當MVLi_PV_Tot>0.8To_MV_Lim時,操作量輸出上限值每次減少10,直至最小值50;其加熱輸出需求區溫區的操作量輸出上限每次增加10,直至最大值100。

對于工藝淀積完成的爐管,其加熱輸出冗余區溫區的操作量輸出上限值每次減少10,當MVLi_PV_Tot>0.85To_MV_Lim時,最小降至20;否則最小降至50。其加熱輸出需求區溫區的操作量輸出上限值每次增加10,當MVLi_PV_Tot<0.8To_MV_Lim時,最大增至100;否則最大增至80。

功率控制功能模塊的邏輯框圖如圖2所示。

圖2 功率控制功能模塊的邏輯框圖Fig.2 Logic block diagram of power control function module

3 現場測試

以大管徑6管PECVD設備作為測試對象,在總進電處電氣板安裝由長沙威盛電子科技有限公司生產的型號為DTSD342的電能表作為測量儀器。被測設備處于不同的功率限制比例且各爐管處于不同工藝狀態下,記錄設備的總功率輸出和各爐管的工藝數據,以此為基礎分析上述調控方法的可行性和有效性。電能表的實時功率監測圖如圖3所示。

圖3 電能表的實時功率監測圖Fig.3 Real time power monitoring picture of electric energy meters

測試時使用在廠務需求中常見的0.65和0.75這兩種功率安全系數,在兩種功率安全系數下,單臺PECVD設備理論允許的全功率升溫爐管數分別為3.9和4.5,則4個爐管同時工藝升溫不會超過安全功率限制,因此只需模擬5個爐管和6個爐管同時工藝升溫時的情況。

功率調節對工藝影響的測試結果如表1所示。表中:單爐管超時系數等于單爐管恒溫步最長超時時間/單爐管恒溫步時間;設備整體超時系數等于設備恒溫步總超時時間/(單爐管恒溫步時間×6);工藝中的正常恒溫時間為720 s。

表1 功率調節對工藝影響的測試結果Table 1 Test Results of power regulation impact on process

根據表1的測試結果可以看出:

1)當功率安全系數為0.65時,在同時啟動5個爐管的情況下,單爐管恒溫步最長超時時間為68 s,相對于單次工藝中的正常恒溫時間(720 s)而言,單爐管超時系數為0.094;此時對應的設備恒溫步總超時時間為168 s,相比于設備恒溫步總時間,設備整體超時系數為0.039。當功率安全系數為0.65時,在同時啟動6個爐管的情況下,單爐管超時系數為0.186,對應的設備整體超時系數為0.079。

2)當功率安全系數為0.75時,在同時啟動5個爐管的情況下,單爐管超時系數為0.063,對應的設備整體超時系數為0.029;在同時啟動6個爐管的情況下,單爐管超時系數為0.136,對應的設備整體超時系數為0.043。

根據以上結果可以看出,在現有廠房PECVD設備條件下,即使6個爐管同時啟動工藝,通過采用本文提出的加熱時總功率調節方法,設備整體產能受到的影響不會超過8%;而且在不增加設備硬件的情況下,既保證了設備加熱時功率保持在安全功率范圍之內,又最小程度的影響了設備的產能。

4 結論

針對大管徑PECVD設備爐管數量增多,以及爐管加熱時設備功率增大,從而導致設備總功率超過車間最大允許功率限制的情況,本文以大管徑6管PECVD設備為例,通過利用控制系統實時監測各爐管的工藝過程狀態、加熱功率輸出需求等數據,并根據每個爐管溫度對該爐管工藝的影響程度,智能調控各爐管各溫區的加熱功率輸出上限,確保了設備總功率保持在最大允許功率之內。實測結果顯示:即使在6個爐管同時啟動工藝的極端工況下,通過采用本文提出的加熱時的總功率調節方法,設備整體產能受到的影響也不會超過8%;而且在不增加設備硬件的情況下,既保證了設備加熱時的功率保持在安全功率范圍之內,又最小程度的影響了設備的產能。為解決設備總功率需求和車間廠務供給之間的矛盾提供了一種低成本而高效的創新方法。