大跨徑懸索橋非對稱多用途塔頂門架設計與安裝

駱龍炳,許 可

(南京市公共工程建設中心,江蘇 南京 210000)

0 引言

塔頂門架是懸索橋上部結構施工的關鍵大臨結構,廣泛應用于南京四橋、虎門二橋等大跨徑懸索橋上部結構施工。國內懸索橋塔頂門架的主要功能是主索鞍吊裝,聶東等[1]對山區超高索塔主索鞍安裝進行了研究;童俊豪等[2]對虎門二橋主索鞍安裝進行了研究。石虎強等[3]對懸索橋塔頂門架標準化設計進行了研究。非對稱多用途塔頂門架在大跨徑懸索橋施工中應用的案例不多,主塔N字鋼結構的安裝在國內同類型項目中應用尚屬首次。隨著交通建設高質量發展,大跨徑懸索橋的外觀設計也將不斷創新,非對稱多用途塔頂門架將會在更多項目中得到應用。

1 工程概況

南京仙新路長江大橋主橋采用主跨1 760 m鋼箱梁懸索橋,主纜的跨度布置為(580+1 760+580)m。主塔采用H型混凝土塔,高度為270.585 m。主塔上橫梁采用N字造型鋼外包混凝土組合結構,N字鋼結構總高60 m,鋼結構N字造型將整個主塔混凝土上橫梁包裹在內。為了便于制造及安裝,整個N字外包鋼結構劃分為8個節段,單節段結構自重不超過100 t,節段之間采用對接焊接連接。塔柱截面設計為五邊形截面,塔頂面積狹小,塔頂門架4根立柱無法全部支承在塔柱頂面,門架為非對稱結構。主索鞍縱向分兩塊制造,單件吊裝重量約85 t,吊至塔頂后用高強螺栓拼接。格柵長度13.29 m,高度3.43 m,橫向寬度4.2 m,質量約51 t。

2 北主塔塔頂門架設計

本項目北主塔塔頂門架的主要功能為N字鋼結構安裝和主索鞍安裝,同時為主纜架設、纜載吊機安裝等施工提供吊裝系統及支撐系統。上部結構施工和北主塔塔頂N字鋼結構安裝分別由兩個不同的施工單位實施,為保障工程進度,先進行主索鞍安裝、貓道架設和主纜架設,再進行塔頂N字鋼結構安裝。兩家施工單位都需要通過塔頂門架完成相應的施工內容,但施工工況不盡相同,特別是N字鋼結構安裝風險很大,因此,塔頂門架需要進行系統性設計。

2.1 北主塔塔頂門架結構設計

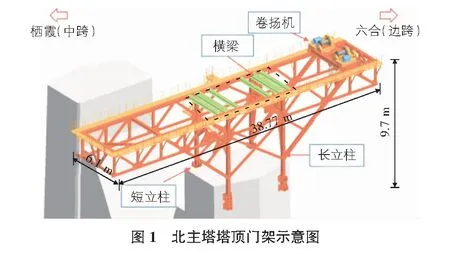

北主塔上下游塔肢各設有1套塔頂門架,門架采用桁架結構,各構件之間采用栓、焊結合的方式連接。北塔塔頂門架考慮在中跨側進行主索鞍起重吊裝及纜載吊機起重吊裝,門架設計成雙鷹嘴結構,中跨側懸挑17 m,邊跨側懸挑13.8 m,門架總長38.77 m,高9.7 m,門架豎桿順橋向間距8.0 m,橫橋向間距6.1 m(見圖1)。考慮到本項目塔頂門架為非對稱結構且存在N字鋼結構吊裝這一特殊工況,故設計塔頂門架時對塔頂門架立柱構件進行加強,立柱采用HW400型鋼貼板2 cm,且采用Q355B材質;門架斜桿及上平桿采用HW400型鋼貼板1.2 cm加強,平聯及斜撐采用雙拼[32a,柱腳支撐牛腿采用2HW400×400型鋼。除門架立柱外,其余桿件采用Q235B材質。

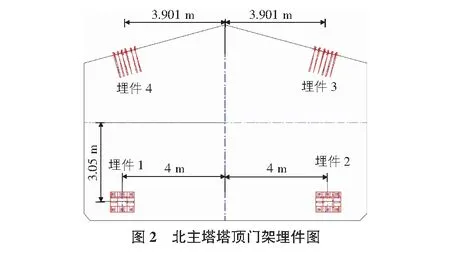

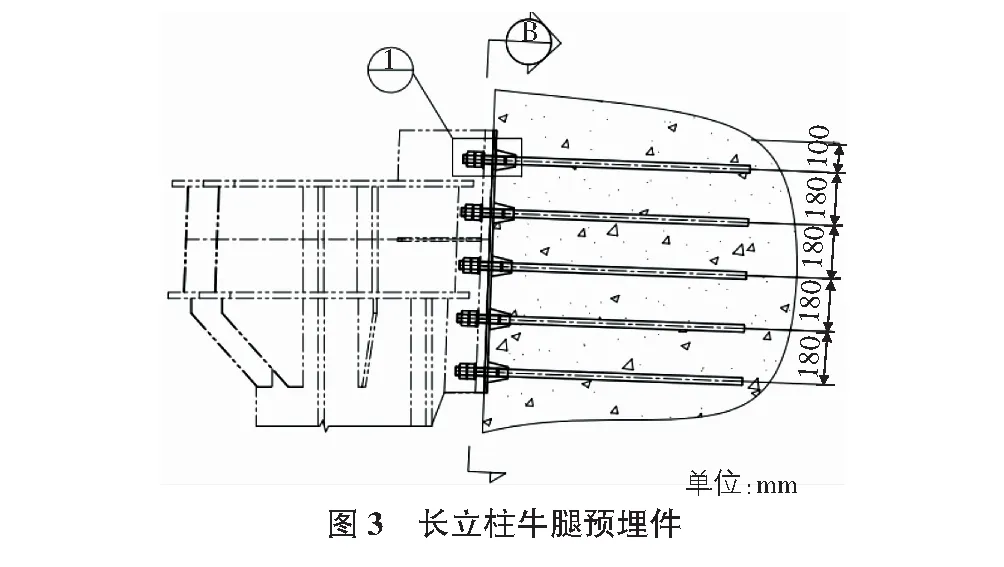

由于塔頂門架4根立柱無法全部支承在塔頂,故門架2根短立柱支承在塔頂、2根長立柱支承在塔側面牛腿上。門架立柱設計有4個預埋件(如圖2所示),埋件1和埋件2布置在塔頂,采用預埋柱腳螺栓的結構形式,分別有6根φ56 mm柱腳螺栓;埋件3和埋件4布置在塔側面,分別采用30 mm厚錨板和30根φ28 mm錨筋(如圖3所示)。短立柱柱腳位置設置剛性箱型底座與埋件1和埋件2栓接;設置牛腿與埋件3和埋件4栓接,長立柱支承在牛腿上并與牛腿焊接。

門架結構主桁架吊裝格柵及主索鞍在邊跨側,吊裝時需安裝主桁架中跨側桁架片聯系,塔頂及邊跨側聯系(圖1中虛線范圍的橫梁)暫時不安裝。格柵及主索鞍吊裝完畢后,繼續安裝所有頂層橫向連接,用以貓道架設及主纜索股牽引。貓道架設、主纜架設等工作完成后,需要對原有塔頂門架進行改造,在原有結構的基礎上增加了部分聯系桿件(雙拼[32a),并加裝N字鋼結構起吊系統,用以吊裝N字鋼結構。N字鋼結構吊裝結束后,需安裝桁架片斜桿橫向連接桿件用以吊裝纜載吊機。

2.2 起吊系統設計

塔頂門架起吊系統由起吊平移小車、15 t卷揚機、80 t滑車組、牽引鋼絞線、電動葫蘆等組成,上、下游塔柱均采用獨立的起吊系統,各布置2臺15 t卷揚機在門架頂面的平移小車上,卷揚機鋼絲繩穿過定滑輪走6線連接動滑輪,2臺卷揚機由一個控制系統控制。在塔頂門架頂設置軌道,平移小車在軌道上行走。

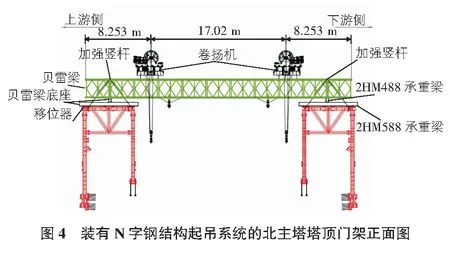

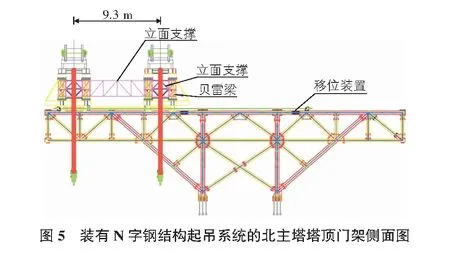

N字鋼結構起吊系統單獨進行設計。在現有上下游塔頂門架頂面安裝縱橫向分配梁構成天車系統,該結構由2套“200型貝雷梁”組成,2套貝雷梁通過立面支撐架連接成整體;單套貝雷梁由2組貝雷梁構成,2組貝雷梁通過立面支撐架和水平支撐連接;單組貝雷梁為4排貝雷片。貝雷梁通過分配梁底座支承在上下游塔頂門架頂面。貝雷梁底座由縱橫梁組成,縱梁采用雙拼HM488×300型鋼,長4.9 m;橫梁采用雙拼HM588×300型鋼,長7.4 m。在貝雷梁支點位置設置加強豎桿(見圖4,圖5)。采用4臺10 t卷揚機提供重起動力,卷揚機鋼絲繩穿過定滑輪走10線連接動滑輪,吊裝系統分配梁采用Ⅰ25a型鋼,并鋪設軌道供卷揚機進行東西方向移動。裝有N字鋼結構起吊系統的北主塔塔頂門架側面圖見圖5。

2.3 門架結構仿真驗算

2.3.1 常規工況

采用midas有限元分析軟件對常規工況施工進行計算分析,門架各桿件均采用梁單元模擬,邊界條件為:門架在底部錨固位置固接,運行小車與門架軌道之間采用鉸接即釋放相應轉動自由度。

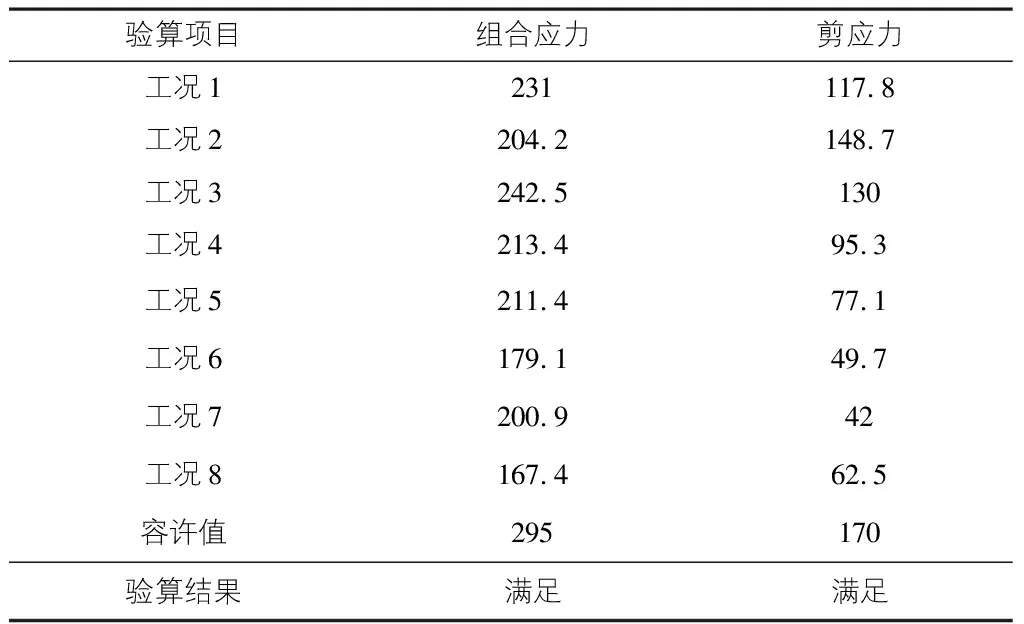

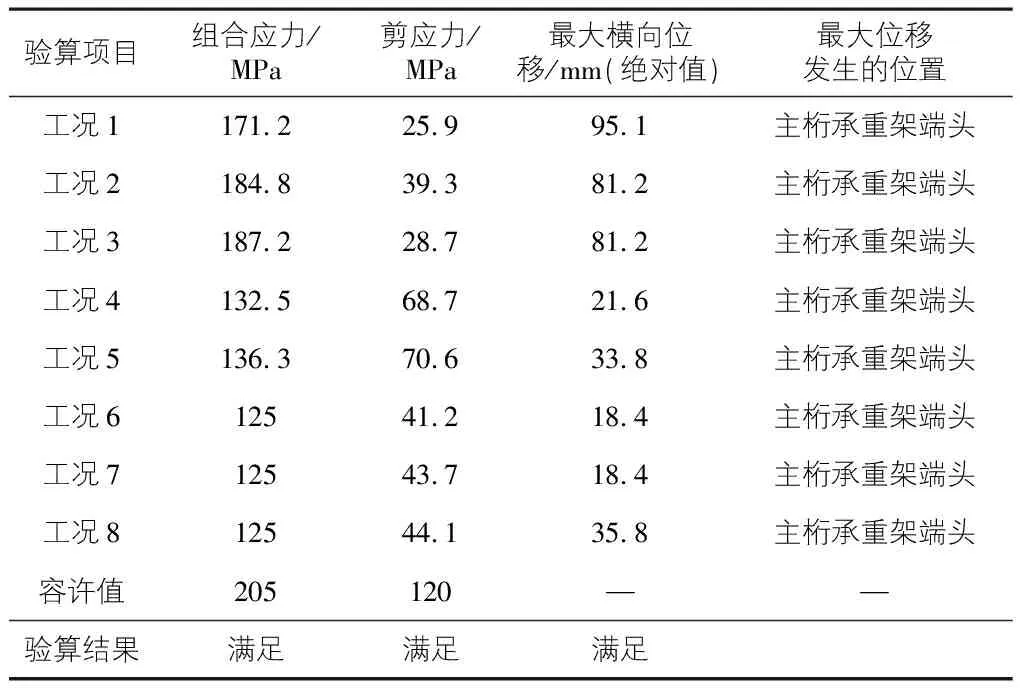

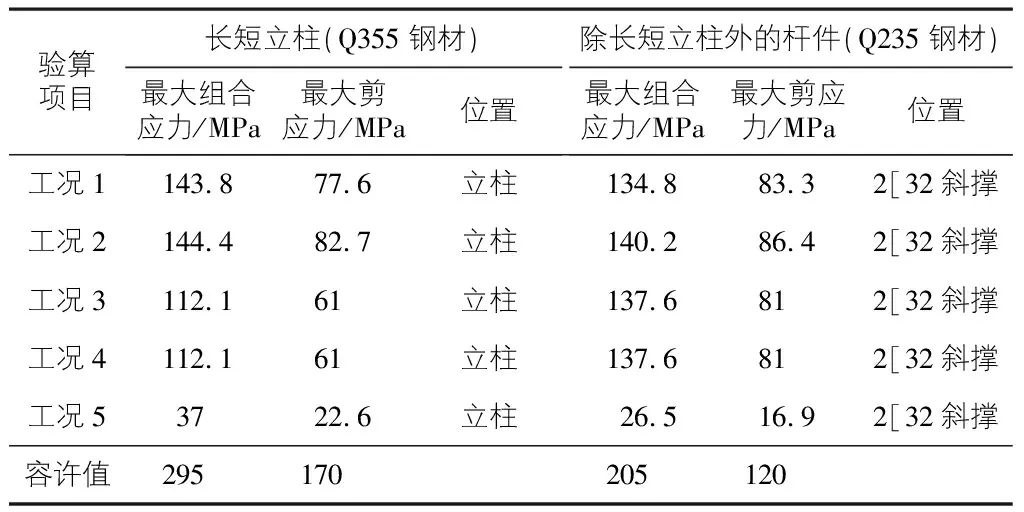

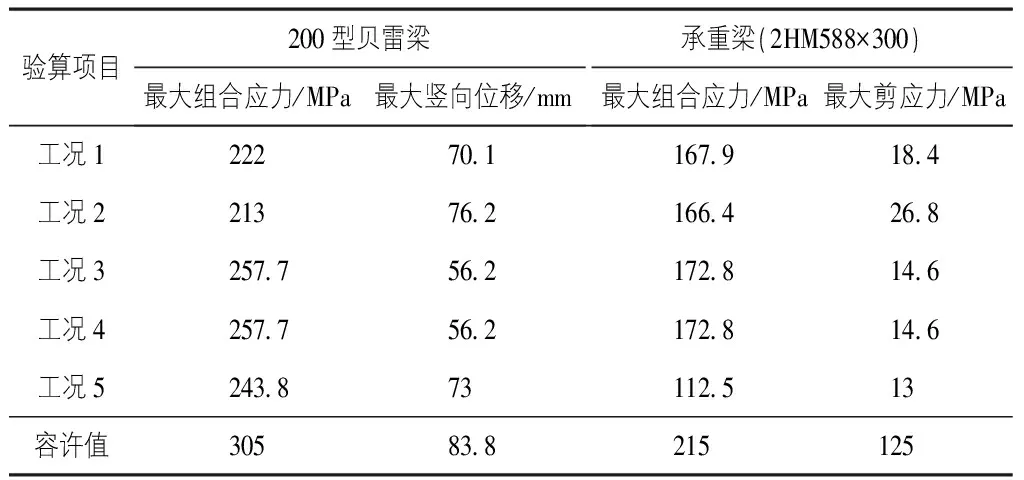

常規工況分別為:工況1:格柵板吊裝工況,吊裝荷載按520 kN計算。工況2:主索鞍吊裝工況,吊裝荷載按950 kN計算。工況3:主索鞍上下承板吊裝工況,吊裝荷載按630 kN計算。工況4:邊跨單側提升主纜索股工況。工況5:兩側提升主纜索股工況。工況6:纜載吊機行走總成吊裝工況,吊裝荷載按405 kN計算。工況7:纜載吊機提升負重節段吊裝工況,吊裝荷載按329 kN計算。工況8:極限風速工況。在不同工況荷載作用下,塔頂門架結構驗算結果見表1,表2。驗算結果表明:塔頂門架的強度、剛度、整體穩定性均滿足要求,限于篇幅原因省略結構剛度和整體穩定性驗算結果。

表1 塔頂門架結構驗算結果(長短立柱) MPa

表2 塔頂門架結構驗算結果(除長短立柱外的桿件)

2.3.2 N字鋼結構吊裝工況

采用midas軟件對N字鋼結構吊裝進行計算分析,門架各桿件均采用梁單元模擬,吊裝荷載以節點荷載的形式加到頂部虛擬HN900×300型鋼上(以模擬10 t卷揚機),所受風荷載以點荷載形式加載到結構對應位置,分配梁和200型貝雷梁之間、200型貝雷梁和承重梁之間均采用彈性連接,門架底部采用固定約束。

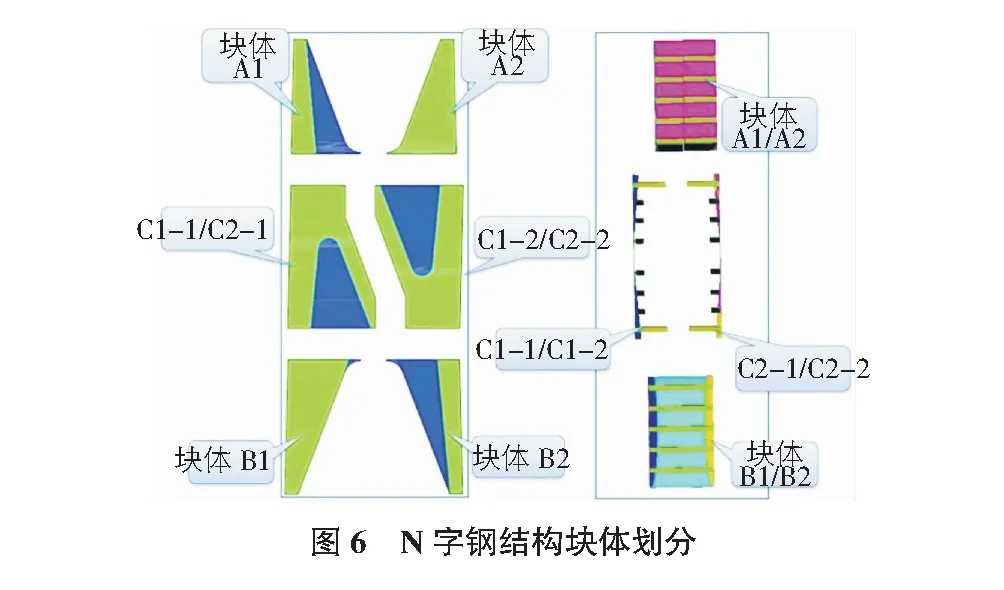

鋼結構N形塊自上而下劃分為A,C,B三個部分,A部分由A1塊和A2塊組成,單塊重72 t;B部分由B1塊和B2塊組成,單塊重90 t;C部分由C1-1塊、C1-2塊、C2-1塊和C2-2塊組成,單塊重51.2 t(見圖6)。由于N字鋼結構分塊后剛度減弱,吊裝N字鋼結構各塊體時需對塊體進行加固,并配置相應工裝。N字鋼結構B1塊和B2塊在內側焊接鋼支撐后整體吊裝,其他塊段單獨吊裝。

根據N字鋼結構吊裝方案,考慮以下5種工況進行計算分析:工況1:N字鋼結構B塊段整體吊裝,最大荷載單重為280 t,由2套貝雷梁4臺卷揚機進行吊裝,通過N字鋼結構起吊系統整體抬吊提升至下橫梁頂面,由布置在邊跨直線段的拖拽系統將B塊段蕩移牽引至下橫梁頂面,單套貝雷梁的2臺卷揚機松鉤。工況2:由2套貝雷梁4臺卷揚機進行吊裝,起吊系統走行至上橫梁正上方,連接吊具與B塊段吊耳,抬吊將B塊段垂直起吊至設計高程。工況3:由單套貝雷梁2臺卷揚機分別吊裝C1-1塊、C1-2塊,最大荷載單重均為99.4 t。工況4:由單套貝雷梁2臺卷揚機分別吊裝C2-1塊、C2-2塊,最大荷載單重均為99.4 t。工況5:由2套貝雷梁4臺卷揚機分別將A1塊、A2塊提升至上橫梁頂面,最大荷載單重為165 t。在不同工況荷載作用下,塔頂門架結構驗算結果見表3;N字鋼結構起吊系統關鍵結構驗算結果見表4。

表3 塔頂門架結構驗算結果

表4 N字鋼結構起吊系統關鍵結構驗算結果

3 門架安裝及改造

3.1 門架安裝

1)測量準備。根據施工圖對塔頂門架和主索鞍各結構部位設計坐標與高程進行復核,補充加密施工所需要的各種測量控制點,建立滿足施工要求的平面和立面施工測量控制網。重點針對塔頂門架埋件,以埋件1作為原點建立局部坐標系,待繞塔平臺施工完畢后,對其四個埋件相對位置進行復測,將復測數據與原設計數據進行對比,對于埋件偏差較大的部分及時采取補救措施。

2)預埋件施工。數值模擬結果顯示,在主索鞍吊裝工況下,長立柱最大反力值達2 488.4 kN,若牛腿安裝偏心超過1 cm,則會對牛腿額外產生至少24.9 kN·m的彎矩,因此需精確控制牛腿埋件精度以保證牛腿及長立柱安裝精度控制在±1 cm以內。利用全站儀測量柱腳螺栓標高、螺桿間距、垂直度和塔柱外側面牛腿預埋件標高、平面位置。考慮到單個牛腿埋件涉及2組共計60個預埋錨筋的安裝,為確保各預埋錨筋相對預埋定位準確,通過設置預埋定位鋼板,將各錨筋依次穿過該定位鋼板,以控制各錨筋相對位置滿足設計要求。牛腿安裝預留有一定的調整量,選用外錨貼板作為與牛腿焊接的最終構件,在施工過程中額外爭取了±6 mm的平面調整量及±5 mm的豎直方向調整量,以確保長立柱和牛腿在最后安裝時能夠抵消施工作業時產生的水平和高程方向的誤差。經最后安裝前復測結果顯示,北塔4個牛腿中心點較設計位置平面位置最大偏差為+5 mm(偏向大里程側),高程方向最大偏差+1 mm(偏向塔頂側),滿足門架安裝精度要求。

3)門架安裝。將北主塔塔頂門架劃分成38個塊體,主要為主桁架、平移小車、連接桁架、頂部橫聯等構件,通過塔吊進行安裝。門架安裝按照:主桁塊體(或桿件)→連接桁架(或桿件)→頂部橫聯→軌道梁→平移小車的順序進行。門架主體結構拼裝完成后在門架承重主梁頂部安裝平移小車軌道,軌道采用[36a槽鋼和3 mm不銹鋼板分段制作,[36a槽鋼與承重主梁采用連續貼角焊縫連接,3 mm不銹鋼板與[36a槽鋼點焊連接。

3.2 門架改造

在原有塔頂門架的頂面加裝N字鋼結構起吊系統。起吊系統各構件主要采用兩臺MC320A-K16型塔吊安裝,起吊系統構件安裝順序為:移位器→承重梁→分配梁(貝雷梁下方)→貝雷梁→卷揚機和墊梁→定滑輪和其承重梁→動滑輪和鋼絲繩。

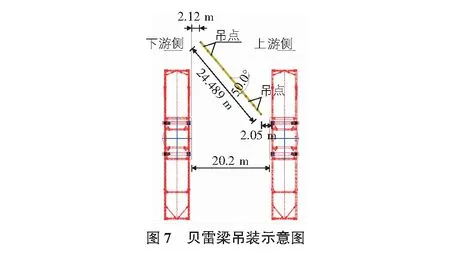

1)塔頂門架貝雷梁安裝:單套貝雷梁長33.5 m,既有上下游貓道內側護欄距離約為23.5 m,考慮到塔吊的起重能力和貓道對于貝雷梁吊裝施工的影響,門架貝雷梁部分吊裝采用分片吊裝方式,單套貝雷梁吊裝步驟如下:a.雙機抬吊2排8列貝雷梁結構(長度為24.5 m),2排貝雷梁之間通過豎向花架和水平花架連接固定,最大吊重7.8 t,共計吊裝4次;吊裝4排2列貝雷梁,共計吊裝2次;吊裝4排1列貝雷梁,共計吊裝2次。b.單次吊裝完成后焊接臨時支腿進行臨時固定。c.吊裝過程需要與貓道保持安全距離,并按照塔頂門架內側凈距為21.2 m控制貝雷梁邊緣的位置,斜向進行吊裝(見圖7)。吊裝過程中,貝雷梁最大位移2.19 mm,滿足自身強度要求。

2)動力系統安裝:10 t卷揚機單重5.5 t,底座重3.5 t,底座底部焊接HM488×300型鋼。首先吊裝底座+墊梁,定位后與貝雷梁使用卡梁進行固定,再將卷揚機與底座進行焊接固定。

3)門吊移位裝置:根據N字鋼結構各塊段吊裝施工的需要,門架系統需要在吊裝過程中完成移位,為保證吊裝過程中位移的穩定,采用4 mm不銹鋼板+精軋螺紋鋼對拉的方式進行移位,兩板結合面處涂抹黃油保證滑動平順性,移位完成后對拉精軋螺紋鋼固定門架位置,對拉裝置采用2套80 t穿心千斤頂和φ32 mm精軋螺紋鋼。

4 主要構件安裝質量檢驗

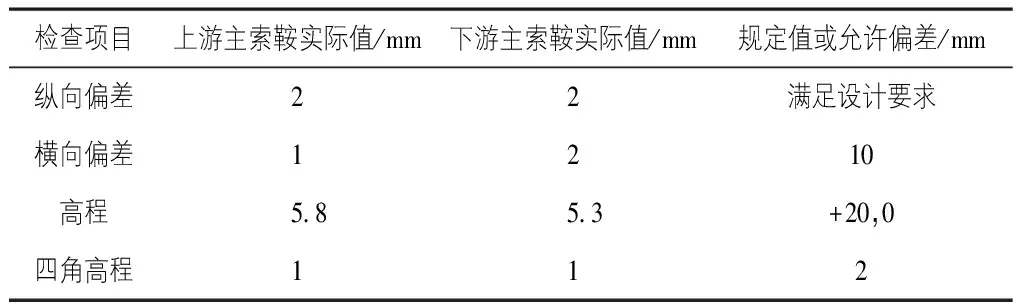

主索鞍安裝質量滿足設計要求,關鍵指標測量結果見表5。

表5 主索鞍安裝質量測量結果

N字鋼結構無異常變形,高程滿足設計要求,面板及面板加勁肋節段偏位小于10 mm。

5 結語

南京仙新路長江大橋北主塔高度高,N字鋼結構、主索鞍安裝難度大,因此,塔頂門架的設計與安裝是保障工程建設的關鍵。工程實踐表明:

1)為滿足特殊和多種工況施工,塔頂門架必須進行系統性設計,其中門架結構設計至關重要。本項目對塔頂門架立柱結構進行加強,設置2 cm厚通長型鋼貼板,且提高了鋼材標號。

2)塔頂門架結構模擬結果得到實際驗證,門架在實際使用中安全可靠,能滿足施工需求。

3)塔頂門架為非對稱結構且門架長立柱設置在塔柱側面,需要重點控制長立柱柱腳牛腿預埋精度,減小立柱對牛腿結構產生的偏心荷載。

4)根據數值模擬分析結果,在原有塔頂門架結構的基礎上增加了部分聯系桿件并對N字鋼起吊系統進行了局部加強,在貝雷梁支點位置設置了加強弦桿,提高了抗剪能力;在2套貝雷梁之間設置了立面支撐,提高了N字鋼結構起吊系統的整體穩定性。