高抗擾動混凝土力學性能研究

程升陽 張立昌 呂 濤 梁高杰

(河南省公路工程局集團有限公司,河南 鄭州 450052)

0 引言

我國公路橋梁總數接近80 萬座,其中大橋、特大橋接近9 萬座,數量及規模位居世界之首[1]。由于惡劣的工作環境及不斷增加的交通量,大部分橋梁在設計使用年限內就出現各種病害。據統計,我國需要維修的橋梁日漸增多,危橋的數量超過10萬座[2]。目前,傳統橋梁橫隔板、濕接縫采用普通防水混凝土澆筑的方式較為常見,然而此種工藝施工須封閉交通,且澆筑后養護難度大,養護成本高,存在施工工期長、效率低等缺點[3-4]。此外,在現場橋梁加固養護的同時,由于車輛行駛會導致橋梁發生受迫振動,導致現澆混凝土的后期力學性能、黏結成型等都很難保證[5],新老混凝土接合面位置的黏結質量也難以保證。

目前,國內外學者通過模擬試驗和現場檢測的方式研究了不同振動作用對混凝土的力學性能的影響。潘慧敏等[6-7]根據不同貫入阻力將混凝土初凝至終凝分為5 個階段,依次進行擾動試驗,發現混凝土在凝結中期受擾動抗壓、抗拉強度均有明顯下降,貫入阻力值為10.7~14.8 MPa 時混凝土強度下降最嚴重。Dunham 等[8]與Issa 等[9]研究了在行車荷載的振動作用下混凝土橋梁的變形情況,得出行車荷載下的振動作用對混凝土早期抗壓強度及抗折強度的影響較為顯著,并且在混凝土澆筑7~8 h 時受行車振動作用,易使其產生裂縫。

為了改善行車振動對混凝土帶來的不利影響,國內外學者開展了不同種類的抗擾動混凝土性能研究。習磊[10]、戴民等[11]和李利偉等[12]分別研究了添加鋼纖維、玄武巖纖維及PE 纖維的混凝土抗擾動性能,研究表明行車振動作用時間越長,對混凝土骨料分布產生的不利影響越明顯,摻入纖維后,混凝土的離析程度減弱,抗折強度和劈裂抗拉強度明顯提升。劉峰[13]在不中斷交通的情況下,采用普通硅酸鹽水泥(摻加早強高性能聚羧酸減水劑)抗擾動混凝土的技術方案,輔以一定的交通導行措施,能夠解決新舊橋梁橋面板的連接問題,可以充分保證混凝土的連接質量。

綜上所述,采用抗擾動混凝土技術將改變橋梁維修加固的施工方式,推動公路工程修復、加固技術的發展,可以在開放交通的情況下進行施工,節省社會資源。本研究將制備一種橋梁修補用抗擾動快硬混凝土,采用這種材料來設計修補橋梁混凝土,能有效減少甚至避免橋梁結構以后的維修工作,大幅度延長橋梁結構的使用壽命。因此,基于已有的加固技術,研究高抗擾動混凝土的加固方法,為橋梁維修加固提供新技術,是非常必要的。

1 試驗設計

1.1 試驗原材料

本試驗中使用的型號為XYS 的高抗擾動混凝土材料是由河南小榆樹工程科技有限公司生產的,樣品編號為YP-2022-15166,主要成分包括膠凝材料、粗骨料、砂、減水劑、早強劑等。試驗用水為實驗室里的自來水。

1.2 試驗配合比及制備工藝

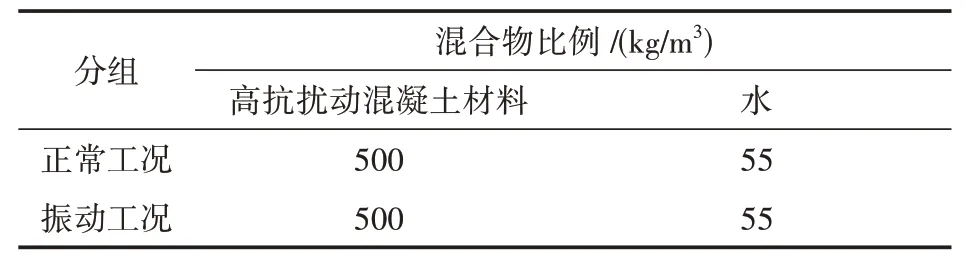

本研究的配合比按照《普通混凝土拌合物性能試驗方法標準》(GB∕T 50080—2016)進行設計。本試驗澆筑的高抗擾動混凝土強度設計標準為C50,用水量與高抗擾動混凝土材料質量比為11%,具體見表1。

表1 高抗擾動混凝土配合比設計

高抗擾動混凝土制備工藝:①先將預先配置好的高抗擾動混凝土材料干拌3~4 min 至均勻狀態;②加入計量好的水,快速攪拌1~2 min,使漿體至均勻狀態;③切換振動攪拌狀態,快速攪拌2~3 min,使拌和物呈均勻狀態;④攪拌完成后澆筑、搗實漿體,然后用透明塑料膜覆蓋表面以防水分蒸發。

1.3 試驗方案

首先,依據《普通混凝土長期性能和耐久性能試驗方法標準》(GB∕T 50082—2009)對非振動工況與振動工況下拌和物的性能進行測試。其次,依據《公路工程水泥及水泥混凝土試驗規程》(JTG 3420—2020),測試非振動工況與振動工況下試件終凝后2 h 的立方體抗壓強度、抗壓彈性模量、劈裂抗拉強度、新舊黏結劈裂抗拉強度及新舊黏結抗折強度,具體要求見表2。最后,依據《混凝土物理力學性能試驗方法標準》(GB∕T 50081—2019)對兩種工況下高抗擾動混凝土的28 d 軸心抗壓強度、劈裂抗拉強度及抗壓彈性模量進行測試,具體要求見表3。

表2 正常工況與振動工況下高抗擾動混凝土終凝后2 h的性能指標要求

表3 正常工況與振動工況下高抗擾動混凝土終凝后28 d的性能指標要求

1.4 試件制作與養護

試驗共設計2 種工況的混凝土配合比,每組試驗澆筑的試件尺寸及個數見表4、表5。高抗擾動混凝土在澆筑及養護過程中要求如下:拌和時溫度為20±5 ℃,相對濕度≥50%;試件養護溫度為20±2 ℃,相對濕度≥95%;試件試驗溫度為20±2 ℃,相對濕度≥50%;振動工況為振動頻率5 Hz,豎向振動速度為2.5 cm∕s。

表4 正常工況與振動工況下高抗擾動混凝土終凝后2 h的試件尺寸與數量

表5 正常工況與振動工況下高抗擾動混凝土終凝后28 d的試件尺寸與數量

1.5 試驗方法

本試驗依據《普通混凝土拌合物性能試驗方法標準》(GB∕T 50080—2016)中確定的凝結時間測定方法測定漿體初凝、終凝時間。基本力學性能測試參照國家標準《混凝土物理力學性能試驗方法標準》(GB∕T 50081—2019)中的有關規定和方法,對高抗擾動混凝土的基本力學性能進行測試。主要試驗儀器及編號為:HD-G809-1 單垂直電磁振動臺(SN-103-132)、VICIOR63B 測振儀(SN-103-133)、WHY-2000 微機控制壓力試驗機(SN-103-120)、SHD-1 混凝土彈性模量測定儀(SN-103-83)、WDW-300C 微機控制電子萬能試驗機(LX-XCC-02)。

2 試驗結果與分析

2.1 振動對拌和物凝結時間的影響

正常工況與振動工況下高抗擾動混凝土的凝結時間見表6。隨著振動工況的改變,初凝時間與終凝時間均略微增加,但終凝與初凝之間的時間差變化不大。當采用振動工況時,終凝與初凝之間的時間差為16 min,滿足橋梁施工時初凝與終凝時間差≤30 min 的要求,具體如圖1 所示,故試驗采用的高抗擾動混凝土材料符合橋梁加固維修時的快硬要求。

圖1 正常工況與振動工況下高抗擾動混凝土的凝結時間

表6 正常工況與振動工況下高抗擾動混凝土的凝結時間

2.2 振動對高抗擾動混凝土終凝后2 h 試件力學性能的影響

正常工況與振動工況下高抗擾動混凝土終凝后2 h試件的力學性能見表7。由此可知,經振動工況下制得的抗擾動混凝土抗壓強度及抗壓彈性模量得到有效提高,相較于正常工況分別提高了8.54%、15.53%。正常工況與振動工況下高抗擾動混凝土相關力學強度變化如圖2 所示。由圖2 可知,經振動工況下制得的抗擾動混凝土劈裂抗拉強度、新舊黏結劈裂抗拉強度及新舊黏結抗折強度相較于正常工況略有下降,但下降不多,且均滿足規定值的要求,說明振動對凝結后2 h 的高抗擾動混凝土力學性能影響有限,故試驗采用的高抗擾動混凝土材料符合橋梁加固維修時的早期力學強度的需求。

圖2 正常工況與振動工況下高抗擾動混凝土相關力學強度變化

表7 正常工況與振動工況下高抗擾動混凝土終凝后2 h試件的力學性能

2.3 高抗擾動混凝土28 d力學性能測試

高抗擾動混凝土28 d軸心抗壓強度、劈裂抗拉強度、抗壓彈性模量及徐變收縮的測定值與規定值對比見表8。結果表明,試驗采用的高抗擾動混凝土材料28 d軸心抗壓強度、劈裂抗拉強度及抗壓彈性模量均滿足實際工程要求,且收縮徐變滿足正常橋梁施工要求。

表8 高抗擾動混凝土28 d力學強度值

3 結論

通過對正常工況與振動工況下高抗擾動混凝土的凝結時間、終凝后2 h 及28 d 力學強度進行對比分析,并將高抗擾動混凝土澆筑的橋梁橫隔板進行實際工程應用,得出以下結論。

①當采用振動工況時,高抗擾動混凝土的初凝時間與終凝時間均略微增加,終凝與初凝之間的時間差滿足橋梁施工時≤30 min 的要求,故試驗采用的高抗擾動混凝土材料符合橋梁加固維修時的快硬要求。

②經振動工況下制得的抗擾動混凝土終凝后2 h 的抗壓強度及抗壓彈性模量相較于正常工況分別提高了8.54%、15.53%。而劈裂抗拉強度、新舊黏結劈裂抗拉強度及新舊黏結抗折強度相較于正常工況略有下降,但下降不多,且均滿足規定值的要求,說明試驗采用的高抗擾動混凝土材料符合橋梁加固維修時的早期力學強度要求。

③試驗采用的高抗擾動混凝土材料28 d 軸心抗壓強度、劈裂抗拉強度及抗壓彈性模量均滿足實際工程要求,且收縮徐變滿足正常橋梁施工要求。