Si含量對高碳貝氏體鋼微觀組織與性能的影響

戴 釗, 郭 智, 龍曉燕,3, 馮曉勇, 劉 偉, 張福成, 李艷國

(1. 燕山大學 亞穩材料制備技術與科學國家重點實驗室, 河北 秦皇島 066004;2. 秦皇島港股份有限公司 第七港務分公司, 河北 秦皇島 066004;3. 廣州航海學院 輪機工程學院, 廣東 廣州 510725;4. 華北理工大學 冶金與能源學院, 河北 唐山 063210)

軸承作為工業中重要的零部件之一,其設計制造生產水平體現了一個國家的制造業水平,尤其是高端軸承的生產,更是一個國家高精尖技術的體現,受到學者的廣泛關注[1-2]。軸承鋼自誕生之初,主要以高碳鉻軸承鋼為主,通過淬火、回火處理得到以馬氏體為基體,分布著未溶碳化物的馬氏體軸承鋼,但這種軸承鋼雖然有較高的硬度,但沖擊吸收能量較低。后來開發出在馬氏體相變點以上等溫生產軸承的工藝,開發出了下貝氏體軸承鋼,下貝氏體軸承鋼硬度較馬氏體軸承鋼稍低,但沖擊吸收能量能達到馬氏體軸承鋼的3倍[3-4]。21世紀初,Caballero等[5]在高碳鋼中加入適量的Si,通過低溫長時間等溫淬火獲得一種由貝氏體鐵素體和高碳殘留奧氏體兩相組成的貝氏體組織,其貝氏體鐵素體厚度達到納米級別,這種納米級別的無碳化物貝氏體鋼不僅具有與馬氏體鋼相當的硬度,而且具有比傳統下貝氏體鋼更高的沖擊吸收能量[6-7]。

納米貝氏體通過在傳統貝氏體的基礎上添加適量的Si元素抑制碳化物的析出,在貝氏體相變溫度區間進行等溫,得到由貝氏體鐵素體板條和板條間富碳的殘留奧氏體薄膜組成的納米貝氏體組織。由于Si元素是非碳化物形成元素,有效延遲貝氏體相變過程碳化物析出,取而代之的是板條間薄膜狀殘留奧氏體,這就提高了納米貝氏體的沖擊吸收能量,降低了納米貝氏體構件出現脆性斷裂的可能[8]。金屬材料冶煉過程中適量加入合金元素能夠改善材料的性能,Si作為貝氏體鋼主要添加元素,能夠強烈抑制碳化物的析出[9-10],是獲得無碳化物貝氏體組織的重要元素之一。研究表明,Si元素在貝氏體鋼中具有重要作用,隨著Si含量提高,粒狀貝氏體減少,無碳化物貝氏體增多,貝氏體板條和殘留奧氏體變細[11]。Si還能提高回火脆性出現的溫度,并使沖擊吸收能量谷值下降,M/A島細化[12]。在性能方面,Si元素的加入能夠提高硬度與沖擊性能[13]。Si的加入能夠增大過冷奧氏體穩定性推遲貝氏體相變,隨Si含量增加,貝氏體相變量降低,而且低溫下Si含量對貝氏體相變動力學的影響更大[14],高的Si含量能抑制碳化物的析出導致貝氏體相變不完全[15]。對于軸承鋼,Si延緩了殘留奧氏體的分解,提高了回火過程中的抗軟化能力,因此有助于獲得更高的滾動接觸疲勞壽命[16]。

目前關于Si對軸承用高碳貝氏體組織轉變及性能影響的研究還不夠深入,因此設計了4種不同Si含量的高碳貝氏體軸承用鋼,在相同的熱處理條件下對試驗鋼進行微觀組織表征和力學性能測試,研究Si含量對高碳貝氏體鋼微觀組織和力學性能的影響。

1 試驗材料與方法

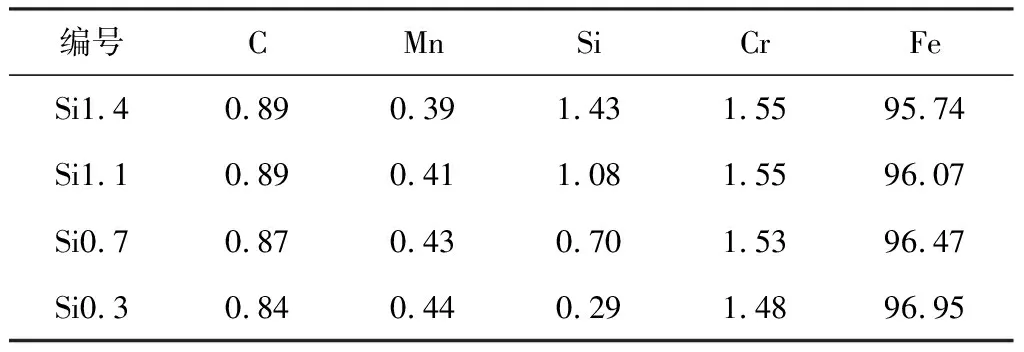

本研究基于目前市場上應用最廣泛的GCr15軸承鋼,進行合金元素調整,制備得到含有不同Si元素的試驗用高碳軸承鋼,其化學成分如表1所示。根據軸承鋼的實際生產工藝,試驗鋼熱處理工藝分為兩步,分別為球化退火工藝和最終熱處理工藝,如圖1所示。首先需要對試驗鋼進行球化退火處理,球化退火工藝為790 ℃保溫6 h后隨爐冷卻至720 ℃,在720 ℃保溫2 h后隨爐冷卻至400~500 ℃后取出空冷。最終熱處理由進一步的相變動力學測試結果確定。

圖1 試驗鋼球化退火工藝和最終熱處理工藝Fig.1 Spheroidizing annealing process and final heat treatment process of the tested steels

表1 試驗鋼的化學成分(質量分數,%)

采用DIL402型膨脹儀對球化退火后試驗鋼的Ac1和Accm溫度進行測定,所用試樣尺寸為φ6 mm×25 mm的圓柱。使用DIL805A/D型膨脹儀對球化退火后試驗鋼的Ms溫度和貝氏體轉變動力學曲線進行測定,使用的試樣尺寸為φ4 mm×10 mm的圓柱。測定Ms點的熱處理工藝為:以10 ℃/s升溫至870 ℃,保溫30 min后,以30 ℃/s降至室溫。測定貝氏體轉變動力學曲線的熱處理工藝為:以10 ℃/s升溫至870 ℃,保溫30 min后,以30 ℃/s降至貝氏體等溫溫度進行等溫轉變,直至等溫完成。根據所測得試驗鋼相變點溫度及相變動力學曲線顯示試驗鋼貝氏體轉變終了所需時間,確定試驗鋼最終熱處理工藝為870 ℃奧氏體化30 min,隨后放入235 ℃鹽浴爐中等溫6 h,取出空冷至室溫。

將熱處理后的試樣打磨、拋光,經4%(體積分數)的硝酸酒精溶液侵蝕后,在SU-5000掃描電鏡下觀察組織形貌。用砂紙將試樣研磨至30 μm后,在Temupol-5型雙噴電解拋光裝置上減薄至穿孔,電解液為體積分數7%高氯酸酒精溶液。利用FEI Talos F200X透射電鏡對組織形貌進行更細微的觀察。利用Smart Lab型X射線衍射儀對熱處理后的試驗鋼試樣進行殘留奧氏體測定,衍射儀所用輻射靶Co-Kα,掃描方式為連續掃描,掃描速度為1°/min,掃描試樣衍射角(2θ)范圍區間為[40°, 130°],將-Fe的(111)、(200)、(220)和(311)衍射峰和-Fe的(110)、(200)、(211)和(220)衍射峰數據通過直接比較法[17]計算殘留奧氏體體積分數。采用HR-150A硬度計對試樣進行洛氏硬度測試。采用尺寸為10 mm×10 mm×55 mm的無缺口沖擊試樣在JB-300型擺錘式沖擊試驗機上進行室溫沖擊試驗。

2 Si對試驗鋼相變動力學的影響

試驗鋼熱膨脹曲線如圖2所示,其中圖2(a)為測量Ac1與Accm熱膨脹曲線,圖2(b)為測量Ms點熱膨脹曲線,圖2(c)為圖2(b)局部放大。由于鋼中各相的膨脹系數不同,當試驗鋼在某一溫度發生相變時,其熱膨脹曲線在對應溫度處就會出現拐折,因而可以通過試驗鋼熱膨脹曲線測定其各相變點,做熱膨脹曲線直線部分的延長線,延長線與熱膨脹曲線的分離點即為相變點。試驗鋼Ac1和Accm隨著試驗鋼中Si含量的增加而增加,這是因為Si提高了奧氏體中碳原子在奧氏體與滲碳體界面上的化學勢,減小界面處碳原子的化學勢差,使得碳原子從滲碳體向奧氏體擴散的驅動力減小[16],從而延緩奧氏體化。試驗鋼Ms點主要受基體碳含量的影響,Si加入試驗鋼后,試驗鋼在870 ℃不完全奧氏體化時,Si降低碳原子從滲碳體向奧氏體擴散的速度,滲碳體的溶解受到抑制,導致Si0.7、Si1.1和Si1.4試驗鋼基體碳含量比Si0.3試驗鋼基體碳含量低,因而Ms點升高,這一點在后續統計試驗鋼貝氏體組織SEM圖片中也得到了驗證。測量得到的Ac1、Accm與Ms點記錄于表2中,根據試驗鋼相變點確定熱處理工藝為870 ℃奧氏體化30 min后,放入235 ℃鹽浴爐中等溫6 h后取出空冷至室溫。

圖2 測量試驗鋼Ac1、Accm點(a)和Ms點(b,c)的熱膨脹曲線Fig.2 Thermal expansion curves of the tested steel for measuring Ac1 and Accm points(a) and Ms points(b,c)

表2 試驗鋼的相變特征點

圖3為試驗鋼在235 ℃下的貝氏體相變動力學曲線,表3為試驗鋼在235 ℃下的貝氏體轉變開始時間、轉變完成時間和總的轉變時間。圖3(a,b)為試驗鋼膨脹量與時間關系曲線,圖3(b)為圖3(a)局部放大圖片,圖3(c)為試驗鋼貝氏體轉變速率曲線。觀察圖3(b)能夠得出Si能夠延長試驗鋼貝氏體轉變孕育期,這是因為Si能增加過冷奧氏體穩定性,使得C曲線后移。由圖3(c)可知,Si會降低試驗鋼貝氏體轉變速率,一方面,Si能增加過冷奧氏體屈服強度,使得貝氏體鐵素體板條寬化困難[18-19],抑制貝氏體鐵素體板條生長;另一方面,在Si含量較高的試驗鋼中?碳化物的析出受到抑制,因此從貝氏體鐵素體中排出的碳只能固溶在周圍過冷奧氏體中,增大過冷奧氏體屈服強度,抑制貝氏體鐵素體板條生長。

圖3 試驗鋼在235 ℃下的貝氏體相變動力學曲線(a,b)膨脹量與時間關系;(c)貝氏體轉變速率曲線Fig.3 Bainitic transformation kinetics curves of the tested steels at 235 ℃(a,b) relation of expansion and time; (c) bainitic transformation rate curves

表3 試驗鋼的貝氏體轉變開始時間、轉變完成時間和總的轉變時間(235 ℃)

3 試驗結果及討論

3.1 微觀組織表征

圖4為試驗鋼經6 h貝氏體等溫熱處理后的SEM圖片,可以觀察到試驗鋼的基體組織均為貝氏體鐵素體(BF),并且能夠觀察到一些塊狀殘留奧氏體(RA),此外基體上還均勻分布著顆粒狀滲碳體(Cem)。從SEM圖片中還能觀察到,Si1.4試驗鋼貝氏體鐵素體組織比Si0.3試驗鋼貝氏體鐵素體組織細,Si1.4試驗鋼分布有較多的塊狀殘留奧氏體,而Si0.3試驗鋼幾乎沒有塊狀殘留奧氏體。

圖4 試驗鋼經235 ℃貝氏體等溫轉變6 h后的顯微組織SEM照片Fig.4 SEM images of microstructure of the tested steels bainitic isothermal transformation at 235 ℃ for 6 h (a) Si1.4; (b) Si1.1; (c) Si0.7; (d) Si0.3

通過Image-Pro Plus軟件統計得出滲碳體體積分數與平均等效粒徑,如表4所示。Si1.1試驗鋼滲碳體體積分數最大,為7.47%,Si0.3試驗鋼滲碳體體積分數最小,為4.19%,這是Si抑制了試驗鋼奧氏體化時滲碳體溶解所致。根據統計結果Si1.1試驗鋼滲碳體體積分數最高,由于各試驗鋼成分測試時碳含量基本相同,因此Si1.1試驗鋼具有最低的基體碳含量,根據基體碳含量對Ms點影響可知,Si1.1試驗鋼具有最高的理論Ms點,這與膨脹儀測定的結果一致。軸承鋼在生產制造過程會選擇不完全奧氏體化處理以保留一定含量的球狀滲碳體,目的是進一步保證軸承的耐磨性[6],同時球狀滲碳體的存在也會使得基體的碳含量降低,使得材料的Ms點升高,并且會縮短貝氏體轉變所需時間。試驗鋼奧氏體化相變過程可以分為4個階段[20]:①奧氏體形核;②奧氏體長大;③滲碳體溶解;④奧氏體成分均勻化。Si1.4試驗鋼滲碳體等效粒徑較大,這是因為試驗鋼在高溫奧氏體化時Si阻礙了滲碳體的溶解。

表4 試驗鋼微觀組織參數

圖5為滲碳體平均等效粒徑分布圖,從圖5可以看出,滲碳體平均等效粒徑呈正態分布。其中,Si1.4與Si1.1試驗鋼滲碳體平均等效粒徑大多分布在0.4~0.5 μm,Si0.7與Si0.3試驗鋼滲碳體平均等效粒徑大多分布在0.3~0.4 μm。高Si含量試驗鋼滲碳體平均等效粒徑分布沒有低Si含量試驗鋼集中,這同樣是因為Si抑制了試驗鋼奧氏體化時滲碳體溶解,導致滲碳體的溶解與再分配受到抑制,因此各種尺寸均有分布而不是集中分布在最穩定的尺寸區間。

圖5 試驗鋼滲碳體等效粒徑分布直方圖Fig.5 Equivalent diameter distribution of cementite of the tested steels

圖6為不同Si含量納米貝氏體軸承鋼的TEM圖,從圖6中能夠觀察到,Si0.3與Si0.7試驗鋼貝氏體鐵素體板條中析出大量的?碳化物,且Si0.3試驗鋼氏體鐵素體板條中析出的?碳化物數量比Si0.7試驗鋼多,尺寸也略大。Si1.1與Si1.4試驗鋼則幾乎無法觀察到氏體鐵素體板條中存在?碳化物。由于Si元素為非碳化物形成元素,在等溫淬火過程中,貝氏體鐵素體板條內部?碳化物的形成勢必將該區域的Si元素擴散到周圍,因此,Si元素會抑制貝氏體鐵素體板條內部?碳化物的形成。當Si含量為0.3%時,對?碳化物的析出抑制作用很弱,貝氏體板條中析出了大量的大尺寸?碳化物,如圖6(d)所示。而隨著Si含量的逐步增加,貝氏體板條中析出?碳化物的數量逐漸減少,?碳化物的尺寸也有所減小,如圖6(c)所示。當Si含量達到1.1%時,貝氏體鐵素體板條中已很難觀察到析出的?碳化物,如圖6(a, b)所示。同時,能夠觀察到試驗鋼貝氏體鐵素體板條尺寸隨試驗鋼Si含量增加逐漸減小,而貝氏體鐵素體板條之間薄膜狀殘留奧氏體則隨試驗鋼Si含量增加逐漸增多。

圖6 不同Si含量試驗鋼的TEM圖Fig.6 TEM images of the tested steels with different Si contents(a) Si1.4; (b) Si1.1; (c) Si0.7; (d) Si0.3

利用IPP圖像分析軟件對貝氏體鐵素體板條厚度(tBF)統計,利用軟件在圖中測量得到的貝氏體鐵素體板條測量值記為L,L=πt/2[21-22],則真實值t=2L/π,測得試驗鋼的貝氏體鐵素體板條厚度如表4所示。隨著試驗鋼Si含量的降低試驗鋼貝氏體鐵素體板條平均尺寸逐漸增加,當試驗鋼Si含量降低至0.3%時,貝氏體鐵素體寬化到邊界模糊不清,且整體呈楔形,與高Si含量試驗鋼貝氏體鐵素體形態差異較大。圖7為試驗鋼貝氏體鐵素體板條尺寸分布圖,能夠看到Si含量較高的試驗鋼其小尺寸貝氏體鐵素體板條占比較大。

圖7 試驗鋼中貝氏體鐵素體板條尺寸分布圖Fig.7 Size distribution of bainitic ferrite lath in the tested steels

Singh等[23]與Cornide等[24]的研究表明,過冷奧氏體強度是影響貝氏體板條尺寸的主要因素,過冷奧氏體強度越大,貝氏體鐵素體板條尺寸越小。一方面,Si元素溶入過冷奧氏體中增加其屈服強度從而增大貝氏體切變阻力,減小貝氏體鐵素體板條尺寸。另一方面,Si元素通過抑制試驗鋼中?碳化物的析出,使得試驗鋼過冷奧氏體碳含量增加,從而增大試驗鋼過冷奧氏體強度,降低貝氏體鐵素體板條尺寸。貝氏體形核后需要不斷向外排出碳原子才能切變長大,Si能夠強烈抑制碳化物的析出,在Si0.3試驗鋼中,這種抑制作用較弱,因此在貝氏體生長過程中排到周圍過冷奧氏體中的碳能夠以?碳化物的形式析出,降低過冷奧氏體碳含量,貝氏體轉變切變阻力也隨之降低,貝氏體得以保持快速長大,因此貝氏體鐵素體板條較寬。而在Si1.4試驗鋼中Si對?碳化物析出抑制作用較為強烈,這使得貝氏體鐵素體板條切變長大時排出的碳保留在周圍過冷奧氏體中,因此貝氏體鐵素體板條周圍過冷奧氏體碳含量持續增加,貝氏體轉變切變阻力也隨之逐漸增加,使得貝氏體鐵素體板條寬化困難,因此貝氏體鐵素體板條較窄。

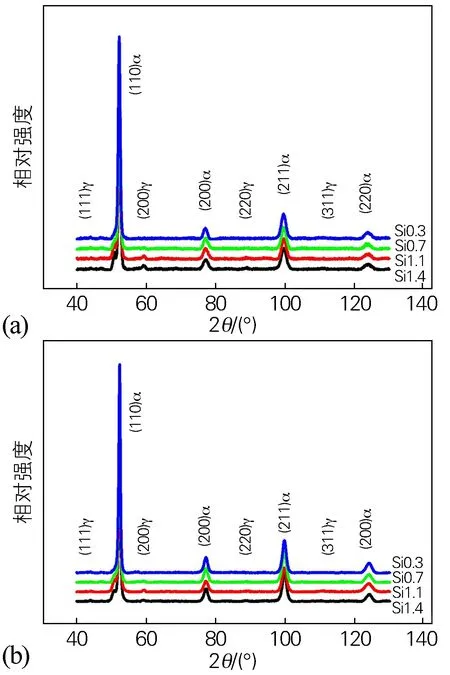

圖8為試驗鋼沖擊試驗前后的XRD衍射圖譜。表5為試驗鋼沖擊前后殘留奧氏體體積分數。由圖8與表5可知,試驗鋼殘留奧氏體體積分數隨著Si含量的增加而增加。試驗鋼殘留奧氏體體積分數增加說明殘留奧氏體穩定性提高,一方面,Si元素屬于擴大奧氏體相區元素,Si元素的加入能夠增加奧氏體的穩定性,另一方面,由前述可知,Si抑制?碳化物的形成,使得貝氏體鐵素體周圍過冷奧氏體中保留更多的碳,降低其Ms點,從而提高了這些過冷奧氏體的穩定性[25]。

圖8 試驗鋼沖擊試驗前后的XRD衍射圖譜(a)沖擊試驗前;(b)沖擊試驗后Fig.8 XRD diffraction patterns of the tested steels before and after impact test (a) before impact test; (b) after impact test

表5 試驗鋼殘留奧氏體體積分數(%)

3.2 力學性能

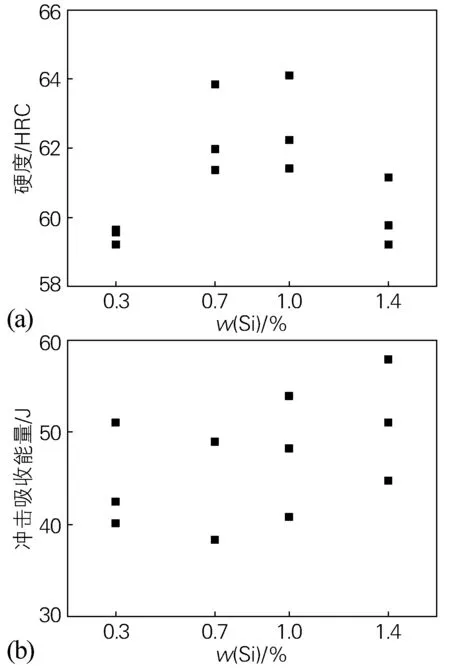

表6為試驗鋼硬度與沖擊吸收能量試驗結果,Si1.1試驗鋼硬度最大為62.6 HRC,Si0.3試驗鋼的硬度最小為59.5 HRC,硬度相差3.1 HRC。4種試驗鋼中沖擊吸收能量最大的是Si1.4試驗鋼,為51.2 J,沖擊吸收能量最小的是Si0.7試驗鋼,僅有38.8 J,相差12.4 J。

表6 試驗鋼硬度與沖擊吸收能量

圖9為試驗鋼硬度與沖擊吸收能量。由圖9(a)可知,試驗鋼硬度隨Si含量增加先增加后降低,由于試驗鋼碳含量最大僅相差0.05%,在誤差允許范圍內,因此試驗鋼碳含量并不是導致試驗鋼硬度產生差異的主要原因。Si屬于置換溶質原子,Si元素的加入會使試驗鋼產生固溶強化,因此試驗鋼硬度隨Si含量的增加而增加,但當試驗鋼Si含量達到1.4%時硬度卻有所降低,這主要是因為Si1.4試驗鋼中軟相殘留奧氏體體積分數較高。

圖9 試驗鋼硬度(a)與沖擊吸收能量(b)Fig.9 Hardness(a) and impact absorbed energy(b) of the tested steels

由圖9(b)可知,試驗鋼沖擊吸收能量隨Si含量增加先降低后升高,這與試驗鋼組織有很大關系。在Si0.3試驗鋼中,得益于較低的Si含量與?碳化物的析出,其貝氏體鐵素體板條固溶強化作用較弱,協調變形能力較好,因而沖擊吸收能量較高。根據顯微組織觀察,4種不同Si含量的試驗鋼組織中均存在未溶滲碳體,粒狀滲碳體作為第二相硬質點與貝氏體、殘留奧氏體均不共格,當試樣受到外部作用力時會在未溶碳化物與基體界面處產生應力集中,當應力集中超過材料強度極限時便會在界面處產生微裂紋,微裂紋進一步擴展、連接形成宏觀裂紋導致材料失效,因此,未溶碳化物的存在會使得材料的沖擊吸收能量降低。由表4可知,Si0.3%試驗鋼具有最小的粒狀滲碳體尺寸與含量,而較小的未溶滲碳體尺寸及含量會增加裂紋形核功及裂紋臨界形核力[26],使滲碳體對沖擊吸收能量的不利影響降低,因此Si0.3試驗鋼具有不錯的沖擊吸收能量。

在Si1.4試驗鋼中,由于其Si含量較高,?碳化物的析出受到抑制,因此其貝氏體鐵素體板條沒有不共格硬質點帶來的不利影響。?碳化物的析出受到抑制的同時,也增加了Si1.4試驗鋼過冷奧氏體碳含量,這使得Si1.4試驗鋼過冷奧氏體屈服強度得到提高,增加了貝氏體板條切變阻力,因此Si1.4試驗鋼貝氏體鐵素體板條厚度較細。較細的貝氏體鐵素體板條在受到外力時更容易變形,不易產生應力集中,增加試驗鋼的沖擊吸收能量。由表5可知,試驗鋼熱處理后殘留奧氏體含量相差較大(2.38%~9.82%),因此殘留奧氏體體積分數對試驗鋼沖擊吸收能量具有重要影響。研究表明[27-29],材料中殘留奧氏體含量及其C含量對材料的綜合力學性能有明顯影響,當材料中殘留奧氏體含量過高時,雖然具有較高的沖擊吸收能量,但強度降低;反之,如果材料中殘留奧氏體含量過低,雖具有較高的強度,但沖擊吸收能量降低,因此,只有材料具有適量的殘留奧氏體含量才能使其綜合力學性能達到最優。殘留奧氏體較軟,在變形過程中能夠通過協調貝氏體鐵素體板條變形緩解應力集中并阻礙裂紋的形核與長大,吸收一部分能量,起到潤滑作用,從而提高試驗鋼沖擊吸收能量。由表5可知,試驗鋼沖擊試驗后沖擊斷口殘留奧氏體體積分數明顯低于基體殘留奧氏體體積分數,因此殘留奧氏體還能夠通過發生馬氏體轉變吸收能量,增加試驗鋼沖擊吸收能量。因而Si1.4試驗鋼具有最高的沖擊吸收能量,從力學性能測試結果來看,Si1.4試驗鋼具有最佳的綜合力學性能。

圖10為試驗鋼經過相同熱處理后典型的沖擊斷口形貌。從圖10可以看出,試驗鋼沖擊試樣的斷口形貌中存在很多空洞,這主要是因為基體中的滲碳體在變形時與基體分離造成的,其中Si0.7試驗鋼的空洞較少,同時Si0.7試驗鋼存在大量準解理小刻面,脆性的準解理小刻面越多,其在變形時吸收的能量越低,因而Si0.7試驗鋼沖擊吸收能量較差。

在試驗鋼沖擊斷口SEM照片中還能觀察到較多的二次裂紋,因此對垂直于沖擊斷口的縱截面進行觀察,進而分析二次裂紋及其與組織關系。從圖10(e~h)中能夠觀察到各試驗鋼均存在二次裂紋,其中Si1.1與Si0.7試驗鋼二次裂紋較多,且為單一存在,二次裂紋較長且平直,相比較之下,Si1.4與Si0.3試驗鋼較大的二次裂紋周圍分布著許多較小的二次裂紋,且二次裂紋較短且更加曲折,這說明在發生斷裂時裂紋在Si1.4與Si0.3試驗鋼中擴展較困難,裂紋擴展時需要消耗更多的能量,試驗鋼的沖擊吸收能量越好。

從圖10還能夠觀察到,大量的未溶滲碳體且其周圍存在微孔,未溶滲碳體作為硬質點在鋼中促進裂紋形核[30],裂紋在此形核,進而導致試驗鋼斷裂,最終造成材料的沖擊吸收能量降低。

4 結論

1) Si含量的增加能夠提高高碳貝氏體軸承鋼的Ms、Ac1和Accm點,但降低高碳貝氏體軸承鋼貝氏體相變速率。

2) 高碳貝氏體軸承鋼組織中殘留奧氏體體積分數隨Si含量增加而增加,貝氏體鐵素體板條尺寸隨Si含量的增加而減小。

3) 當高碳貝氏體軸承鋼Si含量達到1.4%時,組織中貝氏體鐵素體板條無ε碳化物析出,且貝氏體鐵素體板條尺寸達到納米級。

4) 高碳貝氏體軸承鋼的硬度隨Si含量的增加先升高后降低,其中,Si含量為1.1%的高碳貝氏體軸承鋼硬度最高,為62.6 HRC,Si含量為0.3%的高碳貝氏體軸承鋼硬度最低,為59.5 HRC。高碳貝氏體軸承鋼的沖擊吸收能量隨Si含量的增加先降低后升高,其中Si含量為1.4%的高碳貝氏體軸承鋼沖擊吸收能量最高,為51.2 J,Si含量為0.7%的高碳貝氏體軸承鋼沖擊吸收能量最低,為38.8 J。