NM400鋼終軋溫度對其相變行為及殘余應力的影響

陳 浩, 丁文紅,2, 方 玉, 魯小軒, 周瑩濤, 陳 灝

(1. 武漢科技大學 材料與冶金學院, 湖北 武漢 430081;2. 武漢科技大學 省部共建耐火材料與冶金國家重點實驗室, 湖北 武漢 430081)

低合金馬氏體耐磨鋼因其優良的力學性能,受到工程和交通等領域的青睞[1]。但是,目前耐磨鋼的生產工藝與國外相比仍存在差距[2]。在帶鋼熱軋過程中,加工時的不均勻變形、加熱或冷卻時的溫度不均勻以及材料的相變都會使帶鋼內部產生殘余應力,增加板形控制難度,出現嚴重的平直度缺陷以及畸變問題,極大影響材料后續的加工和使用[3-4]。

陳玉葉[5]在研究Q35B鋼板時發現,隨著終軋溫度下降,殘余應力也相應減小;張永彤等[6]在研究GH4033鋼時提出預防殘余應力產生的關鍵是控制終軋溫度;陸永浩等[7]認為終軋溫度會影響軋后晶粒的大小、形狀以及殘余應力水平,從而影響金屬性能;終軋溫度的正確選擇是降低殘余應力,減少板形缺陷的關鍵因素。對于相變行為的研究,國內外都取得了一些重要的進展。Lee等[8-9]將奧氏體晶粒尺寸的影響考慮到了相變動力學模型中,并且認為馬氏體相變動力學曲線是一條S型曲線。徐祖耀院士[10]提出馬氏體轉變量與碳濃度變化之間的關系式。Inoue等[11]將應力的影響考慮進了相變動力學模型當中。劉強[12]認為相變塑性系數與相變開始溫度呈線性關系。Leblon等[13]認為當等效應力小于弱相屈服強度的一半時,K隨著等效應力的增加而增加。但是Liu等[14]研究發現相變塑性系數隨著應力增加到一個峰值后,K不再增加并保持峰值不變。上述研究者們對經典的相變動力學及相變塑性模型做出了修正,但是終軋溫度對相變行為及殘余應力的影響并未深入研究。

借助Gleeble-3500熱模擬試驗機進行壓應力載荷作用下的膨脹試驗,并利用EBSD進行微觀組織分析,研究終軋溫度對NM400鋼相變動力學及相變塑性的影響,建立ABAQUS有限元模型,驗證有限元模型的準確性。探究發現,終軋溫度的改變會影響馬氏體相變速率,造成表面先相變體積百分比的不同,相變速率越大,最終殘余應力越大。

1 試驗材料與方法

1.1 試驗材料

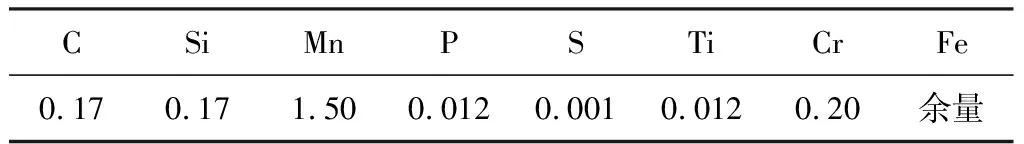

試驗材料為國內某鋼廠提供的熱軋態NM400鋼板,其化學成分見表1。

表1 NM400鋼的化學成分(質量分數,%)

1.2 試驗方法

1.2.1 殘余應力測試

從終軋溫度為860 ℃的鋼板上(厚度為5 mm,寬度為1500 mm),分別在對稱中心1/2以及對稱中心兩側3/8、1/4、1/8、1/16處共取9塊尺寸為100 mm×90 mm的試樣,編號從左至右分別為A~I,取樣位置見圖1。殘余應力測試方法采用了基于斷裂力學理論的裂紋柔度法(CCM),其由本課題組前期開發[15]。CCM通過在被測物體上引入一條深度逐漸增加的裂紋,以釋放被測物體內部的殘余應力,通過測量被測體表面特定點的應變來計算其內部的殘余應力分布。

試驗鋼廠常規生產工藝的終軋溫度為860 ℃,嘗試以860 ℃為基準對終軋溫度進行調整,看能否降低殘余應力。為研究終軋溫度對殘余應力的影響,分別對終軋溫度820、840、860及880 ℃的NM400鋼進行有限元分析,對比各終軋溫度下實測與仿真的殘余應力大小。

1.2.2 壓縮膨脹試驗

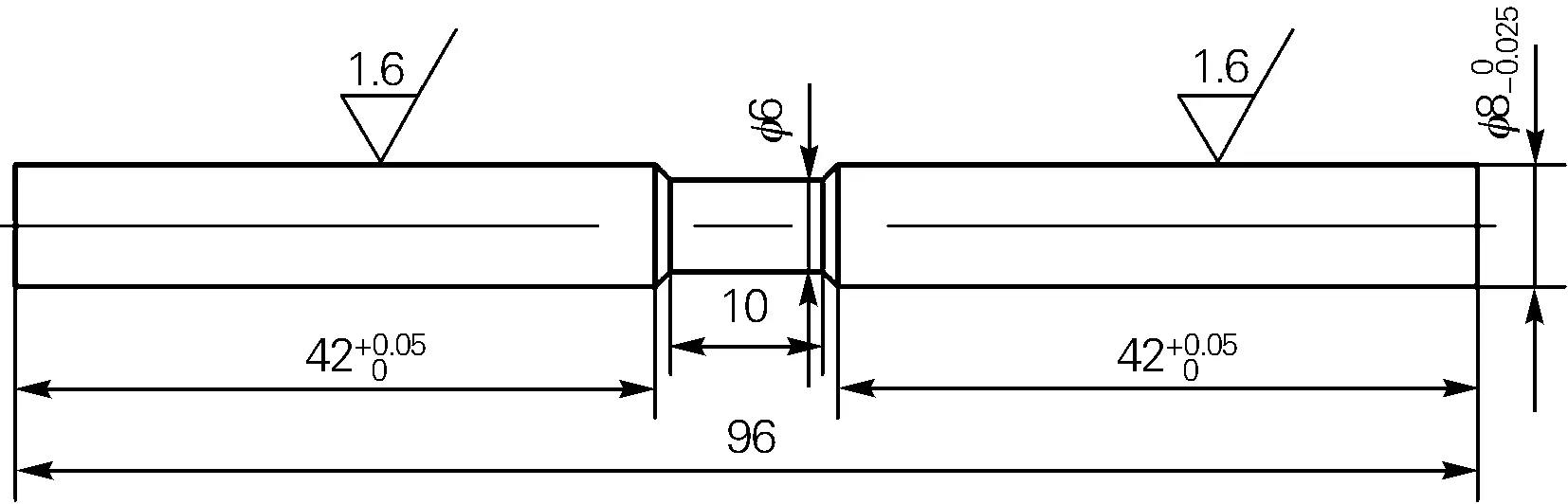

從厚度為12mm的熱軋中間坯中部沿軋向取若干φ6 mm×10 mm的圓柱試樣,制成如圖2所示的壓縮試樣。

圖2 試驗用壓縮試樣Fig.2 Compressed specimen for testing

(1)終軋溫度對 NM400 鋼相變動力學的影響

圖3 試驗鋼工藝曲線(a)相變動力學;(b)相變塑性Fig.3 Process curve of the tested steel(a)dynamics of phase transformation; (b) plasticity of phase transformation

將試驗后的試樣沿壓縮鼓肚的中部,垂直于軸向切開,采用OM和EBSD進行顯微組織觀察與分析。EBSD制樣時,將切割下來的樣品磨拋好后,在-30 ℃下用5%的高氯酸和95%的酒精進行電解拋光,電壓為28 V,電流為0.6 A,電解時間為23 s。

(2)終軋溫度對相變塑性的影響

2 試驗結果與分析

2.1 殘余應力測試結果

終軋溫度為860 ℃時鋼板上各測量點對應的軋向殘余應力沿厚度方向的分布如圖4所示。由圖4可知,A、B、D、F、I測點的軋向殘余應力分布為N型,C、G、H測點的軋向殘余應力分布呈M型,而中部的E測點則是U型。心部殘余應力峰值達到了-180 MPa,表面殘余應力峰值達到了-294 MPa,NM400鋼整體的殘余應力水平比較高。A-I測點的上表面主要受拉應力,測得殘余應力分別為58、36、119、20、30、30、55、-114、110 MPa;下表面主要受壓應力分別為-294、-7、-70、-172、-81、-66、-59、-108、-110 MPa。大部分測量點的上下表面應力狀態不一致,會導致延伸狀態不同,在后續加工過程中很容易產生加工畸變。

圖4 鋼板的殘余應力分布Fig.4 Residual stress distribution of the plate

2.2 終軋溫度對相變動力學的影響

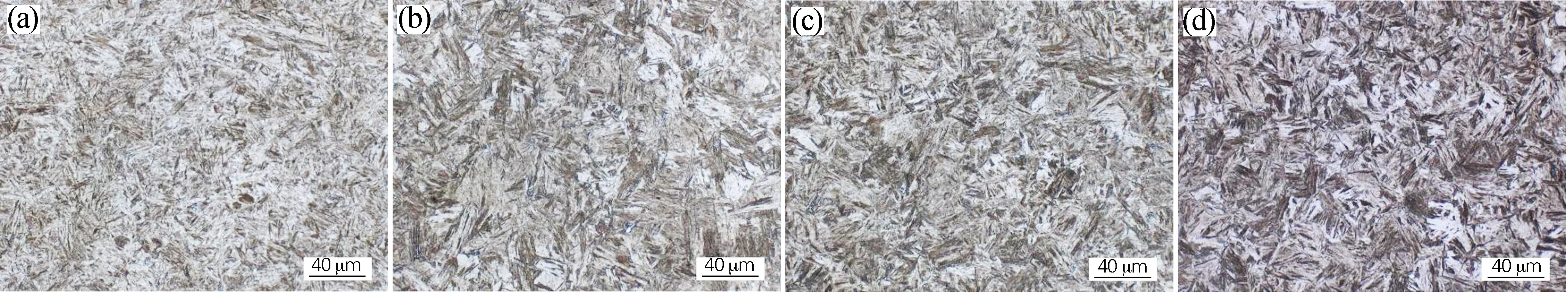

膨脹試驗完成后,不同終軋溫度對應的NM400鋼組織如圖5所示。由圖5可知,當冷卻速度為45 ℃/s時,不同終軋溫度下NM400鋼均為馬氏體組織。

圖5 NM400鋼不同終軋溫度下的顯微組織Fig.5 Microstructure of the NM400 steel finishing rolled at different temperatures(a) 820 ℃; (b) 840 ℃; (c) 860 ℃; (d) 880 ℃

NM400鋼在淬火過程中,由奧氏體相變成馬氏體,是一種非擴散型相變。因此,利用杠桿法與修正后的K-M方程擬合得到了NM400鋼在不同終軋溫度下的相變動力學方程。式(1)為修正的K-M方程,α為相變動力學系數,Ms為馬氏體相變開始溫度,T為連續冷卻過程中的溫度。式(2)~(5)為不同終軋溫度下相變動力學方程:

δ=1-exp[-α(Ms-T)n]

(1)

終軋溫度820 ℃:δ=1-exp[-0.026 20×

(381.257 01-T)1.1]

(2)

終軋溫度840 ℃:δ=1-exp[-0.027 37×

(391.474 84-T)1.1]

(3)

終軋溫度860 ℃:δ=1-exp[-0.029 94×

(392.742 75-T)1.1]

(4)

終軋溫度880 ℃:δ=1-exp[-0.022 52×

(381.531 45-T)1.1]

(5)

式中:δ為馬氏體轉變量的體積分數。

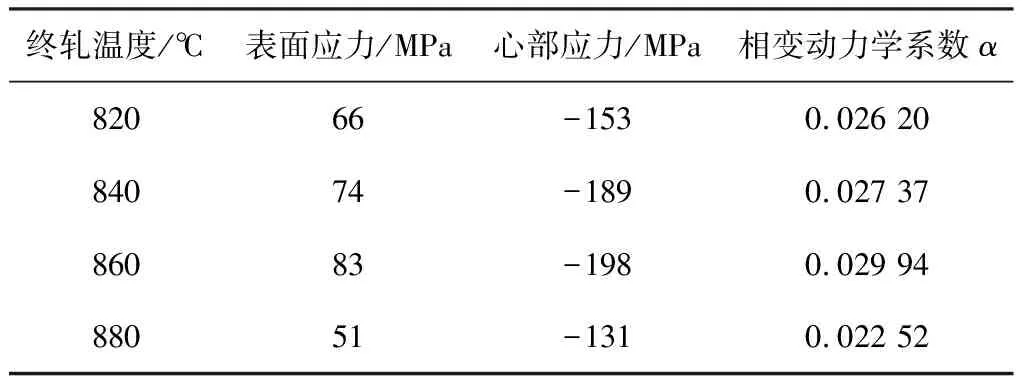

通過修正的K-M方程擬合不同終軋溫度下的相變動力學如圖6所示。從圖6可知馬氏體相變動力學模型擬合效果比較好,與試驗數據吻合度比較高。圖7為不同終軋溫度下馬氏體轉變量與溫度的關系以及相變速率圖。表2為不同終軋溫度下的馬氏體轉變量-溫度-相變時間。結合圖7(a)和表2可以發現,不同終軋溫度下相變速率的變化趨勢大致相同,均是先增大后減小。馬氏體相變動力學系數可以用來描述整體馬氏體相變速率的快慢,如公式(2)~(5)所示,不同終軋溫度(820、840、860、880 ℃)下擬合得到的馬氏體相變動力學系數α分別為0.026 20、0.027 37、0.029 94、0.022 52。因此,終軋溫度為860 ℃時,馬氏體相變動力學系數α最大,相變速率最快。

圖6 NM400鋼不同終軋溫度下的相變動力學擬合曲線Fig.6 Phase transition kinetic fitting curves of the NM400 steel finished rolling temperatures at different(a) 820 ℃; (b) 840 ℃; (c) 860 ℃; (d) 880 ℃

圖7 不同終軋溫度下NM400鋼的馬氏體轉變量-溫度圖(a)和相變速率圖(b)Fig.7 Phase transforoution amount of martensite temperature plot(a) and phase change rate plot(b) of the NM400 steel final rolled at different temperatures

表2 不同終軋溫度下NM400鋼的馬氏體轉變量-溫度-相變時間

由表2可知,在不同終軋溫度(820、840、860、880 ℃)下擬合得到的馬氏體相變開始溫度分別為381.26、391.47、392.74、381.53 ℃,馬氏體轉變10%~90%所用時間分別為1.489、1.400、1.289和1.511 s。當終軋溫度860 ℃時,相變開始點的溫度最高,轉變10%~90%所用時間最短。

因此,在不考慮外加應力的影響下,試樣的相變開始溫度及相變速率受終軋溫度的影響比較顯著。終軋溫度為860 ℃時的相變點最高,相變動力學系數α最大,相變速率也是最快的。

2.3 終軋溫度對相變塑性的影響

在連續冷卻過程中,相變塑性導致了NM400鋼在有外加載荷和無外加載荷下的相變膨脹曲線有較大的區別。終軋溫度為860 ℃時,NM400鋼的膨脹曲線如圖8所示。

圖8 終軋溫度860 ℃ NM400鋼的膨脹曲線局部放大圖Fig.8 Local enlarged drawing of expansion curves of the NM400 steel finish rolled at 860 ℃

根據各終軋溫度下的相變膨脹曲線分離出不同終軋溫度及載荷下的相變塑性應變,如圖9所示。

圖9 不同終軋溫度下NM400鋼的相變塑性應變Fig.9 Transformation plastic strain of the NM400 steel finish rolled at different temperatures(a) 820 ℃; (b) 840 ℃; (c) 860 ℃; (d) 880 ℃

從圖9可以發現,相變塑性應變與外加載荷呈正相關,外加載荷越大相變塑性應變越大。并且相變塑性應變方向與外加載荷方向具有一致性。

選取Greenwood-John模型來進行相變塑性系數k的計算,見式(6):

εtp=kσf(δ)

(6)

式中:k為相變塑性系數;σ為外加載荷;f(δ)為馬氏體轉變量的相關函數。

計算得出不同終軋溫度下(820、840、860、880 ℃)的相變塑性系數分別為7.6738×10-5、7.8274×10-5、8.1987×10-5和8.2368×10-5。伴隨著終軋溫度的提升,相變塑性系數是呈一個上升趨勢的,但是波動幅度很小,可見終軋溫度對NM400鋼的相變塑性系數影響有限。因此對其取平均值7.9842×10-5,并作為NM400鋼的相變塑性系數。

2.4 終軋溫度對微觀組織的影響

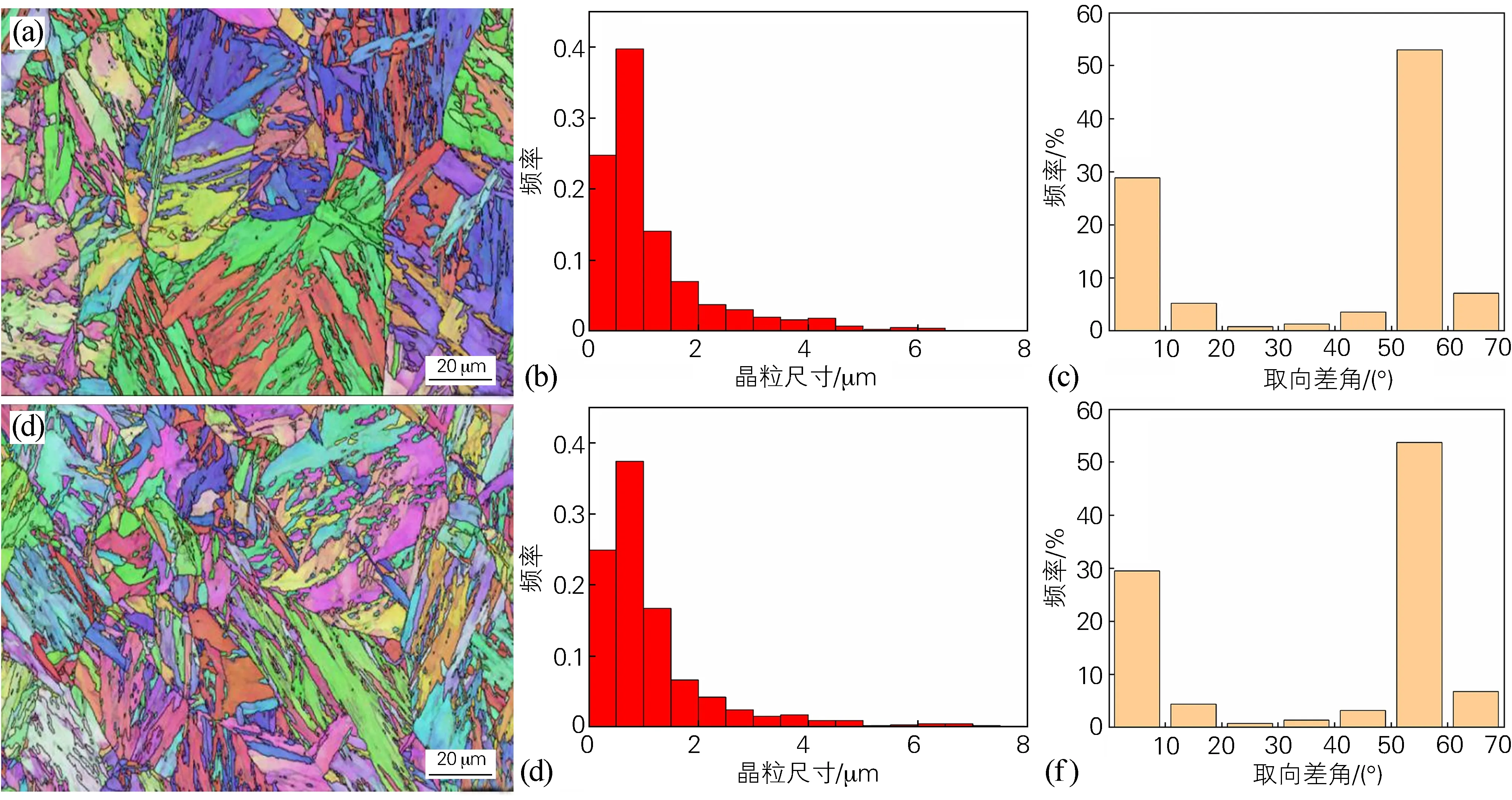

為了研究終軋溫度對NM400鋼軋后微觀結構的影響,選擇具有特征性的820 ℃和860 ℃試樣進行EBSD分析。軋后樣品微觀結構的反極圖和晶粒尺寸統計圖如圖10所示。從圖10中可以看出,軋后樣品的晶粒等效圓直徑均在φ0.5~φ8 μm之間,并且以0~2 μm的小尺寸馬氏體為主。從圖10可以發現終軋溫度820 ℃及860 ℃下,NM400鋼的取向差角幾乎相同,均以10°以上的大角度晶界(HAGB)為主,并且集中分布在50°~60°的區間。并且,組織中均沒有明顯的再結晶現象。由此得出:820 ℃與860 ℃之間的終軋溫差不會使NM400鋼軋后的微觀組織產生明顯差異。在此條件下,微觀組織不是造成不同終軋溫度下NM400鋼殘余應力分布及水平存在明顯差異的主要因素。

圖10 NM400鋼經不同溫度終軋后的EBSD圖(a~c) 820 ℃; (d~f) 860 ℃; (a,d)IPF圖;(b,e)晶粒尺寸統計;(c,f)取向差角分布Fig.10 EBSD diagram of the NM400 steel final rolled at different temperatures(a-c) 820 ℃; (d-f) 860 ℃; (a,d) IPF maps; (b,e) Grain size statistics; (c,f) correlated misorientation angle distribution

2.5 連續冷卻過程中的數值模擬與分析

NM400鋼的板寬為1500 mm,厚度為5 mm。由于帶鋼在長度和寬度方向上冷卻條件相同,因此在建立模型時作對稱處理。不同終軋溫度下的有限元模型長度均為2000 mm,寬度為750 mm,厚度為5 mm。為驗證不同終軋溫度對NM400鋼淬火后殘余應力的影響,將上述(2)~(5)相變動力學方程的子程序USDFLD進行修改,并添加到相變動力學模型中。此外,通過修改UEXPAN子程序,在本構方程中考慮相變塑性應變的影響,以此實現數值模擬。

2.5.1 實測與模擬對比

在建立NM400鋼殘余應力預測模型時,終軋溫度對相變動力學及相變塑性的影響均被考慮其中。以終軋溫度為860 ℃的軋向心部殘余應力為例(見圖4),將實測值與模擬值進行對比,結果如表3所示。可以發現帶鋼的心部模擬與實測均為壓應力,模擬的殘余應力水平比實測要大。這是因為模擬所得值是在理想模型下計算的,未考慮開平加工以及板形缺陷的釋放對殘余應力的影響。

表3 終軋溫度為860 ℃成樣的心部應力實測與模擬值(MPa)

2.5.2 相變塑性對殘余應力的影響

通過ABAQUS提取帶鋼表面與心部數據,分析了相變應變、相變塑性應變對殘余應力的影響,得到了相變塑性對殘余應力的影響規律,如圖11所示。

圖11 相變塑性對殘余應力的影響Fig.11 Effect of phase change plasticity on residual stress

圖11中,實線為殘余應力計算結果,虛線為相變

第Ⅰ階段:溫度場驅動下的應力分布。心部受壓,表面受拉,此階段的應力會影響相變塑性應變初始方向。

第Ⅱ階段:表面相變主導階段。帶鋼表面率先冷卻到相變開始點并發生奧氏體向鐵素體的轉變,外表面相變區膨脹伸長,帶鋼表面應力由拉應力迅速切換到壓應力,心部則與之相反。同時相變塑性應變的方向與應力偏張量一致,因此相變塑性應變由拉應變切換到壓應變,相變膨脹應變為正,相變塑性應變與相變膨脹應變互相抵消一部分,殘余應力得到一定抑制。從圖11也可看出,此階段不考慮相變塑性時的應力要大于考慮相變塑性時的應力。

第Ⅲ階段:心部相變主導階段,隨著帶鋼進一步冷卻,帶鋼心部冷卻到相變開始點發生相變。心部相變膨脹伸長,心部的拉應力下降,應力偏張量導致心部相變塑性應變亦是拉應變,此時正的相變膨脹應變與相變塑性應變疊加,致使帶鋼心部的拉應力一直下降為負即壓應力,表面與其相反。若忽略相變塑性應變疊加效應,僅相變膨脹應變驅動應力變化, NM400的殘余應力計算值要小于實際值。該階段的相變行為決定帶鋼的最終殘余應力。

2.5.3 應變對比分析

上述3個階段通過階段應力及其對下一階段相變塑性應變的影響相互關聯,其中心部相變前的表面相變應變及心部相變后的表面與心部塑性應變之差是決定帶鋼最終殘余應力的關鍵因素。第Ⅲ階段帶鋼表面與心部均發生相變時,表面與心部同時膨脹相互抵消一部分應變的影響,抑制殘余應力的增長。第Ⅱ階段表面帶鋼相變體積百分比,決定了帶鋼表面的相變應變、帶鋼心部相變時受到的拉應力大小以及相變塑性應變,最終決定帶鋼殘余應力水平。

從圖12中可見,由于表面與心部相變不同步,且終軋溫度為860 ℃時的相變速率大,第Ⅲ階段的心部開始相變時,表面相變為40%;而終軋溫度為820 ℃時的相變速率較小,當帶鋼心部開始相變時,表面相變僅完成23%。因此,終軋溫度為860 ℃的相變速率較820 ℃更大,帶鋼心部產生的相變塑性應變也較大。

2.5.4 殘余應力對比分析

通過ABAQUS提取數據,得到不同終軋溫度下帶鋼表面與心部的殘余應力演變規律,如圖13所示。不同終軋溫度下的應力模擬結果如表4。

表4 不同終軋溫度下試樣的應力模擬結果

從圖13可以看出,不同終軋溫度下的應力演變規律大致相同,但是殘余應力水平有差距。由表4可得:終軋溫度為860 ℃時,表面應力為+83 MPa,心部應力為-198 MPa,均大于其他3個終軋溫度的應力水平。終軋溫度860 ℃與820 ℃相比,相變開始點提高了11.48 ℃,相變時間縮短了0.2 s,此時表面拉應力增加了17 MPa,心部壓應力增加了45 MPa,帶鋼厚度方向上的整體殘余應力水平增加了30%。其殘余應力水平相差較大的直接原因是:當階段Ⅲ帶鋼心部開始相變時,階段Ⅱ帶鋼表面相變完成量的大小不同。

階段Ⅱ是指在帶鋼連續冷卻過程中,表面材料率先達到相變溫度開始相變,帶鋼表面區域開始膨脹,隨著相變轉變量的增加,表面拉應力迅速切換為壓應力,并帶動心部應力由壓應力切換為拉應力,此階段表面區域材料相變完成量越高,心部開始相變時所受到的拉應力水平越高。而當進入到階段Ⅲ,心部達到相變溫度開始相變,表面與心部同時膨脹,會抵消一部分,由表面相變所導致的拉應力逐步減少。由表4可知終軋溫度為860 ℃時的相變速率比終軋溫度為820 ℃時相變速率大。終軋溫度為860 ℃時,心部開始相變前,表面相變完成量達到40%;終軋溫度為820 ℃時,當心部達到相變溫度時,表面相變完成量僅23%。因此,終軋溫度為860 ℃時,整體殘余應力水平較大。得出結論,終軋溫度會影響NM400鋼的相變速率,相變速率越大,軋后帶鋼的殘余應力就越大。

2.6 終軋溫度對位錯密度的影響

圖14為終軋溫度820 ℃以及860 ℃時NM400鋼的KAM圖和局部取向差分布圖。較大的KAM值意味著較高的位錯密度。在圖16(a,b)中,對于終軋溫度為820 ℃的NM400鋼,高局部取向差角1°~3°的占比為12.1%;終軋溫度為860 ℃時,如圖16(c,d)所示,高局部取向差角1°~3°的占比為16.7%。所以終軋溫度為860 ℃時,NM400鋼的位錯密度較大。利用EBSD所得到的KAM圖來計算不同終軋溫度下的幾何位錯密度,如式(7):

圖14 不同終軋溫度下NM400鋼的KAM圖和局部取向差分布圖Fig.14 KAM maps and local misorientation distribution diagrams of the NM400 steel final rolled at different temperatures(a,b) 820 ℃; (c,d) 860 ℃

ρ=2θ/bδ

(7)

式中:θ為所選區域局部取向差的平均值,b為Burgers矢量,δ為EBSD掃描時選用的步長。

計算得到不同終軋溫度(820、840、860、880 ℃)下NM400鋼的幾何位錯密度分別為:11.73×1014、11.96×1014、12.28×1014、11.62×1014m-2。由此可知,位錯密度的變化趨勢也是先增大后降低,與殘余應力水平吻合。

3 結論

1) 使用修正的K-M方程:δ=1-exp[-a(Ms-T)1.1]可以準確地描述NM400鋼連續冷卻過程中馬氏體的轉變量。終軋溫度(820~880 ℃)對NM400鋼相變塑性系數k影響不大,k可取平均值7.9842×10-5。

2) 終軋溫度(820~880 ℃)時,NM400鋼均為馬氏體且晶粒尺寸變化不大,各終軋溫度下位錯密度的變化趨勢則與殘余應力大小比較吻合。

3) 發現心部相變開始時帶鋼表面的相變應變決定了最終殘余應力的水平。相變過程殘余應力演變包括3個階段,分別為:溫度應力主導階段,表面相變主導階段,心部相變主導階段。其中心部相變開始時帶鋼表面的相變體積決定了最終殘余應力的水平。

4)終軋溫度會影響相變速率,在820~880 ℃區間內,NM400鋼的相變速率提升造成帶鋼表面先相變體積分數增大,表面區域材料相變完成率越高,心部開始相變時所受到的拉應力水平越高,最終殘余應力亦越大。在終軋溫度為860 ℃時,相變速率最大,導致表面先相變體積達到40%,殘余應力水平最高。