反應堆壓力容器用C 形密封環的選型設計研究

榮剛,張錐

(中廣核研究院有限公司,廣東 深圳 518000)

1 前言

核電站的反應堆壓力容器是一回路冷卻劑的重要壓力邊界,內部冷卻劑為高溫高壓高放射性介質,為防止放射性泄漏,其頂蓋法蘭與筒體法蘭的密封設計一直都是研究者關注重點。核電站反應堆壓力容器大多采用兩道金屬密封環的雙道密封結構,密封元件分為彈簧賦能型金屬C 形環和中空開槽型金屬O 形環兩類。C 形環的使用性能和可靠性一般高于O 形環,在國內外已得到了廣泛的應用。

對于核電廠反應堆壓力容器用C 形密封環的設計、制造、試驗和數值模擬分析等方面的內容,研究人員已經做了許多工作。如勵行根等介紹了自主研發的C 形密封環的制造工藝、試驗裝置、室溫性能試驗和冷熱態交變試驗結果;李文靜等采用經試驗驗證的有限元模型,研究了賦能型金屬C 環的內置彈簧圈的結構參數,如簧圈節距、簧絲線徑等對密封性能的影響,給出了結構參數的建議值,并利用比例樣件的氣密封試驗對其密封性能開展了測試;熊光明等對比了實物模型、指環模型和當量圓筒模型的計算結果,表明基于中徑的當量圓筒模型能較好符合實物模型的結果,可有效降低計算成本,此外,他們還結合實測試驗結果,采用彈塑性實物模型研究了C 形環1:13 縮比模型和原型的密封特性,結果表明縮比模型與原型的密封特性曲線及各項性能指標均非常接近;馬凱等采用半環實物模型研究了C 形密封環尺寸參數如密封層厚度、包覆層厚度、密封環中徑、彈簧外徑及彈簧絲徑對C 形環壓縮回彈曲線的影響。

但是,上述研究針對的都是最外層為純銀材料、中間為Inconel 600 合金包覆層、最里層為Inconel X750合金螺旋彈簧的C 形密封環,甚少有文獻報道涉及過其他材質。而對于某第四代反應堆,由于傳統C 形環的外部密封銀層與其一回路冷卻劑的相容性不高,因此無法在該堆型中使用,需要重新設計采用其他材料作為密封層的C 形環。

C 形環整體尺寸一般較大,很難直接通過實驗手段測量其密封特性參數,工程上一般開展縮比模型實驗。除整體直徑有所區別外,縮比模型所有其他結構尺寸與實際C 形環保持一致,研究證明,縮比模型與原型的密封特性差別很小。在進行模型試驗前,提前采用有限元分析的手段開展設計選型,有利于縮短項目研發周期,降低研發成本。

本文中利用綜合考慮了整體曲率、彈簧絲螺旋效應、接觸面摩擦效應的C 形環縮比模型的彈塑性有限元模型,針對兩種設計方案的C 形環開展了選型分析,給出了設計線載荷、總回彈量及有效回彈量等關鍵性能參數,并與傳統純銀密封層的C 形環進行了對比,給出了方案及尺寸的選型建議。

2 C 形環的設計參數

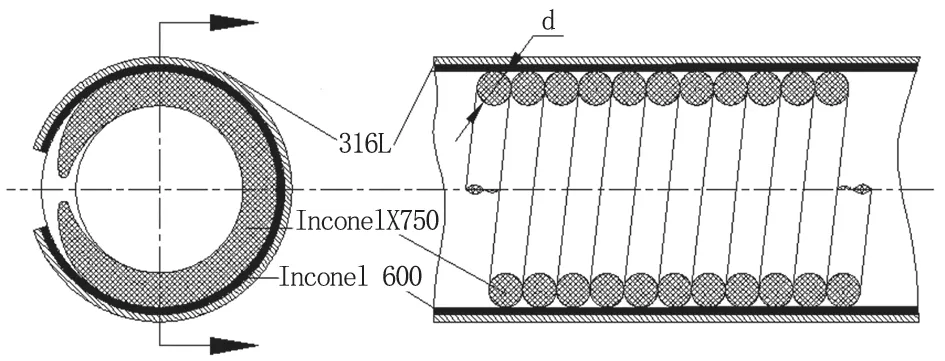

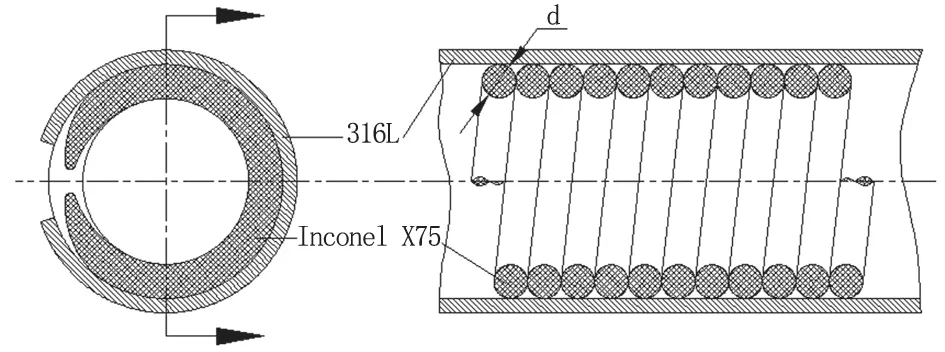

為解決某第四代反應堆壓力容器用C 形密封環的密封層與冷卻劑的相容性問題,設計了兩種采用316L 材料作為密封層的C形環結構方案,分別如圖1及圖2所示。其中設計方案1 為三層結構,最里層為Inconel X750絲材繞制的緊密螺旋彈簧,中間層為Inconel 600 合金包覆層,最外層為316L 密封層,設計方案2 為兩層結構,里層為Inconel X750 絲材繞制的緊密螺旋彈簧,外層為316L 密封層。C 形環的設計參數要求如表1 所示。

表1 C 形環設計參數

圖1 C 形環結構設計方案1

圖2 C 形環結構設計方案2

3 密封環數值分析

3.1 分析模型

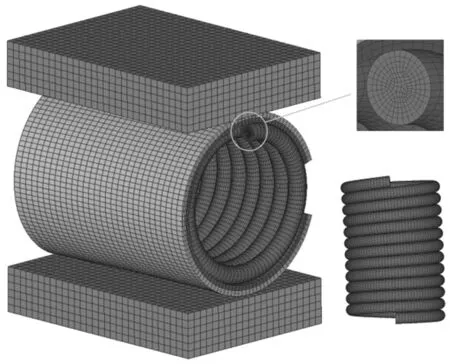

考慮到上述兩種設計方案的C 形密封環的包覆層和密封層為軸對稱結構,螺旋彈簧為周期性對稱結構,且C 形環所受載荷為軸對稱載荷,因此選取了C 形環縮比模型周向的約1/72 部分建立有限元分析模型,對應不同彈簧絲徑情況,共有9 ~12 圈螺旋彈簧及相應長度的包覆層及密封層。

在C 形環上下分別建立了剛體壓塊和墊塊,用以施加載荷及邊界條件,以設計方案1 對應的螺旋彈簧絲徑d=1.1mm 為例,共建有12 圈螺旋彈簧,有限元模型及網格如圖3 所示。

圖3 C 形環有限元模型

作為對比,對傳統純銀密封層C 形環同樣進行了建模,其結構形式與設計方案1 相同,用純銀密封層替代方案1 中的316L 密封層。

有限元分析模型中的材料均采用多線性彈塑性模型,涉及的四種材料Inconel X750、Inconel 600、316L和純銀均采用對應尺寸試樣在指定溫度下的熱拉伸試驗得到的真應力應變曲線和彈性模量、屈服強度等參數。

3.2 分析條件設置

本文中所有的C 形環有限元分析模型均采用了相同的邊界及載荷條件:(1)對墊塊底面所有節點約束所有方向自由度;(2)對壓塊側面所有節點約束水平方向自由度;(3)對密封層和包覆層端面施加對稱約束;(4)對螺旋彈簧端面施加對稱約束;(5)在壓塊頂部節點施加向下的位移,分步加載至最大位移,然后卸載至脫離接觸。

為盡量模擬C 形環的真實接觸情況,在彈簧絲自身的接觸面、彈簧絲與包覆層(或密封層)的接觸面、包覆層與密封層接觸面、密封層與壓塊和墊塊的接觸面上均采用CONTA+TARGE 單元設置標準接觸,允許接觸面間的相對滑移,以考慮接觸摩擦及滑移的影響,摩擦系數設置為0.35。

3.3 計算結果及對比

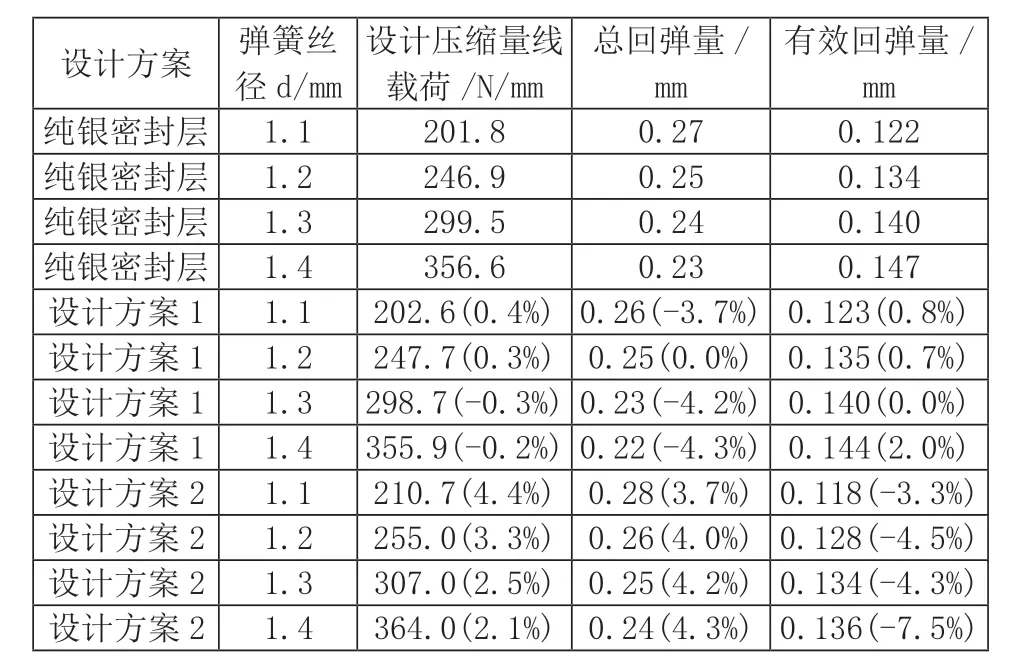

按照上述載荷及邊界條件設置,通過有限元分析,得到了3 種不同C 形環縮比模型的設計壓縮量線載荷、總回彈量、有效回彈量如表2 所示,其中設計方案1 和設計方案2 計算結果后的百分數是其相對于純銀密封層C 形環的變化比例。如表2 所示,設計方案1 的設計壓縮量線載荷與純銀密封層C 形環相當,而設計方案2 的設計壓縮量線載荷要略大。設計方案2 相對于設計方案1 的有效回彈量會有一定降低,但總回彈量會明顯增加。

表2 C 形環密封特性參數對比

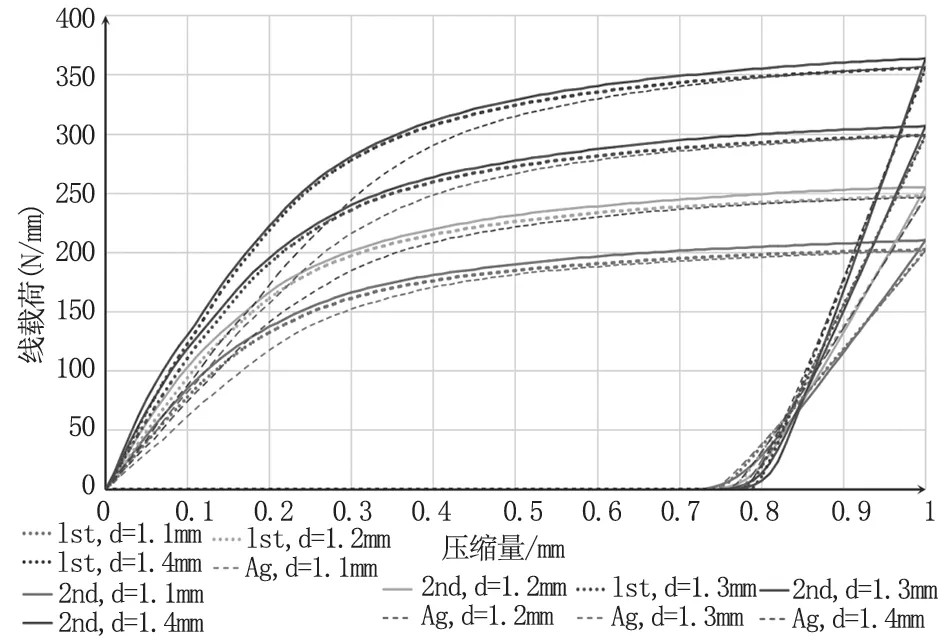

計算得到的3 種情況下不同彈簧絲直徑的壓縮回彈曲線如圖4 所示,其中粗點線為設計方案1 的計算結果,實線為設計方案2 的計算結果,細點線為純銀密封層C形環的計算結果。

圖4 C 形環壓縮回彈密封特性曲線

從圖4 可知,在壓縮量較小時,純銀密封層C 形環的線載荷要明顯小于316L 密封層,但在達到設計壓縮量時,純銀密封層C 形環的線載荷與316L 密封層基本沒有差距。這說明在銀層較薄時,其能在壓縮量較小時產生較大塑性變形,從而導致線載荷的降低,在壓縮量較大時,銀層塑性變形達到一定程度,不再產生明顯影響。在壓縮量較小時,同樣壓縮量下316L 密封層的塑性變形較小,可能對其密封性能造成不利影響。

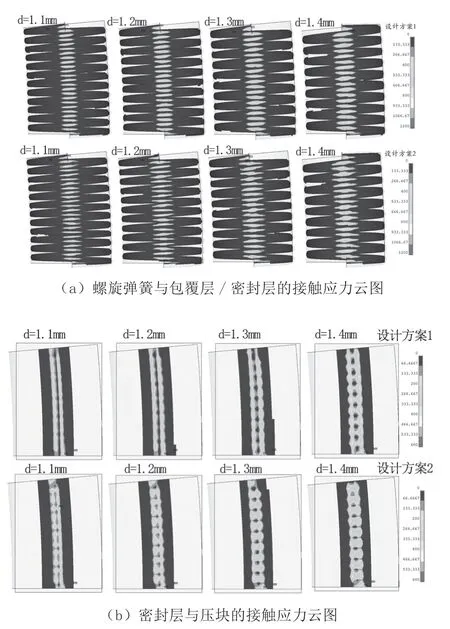

對于設計方案1 與設計方案2 的C 形環,其在不同螺旋彈簧絲徑的情況下,壓縮至設計壓縮量1mm 時,螺旋彈簧與其外部包覆層(或密封層)的接觸應力云圖,以及密封層與壓塊之間的接觸應力云圖如圖5 所示。

圖5 C 形環的接觸應力云圖(MPa)

隨著彈簧絲徑的增加,圖5 中C 形環的接觸應力和接觸面積都逐漸增加,其中密封層與壓塊之間的接觸應力增加相對更為明顯。此外,設計方案2 相對設計方案1 會明顯增加C 形環壓縮至設計壓縮量時的接觸應力,尤其是對于密封層與壓塊之間的接觸面而言。由于接觸應力更大,設計方案2 的C 形環可以得到更大的密封層接觸位置塑性變形,更容易嚙合C 形環密封層與法蘭密封面之間的微小間隙,從而相對增強C形環的密封性能。

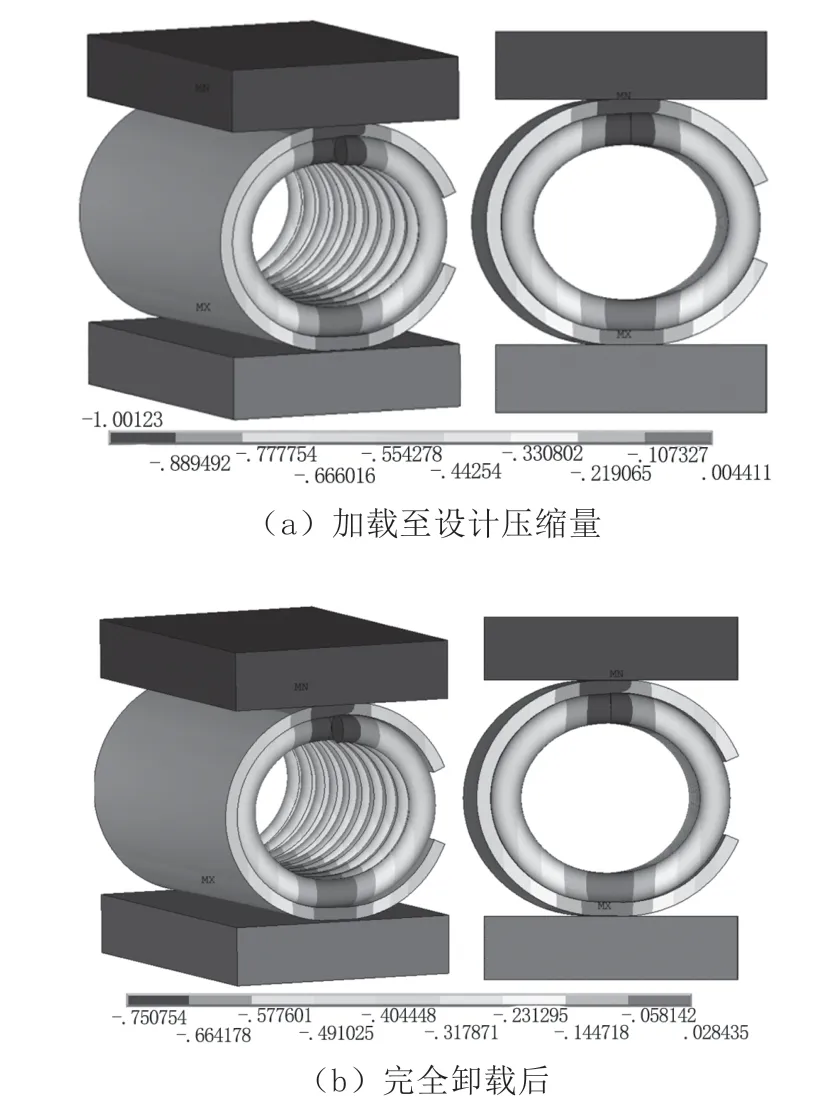

結合表2 中的計算結果和上述分析,為了滿足表1中的C 形環設計參數,本文建議的C 形環方案為1.3mm絲徑的Inconel X750 螺旋彈簧+單層316L 密封層的設計方案。此設計方案對應的C 形環結構在壓縮至設計壓縮量時的變形及完全卸載的殘余變形如圖6 所示。

圖6 C 形環變形圖(mm)

4 結語

建立C 形環三維多線性彈塑性模型,考慮彈簧絲的螺旋效應和接觸面的摩擦影響,對2 種316L 密封層以及一種純銀密封層設計方案的C 形環密封特性進行有限元分析,給出了不同彈簧絲徑的設計壓縮量線載荷、總回彈量和有效回彈量。

采用316L 密封層替換純銀密封層對C 形密封環的設計壓縮量線載荷、有效回彈量基本無影響,對總回彈量略有影響,但對壓縮量較小時的線載荷有明顯影響,壓縮量較小時采用316L 密封層的C 形環線載荷會明顯更大。

采用單層316L 密封層的結構方案相對于316L 密封層+Inconel 600 包覆層的方案,其設計壓縮量線載荷略有增大,總回彈量增大較為明顯,有效回彈量有一定減小,設計壓縮量時對應的密封層塑性變形更大,有利于增強密封性能。

按照表1 中的設計參數要求,給出了C 形環的設計方案的選型建議,即彈簧絲徑為1.3mm,密封層為單層316L 材料的方案1 結構設計。