某300 MW 汽輪機抽汽逆止門關閉時間超標原因分析及優化建議

劉 朋,梁 緒

(華電電力科學研究院有限公司,浙江 杭州)

前言

某火電廠300 MW 汽輪機為東方汽輪機廠生產的一次中間再熱兩缸兩排汽凝汽式汽輪機,型號為N300-16.7/537/537-8,共設有八段抽汽分別供給三臺高壓加熱器、一臺除氧器和四臺低壓加熱器。為防止汽輪機超速和進水,除七、八段抽汽管道外,其余管道上均設有氣動逆止門和電動隔離門。一段、二段、三段、五段及七段抽汽管道均設置一個氣動逆止門,布置在電動隔離門后,四段抽汽管道由于所接設備較多,在總管上設置兩個同口徑氣動逆止門,布置在電動隔離門前。

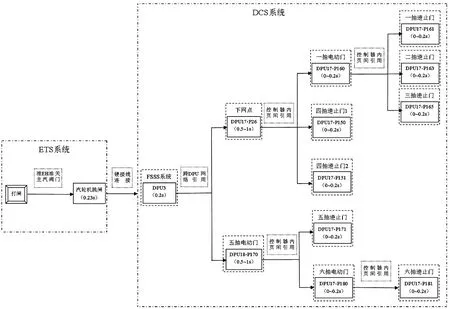

該機組采用上海新華分散控制系統,該系統由諸多DPU 控制器單元組成,各DPU 控制器通過網絡、硬接線等方式實現數據傳輸,實現DCS 控制策略,完成數據采集、模擬調節、順序控制等功能。DPU 控制器內部包含許多邏輯頁,每個邏輯頁有相應的功能塊用于控制不同的設備,各抽汽逆止門開關邏輯依靠邏輯頁中功能塊完成,而同一個DPU 中的邏輯頁具有相同執行周期,本機組所有DPU 邏輯頁的執行周期均設計為0.20 s。

1 抽汽逆止門功能與結構

抽汽供熱機組的抽汽逆止門關閉應迅速、嚴密,連鎖動作應可靠[1],當汽輪機突發故障跳閘、汽輪機超速、發電機跳閘時可防止抽汽管道蒸汽回流造成汽輪機超速,同時抽汽逆止門作為二級保護可防止加熱器(或除氧器)水位過高進入汽輪機,造成汽輪機水沖擊、大軸彎曲等惡性事故。相關電力規程[2]明確規定與汽輪機缸體直接相連的抽汽逆止門總關閉時間應小1 s,通過調研同類型機組閥門關閉時間試驗結果發現該類型300 MW 汽輪機抽汽逆止門關閉時間超標問題普遍存在,對汽輪機安全穩定運行造成較大安全隱患。抽汽逆止門作為汽輪機安全運行的重要保障設備之一,火電企業應重視其關閉時間超標的問題,采取合理有效的措施保證其關閉時間滿足規程[2]要求。

該類型汽輪機各段抽汽逆止門內部結構相似,主要由閥體、閥板、轉軸、轉臂、重錘等部件組成,一段至三段抽汽逆止門未配置重錘,四至六抽汽逆止門配有重錘以減小閥板開關所需力矩。逆止門開關控制部分主要有氣缸、三通電磁閥、濾網、試驗三通閥、限位開關等組成,主要利用三通電磁閥控制壓縮空氣進出氣缸帶動活塞桿上下運動實現逆止門開關,當抽汽逆止門滿足開條件,運行人員通過控制系統發出開指令,三通電磁閥動作,壓縮空氣進入氣缸下部克服氣缸上部彈簧彈力,推動氣缸活塞桿上移,帶動逆止門操作桿上移至自由位,機組啟動后依靠各段抽汽管道蒸汽作用力頂開逆止門;當汽輪機跳閘或加熱器水位高Ⅲ值發出或發電機跳閘,控制系統發出抽汽逆止門關閉指令,三通電磁閥動作,氣缸下部與大氣相通泄掉壓縮空氣,氣缸活塞桿帶動逆止門操作桿落下,強制關閉抽汽逆止門。各段抽汽逆止門的壓縮空氣直接來源于儀用空氣母管,未設置空氣引導閥,壓縮空氣只能通過各抽汽逆止門的三通電磁閥排大氣。

2 試驗結果介紹

規程[2]要求逆止門關閉時間測試在機組冷態下進行,有試驗結果[3]表明,機組冷、熱態時,汽門關閉時間存在差異,機組運行狀態下,各級抽汽管道充滿蒸汽,在蒸汽壓力作用下,熱態下逆止門關閉時間大于冷態測試結果。本次試驗為機組冷態下進行,各抽汽逆止門的行程信號為限位開關信號,測試前確認EH 油質合格,油溫油壓接近正常運行工況。試驗前將汽輪機手動打閘信號、各段抽汽逆止門開到位信號及關到位信號接入示波記錄儀,采樣頻率為50 kHZ。汽輪機掛閘,將所有抽汽逆止門開啟,確認所有信號正常后,利用硬手操按鈕跳閘汽輪機,使各段抽汽逆止門以最快速度關閉,用示波記錄儀記錄各段抽汽逆止門關閉過程曲線。按照規程[2]要求測取各段抽汽逆止門從打閘指令發出到閥門開始動作的延遲時間t1、閥門開始動作至完全關閉的時間t2、閥門總關閉時間t=t1+t2。

表1 為該火電廠300 MW 汽輪機抽汽逆止門關閉時間測試結果,一至六段抽汽逆止門總關閉時間介于1.4 s 至2.1 s,不符合規程[2]要求,對機組安全穩定運行存在一定威脅。

表1 閥門關閉時間測試結果

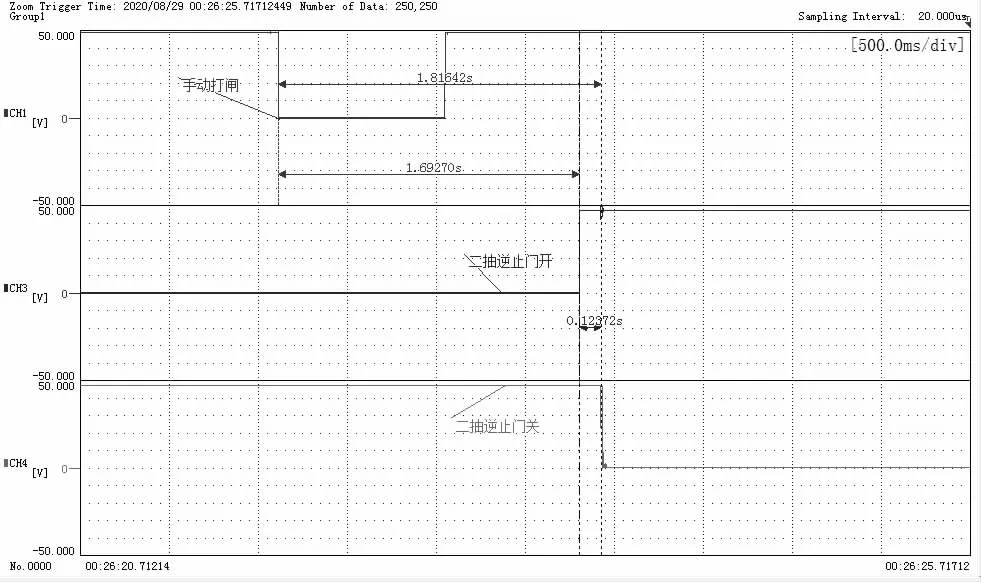

為直觀的觀察抽汽逆止門關閉時間過程,圖1、圖2 分別列舉了某火電廠300 MW 汽輪機組二段抽汽逆止門、三段抽汽逆止門關閉時間測試曲線。綜合試驗數據分析可知各段抽汽逆止門關閉延遲時間t1介于為1.2 s 至1.9 s,即打閘指令發出到閥門開始動作時間t1超過1 s,而閥門凈關閉時間t2約為0.11 s 至0.34 s,即排除逆止門自身機械存在問題,各抽汽逆止門總關閉時間超標的主要原因為延遲時間過長。

圖1 二段抽汽逆止門關閉時間過程曲線

圖2 三段抽汽逆止門關閉時間過程曲線

3 原因分析

抽汽逆止門總關閉時間主要受機械和熱工邏輯兩個因素影響,根據表1 的試驗結果分析,各抽汽逆止門自身機械關閉動作迅速,但DCS 系統組態延遲時間過長。通過對控制系統熱工邏輯進行梳理,一抽、二抽、三抽、四抽逆止門由DPU17 控制器控制,五抽、六抽逆止門由DPU18 控制器控制。基本動作原理如下:手動打閘后,AST 電磁閥泄油,ETS 發出汽輪機跳閘信號并通過硬接線傳輸至DPU3,再通過網絡跨DPU傳輸至DPU17 和DPU18,數據通過DPU 內部頁間引用至相應的邏輯頁,最后由邏輯頁內功能塊驅動逆止門關閉。各段抽汽逆止門動作邏輯如圖3 所示。

圖3 抽汽逆止門動作邏輯

經過對熱工系統邏輯和組態梳理、分析,造成閥門關閉延遲時間過長的原因有以下五個方面:

(1) 手動打閘后,ETS發出汽輪機跳閘信號存在延遲時間。該機組觸發汽輪機跳閘信號的條件是“高壓主汽閥關閉(二取一)且中壓主汽閥關閉(二取一)”,即手動打閘后,ETS 未立即發出汽輪機跳閘信號,須判定高、中壓主汽門關閉后發出汽輪機跳閘信號,而表1的試驗數據顯示,汽輪機跳閘信號發出需要約0.23 s。

(2) 汽輪機跳閘信號在DCS 網絡傳輸過程中存在跨DPU 網絡引用,為主要延遲時間。DPU17 和DPU18 為SCS 系統控制器,用于輔助設備連鎖保護,ETS 發出汽輪機跳閘信號通過硬接線傳輸至DPU3,再通過網絡跨DPU 傳輸至DPU17 和DPU18,而跨DPU 網絡引用的時間無法準確測量,通過測試結果和各邏輯頁的執行周期可計算出該延遲時間約為0.8 s至1 s。

(3) 信號在DPU 控制器內頁間引用存在延遲時間,頁間引用次數越多,延遲時間越長。由邏輯關系(圖1)和試驗結果(表1)可知,頁間引用次數相同的四抽逆止門和五抽逆止門延遲關閉時間較為接近,約為1.3 s;一抽、二抽、三抽、六抽逆止門頁間引用次數相同,測試的延遲關閉時間接近,約為1.7 s 至1.9 s;三抽逆止門比四抽逆止門多1 次頁間引用,延遲時間增加約0.6 s。

(4) DPU 控制器內邏輯頁和功能塊具有執行序號,DPU 控制器內執行序號較小的邏輯頁和功能塊優先執行[4],即命名序號小的邏輯頁延遲時間短。如表1試驗數據所示,同一控制器DPU17 的一抽、二抽、三抽、四抽逆止門關閉延遲時間對比,四抽逆止門1(P150)<四抽逆止門2(P151)<一抽逆止門(P161)<二抽逆止門(P163)<三抽逆止門(P165)。

(5) DPU 控制器邏輯頁執行周期設置不合理,增加了逆止門關閉延遲時間。該機組逆止門相關邏輯頁的執行周期均為0.2 s,汽輪機跳閘信號經歷了2~3次邏輯頁執行后發出逆止門關閉指令,理論延遲時間最長可增加0.4 s 至0.6 s。邏輯頁執行周期通常可取0.05 s、0.1 s、0.2 s、0.5 s、1 s 等,適當減小邏輯頁的執行周期,可減小閥門關閉延遲時間。但邏輯頁執行周期越短,DPU 承受的負荷越大,容易造成數據堵塞,嚴重時DPU 過載損壞,因此邏輯頁的執行周期設置應充分考慮硬件本身性能,可咨詢廠家后修改。

4 優化建議

(1) 優化汽輪機跳閘判定條件,將汽輪機跳閘信號定為“汽輪機安全油壓失去”,延遲時間縮短約0.23 s。目前該汽輪機跳閘判定條件為“高壓主汽閥關閉(二取一)且中壓主汽閥關閉(二取一)”,若遇到汽閥氧化皮脫落卡澀、汽閥彈簧緊力偏小、EH 油系統堵塞等問題造成汽輪機汽閥無法關閉或關閉時間過長,則汽輪機跳閘信號發出時間存在一定延遲,抽汽逆止門無法及時接收關閉指令出現無法關閉或關閉時間嚴重超時的情況,嚴重威脅汽輪機安全,因此將“汽輪機安全油壓失去”作為汽輪機跳閘信號,可快速關閉抽汽逆止門,保障機組安全。

(2) 利用ETS 備用接點將汽輪機跳閘信號通過硬接線直接傳輸至DCS 系統各段抽汽逆止門邏輯控制器,汽機跳閘信號的傳輸將跳過跨DPU 網絡引用環節,可縮短延遲時間約0.8 s。

(3) 優化邏輯組態,提高控制各抽汽逆止門的邏輯頁和功能塊的執行優先級,同時減少邏輯頁間數據引用次數,較目前邏輯組態最大可縮短延遲時間約0.5 s。

(4) 適當減小控制器內邏輯頁執行周期,具體數值可咨詢廠家后設置,在控制器性能允許的條件下,可一定程度上縮短延遲時間。

(5) 將手動打閘信號通過硬接線直接傳輸至抽汽逆止門邏輯控制器,通過控制器內邏輯關閉抽汽逆止門。手動打閘信號跳過汽機跳閘信號和跨DPU 網絡引用環節直接關閉抽汽逆止門,可縮短延遲時間約1.1 s,效果明顯。但在鍋爐或發電機發出跳閘信號后,抽汽逆止門的動作邏輯過程仍然按照圖1 執行,各抽汽逆止門關閉時間仍然存在超時的問題。

5 結論

通過對某300 MW 汽輪機抽汽逆止門關閉延遲時間過長原因進行分析,針對控制系統的邏輯提出優化建議,能夠有效縮短各段抽汽逆止門關閉延遲時間,保障機組安全運行,對同類型汽輪機抽汽逆止門關閉時間超標的原因分析和處理具有借鑒意義。