變頻調速節能控制技術在煤礦帶式輸送機上的運用

陳龍龍

(國能蒙西煤化工股份有限公司生產技術經營科,內蒙古 鄂爾多斯)

煤礦帶式輸送機在運行時,會在空載、輕載、滿載等多種狀態下不斷變換。由于目前多數帶式輸送機都是采取恒頻定速控制,運量發生改變后帶速仍然維持原樣,容易出現“大馬拉小車”的情況,造成能量的浪費。為了響應節能降耗、綠色發展的號召,必須要將變頻調速技術應用到煤礦帶式輸送機上,通過實時監測當前的運量和帶速,根據程序運算判斷兩者是否為最佳匹配;如果不匹配,則利用變頻器調節電動機轉速,使兩者重新恢復最佳匹配,讓帶式輸送機在變頻調速的基礎上始終維持低能耗運行。

1 帶式輸送機變頻調速節能控制系統的整體架構

本文基于變頻調速技術設計的帶式輸送機節能控制系統由檢測模塊、控制模塊、執行模塊3 部分構成,核心設備有帶速傳感器、PLC 控制器、變頻調速器等,系統結構如圖1 所示。

系統的檢測功能由輸送機皮帶秤和帶速傳感器共同實現,前者負責采集運量信號,后者負責采集帶速信號,收集到的信號經過A/D 轉換模塊變為數字信號送入PLC 中。PLC 控制器順利接收檢測信號后,利用內置程序完成智能判斷,并根據判斷結果發出控制指令,執行模塊的變頻器根據控制指令改變電動機的電壓,實現電機啟停、功率平衡、速度與頻率調節等多項控制功能[1]。使用變頻調速節能控制系統后,可以讓運量與帶速兩個變量之間始終維持最佳匹配關系,從而兼顧效率與節能,讓帶式輸送機以最佳工況運行。

2 變頻調速節能控制器的設計與選型

2.1 雙CPU 冗余技術

PLC 控制器是變頻調速節能控制系統的核心,除了中央處理器(CPU)外,還包括存儲器、I/O 接口、電源等。考慮到帶式輸送機的運行環境復雜,為了保證控制系統的可靠性與安全性,本文在設計中采用了雙CPU 冗余技術。同時,每一臺CPU 使用獨立的電源供電和獨立的通信模塊,兩臺CPU 一主一備,提高了系統的容錯能力。其中一臺CPU 作為主控系統,對全部設備進行監控;另一臺CPU 作為備控系統,同步監測主控制系統的運行[2]。當監測到主控制系統出現異常后,立即切換至備控系統,確保帶式輸送機的正常使用。在CPU 的選型上,選用了羅克韋爾公司生產的ACN15 型可編程控制器,通過局域網與前端設備實現數據交換。

2.2 節能控制器設計

本文基于變頻調速技術設計的帶式輸送機節能控制系統,是由PLC 根據負載變化不斷調節變頻器的電源頻率,在滿足帶式輸送機運行需要的前提下最大程度的降低能源消耗。PLC 控制器的程序設計如下:

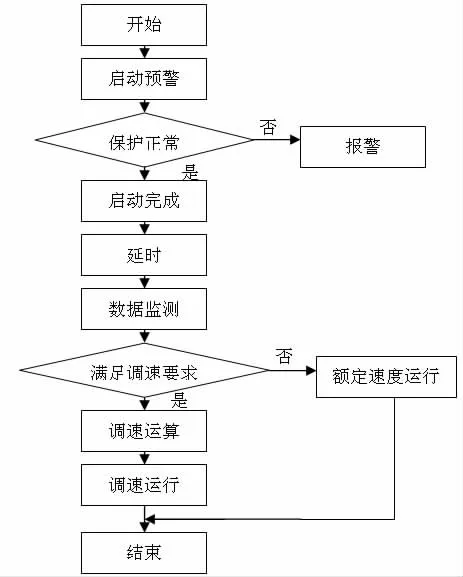

(1) 主控制程序。PLC 主程序能夠實現從起車預警、保護自檢,到數據檢測和變頻調速等整個過程的控制。在帶式輸送機啟動后,通過保護自檢判斷車機工況是否正常。如果檢測到異常,則直接報警;如果未檢測到異常,則車機正常啟動。主控制程序如圖2所示。

圖2 PLC 主控制流程圖

(2) 啟動預警程序。此程序的功能是實現開車預警,系統在接收到啟動指令后,隨即運行啟動預警程序,依次進行兩個判斷程序“保護自檢是否正常?”“制動閘是否松閘?”如果自檢異常,則進行聲光報警,同時禁止啟動;同樣的,如果檢測到制動閘未松閘,則立即松閘。然后油泵上電啟動,并檢測油泵是否正常。在油泵正常運行后,選擇風扇啟動模式,有“手動”和“自動”兩種模式,選擇對應模式后啟動風扇[3]。完成上述自檢程序后,變頻器投入運行。

(3) 帶速和煤量測量程序。帶速和煤量是帶式輸送機節能控制系統的2 個關鍵輸入量,前端傳感器將采集到的帶速和煤量2 種模擬信號輸入到PLC 控制器中,由PLC 完成數據計算、分析,根據預設程序輸出模擬信號,變頻器接收該信號后調控電機轉速。帶速和煤量的測量與PLC 控制程序如圖3 所示。

圖3 帶速和煤量測量控制流程圖

除了上述主要程序外,帶式輸送機變頻調速智能控制系統的程序還有功率平衡控制程序、節能調速控制程序、制動停車控制程序、聯鎖互鎖控制程序等。

3 變頻調速裝置設計

3.1 變頻調速原理

變頻器(VFD)根據直流工作回路的不同,可以分為電壓型和電流型兩種類型,本文基于帶式輸送機的運行特點和控制需要,選擇電流型變頻器。其結構主要包括輸入濾波模塊、整流模塊、直流濾波模塊、制動模塊和逆變模塊等。其中,輸入和輸出濾波模塊的功能是抑制變頻器對系統中其他電氣設備產生射頻干擾恒流模塊可以改變電壓與頻率,使交流電變成直流電;轉換后的直流電存在高次諧波,因此在設計變頻調速裝置時還加入了直流濾波模塊,能夠消除高次諧波、抑制電流脈動。變頻調速原理如下:

交流電動機的轉速(v)與電源頻率(F)、電動機轉差率(n)和電動機的極對數(m)有關,計算公式如下:

結合上式可知,要想調節電動機的轉速,可以從電動機的電源頻率、轉差率、極對數3 方面做出調整。其中,轉差率和定子繞組的極對數在電動機出廠時已經確定,無法改變;只能調節電源頻率來改變電動機的同步轉速[4]。基于此,本文提出了一種V/F 比恒定控制方式,實現帶式輸送機的變頻調速。

3.2 變頻調速裝置的設計

本文研究的帶式輸送機由3 臺電動機同步驅動,每1 臺電動機配備1 臺三菱MVG-2000/10/6k 型變頻器,進行“一拖一”運行。3 臺電動機在1 臺主從控制器的控制下相互獨立運行,相互之間保證速度同步和轉矩平衡。其中1 臺變頻器為基于速度控制的主傳動;另外2 臺變頻器為基于轉矩控制的從傳動,控制原理如圖4 所示。

圖4 主斜井帶式輸送機控制原理圖

PLC 控制器和變頻器位于地面配電室,利用局域網實現通信,保證了控制響應的速度。變頻調速節能控制系統可實現以下功能:

(1) 負荷檢測與電機速度給定控制。根據當前負荷,實現變速器的分級調速。以壓力突變檢測儀檢測數據和實際負載作為開關量輸入信號,當負載發生變化時,對應的給定值也會改變,基于限流加速技術調節變速器的速度;(2) 變頻器故障檢測。當變頻器出現欠電壓、過電壓、接地短路等故障時,可以自動進行故障報警。PLC 根據故障信息作出決策,保證系統運行的可靠性;(3) 上位機通訊。在變速器和上位機之間建立通信,提高了前端數據的上傳效率和終端指令的下達速度,通過靈活調速達到理想的節能效果[5]。

4 變頻調速節能控制技術的應用效果

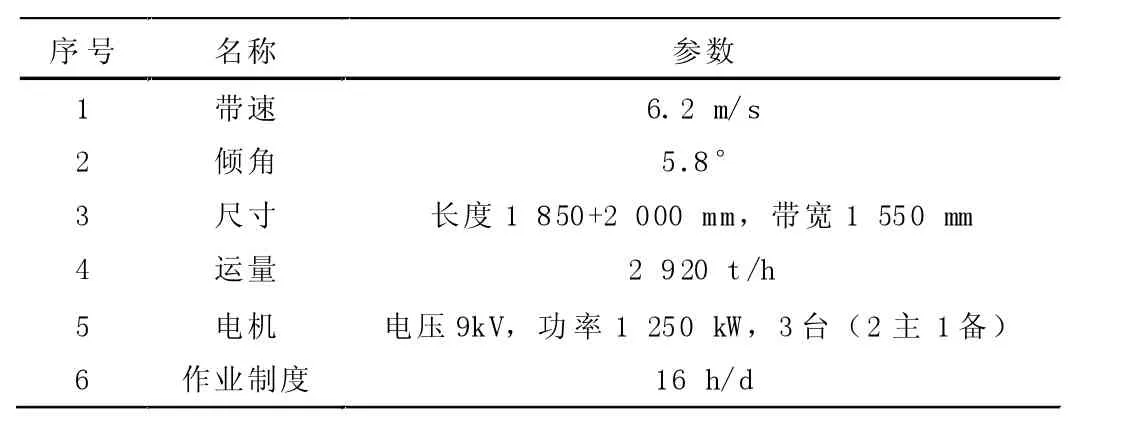

某煤礦的主斜井井筒長度3 177 m,傾角為5.8°,垂直高度325 m,煤的松散容重為884 kg/m3。帶式輸送機的輸送能力為2 920 t/h,額定帶速為6.2 m/s,托輥間距1.5 m,托輥槽角35°,傳動滾動摩擦系數0.3,基本參數見表1。

表1 主斜井帶式輸送機基本參數表

使用上文設計的變頻調速節能系統控制帶式輸送機,對比該系統使用前后帶式輸送機的運輸效率和節能效益。

4.1 運輸效率對比

結合帶式輸送機的基本參數,平均每小時的運量(Q)可由下式求得:

上式中,M 表示礦井設計含量,這里取5×106t/a;a 表示每年工作天數,這里以330 天計;b 表示每天的工作時數,這里取16 t/d。將各項數據帶入上式后,求得帶式輸送機平均每小時的運量約為947 t/h。相應的,帶式輸送機的冗余比(λ)為:

在改造前,帶式輸送機無論是在滿載、空載還是輕載狀態,都保持恒定速度運行,運輸效率不高;使用變頻調速節能系統后,會根據運量的不同靈活調節帶速,通過變速運行提高了運輸效率。

4.2 電氣節能對比

主斜井有2 臺帶式輸送機同步作業,平均輸出功率42 Hz。根據往年帶式輸送機的運行情況,變頻器是消耗功率大約為額定功率的60%。1#輸送機的全年耗電量(W1)為:

同理可以求得2# 輸送機的全年耗電量W2為1.04×107kWh。使用變頻調速節能系統進行改造后,帶式輸送機變頻器的平均輸出功為40 Hz,電動機輸出功率為710 kW,改造后1#輸送機的全年耗電量(M1)為:

同理可以求得2#輸送機改造后的全年耗電量為0.96×107kWh。改造前后的能耗對比見表2。

表2 帶式輸送機改造前后能耗情況對比表(單位:kWh)

由表2 數據可知,使用本文設計的變頻調速節能系統進行改造后,帶式輸送機每年可節約0.29×107kWh 的電量,節電效率(η)為:

改造后節電效率達到了12.2%,節能效益顯著。

5 結論

帶式輸送機是煤礦開采作業的重要設備,也是主要的能耗設備。基于變頻調速技術設計帶式輸送機節能控制系統,根據帶式輸送機的當前運量調整帶速,保證帶速和運量為最佳匹配。在滿足煤礦運送需求的前提下,降低了帶式輸送機的電能浪費,達到了節能降本的目的。從實踐應用來看,本文設計的變頻調速節能控制系統節能效率可以達到12.2%,達到了設計預期。