鎂合金(AZ31B)銑削加工工藝參數的試驗研究

常星星,馬浩騫,袁讓兵,李林朕

(安徽天航機電有限公司,安徽 蕪湖 241000)

0 引言

隨著科技與國防實力的不斷發展,航空航天事業正如火如荼地大力創新,一系列新型材料被廣泛應用于高科技領域。其中應用較多的如鈦合金、高溫合金、鎳基合金和鎂合金等等,它們特有的物理屬性和使用性能成為人們熱衷的研究課題,作為綠色輕量化的材料代表鎂合金被廣泛研究,范磊等[1-3]對ZK61M鎂合金車削加工的工件表面質量的影響規律進行研究,發現切削的深度對切削力的影響最為顯著,同時采用低溫切削比常溫切削可以得到更好的表面質量。錢景行等[4-6]針對AZ31B鎂合金低溫切削進行仿真與試驗研究,探究切削速度、切削厚度、刀刃半徑的增加與表面粗糙度之間的關系,為提高工件加工的表面質量提供指導方向。馮鑫等[7-9]通過鎂合金加工進行二維、三維的建模,分析切削量對加工后的切屑及溫度的影響規律,并用線性回歸對實驗的參數進行分析,總結仿真及實驗的影響結果。

為進一步揭示不同的銑削加工參數對彎矩、轉矩及工件表面粗糙度的影響規律,實現綠色、輕量化加工,即加工無需切削液排屑及冷卻,采用干式的銑削方式,在零部件加工中刀具保護和生產安全、效率提升方面實現雙贏,為后續鎂合金在制造領域上粗加工、半精加工及精加工提供借鑒。

1 實驗儀器

1.1 加工機床

關于鎂合金銑削的試驗機床采用五軸加工中心UCP 800 Duro,優越的刀庫裝置可以滿足零部件的車、銑、鉆等加工方式。其機體與操作界面如圖1所示。

圖1 五軸加工中心UCP 800 Duro

1.2 切削力測量儀器

為保證整個實驗加工中軸向力測量的穩定性,選擇Spike無線測力刀柄,其整體的工作狀態如圖2所示,當電腦、刀柄、機床形成連接后,使用測量軟件“Tool Measurement”進行數據的采集和保存,為準確地分析采集曲線中所隱含的數據信息,使用與之匹配的分析軟件“Spike_Tool Analyser”,將測量的數據圖樣導入分析軟件中,對分析的原始圖進行分離處理,并對所有的采集點進行均值提取。

圖2 Spike無線測力刀柄

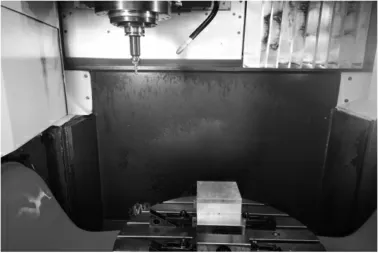

1.3 加工工件

為更好地探究鎂合金銑削加工的工藝參數,選擇航空航天常用的鎂合金牌號(AZ31B),規格為100 mm×100 mm×50 mm的方形塊,其機械加工如圖3所示,通過平口鉗將加工件在機床工作臺固定,選擇立式銑刀進行每組參數的銑削加工。

圖3 鎂合金機加圖

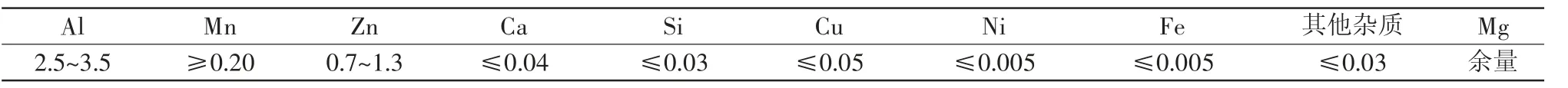

1.3.1 化學成分

鎂合金(AZ31B)的化學成分如表1所示。

表1 鎂合金(AZ31B)的化學成分(質量分數) %

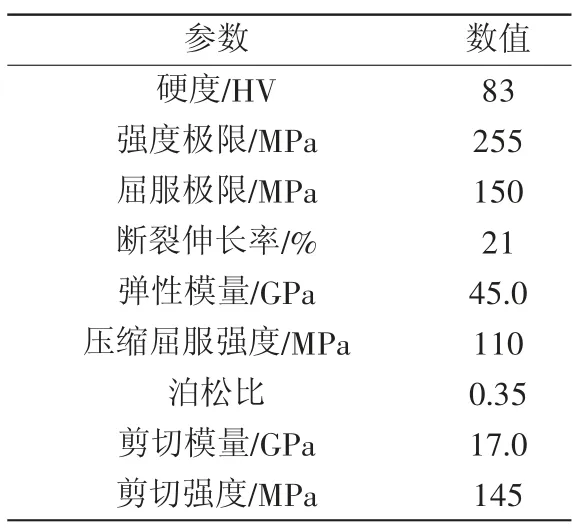

1.3.2 力學性能

鎂合金(AZ31B)其優越的力學性能參數如表2所示。

表2 鎂合金(AZ31B)的力學性能參數

2 實驗方案

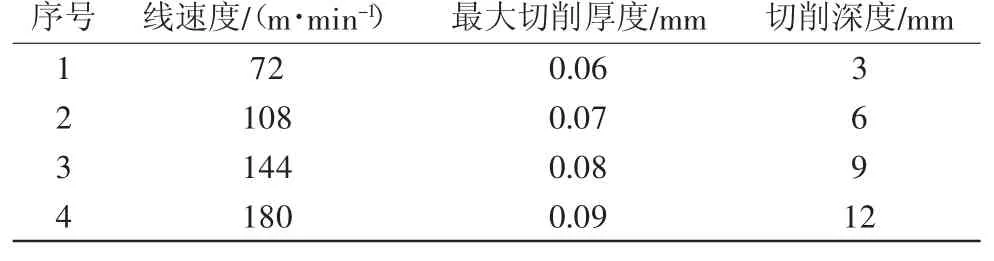

保持其他加工參數的一致性,對銑削加工中的主要參數進行單因素探究,以不同的刀具前角、線速度、最大切削厚度及切削深度為影響因子,為保證所有加工參數的合理性和可操作性,根據生產加工經驗進行參數篩選,如表3所示。

表3 試驗參數數值表

對表3的試驗參數進行正交試驗的排布,如表4所示。

3 實驗結果

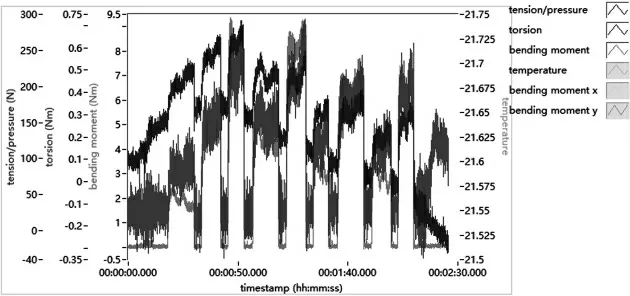

為探究銑削加工中刀具前角、線速度、最大切削厚度、切削深度對鎂合金加工所產生轉矩、彎矩的影響規律,借助Spike無線測力刀柄對每組試驗進行數據采集,“Tool Measurement”原始采集圖如圖4所示,原始圖為轉矩、彎矩數據的混合顯示,方便觀察轉矩、彎矩各自變化的趨勢和規律,為進一步揭示轉矩與彎矩各自的數值規律,通過后臺軟件操作將原始圖進行拆分顯示。

圖4 Tool Measurement數據采集圖

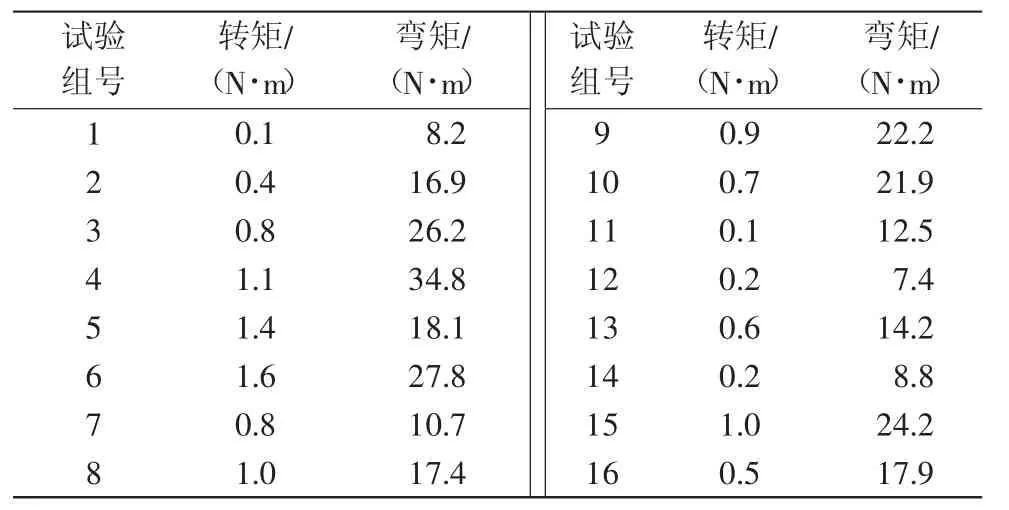

通過上述采集的轉矩、彎矩圖可以發現,在銑削加工時,刀具從進入工件到加工完成后刀具離開,每組采集的數據有明顯的變化趨勢,為了使試驗數值結果更加精確,對每組數據進行均值處理,根據試驗的組號對每組彎矩和轉矩進行均值統計,如表5所示。

表5 轉矩、彎矩均值表

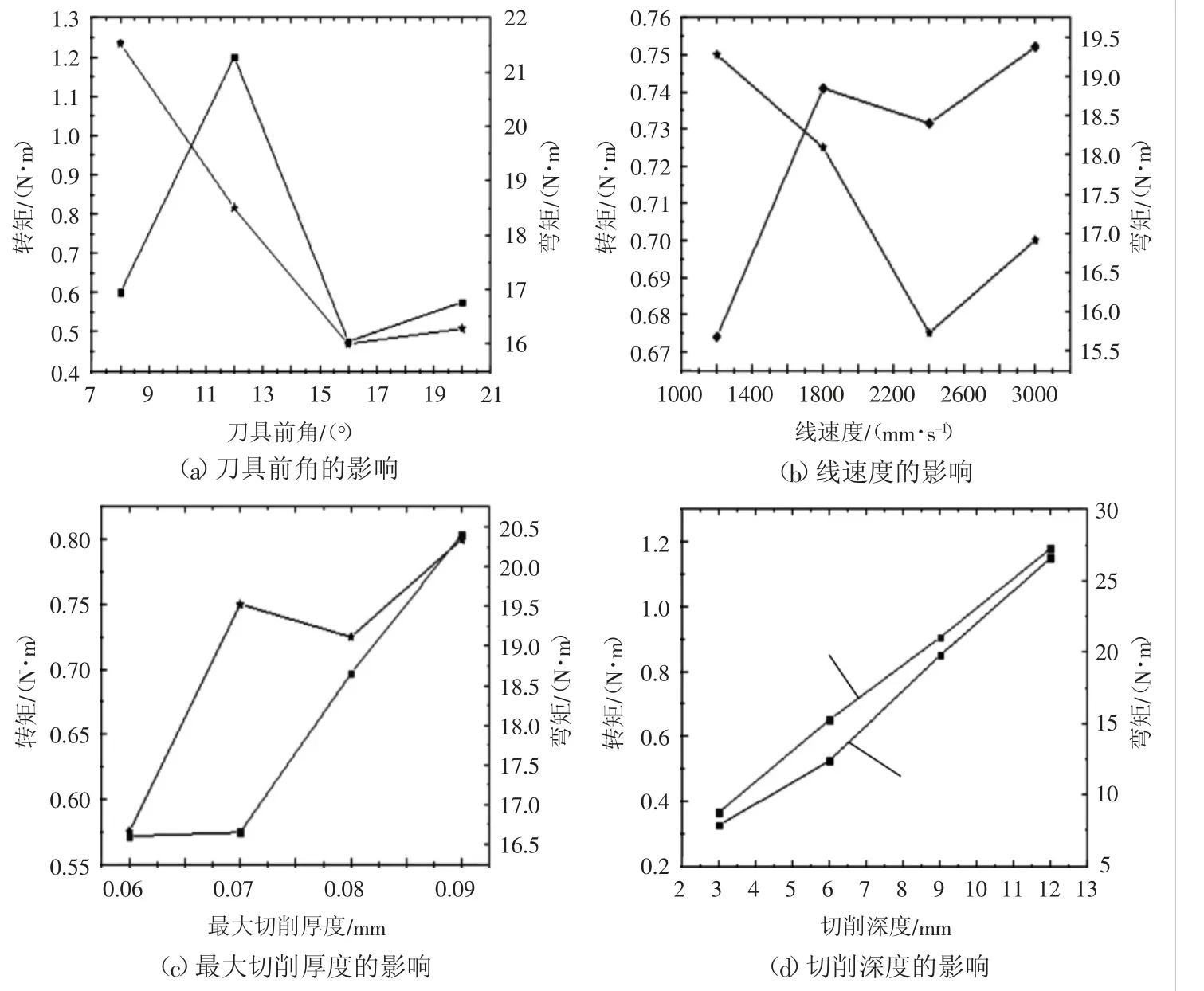

圖5(a)為刀具前角對彎矩、轉矩的影響圖,由圖可知:隨著刀具前角的增大,轉矩變化較為明顯,在刀具前角為12°時,轉矩值最大;彎矩呈現先降低、后增大的趨勢,同時在刀具前角為16°時,所對應的彎矩、轉矩最小,當刀具前角在16°~20°區間內,兩者的變化趨勢較為緩慢。圖5(b)為線速度對彎矩、轉矩的影響圖,從圖中可以發現:隨著銑削加工中線速度的增大,轉矩呈現先急劇降低、后增大的變化趨勢,在線速度為2400 mm/s時,轉矩值最小,同時彎矩出現拐點,其值可達到18.5 N·m。通過對加工后鎂合金表面質量及整體加工現狀分析可知,此加工狀態下,加工效率高,排屑效果好。圖5(c)為最大切削厚度的影響對銑削加工彎矩、轉矩的影響圖,從圖中可以發現:隨著最大切削厚度的增加,彎矩值整體呈現上升的趨勢,當最大切削厚度在0.06~0.07 mm區間內,變化較為緩慢,同時轉矩出現先增大、后降低、再增大的趨勢,對加工后的工件進行測量及整體加工狀態的分析,在滿足精加工的粗糙度要求下,最大切削厚度0.08 mm為其極限值。圖5(d)為切削深度對彎矩、轉矩的影響圖,從圖中可以發現:隨著切削深度的增加,銑削加工彎矩、轉矩均出現增大的趨勢,且變化的程度相似。

圖5 不同參數對試驗的影響圖

4 結論

由于鎂合金的化學性能活潑,為防止在加工過程中氧化燃燒,鎂合金零件不得使用潤滑油和冷卻液,同時為保證鎂合金零部件加工性能良好,可以采用較大的進刀量和高速切削,當線速度為2400 mm/s時,轉矩值最小,同時彎矩出現拐點,其值的大小可達到18.5 N·m。在滿足精加工的粗糙度要求下,最大切削厚度0.08 mm為其極限值,在加工過程中使用的刀具必須銳利,在合適的范圍內可以優先選用較大的前角,并且隨著刀具前角的增大,轉矩變化較為明顯,在刀具前角為12°時,轉矩值最大并且彎矩呈現先降低、后增大的趨勢,同時在刀具前角為16°時,所對應的彎矩、轉矩最小,結合整體試驗的加工情況,特殊情況下刀具前角可以選擇負角度加工。