降噪自編碼神經網絡下高爐冶煉質量在線預測

黃政魁,韋蘭花,許玉婷

(1.南寧職業技術學院 智能制造學院,廣西 南寧 530008;2.廣西制造工程職業技術學院 智能制造學院,廣西 南寧 530105;3.廣西機電職業技術學院 信息工程學院,廣西 南寧 530007)

燒結礦的質量是燒結廠整體收益的關鍵性指標,對提高高爐冶煉生產質量與數量有重要作用,其穩定性可以保證高爐順行,有助于減少消耗,提高產量。燒結生產是一個存在明顯非線性、強耦合性與大滯后性的高度復雜過程,觸及很多數據參數與雜亂的物化轉變。燒結生產屬于一種高度復雜的理化反應,其中,涉及很多數據參數,且其非線性特征明顯,耦合度極高,滯后性較大。在生產工業現場,等待成品出來后,每隔一段時間對成品做取樣測量,無法實時預測燒結礦質量,不能實現在線調控,降低生產率,導致燒結礦質量不平穩。因此,建立有效的模型預測燒結礦質量具有重要意義。相關學者提出如下研究。

文獻[1]提出基于大數據技術的燒結質量智能控制系統。利用分布式數據傳輸技術,采集與整理生產數據,構建燒結全產線數據庫,建立燒結質量預測模型。該方法促進了燒結工藝自動化與智能化的發展,節約了資源成本。文獻[2]提出基于深度學習技術的燒結礦質量預測仿真。分析燒結過程與工藝機理,設計深度置信網絡整體結構與參數,利用無監督貪婪方法訓練模型,通過BP神經網絡優化模型,對模型進行優化。雖然上述兩種方法均可以實現燒結礦質量預測,但是預測結果與實際計算結果之間仍存在一定誤差。

針對上述問題,本論文基于神經網絡,結合降噪自編碼器,獲取代價函數,建立神經元模型,構建燒結礦質量在線預測模型,為避免網絡陷入局部最小,提高預測精度,定義學習速率修正燒結礦質量預測模型,實現燒結礦質量預測。所提方法能夠減少預測時夾雜在數據中的噪聲干擾,提高預測準確度。

1 燒結礦基礎特征與工藝分析

1.1 燒結工藝分析

抽風燒結是燒結生產的工藝流程之一,在混合料中加入一定的水分,將其制粒后,裝入燒結機并點燃。使用風箱提供通風,加快燒結反應的進行。燒結生產目的是將細粒礦粉制作為塊礦。為了有效保證生產過程中各項指標參數最佳,需要進一步優化生產原材料、實際操作過程和生產裝置參數,由此得到滿足要求的燒結礦。

1.2 燒結礦基礎特征

1)同化性

同化性是礦石中的成分和氧化鈣結合在一起時,產生化學反應的能力,可以檢測礦石在燒結過程中形成液相的性能指標,所以掌握適當的同化性,對于燒結優化設計具有重要意義[3]。通常情況下,同化性越低,則越容易形成液相。

2)液相流動性

礦石和氧化鈣反應后所形成液相,其流淌性能被稱為液相流動性,這種性能可以表示礦石在燃燒過程中,其液相的黏結范圍[4]。燒結礦是低熔點物質放置于高溫環境中,物質輕易被融化為液相,將融化的液相冷卻,其內部的沒有融化的物質顆粒被融化的物質液相會組合在一起,成為多孔塊狀的有機體。通常而言,粘結處的物料范圍會隨著液相流動性的增加而增大,由此提高燒結礦強度;反之,強度下降。

3)黏結相強度

礦石燒結時,形成的液相對四周礦石具有凝結能力,這種凝結能力被稱為黏結相強度。黏結相強度影響燒結礦強度,針對非均質燒結礦來講,礦石凝結過程由黏結相實現。足夠的黏結相雖然屬于凝結條件,但其自身強度同樣重要[5]。

1.3 燒結礦質量評價指標與主要工藝參數

1)燒結礦質量評價指標

精料技術的主要中心要素是為了提高入爐原料中的含鐵量(TFe),TFe占比較高時,爐渣會適當減小,降低高爐焦比。燒結過程中一組施工過程的數目對燒結礦FeO占比有重要影響,對燒結礦生產有重要的評價意義。轉鼓強度能夠有效檢測物料的耐磨性,在某種條件下通過轉鼓法來實現。堿度是改善燒結工藝的重要因素[6]。因此TFe含量、FeO含量、轉鼓強度以及堿度四項指標從不同方面體現出燒結礦質量情況。

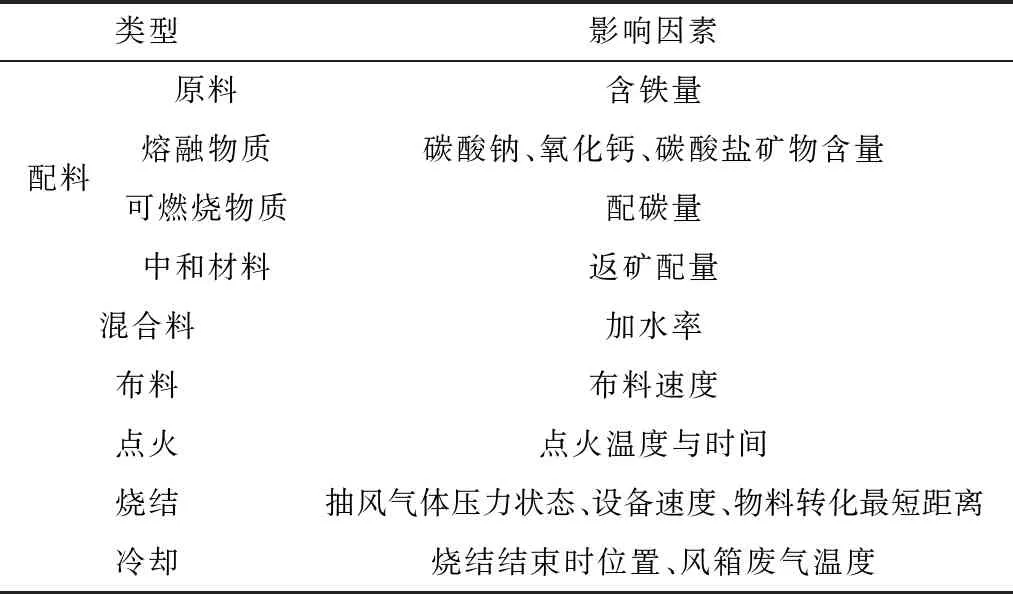

2)燒結礦主要工藝參數

影響燒結工藝質量的因素較多,在設備參數確定情況下,原料與操作參數就成為影響燒結過程的主要因素。本文將9大類參量、15個參數作為判斷指標,見表1。

表1 燒結礦質量影響因素

2 建立燒結礦質量在線預測模型

2.1 神經網絡優勢分析

1)并行處理

神經網絡利用內部大批單元之間相互連接的關系,對信息進行處理。

2)分布式存儲

將不同種類信息儲存在網絡每個連接層之間,想要查找被存儲的信息時,可以通過查找相關信息獲得所需要的信息。

3)自適應性強

自適應性表示系統改變自身性能,最大程度適應不同環境的能力,主要分為學習與自組織兩個方面。

2.2 降噪自編碼網絡神經元確定

降噪自編碼神經網絡可以重構沒有擾亂的輸入,改善神經網絡模型對輸入數據的泛化性能[7]。

(1)

式中:sl為隱含層神經元的數目。

考慮燒結終點位置與燒結機速度有關,因此,降噪自編碼器的代價函數可以表示為

(2)

本文利用sigmoid激活函數:

(3)

假設材料(配料、混合料、布料)輸入至神經網絡的輸入層(點火階段),指標數量為m,x與y分別表示配碳量輸入與燒結終點位置輸出,l描述神經網絡層數,則降噪自編碼神經網絡代價函數如下:

(4)

料層厚度隱含層中任意一個神經元殘差表示為

(5)

(6)

神經網絡結構是由基本處理單元與其連接方式決定的[8],其中基本單元指神經元,它由多個配碳量輸入xi(i=1,2,…,p)與一個燒結終點位置輸出y構成,中間狀態屬于配碳量輸入信號的加權和。在燒結過程中,由于燒結礦的同化性形成液相,則液相神經元模型可表述為

(7)

(8)

式中:wk1,wk2,…,wkj為液相神經元k的重要性數值;uk為線性代數數值;θk為液相流動性閾值;f(·)為轉移函數;yk為液相神經元k的燒結終點位置輸出。

2.3 神經網絡學習與步驟探究

2.3.1 學習方法

本文利用誤差反向傳播算法作為神經網絡學習方法,其利用外界輸入樣本的刺激作用改變網絡連接權重,使輸出值不斷向理想值靠近[9]。在學習時,需要通過調節規則來改變網絡中神經元的連接權,本質上是利用輸出誤差,實現隱含層向輸入層的逆傳播。

用g、h和i分別來描述輸入層(點火階段)、隱含層(燒結階段)和輸出層(冷卻階段)節點數量,輸入層與隱含層之間權重是vki,隱含層和輸出層之間權重為sjk,兩層的傳遞函數分別表示為f1(·)與f2(·),因此料層厚度隱含層節點輸出表達式為

(9)

燒結終點位置輸出層節點輸出表達式為

(10)

2.3.2 學習步驟

步驟一:將得到的數據進行網絡初始化,所有的連接權重依次賦予在區間[-1,1]中某值,建立了相關計算精度和最大學習次數的誤差函數;

步驟二:確定學習模式;

步驟三:根據已知學習模式,獲取料層厚度隱含層與燒結終點位置輸出層神經元正向與反向傳播誤差;

步驟四:結合權重修正公式獲取液相流動性閾值,對學習模式進行更新;

步驟五:利用新權重與液相流動性閾值進行新的訓練,當燒結終點位置輸出誤差在黏結附近物料的理想范圍內時結束訓練,否則返回步驟二進行新一輪訓練。

2.4 建立燒結礦質量在線預測模型

假設某一個訓練樣本表示為xk=[xk1,xk2,…,xkM],k=1,2,…,n,實際燒結終點位置輸出描述為yk=[yk1,yk2,…,ykp],其中,yk代表對應配碳量輸入x的神經網絡輸出。期望燒結終點位置的輸出是dk=[dk1,dk2,…,dkp]。權重與實際燒結終點位置輸出屬于迭代次數n的函數,燒結終點位置輸出層的a個神經元誤差信號描述為

ekp(a)=dkp(a)-ykp(a)

(11)

(12)

降噪自編碼神經網絡中料層厚度隱含層R和燒結終點位置輸出層Y的權重修正量、累計誤差與權重偏微分[10]正比關系:

(13)

式中:η為學習速率,bps;ω為網絡權重。經過修正后的預測模型為

(14)

式中:wRY為料層厚度隱含層R和燒結終點位置輸出層Y之間權重調整量。為避免步長每次改變的幅度過大,通過線性激勵學習方法對其進行限制:

Δη(t)=ελη(t-1)

(15)

式中:Δη(t)為t時刻學習速率,0≤ε≤1是常數,通常根據經驗獲取。本文取η∈[0.2,0.6],并且確定λ為

(16)

因此,預測模型可以變為

ωRY(t+1)=ωjp(t)+Δη(t)

(17)

經過改進后的降噪自編碼神經網絡訓練效果較好,能夠結合環境變化自適應調節學習速率,并且有效改善訓練過程中頻率振動現象,避免網絡局部縮小,增加預測準確度。

3 實驗分析

3.1 實驗數據與參數設置

為了驗證所提預測模型的精準度,進行仿真實驗。訓練樣本數據來自某燒結廠三月份的實際生產記錄,結合要求從中選擇控制效果較好的38組數據作為測試數據,選擇10組預測樣本。為方便神經網絡學習,對真實數據做歸一化處理,將物理量劃分為[0,1]范圍的數值。歸一化公式如下:

d=0.1+(f-min)/(max-min)·(0,1)

(18)

式中:max與min分別表示樣本中極大值與極小值。

使用Matlab仿真軟件編寫預測程序,其中,設置1 500次最大訓練,0.5的學習率,降噪自編碼神經網絡結構是15×23×1,將燒結過程中一組操作過程的數目與四個質量指標當作神經元輸入和輸出結果。確定隱含層神經元個數為30。激勵函數指的是輸入層與隱含層神經元所具有的函數關系,其表達式如下:

(19)

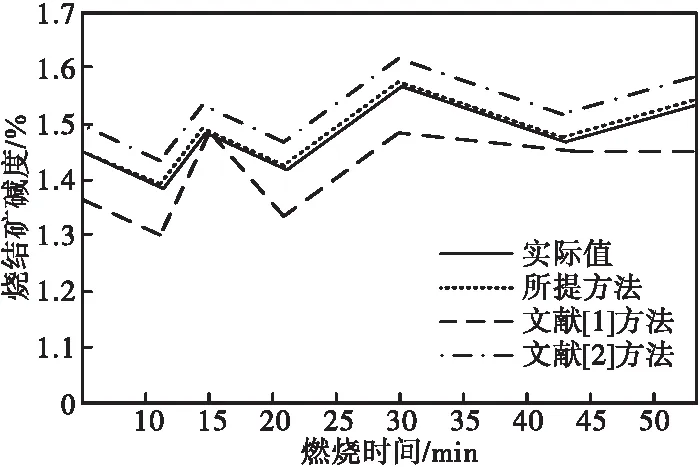

為了驗證所提方法的預測精度,在參數設置完成后,利用所提方法、文獻[1]與文獻[2]方法預測燒結礦堿度,預測結果如圖1所示。

圖1 不同方法預測結果對比圖

根據圖1實驗結果可以看出,當燃燒時間達到50 min時,所提方法的燒結礦堿度預測值與燒結礦堿度實際值非常接近,而文獻[1]和文獻[2]方法的燒結礦堿度預測值與實際值偏差,以及預測差值很大,通過上述可知,所提方法的燒結礦堿度預測差值較小,能夠有效減小燒結礦堿度預測誤差。因此本文通過獲取降噪自編碼器的代價函數,去噪處理初始數據,將初始數據消噪后,構建燒結礦質量預測模型,從而增加了預測準確度,準確地預測燒結礦質量,實現實時反饋。

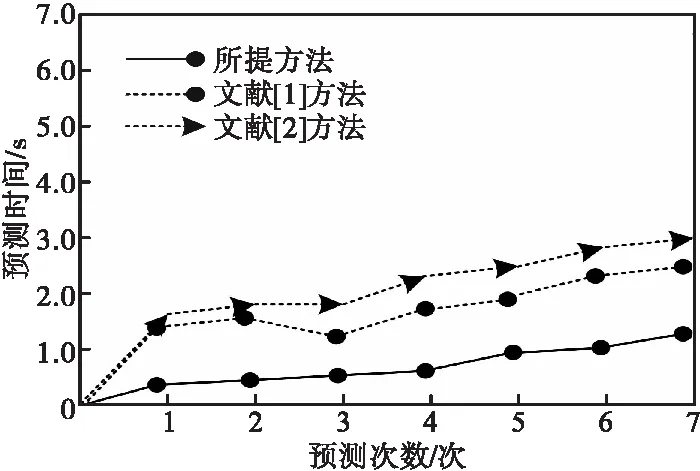

為了驗證所提方法的預測時間,對比文獻[1]方法、文獻[2]方法與所提方法的預測時間,對比結果如圖2所示。

圖2 不同方法預測時間對比圖

根據圖2可知,當預測次數達到7次時,文獻[1]方法的平均預測時間為2.24 s,文獻[2]方法的平均預測時間為2.87 s,而所提方法的平均預測時間為1.01 s,與文獻[1]文獻[2]方法相比,所提方法的預測時間最短。由此可知,所提方法的預測時間較短,因為所提方法設置的學習速率較為合理,能夠有效減少學習時間,縮短預測時間,從而實現實時預測。

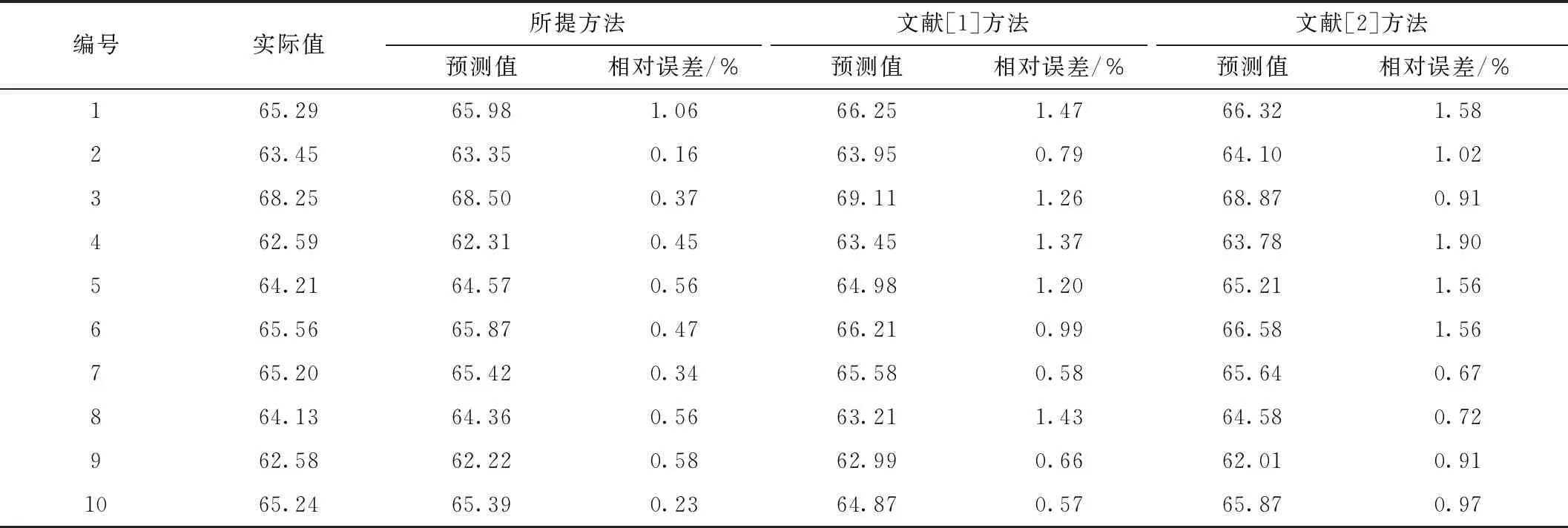

為了進一步驗證所提方法預測結果的可信程度,選取10組預測樣本,分別采用文獻[1]文獻[2]方法與所提方法進行預測,對比10組預測樣本采用不同方法得到的轉鼓強度預測值與實際值的相對誤差結果如表2所示。

表2 不同方法的轉鼓強度相對誤差對比結果

根據表2中的數據可知,對比三種方法10組預測樣本轉鼓強度預測值與實際值的相對誤差,所提方法的相對誤差最小,文獻[1]方法的相對誤差次之,文獻[2]方法的相對誤差最大,由此可知,基于降噪自編碼神經網絡的燒結礦質量預測模型方法能有效減小相對誤差,預測的結果準確度高,因為所提方法的學習能力以及自適應能力很強,燒結礦質量預測模型的相對誤差較小,提高了預測結果的可信程度。

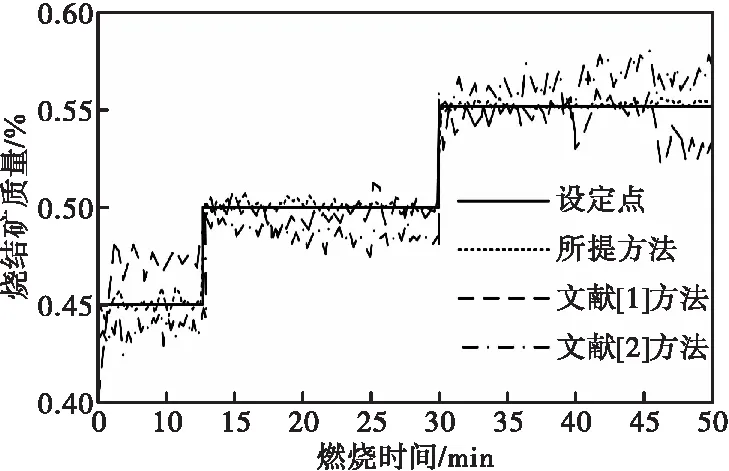

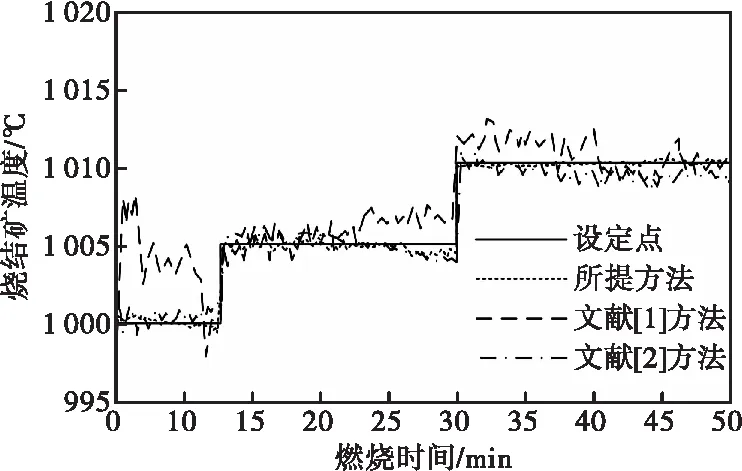

在此基礎上,進一步驗證所提方法預測結果的抗干擾能力,設定燒結礦質量的初始值為0.45%,燒結礦溫度為1 000 ℃。在燃燒時間為13、18 min時,更改燒結礦質量的初始值為0.5%,燒結礦溫度為1 005 ℃;在燃燒時間為30、35 min時,再次更改燒結礦質量的初始值為0.55%,燒結礦溫度為1 015 ℃。通過上述設定進行抗干擾能力實驗,在燃燒時間為40 min時,對壓差輸入階躍干擾。在抗干擾能力測試中,將文獻[1]方法、文獻[2]方法與所提方法進行對比,得到不同方法的燒結礦質量和燒結礦溫度在輸入階躍干擾下抗干擾能力效果分別如圖3和圖4所示。

圖3 不同方法的燒結礦質量在輸入階躍干擾下抗干擾能力效果

圖4 不同方法的燒結礦溫度在輸入階躍干擾下抗干擾能力效果

根據圖3和圖4可以看出,所提方法的燒結礦質量和燒結礦溫度在輸入階躍干擾下能夠有效跟蹤上設定點,而文獻[1]方法、文獻[2]方法的燒結礦質量和燒結礦溫度在輸入階躍干擾下均偏離了設定點。由此可知,所提方法具有較好的抗干擾性。

4 結 論

本文提出的基于降噪自編碼神經網絡的燒結礦質量預測模型,憑借降噪自編碼神經網絡所具備的容錯性,有效避免了網絡陷入局部最小,減小了預測誤差,提高了燒結礦質量預測精度。通過定義學習速率并利用線性激勵學習方法,修正預測模型,從而使預測結果的可信度得到了提升,并在一定程度上降低了預測所用的時間。通過深入研究燒結礦質量數據的采集方式及模型結構,為燒結礦質量數據的收集方式和模型結構提供科學的理論依據。