用于PCHE氣化器的 CAD/CAE系統開發與應用

俞 健,王佐強,章仲怡,谷家揚,焦 晨

(1.南通中遠海運船務工程有限公司,江蘇 南通 226000;2.中海油能源發展股份有限公司 清潔能源分公司,天津 300450;3.江蘇科技大學 海洋裝備研究院,江蘇 鎮江 212000)

0 引言

印刷電路板式換熱器(Printed Circuit Heat Exchanger,PCHE)是一種適用于高壓條件下的緊湊型微通道熱交換器,具有換熱效率高,且同等換熱條件下體積僅為傳統管殼式換熱器的1/6~1/4的優點,因此在浮式液化天然氣生產儲卸平臺(FLNG)、海上LNG浮式儲運和再氣化裝置(FSRU)上具有廣闊的應用前景。

液化天然氣(LNG)的氣化工藝涉及到氣液相變、兩相流動傳熱和LNG超臨界流體傳熱等復雜工況。時紅遠等[1]對帶有翼型和丁胞結構的新型PCHE進行分析,提升了PCHE的綜合性能。李仲珍等[2]采用數值模擬的方法研究了LNG在超臨界下管內的流動與換熱特性。李雪等[3]對印刷電路板式換熱器的通道形式及Zigzag通道角度進行了研究,得出綜合性能較優的通道角度及形式。BAIK等[4]對換熱通道波動形式所增加的換熱面積進行了研究,得出波動型通道引起的循環流量可忽略不計。關于算法方面,國內外較多采用基于溫差積分的分段計算法[5]和基于面積積分編程的分段計算法[6]等,但均存在一定的限制性,不便于工程應用。針對以上研究現狀,沈妍等[7]等提出了一種4段設計法。該方法根據換熱工質各狀態的溫度臨界點,將換熱過程分為4個階段,依次以熱平衡方程分別進行計算,并通過數值模擬驗證了設計方法的可靠性,相較于其他方法更適合在工程上推廣應用。

本文以SolidWorks作為開發平臺,基于4段法將過程中涉及到的計算過程程序化,通過調用SolidWorks的API函數實現PCHE換熱芯體模型的自動生成。同時,為了快速校核所選型的PCHE的結構性能,再以SolidWorks Simulation為開發平臺,調用SolidWorks Simulation的API函數將所生成的模型進行靜力學分析,最終形成基于SolidWorks平臺的PCHE CAD/CAE的設計系統。

1 PCHE的4段設計法

1.1 PCHE內冷熱工質換熱過程

在PCHE內冷流體側,LNG以液態狀態流入,過程中不斷地與熱側的丙烷換熱。當溫度升高超過臨界溫度時,LNG變為超臨界狀態流體繼續升溫后流出換熱器。熱流體側,丙烷以過熱蒸汽狀態流入,流動中不斷地與冷側的LNG換熱,當溫度達到飽和溫度時出現冷凝,全部凝結后進一步冷卻形成過冷液體。LNG氣化器換熱過程示意圖見圖1。圖中,A點為丙烷的飽和蒸汽狀態點,B點丙烷的飽和液體狀態點,C點為LNG的臨界點。根據換熱過程中A、B、C的3個狀態點將LNG氣化器的換熱過程分成4段,每段的出口狀態量即為下一段的入口狀態量,以各段的進出口平均溫度作為該段的定性溫度,并假設每段的物性參數均為常數,查詢定性溫度下各段的物性參數,從而針對各段依次進行熱平衡計算。

圖1 LNG氣化器換熱過程及分段

1.2 換熱過程關鍵參數確定

1.2.1 PCHE內熱平衡計算

PCHE內冷熱工質不斷換熱,在任一時刻都滿足熱平衡方程。假定忽略換熱損失,同時忽略換熱器沿介質流動方向的導熱影響,則每段溫度與換熱量的熱平衡方程為

Q1=mh(Hh,in-Hh,out)=mc(Hc,out-Hc,in)

式中:mh為熱流體質量流量;mc為冷流體質量流量;Hh,in和Hh,out分別為熱流體進出口比焓;Hc,in和Hc,out分別為冷流體進出口比焓。

由于冷熱工質在換熱器中的狀態變化比較復雜,因此PCHE內換熱過程的傳熱系數是換熱量計算的關鍵。

1.2.2 各分段傳熱系數的確定

第1段中,丙烷處于過熱蒸汽(LNG為過冷液)階段,采用ADAMS等[8]在Gnielinski基礎上提出的管內強制對流傳熱關系式計算。第4段中的丙烷和第3、4段中的甲烷表面傳熱系數也采用同樣的公式計算。

Nu=[(f/8)(Re-1 000)Pr]/{1.07+(900/Re)-

[0.63/(1+10Pr)]+1.27(f/8)1/2(Pr2/3-1)}

式中:Nu為該流體的努塞爾數;f為管內湍流流動的達西(Darcy)阻力系數;Re為雷諾數;Pr為普朗特數;α為表面傳熱系數;λ為導熱系數;dh為微通道的當量直徑。

第1、2段中,甲烷為超臨界流體,其與常規流體的傳熱機理不同,得出經過修正的超臨界流體對流傳熱關系式[9]:

式中:μ為動力黏度;Cp為定壓比熱容;下標s為超臨界流體,h為熱流體。

在第2、3段中,丙烷處于冷凝(冷凝相變換熱)階段,在多次實驗的基礎上提出的管內冷凝放熱綜合關系式計算[10],經修正后的表面傳熱系數α的計算如下:

式中:α1為工質在飽和液體狀態下的對流換熱系數;X為平均干度,即入口處和出口處干度的平均值;R為蒸氣的對比態壓力。

最后,PCHE內冷熱工質總傳熱系數可通過復合傳熱關系式計算:

式中:Ki為第i(i=1,2,3,4)段對應的傳熱系數;αh,i為第i微段熱側流體的表面對流傳熱系數;Δd為冷熱流體間壁面厚度;λw為壁面材料導熱系數;αc,i為第i微段冷側流體表面對流傳熱系數。

2 SolidWorks二次開發

2.1 SolidWorks CAD/CAE與二次開發

SolidWorks面向整個工程設計領域,是一款通用的三維模型設計軟件(Computer Aided Design,CAD)。SolidWorks基于ActiveX Automation提供了眾多API(Application Programming Interface)函數,根據完全面向對象的類體系,通過調用對象的方法、事件、屬性等訪問SolidWorks的數據、圖形與界面系統,實現SolidWorks平臺的二次開發。

2.2 SolidWorks CAD API結構關系

SldWorks是SolidWorks API中最高級別的對象[11],是所有接口的基類。ModelDoc2派生于SldWorks,是最常用的子對象,它封裝了不同文檔模型對象通用的方法與屬性,提供了直接訪問PartDoc、AssemblyDoc、DrawingDoc對象的方法,對應可以對零件、裝配及工程圖進行操作。

2.3 SolidWorks Simulation CAE API結構關系

Simulation是SolidWorks中基于有限元法的設計分析平臺。CosmosWorksLib是Simulation API的頂層對象[11],CosmosWorks是Simulation的接口對象,允許訪問API的方法、屬性以及為API提供相關工作環境。CosmosWorks外的其他對象是創建和處理分析的主要對象,通過對這些對象的調用可以在開發程序中實現Simulation的功能。

3 軟件設計與開發

3.1 設計與流程

基于SolidWorks的PCHE CAD/CAE設計系統分為CAD與CAE兩個模塊。CAD模塊基于4段法求解出模型結構的必要數據,實現PCHE的自動建模;CAE模塊對CAD模塊中所生成的模型進行有限元分析,校核是否滿足強度要求。模塊設計、建模與分析流程見圖2。

圖2 PCHE CAD/CAE系統設計流程

一般情況下,溫度變化幅度較大的強度分析涉及到溫度對材料性能的影響、溫度對材料產生的應力變化和外力對材料的影響等。該PCHE設計材料選用316L不銹鋼,根據試驗數據與文獻[12]顯示,在超低溫下不銹鋼材料的強度特性相較于常溫下有所提高,且在低溫下能保持較好的塑性變形能力。因此,為了簡化分析過程,本軟件設計忽略超低溫對不銹鋼性能的影響,不進行熱力耦合分析,只考慮外力對強度的影響。

3.2 軟件開發

該軟件采用C#語言,以Visual Studio 2019為開發環境進行開發,通過SolidWorks自帶的swCsharpAddin模板可快速生成高集成度的SolidWorks插件,插件功能模塊內嵌在CommandManager和工具欄上。

PCHE適用于多項介質進行熱量交換,如氮氣、甲烷、甲醇、乙烷、丙烷,異戊烷等。在PCHE中,超臨界流體在臨界溫度和壓力附近時,物性會發生很大變化,因此,氣化器設計過程中物性不能當做常數計算。軟件包含52個工質流動傳熱計算用物性參數,數據庫內物性參數根據美國國家標準與技術研究院標準物性建立,每個工質涵蓋液態、飽和態、過熱蒸汽態等流體狀態,包含低溫常用換熱工質數據庫,如甲烷、各種制冷劑等工質物性數據庫,為超低溫和超高壓的運行工況提供工質亞臨界、超臨界狀態物性數據。

PCHE模型模塊用于對目標模型的快速建模,模型的各必要參數通過手動設定與程序化的4段法計算得出。建模模塊又分為PCHE換熱量計算和PCHE芯體設計頁面,模塊的設計同樣是基于對4段法的計算公式與流程的研究。計算所得各項數據可直接快速生成三維模型,也可導入數據庫,或通過顯示數據庫中以前的設計數據進行對比選擇,最終生成合適的模型。

PCHE仿真模塊方便設計者在設計完成后校核所設計的模型強度。雖然PCHE整體外觀形狀規則,內部流道布置整齊,規律性強,但其流道形狀較多(具有半圓、圓形、橢圓、矩形和翼型等),且流道均為微孔,直徑多為1 mm級。因此,在模型仿真方面要求電腦具備較高的性能。針對該問題,PCHE仿真模塊增加了仿真模型重建的功能,即基于設計數據或數據庫中以往的數據,自動生成較少流道(默認為3)的模型用于仿真。

本文對316L不銹鋼材料進行了力學試驗。根據最終的力學試驗結果形成不同溫度下的材料屈服強度數據庫,通過PCHE仿真界面可直接選取,方便分析查看。

模型網格化是有限元分析中不可缺少的過程。在模型重建后,仿真模型尺度與微孔尺度基本可達到同一數量級,這對網格劃分是非常有利的。程序中調用GetDefaultMaxAndMinElementSize函數進行最大與最小的網格尺寸設置:將最大網格大小設置為4段法計算中的當量直徑;最小網格是對流道內網格進行局部細化,將Quality屬性設置為1,表示網格將以高質量劃分。最終的自適應網格劃分是通過CWStudy.CreateMesh函數執行,實現網格的自動生成。程序中利用MaxAspectRatio與GetWorstJacobianRatio函數獲取網格劃分后的高寬比與雅可比值,以便于在程序中進行網格質量判斷。

4 工程應用

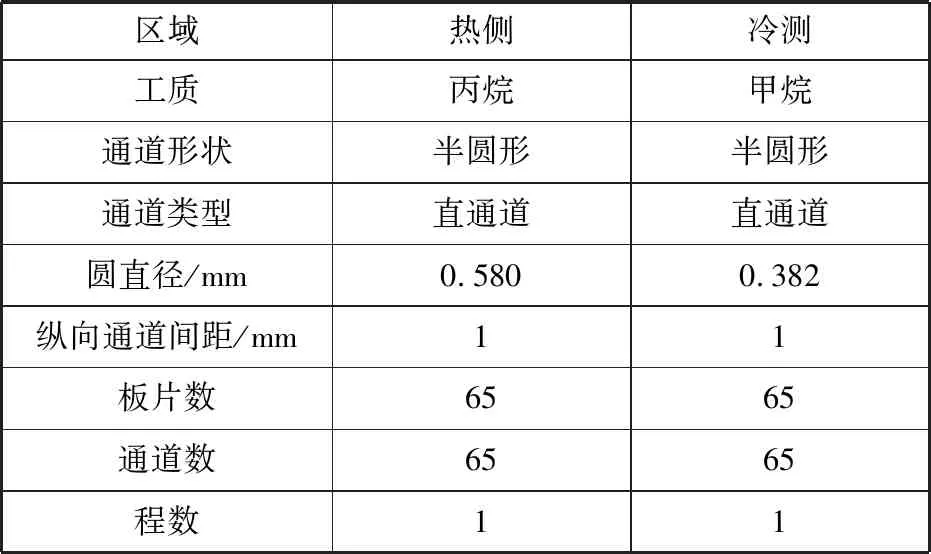

PCHE芯體設計的初始條件見表1。

表1 PCHE芯體設計的初始條件

PCHE芯體的結構設計數據見表2。

表2 PCHE芯體的結構設計數據

根據表1中的初始值進行計算,得出分段數為4段,總換熱量為215.194 kW。將表2中的結構數據輸入到PCHE設計對話框可計算出結果。計算結果可以寫入到數據庫或直接生成模型。自動生成的PCHE三維模型見圖3。

圖3 PCHE三維模型自動生成

在PCHE仿真模塊中,通過仿真模型下拉菜單選擇以往設計過的項目號即可調用該項目數據。為了節省計算資源,默認仿真板片數和通道數為3。通過設定按鈕完成芯體材料屬性、邊界條件、載荷布置和網格劃分等功能,最終點擊強度分析后計算的應力云圖見圖4。根據應力云圖所示,在冷測流體施加20 MPa的壓力下,芯體的最大應力在上邊緣流道內部為148.7 MPa;常溫下不銹鋼316L的屈服強度為170 MPa,此時安全系數小于1.15。但從實驗的數據來看,超低溫-157 ℃下不銹鋼材料的屈服強度達到了605 MPa,芯體所受應力遠小于安全系數為1.5時的屈服強度,因此,在該換熱工質、溫度、流量及壓力下,PCHE芯體結構設計能夠滿足強度要求。

圖4 PCHE結構仿真的應力云圖(單位:MPa)

5 結論

(1)本文通過對4段法的PCHE設計流程進行研究,基于SolidWorks平臺,利用C#開發出PCHE CAD/CAE系統的設計插件,實現PCHE的自動建模與強度校核。軟件開發綜合考慮了CAD與CAE在實際設計中的難點,將4段法中大量的公式、流程等設計算法程序化,整合各材料的物性參數形成數據庫,簡化仿真模型以節省計算資源,模型網格尺度的自動化設置及建模與仿真的自動化生成。PCHE CAD/CAE設計系統不僅提高了設計效率,還使不具備CAE專業知識的設計者也能夠進行準確的仿真強度校核。

(2)軟件開發實現了建模與仿真的一體化設計,具有較強的針對性與專業性,對PCHE設計應用具有實際的工程意義,同時也為CAD/CAE一體化設計的計算機輔助工程設計領域提供了開發思路。

(3)本軟件還需完善整體設計,通過添加換熱器封頭設計模塊,形成緊湊高效微通道換熱器整體設計軟件。