離心鑄造原理分類及應用

李積武,姜 飛

(1.嘉興學院,浙江 嘉興 314001;2.嘉興鑄工智能設備有限公司,浙江 嘉興 314031)

離心鑄造是在旋轉的離心鑄型之中,注入待鑄造金屬液體,使金屬液體在離心力的作用下填充鑄型,并使金屬液體凝固成型的一種鑄造方法[1]。由于不使用型芯就可以成形管狀鑄件,所以對于管狀鑄件的大量生產來說,是非常經濟且較好的鑄造法。離心鑄造的特征是通過離心力,因此,比重比金屬液體輕的氣體和雜質被推向內側,外側可以得到雜質少致密度高的鑄件[2]。另外,在離心鑄造中,由于不需要澆冒口,因此成品質量高,并且由于離心力的作用,比其他鑄造更容易實現薄壁件鑄造。

1 離心鑄造類型

1.1 按回轉軸分類

根據鑄型的回轉軸在空間中工作位置的不同,常用離心鑄造主要分為:臥式離心鑄造和立式離心鑄造2 種形式[3]。

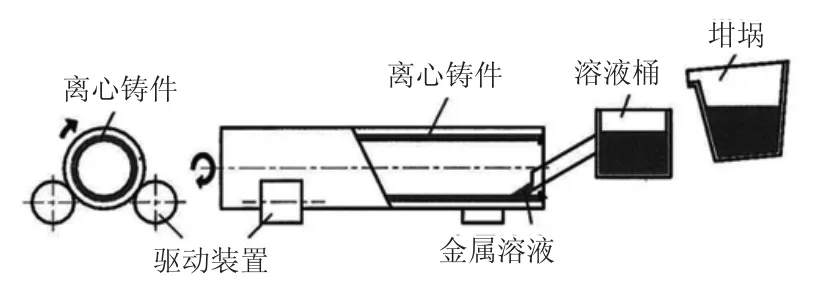

臥式離心鑄造是將鑄型作為回轉軸水平旋轉的鑄造方法(圖1),可生產鑄鐵管、造紙輥等尺寸較長的制品,是在工業生產中使用較多的鑄造方法。在生產的過程中,不僅對臥式離心鑄造設備有很高的要求,對轉速等工藝參數要求也很嚴格,如果轉速過低,將造成離心力不足,可導致鑄型充型不完全問題,如轉速過高會增加能耗。臥式離心鑄造機鑄型是繞水平軸回轉,可以制作出壁厚非常均勻的長尺寸圓筒形工件,并且在鑄造過程中,鑄件冷卻條件差異不大,臥式離心鑄造機,還可以減少如裂紋、金屬液偏析等缺陷的產生。

圖1 臥式離心鑄造示意圖

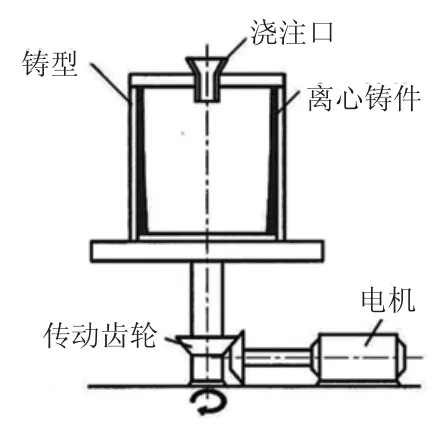

立式離心鑄造是將圓筒狀的鑄型作為回轉軸垂直旋轉的鑄造方法(圖2)。可生產如車輪、滑輪、鏈輪和軸承等尺寸較短的產品。立式離心鑄造機結構緊湊,在鑄造上特點顯著,比如,可鑄造上薄下厚,內表面呈拋物面形狀的鑄件,在盤環類的零件鑄件中,效果明顯。但在鑄造過程中會出現壁厚不均勻的問題,因此生產中一般要增加一道切削工序,切削加工后制作出質量符合標準的鑄件。

圖2 立式離心鑄造示意圖

1.2 按鑄型分類

離心鑄造根據鑄型的材質可分為模具離心鑄造、砂型離心鑄造、特種離心鑄造[4]。其中模具離心鑄造是在圓筒狀鑄型模具內表面噴涂易脫模涂覆材料的離心鑄造方法。模具材料除要具有高強度、耐熱性之外,還要具有可為提高使用壽命進行焊接修補的特點,因此常用的材料有鉻鉬鋅合金、碳素鋼等。內表面涂覆方法有將耐火粉末與水或酒精混合而成的糊狀物通過噴涂或刷涂涂在模具內表面的濕噴涂法和將粉末直接噴涂在模具內表面上的干涂法。模具離心鑄造具有鑄件冷卻速度快、晶粒細化、強度高和生產周期短等特點,但小批量生產受到模具制造成本的影響成本較高,生產薄壁長尺寸工件時易產生廢品。

砂型離心鑄造是在圓筒狀的金屬容器中制作砂型造型的離心鑄造方法。該方法具有冷卻速度慢,與模具鑄造相比可進行低溫鑄造,易實現厚壁、長尺寸的產品鑄造等特點。由于冷卻較慢使鑄件晶粒粗大,與模具離心鑄造鑄件相比強度低,砂型造型工作量大,生產效率低。

特種離心鑄造包括使用石墨型的石墨型離心鑄造、使用耐火陶瓷的陶瓷型離心鑄造、使用水泥的水泥型離心鑄造等。

2 離心鑄造的原理

2.1 臥式離心鑄造

臥式離心鑄造中為了簡化將金屬溶液的圓周運動作為質點系問題考慮,旋轉鑄型中金屬溶液的截面如圖3 所示。假設在距離回轉中心O為r的半徑上,在OA和OP夾角θ 位置上的P點,圍繞P點,厚度為dr,中心角為dθ 的扇形弧以速度v做圓周運動。

圖3 臥式離心鑄造旋轉溶液截面

在公式(3)和(4)中,在OB方向(θ=0,h=2r)v和Fθ最小值為

式中:v=rω0,ω0為角速度,質量m的質點以半徑r回轉時的離心力為f=mrω2,假設離心力與重力之比為GNO,GNO=f/mg=rω2/g,臥式離心鑄造中通常以重力系數GNO為基礎確定適當的回轉速度。

2.2 立式離心鑄造

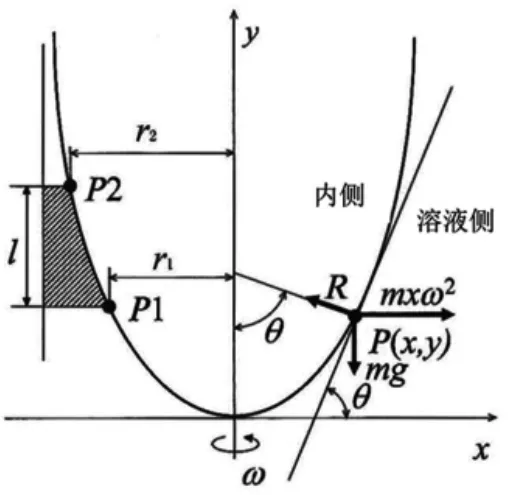

與臥式離心鑄造相同,金屬溶液的圓周運動作為質點系問題考慮,旋轉鑄型中金屬溶液的截面如圖4所示。

圖4 立式離心鑄造旋轉溶液截面

P(x,y)點為以角速度ω 回轉的平衡質點,質點的重量為mg,法向力R與離心力平衡,如R與y軸夾角為θ,則x軸、y軸的平衡式為

立式離心鑄造過程中利用回轉曲面,圖4 中圍繞y軸的陰影部分回轉體可看成鑄件,鑄件的高度l為

回轉速度確定方法與臥式離心鑄造相同。

2.3 離心鑄造的轉速

鑄型轉速是離心鑄造時重要的工藝參數之一,臥式離心鑄造過程中轉速過低鑄件內部會出現疏松、夾渣等缺陷,金屬液也會出現雨淋現象,不易形成圓柱形內表面;轉速過高則會導致鑄件金屬元素偏析,易產生裂紋缺陷,加劇鑄造設備的振動磨損及耗能。原則上應在滿足鑄件合格質量的前提下選取較小的轉速。確定離心鑄造的轉速方法很多,一般采用重力系數GNO法[5],管狀鑄件的直徑為D(單位為cm),鑄型的轉速為n(單位為r/min),GNO如式(11)所示

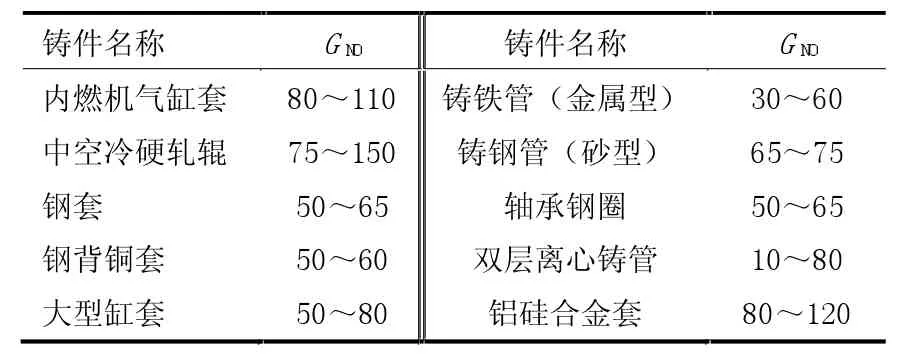

表1 為重力系數選擇參考表。

表1 重力系數GNO 選用表

3 離心鑄造缺陷與不足

3.1 雨淋現象

臥式離心鑄造中雨淋現象是由鑄型回轉速度過低、離心力不足引起的,熔融金屬液像雨淋一樣從鑄型的頂部落到底部的現象。發生雨淋現象除了回轉速度不足之外,還與熔融金屬與鑄型的摩擦系數、熔融金屬的黏性、澆注溫度等有關。理論上如式(6)所示,如果Fmin=0,則

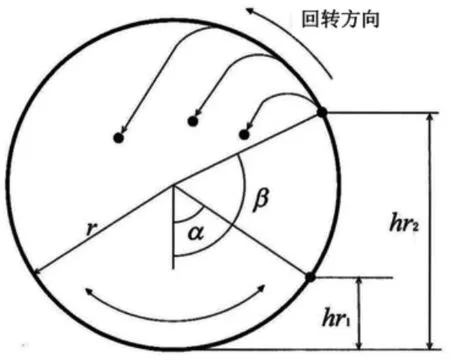

可見,當GNO<5 時,圖3 中P點扇形弧段無法做圓周運動。如圖5 所示,如果F=0 的位置為中心角(α)離底部hr1處,v=0 的位置為中心角(β)離底部hr2處,當hr1<hr2時,扇形弧段遠離hr1位置形成拋物運動產生雨淋現象;當hr1≥hr2時,由于v=0,F>0,將產生圓弧振動。觀測這種現象可以通過金屬液澆注方向相反的一端進行觀測,當熔融金屬液旋轉速度還未達到鑄型的旋轉速度時,熔融金屬液與鑄型壁之間的摩擦系數較低,熔融金屬液達不到克服重力所需的旋轉速度,因此將會從鑄型的頂端掉落,產生雨淋現象。還有一種原因是澆注溫度選用不合理,如果熔融金屬液的溫度過高,黏度就會降低,熔融金屬液以旋轉速度克服重力就變得較為困難,這種情況可以通過適當降低澆注速度,主要是降低澆鑄過程中后半段的金屬液的速度來實現。另外,鑄型涂料太光滑摩擦系數過低時也會產生雨淋現象,澆鑄過程中,金屬液體在鑄型表面很難捕獲黏結點與鑄型的旋轉速度同步,這種情況可以通過降低鑄型表面粗糙度或增加鑄型的旋轉速度,以增加鑄型和金屬液體之間的摩擦力。

圖5 臥式離心鑄造的雨淋現象

3.2 偏析現象

離心鑄造凝固時,從熔融金屬中結晶出的初晶的比重與金屬液存在比重差時,由于離心運動,金屬液在任意方位會產生一個鑄件外側的成分偏析。通常情況下,回轉速度高時,凝固較慢或黏度較小的金屬偏析程度越高。為了防止偏析,在不平衡的離心機系統中不受控制的振動將會引起過高的旋轉速度,有必要采用降低旋轉速度、提高凝固速度、降低澆鑄溫度等方式減少偏析現象的發生。

3.3 內表面裂紋

模具離心鑄造中,由于凝固是從外表面向內表面定向凝固,可通過離心力作用擠壓效果,鑄件便不會存在鑄造裂紋問題。但在砂型離心鑄造中,由于外表面冷卻速度緩慢,所以從內表面進行冷卻,最終凝固部通過內應力會產生裂紋,另外,鑄造中受到振動時,有時也會在內表面產生裂紋。為了防止出現裂紋,采用鑄件內表面注入金屬溶液同時注入保溫劑,降低澆鑄溫度的方法;還可通過鑄型和鑄造機的定期維護來防止振動和采用減震裝置等防止裂紋產生。另外,通過改變回轉速度,即鑄造時凝固初期回轉速度高,凝固中后期回轉速度低的方式減少內裂紋產生。

3.4 氣孔、氣眼

離心鑄造中,鑄件中的氣孔缺陷時有發生,當鑄型里有潮氣,或者涂料選擇不恰當時,就會產生針尖狀氣眼或氣孔缺陷。離心鑄造中鑄型表面沒有讓氣體逃脫的孔隙存在,特別是在鑄造薄壁鑄件時金屬液體的凝固速度較快,就易產生氣孔。要避免氣孔缺陷產生,可通過預熱澆注前鑄型、鋼型鑄型代替鑄鐵型鑄型、不采用過高的澆注溫度和避免含有結晶水的涂料等措施。使用涂料過程中,如果膨潤土與水混合不充分,在干燥的膨潤土中有可能存在結晶水,澆鑄時金屬液的熱量會蒸發結晶水,從而產生氣孔缺陷。如果采用透氣性鑄型涂料,產生的氣體會在鑄型壁和金屬液之間傳播,氣體將被排除,可避免氣孔缺陷。

3.5 內部縮松和夾渣缺陷

離心鑄造與普通鑄造的不同在于鑄件冷卻凝固的方式不同,離心鑄造凝固過程是從外至內表面逐漸順序凝固,并且內層液態金屬液對每層的凝固收縮進行補償。如果快速澆注,冷卻凝固過程在內外表面幾乎同時發生,鑄件內部凝固較慢,內部就會產生縮松。砂型鑄造過程中,由于外表面的冷卻速度較慢,冷卻幾乎同時從外表面和內表面發生,因此,在內外表面冷卻凝固相遇端產生縮孔。為了避免這種缺陷,定向凝固至關重要,讓內表面保持足夠高的溫度,便于從外向內的定向凝固。如果鑄型內部有不規則面或干燥不均勻,澆注過程中熔融金屬液有可能侵蝕部分雜質,產生夾渣。

4 離心鑄造應用

4.1 鑄鐵管

目前,可以鑄造口徑為40~2 600 mm、長度為3~9 m的鑄鐵管,其中大部分通過臥式離心鑄造生產。自來水用管道大部分是離心鑄造的球墨鑄鐵管,鑄鐵管具有對高壓的水密性,具有能夠承受一定程度的地基變動變形等特點。鑄件模具采用金屬模具、樹脂砂型、濕噴涂型等,金屬模具離心鑄造冷卻速度快,效率高;樹脂砂型鑄造法在砂型內表面燒結2~5 mm 厚的樹脂砂的鑄型,該方法通過內襯樹脂砂的隔熱效果來保護鑄型,因此適用于熱容量大的大口徑鑄管的制造。近幾年,由于操作性及改善材質等原因,多用水溶性的隔熱材料(硅藻土和黏合劑的漿料)在砂型內襯噴涂0.5~2 mm的材料代替樹脂砂。

4.2 鑄鋼管

鑄鋼管的離心鑄造鑄型采用模具鑄型、砂型鑄型、樹脂砂型。鑄鋼與鑄鐵相比,對熱裂紋更加敏感,更容易產生偏析現象,因此,要盡量防止鑄造機及模具的振動。離心鑄鋼管具有耐熱、耐腐蝕等特性,在建筑、造船、造紙、機械和采礦等行業廣泛使用。隨著技術的進步,新材料和新鑄鋼技術得到了發展,如2 相不銹鋼系材料可替代13Cr 系材料,添加了Nb、Ti、W 和Mo 合金的新材料可替代HK40 材料,熔融狀態下2 種金屬黏接技術及雙不同金屬的鑄鋼管制造技術等。

4.3 復合軋輥

各類軋機上的軋輥,如板帶軋機的支承輥、帶軋機的熱軋板精軋工作輥、型線鋼管軋機的軋輥等采用離心鑄造制造而成。復合軋輥的外層和芯部采用不同材質,外層和芯部材質主要根據軋輥機械對所軋產品及其性能的具體要求選定。軋輥外殼層采用臥式離心鑄造,中空部的填充采用韌性材料,用普通鑄造方法或立式離心鑄造法完成,因此,復合軋輥既能滿足芯部具有較強韌性的需要,同時又能滿足外表面耐熱性、耐磨性、抗疲勞等性能要求。

5 結束語

離心鑄造工藝具有生產效率高、成品率高、鑄件組織晶粒細化和強度高等優點,廣泛應用于各行業產品中,其是一種特種鑄造。生產中,掌握離心鑄造的原理、方法,控制好回轉轉速、金屬液溫度、澆筑速度和冷卻速度等主要工藝參數,就能避免產品缺陷,生產出高質量的產品。