晶向?qū)︿X合金構(gòu)件微動(dòng)疲勞初始起裂的影響研究

王 建, 阮星源

(西南科技大學(xué) 土木工程與建筑學(xué)院, 四川 綿陽(yáng) 621010)

微動(dòng)疲勞是在材料疲勞和接觸部位微動(dòng)磨損協(xié)同作用下,構(gòu)件接觸界面附近發(fā)生的漸進(jìn)損傷及開(kāi)裂過(guò)程。微動(dòng)疲勞現(xiàn)象廣泛存在于航空工業(yè)領(lǐng)域內(nèi)各種機(jī)械構(gòu)件中,加速結(jié)構(gòu)構(gòu)件接觸表面及淺表層裂紋的萌生與擴(kuò)展,進(jìn)而將造成發(fā)動(dòng)機(jī)渦輪葉片榫頭斷裂、機(jī)身蒙皮脫落等事故,是復(fù)雜應(yīng)力環(huán)境中長(zhǎng)期服役的民用航空飛行器災(zāi)難性事故的主要原因[1]。由于微動(dòng)疲勞構(gòu)件的相對(duì)位移幅度很小(微米級(jí))、造成裂紋萌生及斷裂的循環(huán)次數(shù)很大(1萬(wàn)次以上的高周疲勞)、裂紋發(fā)生的位置很隱秘,且裂紋發(fā)生后,難以采取有效措施抑制其繼續(xù)發(fā)展,因而微動(dòng)疲勞又被視作難以處置的“工業(yè)癌癥”[2]。

超高強(qiáng)鋁合金AA7075作為一種航空鋁材,廣泛用于飛機(jī)的機(jī)身、機(jī)翼等各個(gè)部件中,并以鉚釘、螺栓、薄板等形式存在[3]。在航空飛行過(guò)程中,鋁合金板材和構(gòu)件將面臨著微動(dòng)疲勞導(dǎo)致的結(jié)構(gòu)性能劣化和斷裂失事風(fēng)險(xiǎn)[4]。微動(dòng)疲勞可分為初始起裂和裂紋擴(kuò)展直至斷裂兩個(gè)階段;而初始起裂部位的辨識(shí)及裂紋萌生壽命的預(yù)測(cè),在鋁合金微動(dòng)疲勞研究中,具有重要的現(xiàn)實(shí)意義和迫切的實(shí)際需求。

微動(dòng)疲勞影響因素可分為接觸狀態(tài)(接觸幾何形態(tài)、表面狀態(tài)及受力狀態(tài)等)、環(huán)境因素(溫度、濕度及環(huán)境介質(zhì)等)和材料特性(材料成分、結(jié)構(gòu)及宏細(xì)觀力學(xué)特性等)等三個(gè)方面[5]。在不改變接觸狀態(tài)和環(huán)境因素等條件下,材料特性作為微動(dòng)疲勞的唯一可控因素,引起了國(guó)內(nèi)外相關(guān)研究者的廣泛關(guān)注。研究者發(fā)現(xiàn),可以通過(guò)不同的材料加工方法及表面處理技術(shù)改進(jìn)接觸構(gòu)件表層材料的性狀以提高其微動(dòng)疲勞抗力[6],進(jìn)而要求確立微動(dòng)疲勞與材料細(xì)觀織構(gòu)之間的關(guān)系,以更好地進(jìn)行抗微動(dòng)疲勞設(shè)計(jì)。而在材料加工與設(shè)計(jì)領(lǐng)域,對(duì)于材料細(xì)觀織構(gòu)對(duì)構(gòu)件微動(dòng)疲勞性能的影響研究尚在探索中。Minaii 等[7]利用晶體塑性有限元研究了晶粒尺寸和規(guī)則參數(shù)等細(xì)觀結(jié)構(gòu)特征參數(shù)對(duì)初始起裂壽命及起裂部位的影響。 McCarthy等[8]利用晶體塑性有限元研究了晶向?qū)?16LSS不銹鋼構(gòu)件微動(dòng)疲勞導(dǎo)致的磨損、塑性形變及應(yīng)力狀態(tài)的影響。國(guó)內(nèi)相關(guān)研究方面,包括田紅亮等[9],關(guān)海達(dá)等[10]和劉麗艷等[11]分別利用室內(nèi)試驗(yàn)、數(shù)值計(jì)算對(duì)結(jié)構(gòu)部件微動(dòng)部疲勞、磨損特性及機(jī)制所做的探索工作。當(dāng)前,尚未見(jiàn)晶向?qū)︿X合金構(gòu)件微動(dòng)疲勞影響的相關(guān)報(bào)道。

本文擬利用晶體塑性有限元模擬鋁合金試件在循環(huán)荷載作用下的微動(dòng)疲勞過(guò)程,探討晶向?qū)︿X合金晶體試樣初始起裂部位及裂紋萌生壽命的影響情況。文章主體內(nèi)容分布于1~3章:第1章為微動(dòng)疲勞模型設(shè)計(jì);第2章為晶體塑性有限元模擬方法介紹及材料參數(shù)選擇,加載方式及荷載選擇,以及接觸模型驗(yàn)證等;第3章為晶向?qū)w試樣彈模及屈服強(qiáng)度的影響、晶向?qū)Τ跏计鹆巡课患傲鸭y萌生壽命的影響分析。

1 微動(dòng)疲勞模型

服役期間交變荷載作用下飛機(jī)機(jī)身鉚釘-平板結(jié)構(gòu)單個(gè)搭接接頭可簡(jiǎn)化為圖1所示的微動(dòng)疲勞計(jì)算模型,這也是常見(jiàn)的單夾具微動(dòng)疲勞試驗(yàn)的代表。平板接頭所受的橫向遠(yuǎn)程振動(dòng)荷載由同步、同相加載的軸向循環(huán)應(yīng)力σA和軸向反作用應(yīng)力σR分別施加于試樣兩側(cè)。

在微動(dòng)墊模型上部邊界施加法向荷載P, 并采用多點(diǎn)約束(MPC),以模擬鉚釘?shù)钠椒€(wěn)擠壓作用。在微動(dòng)疲勞工況下,微動(dòng)墊-試樣接觸保持部分滑動(dòng)狀態(tài)[12],即試樣頂部所受的切向作用力Q滿足條件Q滿足條件Q<μP,μ為摩擦因數(shù),Q可表示為σA和σR的函數(shù)

(1)

式中,As為試樣的橫截面積。

為克服單元尺寸差異過(guò)大對(duì)數(shù)值計(jì)算所造成的困難,以實(shí)施微動(dòng)疲勞宏-細(xì)觀耦合多尺度計(jì)算,我們采用了全局模型-子模型耦合的方法計(jì)算交變荷載作用下試樣晶粒內(nèi)部的彈塑性響應(yīng)。計(jì)算模型尺寸依據(jù)Vazquez 等[13]室內(nèi)微動(dòng)疲勞試驗(yàn)?zāi)P统叽缛≈怠H帜P椭性嚇娱L(zhǎng)度和寬度分別為 30 mm 和 5 mm。 微動(dòng)墊接觸面圓弧部分半徑為 100 mm。除了圓弧部分外,微動(dòng)墊模型的寬度和高度都被截?cái)酁?20 mm,以滿足圣維南原理中關(guān)于邊界效應(yīng)的消除原則。選擇三節(jié)點(diǎn)線性平面應(yīng)變?nèi)切螁卧?CPE3對(duì)微動(dòng)墊和試樣進(jìn)行網(wǎng)格劃分。為了解決試樣尺寸、接觸半寬尺寸的受限問(wèn)題,我們?cè)诰w塑性有限元微動(dòng)疲勞模擬中對(duì)試樣采用了子模型-全局模型耦合技術(shù),如圖1所示。子模型與微動(dòng)墊毗鄰,其尺寸為10 mm × 2.5 mm。子模型由NEPER軟件[14]隨機(jī)生成741顆直徑為150 μm的晶粒。晶粒同樣由CPE3單元剖分,單元長(zhǎng)度設(shè)為50 μm,其單元總數(shù)為9 968個(gè)。以每一時(shí)步全局模型-子模型界面處全局模型位移計(jì)算結(jié)果Ux和Uy作為子模型左右側(cè)和底部動(dòng)力邊界條件;子模型與上方微動(dòng)墊的接觸特性及加載方式均與全局模型一致。在子模型所在區(qū)域范圍內(nèi),試樣全局模型單元長(zhǎng)度為0.1 mm;在子模型所在區(qū)域范圍外,試樣全局模型單元長(zhǎng)度逐漸由0.1 mm增加到左、右邊界處的0.2 mm。微動(dòng)墊模型單元長(zhǎng)度由接觸面上的0.05 mm逐漸過(guò)渡到頂面的0.5 mm。試樣模型和微動(dòng)墊模型分別劃分了23 800個(gè)和39 682個(gè)CPE3單元。微動(dòng)墊和試樣這兩個(gè)組件的材料均為Al 7075-T651 合金。對(duì)于彈性接觸而言,試樣和微動(dòng)墊的力學(xué)參數(shù)均設(shè)置為楊氏模量E= 71 GPa 和泊松比ν= 0.33。就接觸設(shè)置而言,微動(dòng)墊的圓弧表面定義為接觸副的主表面,而試樣上表面定義為從表面。 采用拉格朗日乘子摩擦公式描述接觸區(qū)域的切向行為,根據(jù)試驗(yàn)測(cè)試結(jié)果,其摩擦因數(shù)μ=0.72。 此外,對(duì)于幾何特性而言,平面外表面厚度設(shè)置為 7 mm。

2 晶體塑性有限元方法

2.1 晶體塑性公式

晶體塑性有限元法可以模擬循環(huán)荷載作用下晶粒內(nèi)部滑移帶錯(cuò)動(dòng)所引發(fā)的微觀塑性變形,因而可用于模擬微動(dòng)疲勞現(xiàn)象。本文選用了Marin 等[15]開(kāi)發(fā)的解釋彈性和塑性變形的晶體彈黏塑性本構(gòu)模型,并利用 Armstrong-Frederick 運(yùn)動(dòng)硬化規(guī)則對(duì)其進(jìn)行了修改,以適應(yīng)循環(huán)背應(yīng)力(backstress)的作用。該本構(gòu)模型假設(shè)晶體滑移是塑性變形的唯一機(jī)制,而忽略其他機(jī)制,例如孿晶、晶界滑動(dòng)和擴(kuò)散。 單晶的彈塑性變形梯度F可以乘法分解為彈性分量Fe和塑性分量Fp,彈性變形梯度Fe也可以分解為對(duì)稱彈性拉伸張量Ve和正交旋轉(zhuǎn)張量Re,即彈塑性變形梯度F可以表示為如下形式

F=FeFp=VeReFp

(2)

塑性速度梯度Lp定義為所有滑移系上的剪應(yīng)變速率之和[16],即

(3)

第α個(gè)滑移系上的剪切應(yīng)變率用式(4)所示的經(jīng)驗(yàn)冪律方程流動(dòng)法則[17-18]計(jì)算

(4)

(5)

2.2 材料特性和晶向參數(shù)校正

為了與微動(dòng)疲勞模型一致,本文擬采用二維代表性體積單元(2D RVE)進(jìn)行參數(shù)識(shí)別和校正。2D RVE具有兩個(gè)基本假設(shè):平面應(yīng)變條件和二維尺度。Vuppala 等[20]通過(guò)研究發(fā)現(xiàn),平面應(yīng)變假設(shè)對(duì)織構(gòu)演變幾乎沒(méi)有影響。此外,2D模型的部分缺陷可通過(guò)增加晶粒數(shù)量克服[21];并且2D模型計(jì)算結(jié)果也可映射到3D模型[22]。

本文所選用的AA7075晶體本構(gòu)關(guān)系所需參數(shù)源于先前工作基礎(chǔ)[23]。晶體織構(gòu)直接基于電子背散射試驗(yàn)(electron back scatter diffraction, EBSD)試驗(yàn)結(jié)果,而結(jié)晶本構(gòu)方程的參數(shù)通過(guò)反分析識(shí)別。 彈性材料 C11、C12 和 C44 采用 Hosford試驗(yàn)結(jié)果[24]。主要參數(shù)如表1 所示。

表1 AA7075材料晶體本構(gòu)模型參數(shù)Tab.1 Calibrated parameters of the crystalline constitutive law for AA7075

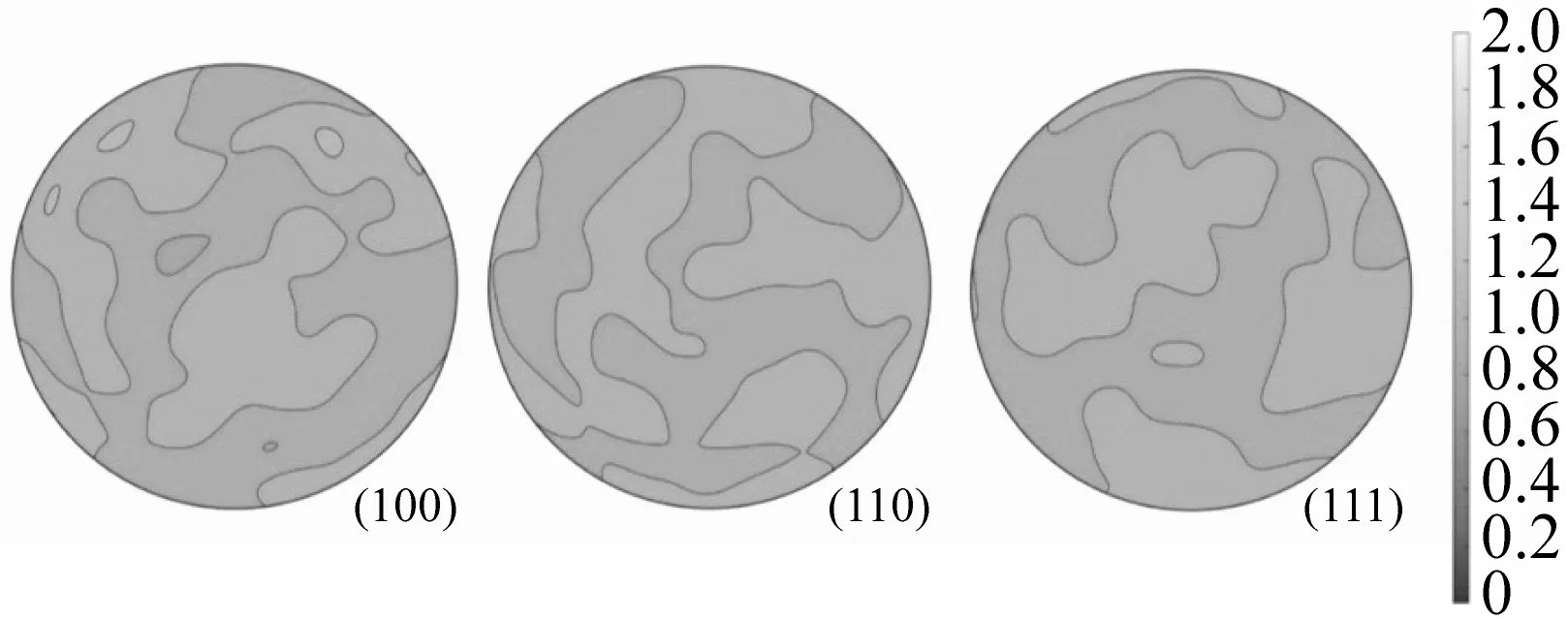

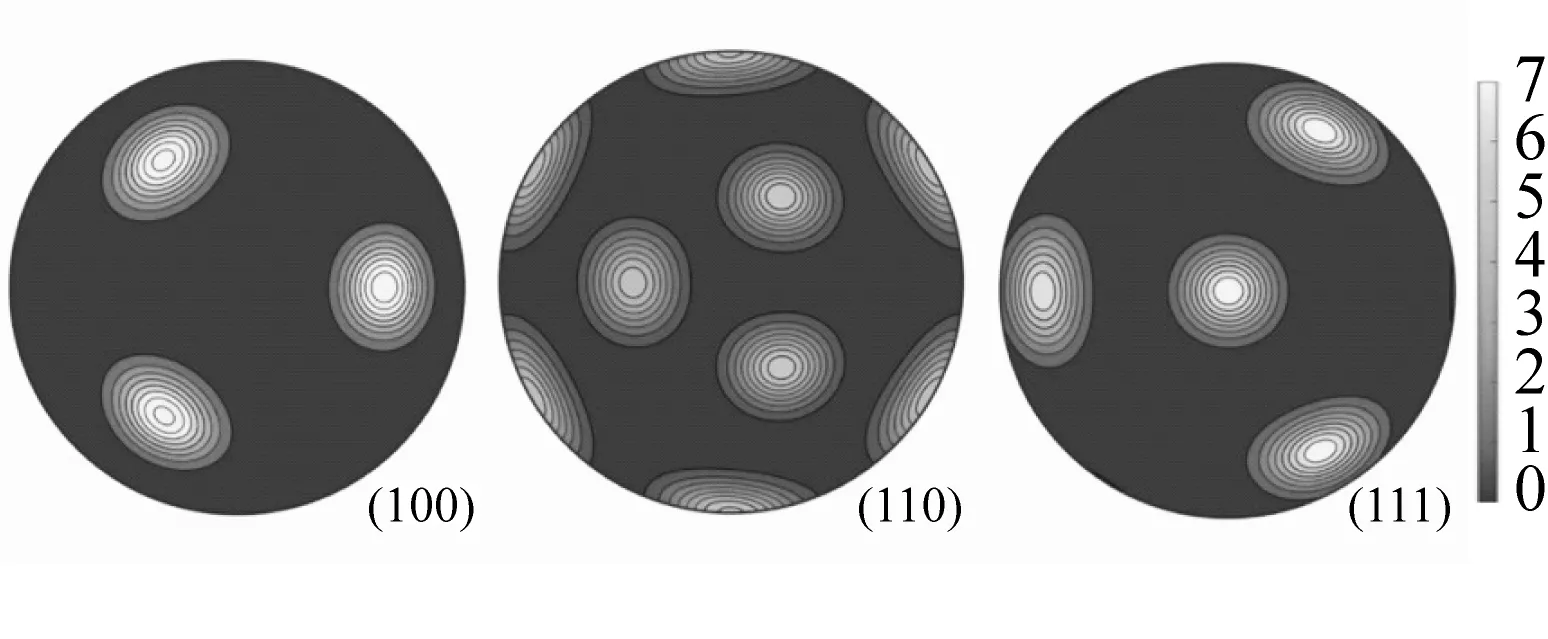

除了晶粒形態(tài)外,晶體各向異性的其他主要來(lái)源是織構(gòu)或晶向。晶粒初始織構(gòu)通過(guò)電子背散射衍射(EBSD)測(cè)試獲得,并導(dǎo)入到晶體塑性有限元模型中。如圖2所示,本文選取了AA7075材料試驗(yàn)擬合晶向(簡(jiǎn)稱試驗(yàn)晶向),隨機(jī)分布晶向(簡(jiǎn)稱隨機(jī)晶向)和隨機(jī)偏轉(zhuǎn)±10°的(111)晶向(簡(jiǎn)稱(111)晶向)進(jìn)行對(duì)比分析。其中,試驗(yàn)擬合晶向是對(duì)Li等[25]電子背散射測(cè)試(EBSD)結(jié)果的擬合。

(a) 電子背散射測(cè)試結(jié)果

(b) 試驗(yàn)擬合晶向

(c) 隨機(jī)晶向

(d) (111)晶向圖2 AA7075晶體織構(gòu)赤平極射投影圖Fig.2 Pole figures of AA7075

2.3 模型驗(yàn)證

根據(jù)Hertz彈性接觸理論[26],微動(dòng)墊-試樣接觸面的歸一化接觸應(yīng)力如式(6)所示

(6)

式中:p0為接觸表面的最大應(yīng)力;a為接觸半寬。

本文所用的二維模型微動(dòng)墊-試樣相互接觸與圓柱體與半平面之間的接觸等效。根據(jù)Nowell等[27]的研究成果,圓柱體與半平面接觸面上的歸一化剪切牽引力如式(7)所示

(7)

式中:c為黏著區(qū)的接觸半寬。c由式(8)所示

(8)

e為黏著區(qū)中心與接觸中心之間的偏移量,可由式(9)所示

(9)

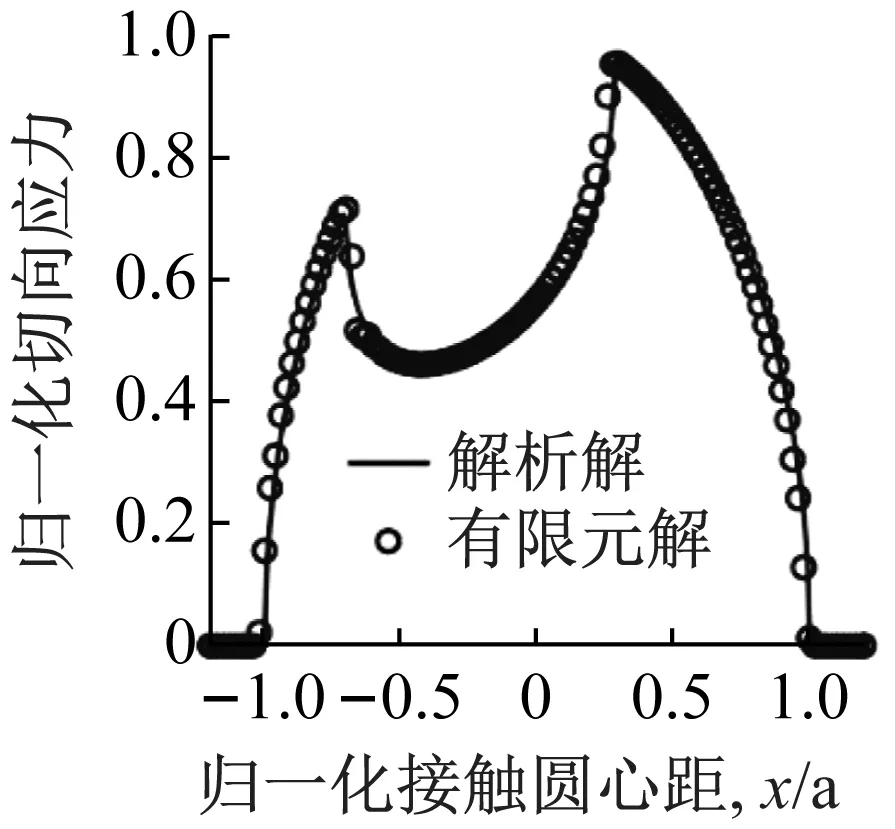

圖3為微動(dòng)墊-試樣模型接觸界面處歸一化接觸壓力和歸一化剪切牽引力的解析解和 FEM 解之間的比較。Nowell等[27]研究發(fā)現(xiàn),當(dāng)試樣的半寬大于或等于接觸半寬的10倍時(shí),則數(shù)值模型滿足Hertz解的假設(shè)條件;當(dāng)試樣半寬與接觸半寬之比等于3時(shí)[28],數(shù)值計(jì)算結(jié)果與解析解之間的偏差高達(dá)20%。盡管本文試樣模型的寬度不滿足完全彈性半無(wú)限空間假設(shè),但歸一化接觸壓力和歸一化剪切牽引力的解析解和數(shù)值解之間吻合得很好,表明本文所采用的模型獲得了很好的驗(yàn)證。

(a) 歸一化接觸壓力

(b) 歸一化剪切牽引力圖3 解析解與有限元數(shù)值解的比較Fig.3 Comparison of analytical and FEM solutions

2.4 加載方式

根據(jù)時(shí)序關(guān)系,微動(dòng)疲勞模擬過(guò)程可分為兩個(gè)不同的階段:初始加載階段和微動(dòng)循環(huán)加載階段,如圖4所示。在初始加載階段(即圖4中的時(shí)步0),逐漸將法向荷載P施加到設(shè)定值,使微動(dòng)墊和試樣之間建立穩(wěn)定的接觸關(guān)系,隨后在保持P值恒定。在微動(dòng)循環(huán)加載階段,在試樣端部同步施加相位差為0的軸向體積應(yīng)力σA和軸向反作用應(yīng)力σR。循環(huán)荷載加載過(guò)程中,軸向應(yīng)力比(最小軸向應(yīng)力與最大軸向應(yīng)力之比)和切向載荷比(最小Q與最大Q之比)均等于-1。為了將這些加載預(yù)設(shè)值準(zhǔn)確發(fā)送到 Abaqus求解器,每個(gè)循環(huán)劃分為四個(gè)階段:加載階段(如時(shí)步1)、卸載階段(如時(shí)步2)、反向加載階段(如時(shí)步3)和反向卸載階段(如時(shí)步4)。為與微動(dòng)疲勞試驗(yàn)一致,循環(huán)加載頻率設(shè)置為 10 Hz。

圖4 軸向應(yīng)力σA和軸向反力σR相位差為0時(shí)的一個(gè)完整循環(huán)的加載次序Fig.4 Loading sequence of one complete cycle for 0° phase difference between σA and σR

在本文的計(jì)算中,我們模擬了300個(gè)循環(huán)次數(shù)的微動(dòng)疲勞作用,加載參數(shù)設(shè)定值如表2所示。

表2 微動(dòng)疲勞模擬加載工況Tab.2 Loading conditions selected for fretting fatigue simulation

3 晶體塑性有限元方法

3.1 晶向?qū)w彈模及屈服強(qiáng)度的影響

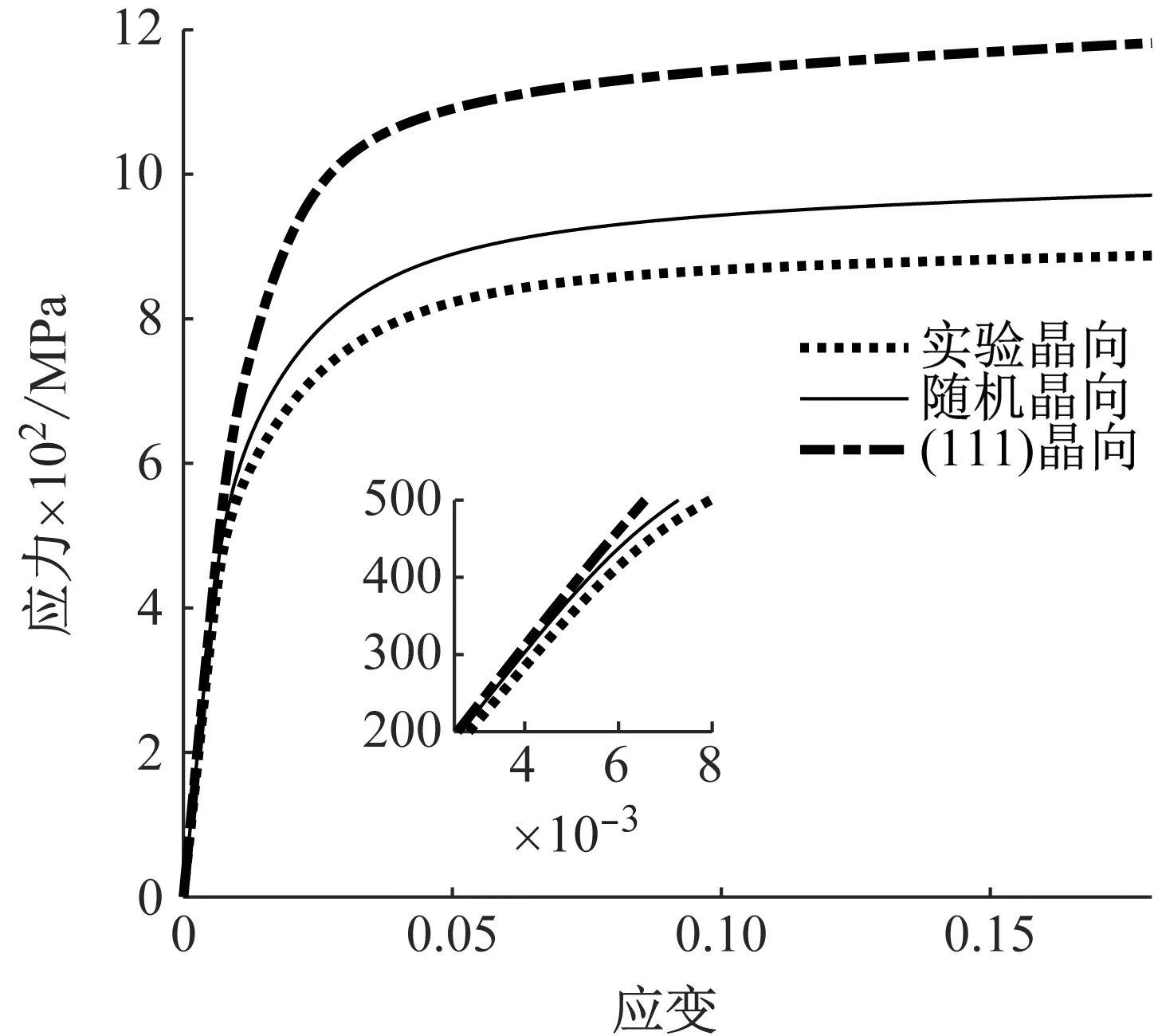

不同晶向試樣單軸拉伸應(yīng)力應(yīng)變模擬曲線如圖5所示。其中,試驗(yàn)晶向試樣,隨機(jī)晶向試樣和(111)晶向試樣的赤平極射投影圖分別見(jiàn)圖2(b)~(d)。單軸拉伸試樣采用圖1中的子模型尺寸,單軸拉伸速率與微動(dòng)疲勞模擬中循環(huán)荷載軸向加載速率相同,即應(yīng)變率均為0.001 s-1。

圖5 單軸拉伸條件下晶體試樣應(yīng)力應(yīng)變曲線Fig.5 Stress-strain simulation curves of specimens with different crystallographic orientations under uniaxial tension

在彈性域內(nèi),試驗(yàn)晶向單軸拉伸模擬所得的彈性模量為69.4 GPa, 與Boller等[29]的試驗(yàn)結(jié)果71 GPa相差僅約2%; (111)晶向試樣的彈性模量最大,為77.5 GPa; 隨機(jī)晶向試樣的彈性模量居中,為76.4 GPa。此外,試驗(yàn)晶向試樣屈服強(qiáng)度和硬化強(qiáng)度均最小; (111) 晶向試樣的屈服強(qiáng)度大于隨機(jī)晶向試樣,而其硬化強(qiáng)度低于隨機(jī)晶向試樣。由此可見(jiàn),(111) 晶向試樣的宏觀彈模及屈服強(qiáng)度最大,隨機(jī)晶向試樣次之,而試驗(yàn)晶向試樣最小。

3.2 晶向?qū)ξ?dòng)疲勞初始起裂部位的影響

300次微動(dòng)疲勞循環(huán)加載后,試驗(yàn)晶向, 隨機(jī)晶向和 (111) 晶向這三種晶向試樣等效塑性應(yīng)變?cè)茍D,如圖6所示。三種晶向的接觸面初始起裂部位均發(fā)生于接觸后緣附近的E1714單元或與E1714單元相鄰的E5993單元內(nèi)部。由此可見(jiàn),晶向分布對(duì)接觸面初始起裂部位影響不大。

(a) 試驗(yàn)晶向

(b) 隨機(jī)晶向

(c) (111)晶向圖6 300次循環(huán)加載后微動(dòng)疲勞等效塑性應(yīng)變極值點(diǎn)位置Fig.6 The location of fretting fatigue PEEQ extreme point after 300 cyclic loadings

三種晶向試樣內(nèi)部均存在多個(gè)等效塑性應(yīng)變(equivalent plastic strain, PEEQ)極值所對(duì)應(yīng)的初始起裂熱點(diǎn)。PEEQ越大的單元,其所在的部位越可能開(kāi)裂。因此,可以通過(guò)不同晶向試樣的等效塑性應(yīng)變分布云圖預(yù)判微動(dòng)疲勞初始起裂點(diǎn)位置[30]。不同晶向試樣內(nèi)部微動(dòng)疲勞初始起裂點(diǎn)位置識(shí)別如下:試驗(yàn)晶向試樣的初始起裂點(diǎn)位于微動(dòng)墊-試樣接觸中線附近,接觸面以下1.28 mm的E2608單元處;隨機(jī)晶向試樣的初始起裂點(diǎn)位于接觸面以下1.41 mm的E1495單元處;(111) 晶向試樣的初始起裂點(diǎn)位于接觸面以下1.56 mm的E1837單元處。結(jié)合不同晶向試樣的宏觀屈服強(qiáng)度可知,試樣彈模及屈服強(qiáng)度越大,其初始起裂部位越深。就PEEQ分布形態(tài)而言,三種晶向試樣均表現(xiàn)出不同程度的各向異性。試驗(yàn)晶向試樣PEEQ云圖呈傾斜條帶狀分布,(111) 晶向試樣PEEQ云圖呈絮狀分布,而隨機(jī)晶向試樣PEEQ云圖介于條帶狀與絮狀分布之間。可以預(yù)見(jiàn),PEEQ分布形態(tài)將影響到裂縫發(fā)軔及擴(kuò)展特征。由此可見(jiàn),不同晶向試樣,其亞表面裂縫發(fā)軔位置及擴(kuò)展特征均有所不同。

3.3 晶向?qū)λ苄詰?yīng)變能密度及微動(dòng)疲勞裂紋萌生壽命的影響

晶系滑移過(guò)程中所耗散的能量可用塑性應(yīng)變能密度(PSED)?衡量[31],其單次循環(huán)作用過(guò)程中所有滑移系所耗散的能量可由式(10)所計(jì)算

?=∮cσ:dεp=∑∮ταdγα

(10)

式中:σ為有效應(yīng)力,εp為晶系滑移產(chǎn)生的累積塑性應(yīng)變;τα和γα分別為作用于滑移系α的剪應(yīng)力和塑性剪應(yīng)變。根據(jù)以往計(jì)算發(fā)現(xiàn),單個(gè)循環(huán)的塑性應(yīng)變能密度與其累積值成正比關(guān)系;且在循環(huán)加載過(guò)程中,單次循環(huán)作用所耗散的塑性應(yīng)變能會(huì)隨著加載的進(jìn)展發(fā)生細(xì)微的變化,因此,本文僅考慮累積塑性應(yīng)變能密度時(shí)程曲線的分布特征。

此外,初始起裂壽命N與?之間的關(guān)系可由式(11)表示

(12)

式中,f(x)為能量吸收系數(shù)、最小工程可檢裂紋長(zhǎng)度、平均位錯(cuò)間距,以及彈性模量、泊松比等參數(shù)的函數(shù)。由此可見(jiàn),塑性應(yīng)變能密度與初始起裂壽命成反比關(guān)系。

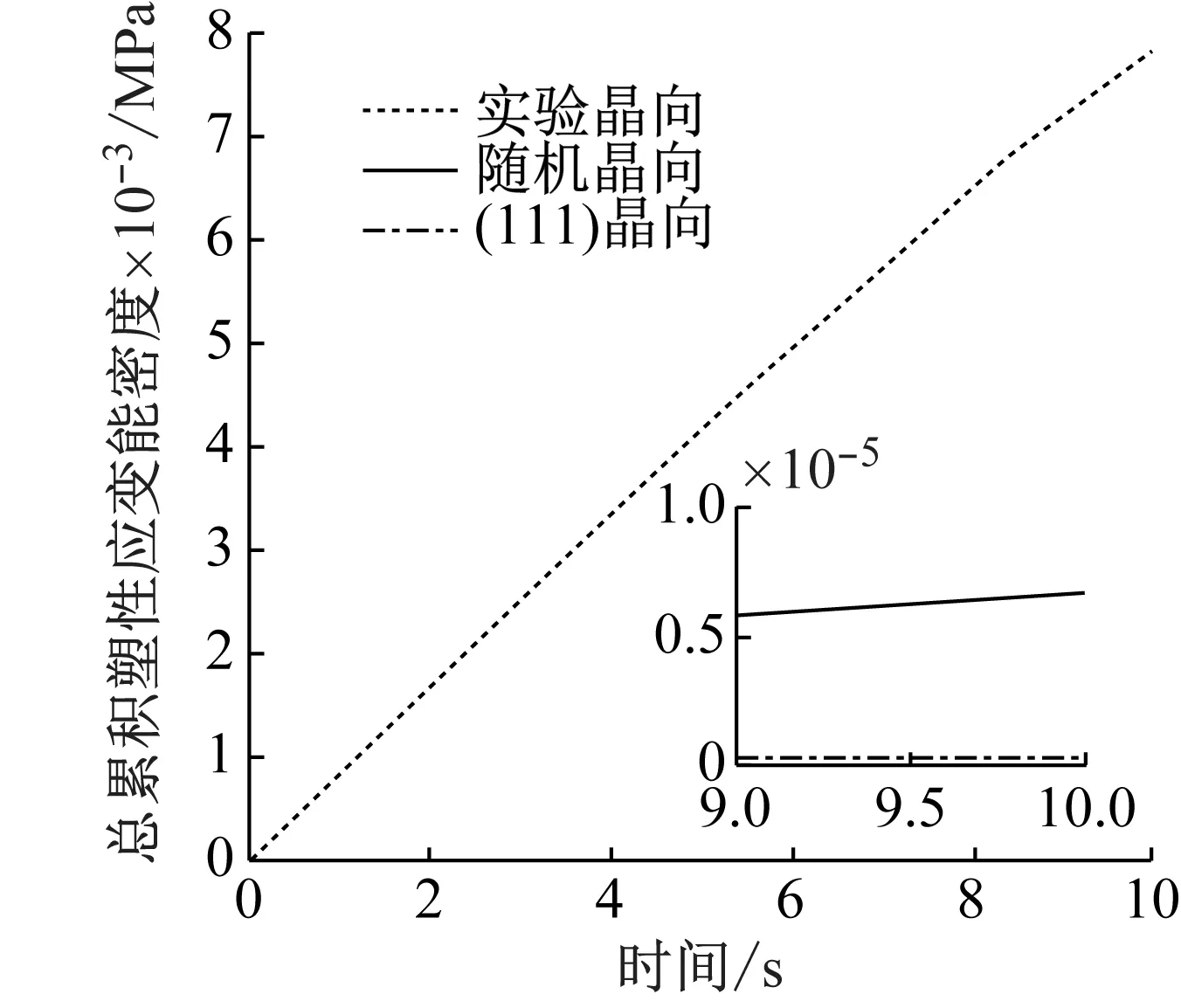

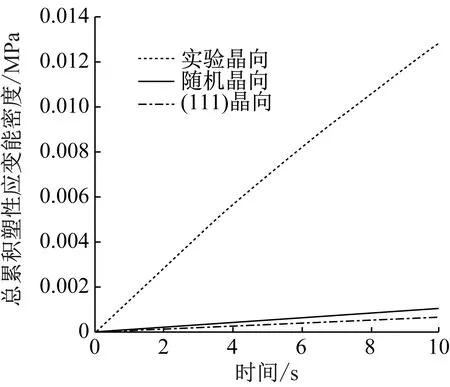

不同晶向試樣接觸面和試樣內(nèi)部初始起裂點(diǎn)的總累積塑性應(yīng)變能密度時(shí)程曲線(plastic strain energy density, PSED),如圖7所示。對(duì)于接觸面初始起裂部位和模型內(nèi)部初始起裂部位而言,試驗(yàn)晶向試樣的PSED曲線斜率及所對(duì)應(yīng)的單次循環(huán)塑性應(yīng)變能密度最大,(111)晶向試樣的PSED曲線斜率及所對(duì)應(yīng)的單次循環(huán)塑性應(yīng)變能密度最小,因此,試驗(yàn)晶向試樣的初始起裂壽命最小,(111) 晶向試樣的初始起裂壽命最大,隨機(jī)晶向試樣的初始起裂壽命居中。此外,對(duì)于同一種晶向試樣,其接觸面初始起裂部位PSED均小于模型內(nèi)部初始起裂點(diǎn)PSED,表明在當(dāng)前采用的荷載和接觸條件下,模型內(nèi)部更易于起裂。綜上所述,晶體試樣彈模和屈服強(qiáng)度越大,其微動(dòng)疲勞初始起裂壽命越大,即試樣初始起裂壽命與材料強(qiáng)度成正相關(guān)關(guān)系。

(a) 接觸面初始起裂點(diǎn)

(b) 內(nèi)部初期起裂點(diǎn)圖7 晶向試樣累積塑性應(yīng)變能密度時(shí)程曲線Fig.7 Time history of accumulated plastic strain energy density

4 結(jié) 論

(1) 晶向分布將對(duì)晶體材料的彈性模量和屈服及硬化強(qiáng)度造成明顯影響。(111)晶向試樣的彈性模量最大和強(qiáng)度最大,隨機(jī)晶向試樣的彈性模量和強(qiáng)度居中,而一般試驗(yàn)晶向試樣的彈性模量和強(qiáng)度均最小。

(2) 晶向分布對(duì)微動(dòng)疲勞接觸面起裂部位的影響不明顯,而對(duì)亞表面起裂部位影響比較顯著。(111)晶向試樣的亞表面初始起裂點(diǎn)最深,隨機(jī)晶向試樣次之,而一般試驗(yàn)晶向試樣的亞表面初始起裂部位最淺。

(3) 晶向分布對(duì)微動(dòng)疲勞初始起裂壽命的影響比較明顯。(111) 晶向試樣的初始起裂壽命最大,隨機(jī)晶向試樣的初始起裂壽命居中,而試驗(yàn)晶向試樣的初始起裂壽命最小。

上述結(jié)論表明,晶向分布這一細(xì)觀織構(gòu)影響了晶體材料宏觀尺度的彈性強(qiáng)度特征和塑性變形特征,并對(duì)金屬構(gòu)件微動(dòng)疲勞初始起裂壽命、亞表面裂縫發(fā)軔位置及擴(kuò)展特征均造成了影響。利用材料加工方法改變金屬晶體試樣淺表層的晶向分布狀態(tài),將可以抑制微動(dòng)疲勞裂縫的發(fā)軔及擴(kuò)展。