管道防腐生產線運管板鏈同步控制系統

姜 珮 蔣 沛 羅維多 黃盼盼 段井玉

(1. 天華化工機械及自動化研究設計院有限公司,甘肅 蘭州 730060;2. 山東東宏管業股份有限公司,山東 濟寧 273100 )

1 管道防腐生產線運管板鏈同步控制系統提出的背景

隨著電機技術與電機精度不斷提高,許多原來由復雜的機械結構實現的運動控制,現在越來越多地采用電機直接驅動代替,而傳統的單電機驅動難以滿足現代工業需求,所以多電機同步控制更多的應用于各種領域,尤其是軋鋼行業、紡織行業、印染行業、造紙行業等多變量控制領域。同步控制算法與控制方式的選擇直接關系著系統的可靠性,產品的質量和市場銷售,研究多電機的同步控制,對實際生產具有重要意義。

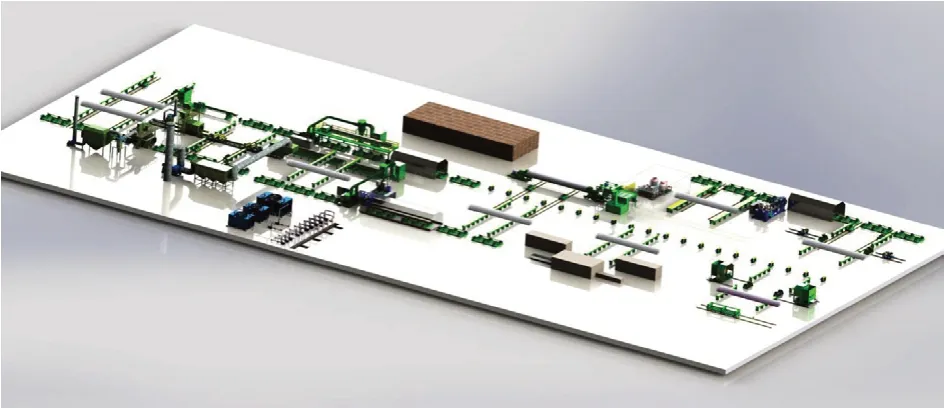

管道防腐生產主要是針對鋼管進行的,在鋼管防腐生產過程中,根據需要對鋼管依次進行內外拋丸、管內吹掃、鋼管內外環氧噴涂、3PE纏繞、聚氨酯泡沫噴涂纏繞、鋼管端口打磨等工序處理(圖1所示:一條鋼管內外環氧、3PE、聚氨酯泡沫噴涂生產線工藝布置圖)。而鋼管在緩存平臺上平移的精確度直接影響上述工序能否順利進行。

圖1 鋼管內外環氧、3PE、聚氨酯泡沫噴涂生產線工藝布置圖

2 鋼管平移技術現狀及存在問題

目前國內管道防腐生產工藝中,大部分采用人工扳滾的方式實現鋼管在緩存平臺上的平移,這種方式主要存在以下兩方面的問題。

第一,經濟性方面的問題。在外拋丸工序段,拋丸完成后的鋼管之間、鋼管與緩存平臺之間相互碰撞擠壓,容易造成鋼管外表面錨紋深度不達標,需要重新進行外拋丸作業,直到鋼管外表面錨紋深度檢測合格。在聚氨酯泡沫噴涂工序段,附著聚氨酯泡沫的鋼管在滾動過程中,容易造成聚氨酯泡沫開裂(如圖2所示),需要經過人工鏟除整根鋼管表面的聚氨酯泡沫再重新進行噴涂作業。在內外環氧噴涂等工序段也同樣會出現類似的鋼管質檢不合格的問題。由此可見,人工扳滾導致鋼管質檢不達標時,耗費了大量的原材料和人力資源。同時,隨著管徑的不斷增大,采用人力移動鋼管變得越來越困難;

圖2 聚氨酯泡沫開裂脫落

第二,安全性方面的問題。包括設備安全和人身安全。設備安全方面,人工扳滾用力過大導致鋼管在慣性作用下從緩存平臺掉落,砸壞地面上其他的設備。人身安全方面,因為扳管人員的疏忽大意很可能發生鋼管間擠傷事故,甚至威脅到員工的生命安全。

因此,我們開發出運管板鏈設備取代鋼管緩存平臺,其結構及現場布置如圖3、圖4所示。圖3中,型材底座以一定的間隔安裝在水平地面上,其上安裝橫梁,在橫梁的兩端分別裝有主動輪和被動輪,用工業鏈條將主動輪與被動輪連接起來,其中,主動輪的一側安裝有一個三相交流異步電機,由以上相同的兩條板鏈組成一套完整的運管板鏈裝置,如圖4所示。運管板鏈裝置可以同時完成多根鋼管的橫向平移,將鋼管從一個工位順序移動到下一工位。

圖3 單臺板鏈圖

圖4 整體結構圖

實際應用中,由于兩條板鏈的制造安裝及其驅動電機存在誤差,使得兩條板鏈在平移過程中存在速度差,因此,亟需設計一套運管板鏈同步控制系統,使得運管板鏈運行同步。這種同步方式再不需要增加復雜的機械結構,安裝難度小,造價低,適用于不允許開挖基坑的管道防腐生產線。

3 基于PLC的管道防腐生產線運管板鏈同步控制系統設計

3.1 運管板鏈同步控制系統設計總體方案

運管板鏈同步控制系統的設計基于三層設備、兩層網絡的3+2網絡控制結構。第一層設備是位于上層的操作設備,如操作臺、觸摸屏等。第二層設備是位于中間層的控制設備,如PLC等。第三層設備是位于底層的現場設備,如編碼器、各種分布式IO設備等。兩層網絡是指現場設備與控制設備之間的控制網絡,控制設備與操作設備之間的管理網絡。

3.2 硬件部分

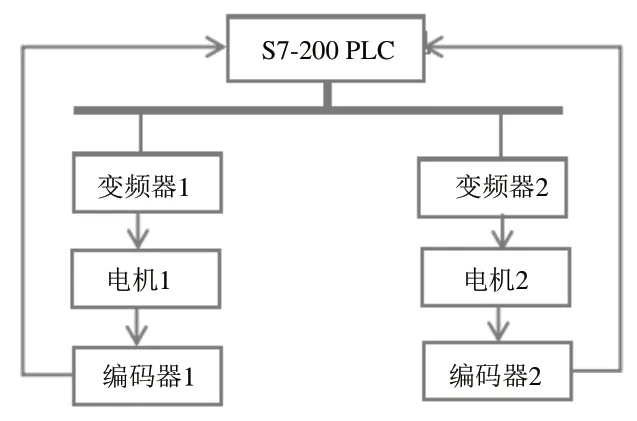

運管板鏈同步控制系統主要由PLC、變頻器、三相異步電動機、編碼器等硬件組成,如下圖5所示。PLC是實時控制的核心設備,通過PROFIBUSDP總線與兩臺變頻器進行通訊,通訊硬件連接圖如圖7所示,讀取變頻器中各個電機的速度,向變頻器發送指令,設置各個電機的速度,同時接受變頻器反饋回來的運行狀態信息和故障報警信息等。變頻器是電機的控制和驅動機構,它通過DP總線與PLC進行數據傳輸,控制電機的啟動、運行和停止。編碼器實時檢測電機的轉速,將檢測數據通過譯碼轉變成PLC可接受的電信號傳送給PLC,再由PLC向變頻器發送命令,控制電機的轉速,實現電機的轉速閉環控制。其在現場的設備和操作柜位置如圖6所示。

圖5 系統結構圖

圖6 現場設備及操作柜

3.3 軟件部分

利用西門子公司的STEP7編程軟件來實現運管板鏈同步控制系統的硬件組態、PLC編程以及從站通訊等軟件設計。

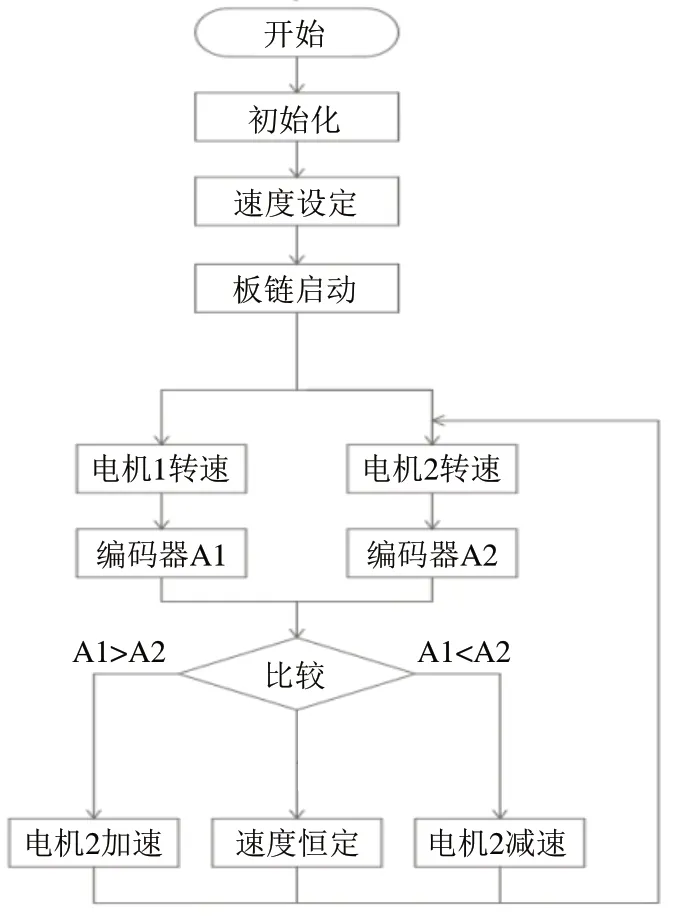

PLC控制系統主程序流程圖如圖8所示。 PLC上電后程序開始循環執行,根據需要,可對電動機進行相應控制,PLC響應時間為10ms。

圖8 主程序流程圖

系統上電后,PLC首先執行初始化程序,接著在操作臺啟動運管板鏈,PLC將發送啟動命令控制字給兩個變頻器,兩個變頻器驅動電機開始運行。系統以電機1的轉速為基準,并由編碼器1測得電機1的轉速;編碼器1測得的數據通過譯碼轉變成PLC可接受的電信號實時上傳至PLC存儲器中,同時編碼器2測得了電機2的轉速,同樣的,編碼器2測得的數據通過譯碼轉變成PLC可接受的電信號實時上傳至PLC存儲器中,PLC把采集到的信號進行比較,當電機2的轉速小于電機1的轉速時,PLC發送加速指令給變頻器2,變頻器2驅動電機2加速;當電機2的轉速大于電機1的轉速時,PLC發送減速指令給變頻器2,變頻器2驅動電機2減速;直到測得的電機2的轉速和電機1的轉速相等,這樣依次循環進行,最終電機2和電機1同步運行。

3.4 現場實際應用出現的問題及解決方案

前文從理論上闡述了運管板鏈同步控制方案,但在調試過程中,運管板鏈運行依然出現了不同步的情況。經過多次試驗論證,我們依次排除了硬件連接的問題,通訊干擾問題,軟件組態和編程等問題,最終確認是由于機械運行產生振動,從而導致編碼器檢測數據時受到影響,這對運管板鏈同步控制的實現來說是致命的。

為了消除機械振動對運管板鏈同步控制系統的影響,我們結合編碼器原理,將運管板鏈同步控制系統中編碼器信號采集系統進行改造,如圖9所示,在每條板鏈的旋轉盤上焊接有感應塊,這些感應塊將每個旋轉盤均勻的分為相同的若干等份,并使用電磁感應式接近開關檢測這些感應塊,接近開關每感應到一次感應塊都會執行一次開關動作,PLC將采集到的開關信號在程序中進行累加,并通過兩個接近開關動作的累加值判斷運管板鏈是否同步運行。接下來對感應塊的設置密度作一說明,調試時,我們將旋轉盤依次進行八等份,十二等份和十六等份。測得運管板鏈同步控制系統的精度誤差分別接近30%,13%和0.8%。當精度誤差接近0.8%時就已經達到運管板鏈的同步控制要求,最終選擇將旋轉盤十六等份。對于不同直徑的旋轉盤來說(本板鏈旋轉盤直徑800mm),可按照直徑比例和精度要求增加或者減少相應數量的感應塊。

圖9 信號采集系統改造圖

對運管板鏈同步控制系統中編碼器信號采集系統進行的改造,有效解決了機械振動對運管板鏈同步控制系統產生的影響。如圖10所示,其同步效果良好。

圖10 運管板鏈同步運行效果圖

4 結語

前文所討論的運管板鏈同步控制系統基本實現了運管板鏈同步控制。本控制系統已成功應用于中國海洋石油管道防腐公司塘沽分公司管道防腐車間。這不僅為生產企業節約了經濟成本,而且消除了生產過程中可能存在的安全隱患。據統計,運管板鏈及其同步控制系統的應用可以為企業節約成本約350萬元/年。因此具有較高的實用價值。在以后的設計中,我們對信號采集系統與板鏈設備進一步集成優化,使其成為一項成熟的技術應用在以后的項目中。