非水平狀態下的伸縮舵槳定位對中技術

孫 怡,胡江超,劉建軍

(招商局重工(江蘇)有限公司,江蘇南通 226116)

0 引言

近年來,新造船舶項目逐步往高端化發展,船東方對船舶性能的可拓展性需求日益提升。伸縮式舵槳作為航速提升、特殊場景作業輔助的重要設備,越來越受船東青睞。在伸縮舵槳預裝定位后,需對上部動力單元模塊、下部導向桿進行雙向定位,使設備上部動力單元模塊、中間法蘭、下部導向桿同軸,確保設備在使用過程中不會產生振動異響甚至損壞。一旦船舶下水后調試出現因同軸度不達標引起的問題,將對項目建造周期、成本帶來重大挑戰。因此,在設備預裝至船舶伸縮舵槳井后,制定詳細周密的、考慮到各種可能出現的突發情況的定位對中工藝步驟,把整個定位對中的風險降到最低。

本文基于隨動式伸縮舵槳安裝的實際應用場景,出一種基于非水平狀態下的伸縮舵槳設備本體對中方案。

1 項目背景及原理

伸縮舵槳的安裝精度和難度大,原因是推進器為伸縮式全回轉結構,其導桿和船體安裝面之間的安裝精度要求搞,且設備外形尺寸大,安裝艙室空間狹小[1]。由于實船項目處于船體分段結構連續搭載階段,船體結構受力處于持續變化階段,較難確保伸縮舵槳機加工的基座面處于絕對水平狀態,故需在伸縮舵槳吊裝后通過在非水平狀態下進行定位對中。

通過經緯儀識別設備安裝水平偏離度,選定機加工面作為基準面并隨機取點,通過3 點建立平面的原理,通過調價經緯儀可調節底座直至基準面任意3 個點的標尺高度相同,以此建立一個與基準面平行的水平面。與此同時,通過調節上激光柱與下激光柱的角度為0°,確保經緯儀發射出的上下激光柱均垂直于機加工面,進而有效保障設備對中精度,確保設備性能正常。

傳統的對中方案:利用在平臺絲桿的中心安裝激光發射器,并在上齒輪和底座安裝絲桿。上下左右調節平臺,直到左右2 只絲桿的中心對齊[2]。但利用激光發射器對絲桿精度及發射器定位工裝的安裝精度要求極高。一旦出現精度誤差,將直接導致對中精度失真,即看起來對中,實際并未有效對中。

通過經緯儀基于機加工面建立平面的對中方案可有效規避傳統方案中采用激光筆對中潛在的對中誤差風險,可有效確保伸縮舵槳定位對中順利進行。

2 非水平狀態下的定位對中技術

基于非水平狀態下的隨動式伸縮舵槳定位對中技術,包括以下步驟:

1)伸縮舵槳井機加工法蘭面完工并報驗合格后,吊裝伸縮舵槳。因隨動式伸縮舵槳本體為三段式結構(頂部動力單元-中間法蘭-推進槳),并通過導向桿、液壓缸、推進主軸連接。當伸縮舵槳處于未工作狀態時,整體重心位于頂部動力單元,吊裝階段需在伸縮舵槳動力單元底部加裝工字梁作為臨時支撐。

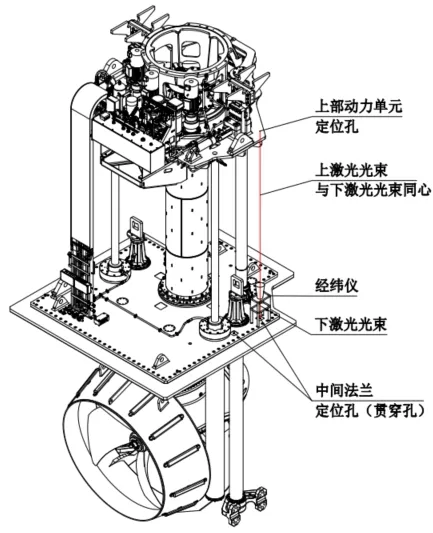

2)伸縮舵槳初步安裝定位后,需基于中間法蘭分步進行上部對中和下部對中。在設備本體中間法蘭面上放置經緯儀,將經緯儀下方激光光束鎖定在設備本體中間法蘭面定位孔中心位置。

3)如圖1 所示,因經緯儀所在中間法蘭面并非機加工面,且伸縮舵槳井機加工面并非為水平狀態,故需要垂直于機加工面建立對中的垂線,將經緯儀上激光光束調整為與下激光光束垂直,鎖定限位,在伸縮舵槳井機加工面放置標尺,沿軸向旋轉經緯儀上部激光發射筒,讀取機加工面上任意3 個點的標尺高度,基于標尺讀數判斷設備水平安裝的偏離度。

4)調節底座的底角螺栓,并重復上一步操作,直至經緯儀讀取任意選取的位于機加工面的3 個點的標尺高度相同。

5)如圖2 所示,將經緯儀上部激光發射筒旋轉90°,經緯儀顯示器的垂直度為0°,成功建立了1條垂直于機加工面的直線。

圖2 伸縮舵槳動力單元模塊對中

6)激光光束下部光點位于下面定位孔中心,上部激光定位光點與設備本體上方定位基準點中心存在偏差,即為上部動力單元需要調整的距離。

7)通過千斤頂側向移動位于工字梁頂部的動力單元,直至經緯儀發射的上部激光光束光點與定位基準點中心重合或滿足廠商允許的公差范圍。

8)完成對中工作并對上部動力單元和下部動力單元進行固定。在上部動力單元軸板焊接的固定階段,需考慮焊接順序,避免焊接應力導致二次對中。在船舶下水后,重新復查對中數據,并再次完成全行程伸縮動作,確保伸縮過程中無卡阻現象[3]。

3 結論

為滿足船舶建造過程中的設備對中需求,本文介紹了隨動式伸縮舵槳的定位對中技術,并提出一種基于非水平狀態下的伸縮舵槳設備本體對中方案。該方案尤其適用于船舶建造過程中水平度不達標情況下的設備對中需求。

研究表明:本文提出的對中技術可有效保證對中質量,克服了設備本體平整度不足帶來的問題,確保了設備對中及后續安裝調試工作的順利進行。