基于隨動支撐的板料漸進成形數值模擬

張澤昊,王進

基于隨動支撐的板料漸進成形數值模擬

張澤昊,王進*

(青島理工大學 機械與汽車工程學院,山東 青島 266000)

提出了基于隨動支撐的板料漸進成形方法,研究基于隨動支撐的漸進成形在刀具與隨動板之間距離不同時成形精度、厚度、軸向力、等效應變和等效應力的變化情況。通過對厚度為1 mm的6061鋁合金板料分別進行普通漸進成形數值模擬、刀具與隨動支撐板距離為1 mm和0.8 mm的隨動支撐漸進成形數值模擬,分析了板料在成形過程中成形精度、厚度、軸向力和等效應變的變化情況,并將普通漸進成形數值模擬的結果與刀具和隨動支撐板距離為1 mm和0.8 mm的基于隨動支撐漸進成形數值模擬結果進行對比分析。與普通漸進成形相比,隨動支撐漸進成形能夠提升成形精度,但當刀具與隨動板之間的距離較小時,成形精度較差;隨動支撐漸進成形板料側壁厚度更薄,軸向力的數值及波動范圍都更大,且隨著刀具與隨動支撐板之間距離的減小而增大。此外,當刀具與隨動支撐板之間的距離為0.8 mm時,隨動支撐漸進成形板料的等效應變會明顯增大。基于隨動支撐的板料漸進成形在一定程度上可以提高板料成形精度。

漸進成形;隨動支撐;6061鋁合金;數值模擬;對比分析

數控漸進成形技術是由日本學者松原茂夫[1]在19世紀90年代初提出的,該技術是一種采用了分層制造思想[2]的柔性板料成形工藝,通常分為單點漸進成形工藝和雙點漸進成形工藝[3],兩者區別在于是否需要模具支撐。與傳統成形工藝相比,數控漸進成形工藝具有不依賴特定模具、研發周期短及成形性能高等優點,可用于小批量、小規模生產以及設計過程中的試制,近年來在航空航天、汽車制造,醫療健康等行業都有廣泛應用。

近年來,國內外許多學者對輔助漸進成形技術進行了相關研究。Valoppi等[4]研究發現,電熱輔助漸進成形能夠在降低板料成形載荷的前提下提升板料成形極限。Okoye等[5]研究了電磁輔助沖壓漸進成形,發現成形極限、表面質量及成形精度都得到了提高。敖冬威[6]研究發現,隨著有效電流密度的增大,加工過程中的變形抗力和回彈減小,這有利于增強材料塑性。郝用興等[7]研究了超聲輔助漸進成形,發現超聲振動可以顯著降低成形力。閆飛宇等[8]研究了輔助工藝孔對漸進成形性能的影響,研究發現,合理設置工藝孔的輔助面能夠實現對成形區域的動態補料,提高板材成形性能,改善壁厚分布。李金慧等[9]研究了超聲振動對漸進成形表面性能的影響,研究發現,施加超聲振動后,成形件的表面粗糙度明顯下降,成形件的硬度大幅提升。史鵬濤[10]研究了液體介質輔助支撐加熱漸進成形,結果表明,液體支撐會使成形力增大、等效應變增大、壁厚變薄、成形精度和性能提高。Zhan等[11]采用兩級攪拌摩擦漸進成形方法提高了成形強度和延展性。Lehtinen等[12]通過激光照射提高了板料成形極限和表面粗糙度。Lu等[13]通過刀具旋轉-振動細化了晶粒、提高了板材硬度。Li等[14]通過讓電流從板料的一側流入另一側,研究了電流對板料溫度、粗糙度和刀具損傷的影響。Sharma等[15]通過數值模擬對比了超聲輔助漸進成形和熱漸進成形的成形力和回彈力。Cheng等[16]研究發現,成形件厚度隨著傾角的減小和高度的增大而增大。Al-obaidi等[17]通過感應加熱輔助漸進成形,顯著降低了成形力。Duflou等[18]通過激光輔助方法提高了板料的成形性能和成形精度。Liu等[19]通過電輔助漸進成形機床開發了新型刀具,提高了成形件的表面粗糙度。Abdelhafeez等[20]通過對壓力輔助漸進成形進行數值模擬,確定了在測試材料和參數范圍內材料模型和實驗具有較好的一致性。Zhu等[21]研究了虛擬輔助板,實現了直臂零件成形。Bao等[22]對AZ31B鎂合金板進行了電脈沖漸進成形研究,發現電磁脈沖漸進成形可以提高板材的成形極限。

基于隨動支撐的板料漸進成形本質上也采用了分層制造的思想(刀具分層逐點加工)[23],與普通單點漸進成形相比,板料底部多了一個支撐板,可以在整個加工過程中為板料底部提供支撐,使板料在成形過程中的破裂極限提高,進而在一定程度上增大了成形精度。與雙點漸進成形相比,不需要專用的模具,可以降低設計周期與成本,并且可以通過改變刀具與隨動支撐板之間的距離來調整成形件底部的厚度,在成形過程中刀具與隨動支撐板之間的距離是可以不斷調整的。對于基于隨動支撐的板料漸進成形,是在機床的第四軸上安裝一個隨動支撐板,通過程序控制支撐板上下移動來實現隨動支撐,在加工過程中先將板料用壓料板壓緊,然后使刀具與隨動支撐板按照程序預先設好的加工軌跡移動,從而對板料進行加工。

1 基于隨動支撐的漸進成形設計及原理

本文提出了一種新型的板料漸進成形加工方法:基于隨動支撐的板料漸進成形,其原理圖如圖1所示。基于隨動支撐的板料漸進成形的主要部件有刀具、壓料板、支架和隨動支撐板。刀具負責板料的成形工作,可以實現水平徑向進給和豎直縱向進給以及水平周向進給。壓料板和支架負責在成形加工過程中固定板料,防止板料發生不必要的位移。隨動支撐板負責給加工過程中的板料底部提供支撐,可以通過改變隨動支撐板與刀具之間的距離,進而研究對成形件壁厚、成形精度、成形力、等效應變以及等效應力的影響。

數值模擬采用尺寸為180 mm×180 mm×1 mm的6061鋁合金板,采用Zlevel的刀具加工軌跡。為了方便分析與討論,針對隨動支撐板與刀具之間不同的距離,將加工方式定義為3個系列:系列一為普通單點漸進成形的加工方式;系列二為隨動支撐板與刀具之間距離為1 mm的基于隨動支撐的板料漸進成形加工方式;系列三為隨動支撐板與刀具之間距離為0.8 mm的基于隨動支撐的板料漸進成形加工方式。

圖1 基于隨動支撐漸進成形原理圖

2 基于隨動支撐的板料漸進成形數值模擬研究

2.1 有限元模型的建立和網格劃分

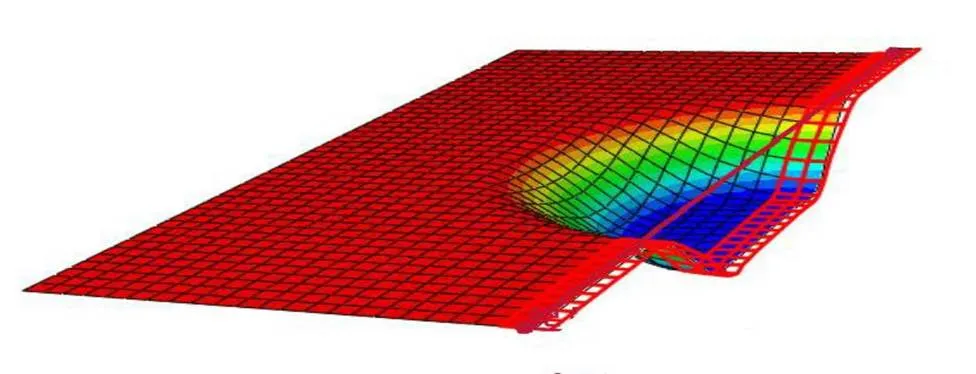

在不影響成形效果的前提下,通過UG對基于隨動支撐的漸進成形進行簡化建模,將建立好的部件以SAT格式分別導入ABAQUS中。將壓料板、支架、刀具和隨動支撐板設置為離散剛體,板料設置為可變形。對所有零部件進行網格劃分,其中刀具和板料的網格進行精密劃分,網格尺寸為1 mm,為了縮短計算時間,其余部件采用5 mm的稀疏網格。最終模型裝配圖如圖2所示。

圖2 基于隨動支撐的漸進成形有限元模型

2.2 板料屬性設置

本文以6061鋁合金板為材料建立有限元模型,并對板料的密度、彈性和塑性進行設定。將密度分布設置為一致,質量密度設為2 700 kg/m3。對于彈性,需要設置楊氏模量和泊松比,且設置為各向同性,其中楊氏模量為68 000 MPa,泊松比為0.33。對于塑性,可通過屈服應力和塑性應變的相對關系進行確定。最后將設置完的材料屬性賦予板料。屈服應力與等效塑性應變的關系曲線如圖3所示。

圖3 屈服應力-等效塑性應變關系曲線

2.3 分析步與相互作用設置

根據仿真需要,求解器選擇顯式算法。創建分析步需要分別設定場輸出和歷程輸出。場輸出分為2個:針對板料,輸出選項選擇應力-應變、厚度及變形力等;針對整個模型,輸出選項為位移、速度、加速度以及作用力和反作用力。歷程輸出則是針對刀具,選擇的輸出項為作用力、反作用力以及能量。設置相互作用時采用罰函數對接觸力進行計算,摩擦因數設置為0.12。相互作用選擇通用接觸[24]。

2.4 邊界條件設置

設置邊界條件需要對每個部件進行設置。支架在整個模擬過程中只對板料起到支撐作用,不會參與到計算過程中,其邊界條件設置為完全固定。在設置板料時,為了保證成形過程中板料四周不存在材料流動,只需要保留向位移,其余的位移和自由度為全部約束。壓料板負責在加工成形過程中防止板料位置發生偏移,所以只需要在軸方向施加?50 000 N的壓邊力。

由于刀具和隨動支撐板的邊界條件較為復雜,因此需要設置幾個關于時間和位移的幅值關系。分別以刀具和隨動支撐板的參考點為對象,賦予、、方向的幅值。其中各軸的幅值是通過將刀路導入MATLAB中分解得到的,在下一節刀路的建立中會有說明。

在設定刀具邊界條件時,只需保留、、方向的位移,不需要轉動。因此,只需要對、、方向賦予相應的幅值即可實現刀具的移動。在設置隨動支撐板的邊界條件時,只需要保留方向的位移,將其方向的幅值設定為與刀具方向的幅值相同,可通過增加一個單獨幅值來實現刀具與隨動支撐板之間距離的改變。

2.5 刀路的建立

漸進成形技術通過刀具的分層逐點加工來實現板料的累積變形,刀具的移動軌跡分為、、3個方向的運動軌跡。本文通過使用UG中的加工模塊生成機床代碼,通過MATLAB預先編好程序,將UG中生成的代碼文檔分解為、、方向上的位移以及時間的文檔,以實現刀具的運動。隨動支撐板的位移與刀具方向的位移相同或者相差一個值,在時間上,隨動支撐板與刀具軸保持同步移動,可通過增加一個幅值來實現刀具與隨動板之間距離的控制。在數值模擬中,軸步距為0.5 mm,刀具進給率為500 mm/min。不同軟件生成的刀路圖如圖4所示。

3 仿真結果對比與分析

3.1 路徑的選取及數據的提取

通過綜合數值模擬結束后的云圖以及提取模型中間截面上的一整條路徑數據來實現仿真結果的對比。通過ABAQUS中的可視化選項查看云圖,通過工具中的路徑選項創建路徑,之后即可提取整條路徑上的數據,再將數據導入ORIGIN中畫出點線圖,將不同系列的軸向力、厚度、等效塑性應變和等效應力等數據進行對比。路徑選取示意圖如圖5所示。

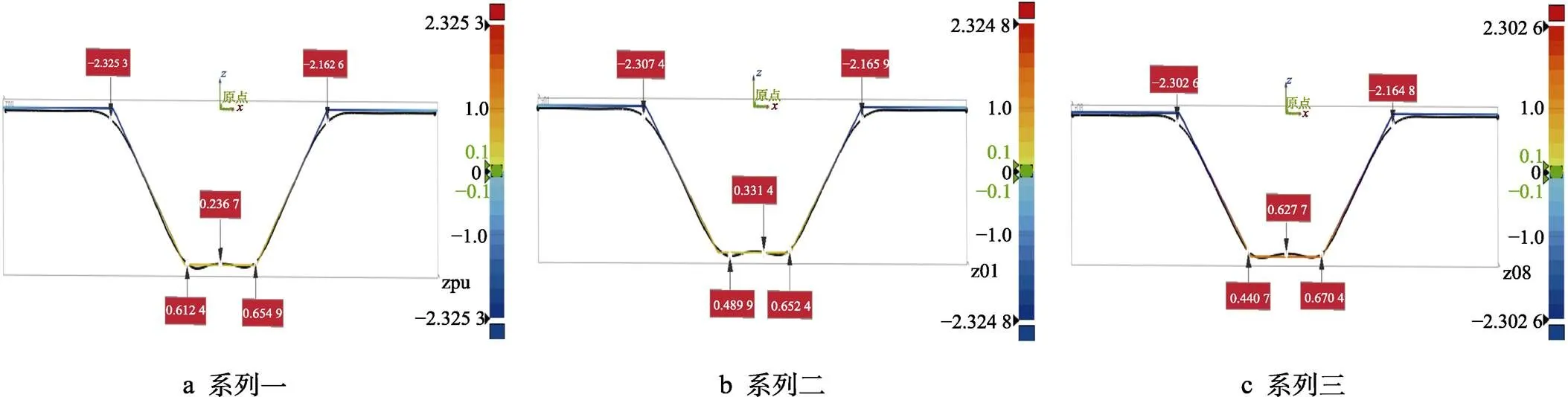

3.2 成形精度

由于在加工過程中,工件會出現鼓凸、沉頭等現象,因此,會導致成形件與理想模型之間存在形狀及輪廓偏差,可通過GEOMAGIC軟件對比UG中標準模型與ABAQUS仿真模擬結束后模型的輪廓偏差來實現成形精度的對比。通過GEOMAGIC軟件,可以得出最大偏差、最小偏差及標準偏差。

圖4 不同軟件產生的刀路圖

圖5 路徑選取示意圖

不同系列成形精度的對比結果如圖6所示。由圖6a可以看到,系列一成形精度的最大偏差為0.654 9 mm,最小偏差為?2.325 3 mm,標準偏差為1.160 9 mm。由圖6b可以看到,系列二成形精度的最大偏差為0.652 4 mm,最小偏差為?2.307 4 mm,標準偏差為1.154 6 mm。由圖6c可以看到,系列三成形精度的最大偏差為0.670 4 mm,最小偏差為?2.302 6 mm,標準偏差為1.194 8 mm。從標準偏差以及最大、最小偏差數值來看,系列二的成形精度最好,其次是系列一,系列三的成形精度最差。這說明基于隨動支撐的板料漸進成形確實可以提高板料的成形精度,但刀具與隨動支撐板之間的距離也不是越小越好。在比較整個截面2D偏差的同時應重點標出容易產生較大偏差的部位。在工件開口處由于彎曲效應的存在,會出現最大偏差。由于采用隨動支撐的板料漸進成形會對板料底部產生支撐作用,所以開口處的偏差會明顯小于普通單點漸進成形的。在成形件底部會出現鼓凸和回彈現象,回彈是由工件底部上下表面應力狀態不同而導致的,上下表面應力差大小直接決定了鼓凸大小[25],鼓凸屬于成形中的固有誤差。通過對比可以看出,與普通單點漸進成形相比,基于隨動支撐的板料漸進成形的鼓凸更大。通過軟件對整條路徑上的偏差進行對比發現:在最小偏差方面,基于隨動支撐的板料漸進成形占有優勢;在最大偏差方面,則是普通單點漸進成形更有優勢。綜合分析標準偏差發現,與普通單點漸進成形相比,基于隨動支撐的板料漸進成形的成形精度更好。

3.3 厚度

在加工過程中,由體積不變原則可知,隨著加工的不斷進行,板料的厚度會逐漸變薄,所以加工成形件的厚度也是加工成形質量及成形性能的衡量指標。

在厚度對比過程中,在ABAQUS軟件中導出圖5所示路徑上的坐標和厚度數據,然后將該數據導入ORIGIN繪圖軟件中畫出厚度的變化曲線。不同系列厚度云圖及對比圖如圖7所示。可以看到,系列一、系列二、系列三成形件的最小厚度分別為0.652 3、0.649 0、0.632 2 mm。分析數據可知,普通單點漸進成形的最小厚度最小,對于基于隨動支撐的板料漸進成形,刀具與隨動支撐板之間的距離越小,側壁處最小厚度越小。不同系列的厚度對比圖如圖7d所示,結合云圖和厚度對比圖看,系列一、系列二、系列三都是在工件開口處開始發生厚度減小的,之后隨著板料的不斷變形,厚度先減小后增大,厚度最小值均出現在側壁處,且側壁處的厚度分布基本相同,只是在厚度最小值上有些差別,當到達工件底部時,厚度達到最大值,其中系列三的側壁厚度分布最不均勻。由圖7d的局部放大圖可以看出,在板邊靠近開口處位置,系列三的厚度會明顯大于系列二和系列一的,這是由于在基于隨動支撐的漸進成形中,隨動支撐板始終對板料底部有一個支撐,可以增大塑性變形、減小彈性變形。

圖6 不同系列成形精度對比圖

圖7 不同系列厚度云圖及對比圖

3.4 等效應變

在ABAQUS軟件中,導出圖5所示路徑上各節點的等效應變值,再導入ORIGIN中,得出等效應變沿路徑曲線圖,如圖8所示。可以看到,系列一、系列二、系列三的最大等效應變分別為0.954 2、0.961 3、1.360 0,其中系列三的數值最大,為系列一的140%。綜合來看,系列一和系列二最大等效應變的分布趨勢相同,二者最大值的差值小。而系列三的等效應變在側壁處的分布不太均勻,且其數值與系列一、系列二的數值相差較大,這在圖8d中也得以體現。從路徑角度分析可知,刀具在加工過程中的等效應變存在變化,在加工過程中沿著刀具加工方向,等效應變在側壁中間位置達到最大值,之后會存在一小段穩定區,然后又隨著工件的變形而逐漸減小,直到達到成形件底部。在系列三中出現了在成形件底部等效應變也不為0的現象,而在系列一與系列二中則沒有這個現象。

3.5 軸向力

軸向力是在工件變形過程中由刀具施加給板料的力,也是促使工件變形的力。在ABAQUS中,沿圖5所示的路徑提取軸向力,然后導入ORIGIN中得到軸向力沿路徑分布曲線,如圖9所示。可以看到,系列一、系列二和系列三的軸向力變化趨勢基本相同,都可以分為增大區、基本穩定區和減小區。在軸向力增大到最大值過程中,板料會經歷彈性變形、塑性變形和加工硬化階段,所以軸向力會逐漸增大;之后,材料減薄等原因導致軸向力逐漸下降直至加工結束或者板料發生破裂。從數值上來看,系列二和系列三的最大值和波動范圍都明顯大于系列一的。其中,系列三的軸向力波動最大,且軸向力絕對值的最大值也是最大的,達到1 700 N,這說明由于隨動支撐板的存在,在加工過程中板料所受的軸向力會隨著刀具與隨動支撐板之間距離的減小而增大。

3.6 等效應力

沿圖5所示路徑提取等效應力曲線,如圖10所示。可以看出,系列一、系列二、系列三的等效應力分布沒有明顯區別,在板料未加工區域,等效應力分布均勻且數值最小,在靠近工件開口處的位置,等效應力變大,這是因為開口處的加工變形區域會對未加工區域產生拉應力,導致開口處未加工區域存在等效應力。通過等效應力曲線分布圖和云圖來看,系列一和系列二的等效應力曲線基本重合,沒有明顯區別,但是系列三的等效應力最大值大于系列一和系列二的,而最小值則小于系列一和系列二的,在板邊未加工區域和工件底部,其等效應力值也最小。

圖10 不同系列等效應力云圖及對比圖

4 結論

提出了一種新型板料漸進成形方法。使用ABAQUS分別對6061鋁合金進行基于隨動支撐的板料漸進成形和普通漸進成形的數值模擬,并將模擬結果分別與標準模型的結果進行對比,得到以下主要結論:

1)結合成形件的2D輪廓偏差對比和標準偏差分析可知,基于隨動支撐的板料漸進成形在成形精度方面優于普通單點漸進成形,但是當刀具與隨動支撐板之間距離過小時,基于隨動支撐的板料漸進成形的成形精度比普通單點漸進成形的差。

2)分析厚度數據可知,基于隨動支撐的漸進成形在側壁上的厚度明顯小于普通單點漸進成形的,當刀具與隨動支撐板之間的距離為0.8 mm時,壓邊處因加工變形而導致的厚度減薄現象有所緩解。

3)分析等效應變可知,當刀具與隨動支撐板之間的距離為1 mm時,基于隨動支撐的板料漸進成形的等效應變在最大值和分布趨勢上與普通單點漸進成形沒有明顯區別,當刀具與隨動支撐板之間的距離為0.8 mm時,基于隨動支撐的板料漸進成形的等效應變最大值為普通單點漸進成形的140%,且它在成形件底部的等效應變數值也大于普通單點漸進成形的。

4)分析成形過程中的成形力可知,基于隨動支撐的板料漸進成形的成形力最大值和波動范圍都明顯大于普通單點漸進成形的,并且隨著刀具與隨動支撐板之間距離的減小,成形力的最大值和波動范圍都會變大。

5)分析等效應力可知,基于隨動支撐的板料漸進成形在等效應力的分布上與普通單點漸進成形沒有明顯區別,但是等效應力最小值會比普通漸進成形的小,且隨著刀具與隨動板之間距離的減小而減小。

[1] 松原茂夫. 半球頭工具による薄板の逐次逆張出し成形[J]. 塑性と加工, 1994: 1311-1316.

[2] 肖冰, 曹紅錦, 張志明, 等. 國外金屬板材單點漸進成形技術研究的新進展[J]. 精密成形工程, 2010, 2(5): 38-40.XIAO Bing, CAO Hong-jin, ZHANG Zhi-ming, et al. New Development of Foreign Single-point Incremental Metal Sheet Forming[J]. Journal of Netshape Forming Engineering, 2010, 2(5): 38-40.

[3] VALENTIN O, DAN D, SEVERGABRIEL R, et al. Experimental Research on the Behaviour of Metal Active Gas Tailor Welded Blanks during Single Point Incremental Forming Process[J]. Metals, 2021, 11(2): 198.

[4] VALOPPI B, BRUSCHI S, GHIOTTI A. High-Temp-er-a-ture Mechanical Properties and Constitutive Modelling of Ti6Al4V Sheets[J]. Materials Science Forum, 2016, 879: 2020-2025.

[5] OKOYE C N, JIANG J H, HU Z D. Application of Electromagnetic-assisted Stamping (EMAS) Technique in Incremental Sheet Metal Forming[J]. International Journal of Machine Tools and Manufacture, 2006, 46(11): 1248-1252.

[6] 敖冬威. Ti-6Al-4V鈦合金板材電脈沖輔助單點漸進成形研究[D]. 濟南: 山東大學, 2019: 114-122.AO Dong-wei. Research on Electropulsing Assisted Sin-g-le Incremental Forming of Ti-6A1-4V Titanium Alloy Sheet[D]. Jinan: Shandong University, 2019: 114-122.

[7] 郝用興, 魏亞博, 高遠浩, 等. 基于超聲輔助對TA1板材漸進成形性能的研究[J]. 制造技術與機床, 2023(2): 46-51.HAO Yong-xing, WEI Ya-bo, GAO Yuan-hao, et al. Study on the Increment Forming Properties of TA1 Sheet Based on Ultrasonic Assistance[J]. Manufacturing Technology & Machine Tool, 2023(2): 46-51.

[8] 閆飛宇, 查光成, 黃奕, 等. 輔助工藝孔參數對板材漸進成形性能影響研究[J]. 南京工程學院學報, 2022, 20(3): 61-66.YAN Fei-yu, ZHA Guang-cheng, HUANG Yi, et al. Research into Effects of Auxiliary Process Hole Parameters on Sheet Incremental Forming Properties[J]. Journal of Nanjing Institute of Technology, 2022, 20(3): 61-66.

[9] 李金慧, 李燕樂, 趙剛林, 等. 超聲振動對漸進成形件表面性能的影響[J]. 鍛壓技術, 2023, 48(1): 59-65.LI Jin-hui, LI Yan-le, ZHAO Gang-lin, et al. Influence of Ultrasonic Vibration on Surface Properties for Incremental Forming Parts[J]. Forging & Stamping Technology, 2023, 48(1): 59-65.

[10] 史鵬濤. 鎂合金板料溫熱液體介質輔助支撐漸進成形方法研究[D]. 西安: 西安理工大學, 2020: 24-94.SHI Peng-tao. Study on Incremental Forming Method of Magnesium Alloy Sheet with Warm Liquid Medium Assisted Support[D]. Xi'an: Xi'an University of Technology, 2020: 24-94.

[11] ZHAN X, AN D, CHEN J. A Novel Two-Stage Friction Stir-Assisted Incremental Sheet Forming Method for Uniform Microstructure and Enhanced Properties in Aluminum Alloys[J]. International Journal of Machine Tools and Manufacture, 2022, 180: 103928.

[12] LEHTINEN P, V?IS?NEN T, SALMI M. The Effect of Local Heating by Laser Irradiation for Aluminum, Deep Drawing Steel and Copper Sheets in Incremental Sheet Forming[J]. Physics Procedia, 2015, 78: 312-319.

[13] LU B, LI Z, LONG H, et al. Microstructure Refinement by Tool Rotation-Induced Vibration in Incremental Sheet Forming[J]. Procedia Engineering, 2017, 207: 795-800.

[14] LI Z, LU S, ZHANG T, et al. Electric Assistance Hot Incremental Sheet Forming: an Integral Heating Design[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(9/10/11/12): 3209-3215.

[15] SHARMA M, GUPTA V K, TANDON P. Numerical Analysis of the Effects of Ultrasonic Vibrations and Elevated Temperature in Incremental Sheet Forming[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2022, 236(15): 8497-8507.

[16] CHENG G X, ZHU H, JUNG D W. Influence of Different Zoning on Part Thickness in the Multi-Stage Incremental Forming Based on the Extrusion from the Forward and Reverse Side of the Sheet[J]. Materials Science Forum, 2022, 1066: 33-41.

[17] AL-OBAIDI A, KR?USEL V, LANDGREBE D. Hot Single-Point Incremental Forming Assisted by Induction Heating[J]. The International Journal of Advanced Man-u-fa-cturing Technology, 2016, 82(5/6/7/8): 1163-1171.

[18] DUFLOU J R, CALLEBAUT B, VERBERT J, et al. Laser Assisted Incremental Forming: Formability and Accuracy Improvement[J]. CIRP Annals, 2007, 56(1): 273-276.

[19] LIU R, LU B, XU D, et al. Development of Novel Tools for Electricity-Assisted Incremental Sheet Forming of Titanium Alloy[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(5/6/7/8): 1137-1144.

[20] ABDELHAFEEZ H A, Kü?üKTüRK G, YAZGIN H V, et al. Selection of Constitutive Material Model for the Finite Element Simulation of Pressure-Assisted Single-Point Incremental Forming[J]. Machines, 2022, 10(10): 941.

[21] ZHU H, LIU L. Research the CNC Incremental Forming of Straight-Wall Parts Based on a Virtual Auxiliary Body[J]. Journal of Materials Processing Technology, 2021, 288: 116841.

[22] BAO W, GAO J, CHU X, et al. Process Optimization and Mechanism Analysis on Electropulse-Assisted Incremental Forming of AZ31B Magnesium Alloy Sheet[J]. The International Journal of Advanced Manufacturing Technology, 2022, 119(1/2): 329-342.

[23] 李小強. 柔性板材漸進成形技術與裝備[M]. 北京: 機械工業出版社, 2020: 19.LI Xiao-qiang. Flexible Incremental Sheet Forming Technology and Equipment[M]. Beijing: China Machine Press, 2020: 19.

[24] 王勇強. 異種鋁合金拼焊板漸進成形研究[D]. 青島: 青島理工大學, 2022: 21-26.WANG Yong-qiang. Study on Incremental Sheet Forming of Dissimilar Aluminum Alloy Tailor Welded Blanks[D]. Qingdao: Qingdao University of Technology, 2022: 21-26.

[25] 秦勤, 李程, 何流, 等. 雙金屬板漸進成形底部鼓包和側壁鼓凸研究[J]. 稀有金屬材料與工程, 2021, 50(9): 3270-3279.QIN Qin, LI Cheng, HE Liu, et al. Research on Bottom Bulge and Sidewall Bulge of Bimetal Plate in Incremental Forming[J]. Rare Metal Materials and Engineering, 2021, 50(9): 3270-3279.

Numerical Simulation of Incremental Sheet Forming Based on Follower Support

ZHANG Ze-hao, WANG Jin*

(School of Mechanical and Automotive Engineering, Qingdao University of Technology, Shandong Qingdao 266000, China)

The work aims to propose an incremental sheet forming method based on the follower support,study the variation of forming accuracy, thickness, axial force, effective strain and equivalent stress of incremental sheet forming based on follower support at different distances between the tool and the follower plate. Numerical simulation of normal incremental forming, numerical simulation of incremental sheet forming based on the follower support with 1 mm and 0.8 mm clearance between the tool and the follower support plate were carried out for 6061 aluminium alloy sheets with a thickness of 1 mm, respectively. The changes in forming accuracy, thickness, axial force and effective strain of the sheet during the forming process were analyzed, and the results of the numerical simulation of normal incremental forming and the numerical simulation of incremental sheet forming based on the follower support with a clearance between the tool and the follower support plate of 1 mm and 0.8 mm were compared and analyzed. The results of the comparative analysis showed that, compared with the normal incremental sheet forming, the following support incremental sheet forming could improve the forming accuracy, but when the distance between the tool and the following plate was small, the forming accuracy was worse; the side wall thickness of the following support incremental forming sheet was thinner, and the axial force in forming was larger in value and the fluctuation range was larger than that of the normal single-point incremental sheet forming, and it increased with the decrease of the distance between the tool and the following support plate. In addition, when the distance between the tool and the follower support plate was 0.8 mm, the effective strain of the follower-supported incremental sheet forming of the sheet increased significantly. In conclusion, the incremental sheet forming of sheets based on the follower support can improve the sheet forming accuracy to a certain extent.

incremental forming; follower support; 6061 aluminum alloy; numerical simulation; contrast analysis

10.3969/j.issn.1674-6457.2023.10.013

TG306;TB331

A

1674-6457(2023)10-0111-09

2023-06-15

2023-06-15

山東省重點研發計劃(2019GGX102023)

Key R&D Plan of Shandong Province (2019GGX102023)

張澤昊, 王進. 基于隨動支撐的板料漸進成形數值模擬[J]. 精密成形工程, 2023, 15(10): 111-120.

ZHANG Ze-hao, WANG Jin. Numerical Simulation of Incremental Sheet Forming Based on Follower Support[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 111-120.

責任編輯:蔣紅晨