具有納米調制結構的AlTiN/AlCrN復合涂層在干摩擦條件下的摩擦磨損性能研究

羅文芝,趙容兵,顏茜

具有納米調制結構的AlTiN/AlCrN復合涂層在干摩擦條件下的摩擦磨損性能研究

羅文芝,趙容兵,顏茜

(長三角臺州創新中心,浙江 臺州 318000)

研究干摩擦條件下不同AlTiN/AlCrN多層膜納米調制結構對摩擦磨損行為的影響。將處理過的合金工具鋼和單晶硅片作為膜層生長的基底材料,在膜層制備之前,先對基底材料進行預處理,然后使用多靶磁控濺射納米膜層系統沉積一系列不同調制周期和調制比的AlTiN/AlCrN納米多層膜。通過控制涂層總厚度不變,在調制比為1︰1時,設計不同的調制周期,擇優選出磨損量最小、耐磨性最好的調制周期,并以此為恒定值,進而設計不同調制比的試樣。采用X射線衍射儀(XRD)、摩擦磨損試驗機分析與表征納米多層膜的微觀結構和性能,研究調制周期和調制比對AlTiN/AlCrN納米多層膜微觀結構和干摩擦條件下摩擦磨損性能的影響。AlTiN/AlCrN納米多層膜主體均為面心立方結構,且在(111)、(200)和(220)晶面擇優取向。調制結構對多層膜的磨損特性影響較大,當調制周期為14.4 nm時,在干摩擦條件下AlTiN/AlCrN納米多層膜的摩擦磨損量最小;在調制周期恒定為14.4 nm情況下,當調制比為3︰1時,在干摩擦條件下AlTiN/AlCrN納米多層膜的耐磨性能最好;AlTiN/AlCrN納米多層膜的磨損機理主要以磨粒磨損和黏附磨損為主。優化的AlTiN/AlCrN多層膜納米調制結構技術可應用在切削刀具的表面再制造領域,從而延長刀具工作壽命,通過涂層良好的耐磨性能提升設備的加工效率。

AlTiN/AlCrN;調制結構;復合涂層;干摩擦;摩擦磨損

復雜耐磨條件下的擠壓或切割工器具包括高摩擦環境和機械應力下的黏附及磨損裝置,它們對長期有效壽命有較高要求[1-2]。硬質陶瓷基物理氣相沉積(PVD)涂層通常用于改善工器具的耐磨性能、延長其壽命[3-5]。超硬納米復合涂層能提供非常高的硬度以及較好的韌性和耐磨性,并且在切削操作時,對成品表面加工質量有顯著影響[6]。因此,超硬納米陶瓷涂層如TiN、AlCN、AlTiN、AlCrN、TiSiN等,已被沉積在擠壓模具上,用以獲得超硬度和耐磨性[7-9]。此外,超硬納米陶瓷涂層也用作切削刀具涂層,以在切削操作時減小摩擦、降低磨損、延長刀具的使用壽命[10-12]。

TiN是一種由物理氣相沉積(PVD)工藝生產的涂層材料,具有廣泛應用。向TiN中添加鋁可提高涂層的熱穩定性,并大大改善AlTiN的性能,使硬度、耐磨性和抗氧化性能勝任800 ℃的工況條件。以上特征表明AlTiN涂層具有高溫工業應用前景,可在許多金屬和木材的干摩擦加工過程中降低制造成本并提高生產率[13]。因此,近年來,使用基于AlTiN的PVD方法沉積的單層和多層涂層得到了廣泛應用。這些涂層可以由不同的PVD方法制作,如磁控濺射、陰極電弧蒸發等。其中,磁控濺射能夠沉積具有致密結構和優異黏附性的涂層。

因為AlCrN比AlTiN、TiCN和TiN涂層表現出更好的硬度和耐化學破壞性,近年來,AlCrN也得到了廣泛應用。由于在表面形成了Cr2O3和Al2O3的致密氧化物混合物層,所以AlCrN具有高抗氧化性,可以防止可能分解的AlCrN立方相進一步氧化[14-16]。許多研究表明,與TiN和AlTiN涂層相比,AlCrN涂層能提供更好的磨損保護,并顯示出更低的摩擦因數。Gant等[17]研究表明,與TiAlN和TiN相比,在環境為空氣的干摩擦滑動中,AlCrN的摩擦因數較低,形成的碎屑容易被環境降解。

文獻[18-19]發現,AlTiN/AlCrN納米多層涂層刀具在銑削不銹鋼時表現出比單層AlTiN涂層刀具更高的耐磨性。基于此,本文通過控制涂層總厚度不變,在調制比為1︰1時設計了不同的調制周期,并擇優選出磨損量最少、耐磨性最好的調制周期,以此為恒定值,進而設計了不同調制比的試樣,通過比較同一調制周期、不同調制比試樣的性能,研究了具有納米調制結構的AlTiN/AlCrN復合涂層的摩擦行為,隨后優選出最佳調制周期條件下的最佳調制比結構。

1 試驗

1.1 試樣制備

本試驗的CrAl靶(原子數分數分別為40%和60%)和TiAl靶(原子數分數分別為45%和55%)皆采用直徑為50.8 mm、純度為99.99%的合金作為濺射靶材。濺射氣體采用高純度Ar氣,反應氣體為高純N2。采用處理過的合金工具鋼和單晶硅片作為膜層生長的基底材料。

采用ANELVA SPC 350多靶磁控濺射納米膜層系統制備膜層。在膜層制備之前,先對基底材料進行預處理:依次使用丙酮和無水乙醇對基底超聲清洗10 min;將清洗后的樣品置于磁控濺射系統真空小室中;當小室壓強抽至0.5 Pa時,充入Ar氣至小室壓強為20 Pa,輝光清洗30 min。待預處理結束后,將樣品傳送至濺射室,待背底真空度達到試驗要求后,調節試驗參數,開始進行試驗[20]。在濺射過程中通過控制靶材擋板的開關時間以實現膜層周期結構。

AlTiN/AlCrN多層膜結構示意圖如圖1所示。可以看到,AlTiN/AlCrN多層膜由AlTiN層和AlCrN層相互交替生長而成,膜層的總厚度為5.8~6.2 μm。當調制比為1︰1時,設計調制周期分別為7.2、9.2、14.4、27.6、52.8 nm的5組試樣膜層結構;在優選出最佳調制周期后,以此為恒定值,設計調制比分別為5︰1、4︰1、3︰1、2︰1和1︰1的5組試樣膜層結構。

圖1 AlTiN/AlCrN多層膜膜層結構示意圖

1.2 結構分析測試方法

采用日本理學株式會社Rigaku D/MAX2550VB/ PC型旋轉靶X射線衍射儀分析AlTiN/AlCrN多層涂層各薄膜的相組成,用4 (°)/min、功率為18 kW(40 kV,100 mA)的X射線(Cu靶發射)進行掃描,掃描范圍為30°~100°。

1.3 干摩擦條件下的摩擦磨損性能試驗

干摩擦試樣為尺寸15 mm′6 mm′6.8 mm的長方塊,以其寬面為摩擦面。在MM-200型環塊式摩擦磨損試驗機上測試摩擦磨損性能,由于干摩擦使用溫度可能超過150 ℃,普通軸承鋼硬度將急劇下降,所以摩環材料采用W18Cr4V高溫軸承鋼,其尺寸如下:外徑為40 mm、內徑為16 mm、厚度為10 mm。采用的淬火熱處理工藝如下:在1 250~1280 ℃下保溫40 min,油冷至室溫,實測平均硬度為64.8HRC。接著采取回火處理,工藝如下:在220~240 ℃下2.0 h,實測平均硬度為63HRC,置于機油中保存。試驗時,預先用金相砂紙打磨摩塊磨面和摩環外環面,以確保摩擦面相互平行。在室溫下進行摩擦磨損試驗,載荷恒定取5 kg,摩環轉速分別為200 r/min和400 r/min,測試時間分別為30、60、90 min。

式中:為磨損體積,mm3;為摩塊的磨面寬度,mm;為摩環外徑,mm;為磨槽寬度,mm;為磨損率,mm3/(m×N);為外加載荷,N;為滑動距離,m。

在觀察磨損表面的微觀組織形貌時,采用沿摩擦方向的磨損試樣,并且利用線切割技術沿垂直于磨面的縱截面裁剪磨損試樣,再進行研磨拋光,用質量分數為0.8%的氫氟酸腐蝕,之后進行掃描電鏡觀察。

2 結果及討論

2.1 X射線衍射圖譜分析

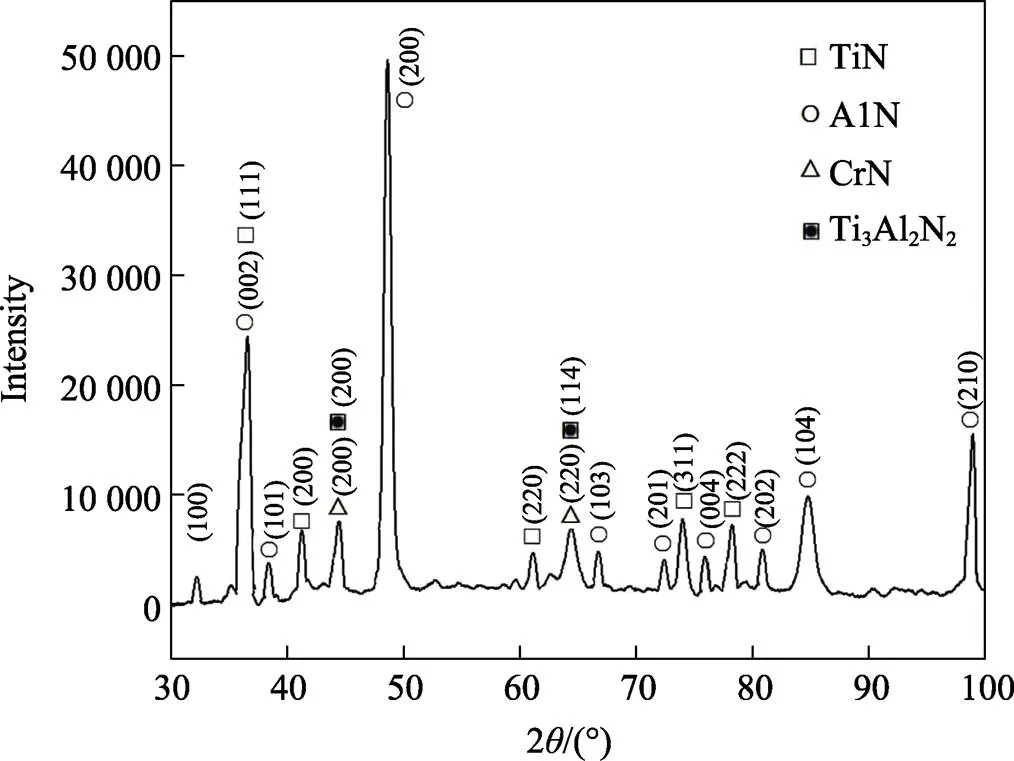

AlTiN/AlCrN復合涂層的XRD衍射圖譜如圖2所示。掃描速率維持在2 (°)/min,掃描范圍為30°~ 100°。由圖2可知,該復合涂層含有純相的TiN、CrN、AlN和Ti3Al2N2。AlTiN/AlCrN納米多層膜主體均為面心立方結構,在(111)、(200)和(220)晶面呈現擇優取向。其取向不隨調制周期和調制比而發生改變。衍射峰的強度隨著層厚的增大而逐漸減小,這表明晶粒尺寸逐漸減小及優選取向逐漸減弱。

由圖2可知,在AlCrN/TiAlN涂層中,TiN(111)平面具有主導取向。TiN峰表明涂層具有B1-NaCl晶體結構。圖2中的尖銳峰表明AlCrN/AlTiN涂層具有高結晶度。圖2還顯示,涂層的主要含量為AlN,其次是TiN和CrN。因為沒有明顯的峰加寬現象,可以認為涂層的晶粒是納米晶體。在形成涂層的初始階段,Al、Ti和Cr以元素形式存在;隨著濺射工藝的進行,Ti顆粒嵌入Al中形成復合顆粒。衍射圖譜顯示,AlN為纖鋅礦結構,即B4密排六方相,CrN為B1-NaCl晶體結構。經計算可知,平均晶粒尺寸為30~90 nm。

圖2 AlTiN/AlCrN復合涂層的XRD衍射圖譜

由圖2可知,涂層中有微量的AlTiN存在,其結構為密排六方(hcp)Ti3Al2N2,分別在(200)和(114)晶面。由于鋁原子的半徑較小,而鈦原子半徑相對較大,二者相互取代可使晶格常數發生改變。其中,鈦的原子半徑(0.014 6nm)大于鋁的原子半徑(0.014 3nm)。隨著鋁含量的上升,晶體結構畸變加劇,晶格常數降低。

2.2 干摩擦條件下的摩擦磨損性能

2.2.1 納米調制結構對摩擦磨損率的影響

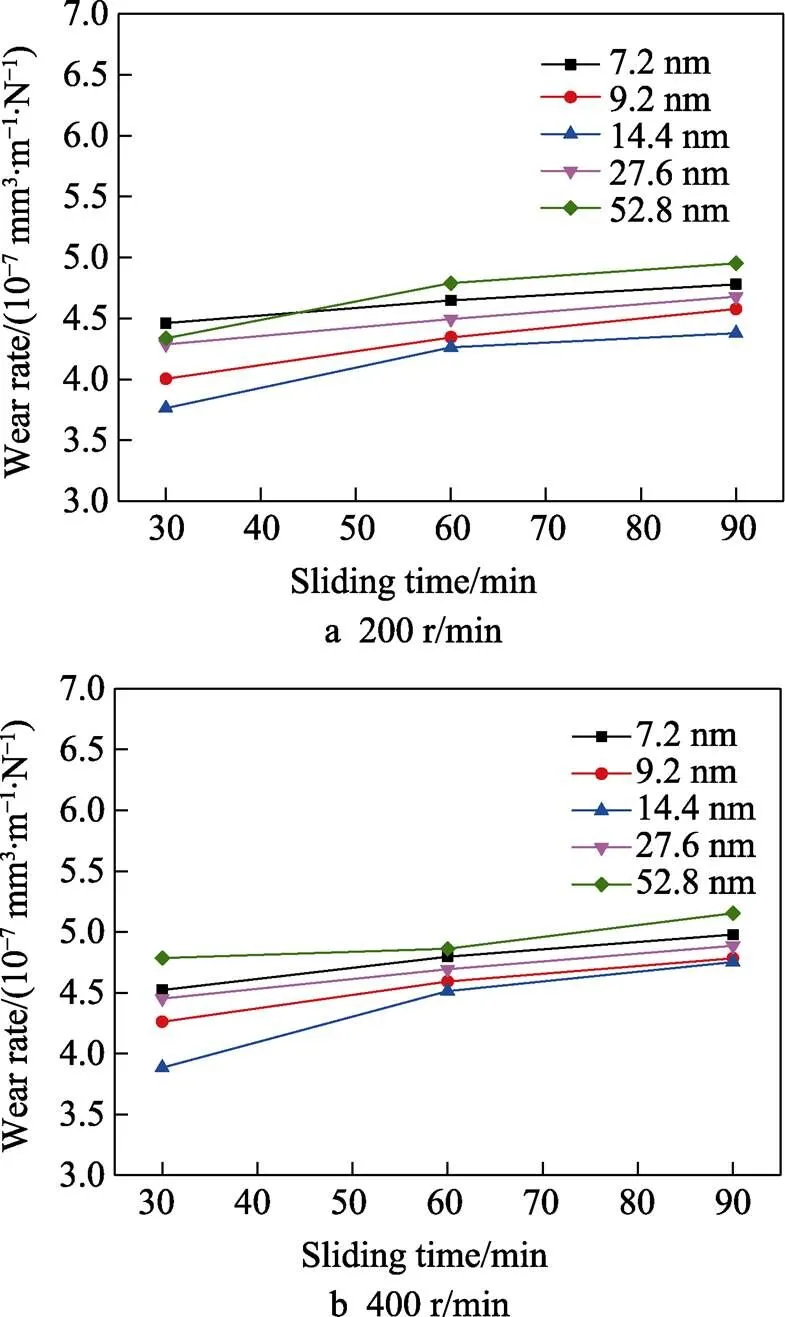

當涂層總厚度不變、調制比為1︰1時,不同調制周期下的AlTiN/AlCrN復合涂層多層薄膜的磨損率如圖3所示。由圖3a可知,當摩環轉速為200 r/min時,調制周期分別為7.2、9.2、14.4、27.6、52.8 nm的5組試樣磨損率的變化趨勢大致一致:隨著滑動時間的延長,磨損率在30~60 min時明顯增大,在60~90時緩慢增大;當調制周期從7.2 nm逐漸增大到14.4 nm時,磨損量減小;當調制周期從14.4 nm逐漸增大到52.8 nm時,磨損量增大;當調制周期為52.8 nm時,平均磨損率最大;當調制周期為14.4 nm時,磨損量最小,耐磨性最好。通常多層薄膜的摩擦行為都會經歷跑合階段和穩定磨損階段。在30~60 min的跑合階段,磨損率迅速增大,薄膜的磨損率起伏較大,這是由于當摩環與樣品開始磨合時,兩者接觸面上的非平整區域接觸會造成摩擦阻力快速加大。隨著摩擦階段的持續進行,摩環的接觸表面逐漸平滑且涂層在干摩擦升溫后發生氧化,部分氧化產物也有利于降低摩擦力[21]。在60~90 min時,摩擦過程進入穩定階段,磨損率波動較小,會維持在一個穩定值。由圖3b可以看出,當摩環轉速為400 r/min 時,除因為轉速快、磨損率略高外,其變化趨勢與圖3a中的趨勢一致。

圖3 不同轉速下AlTiN/AlCrN復合涂層磨損率的變化曲線

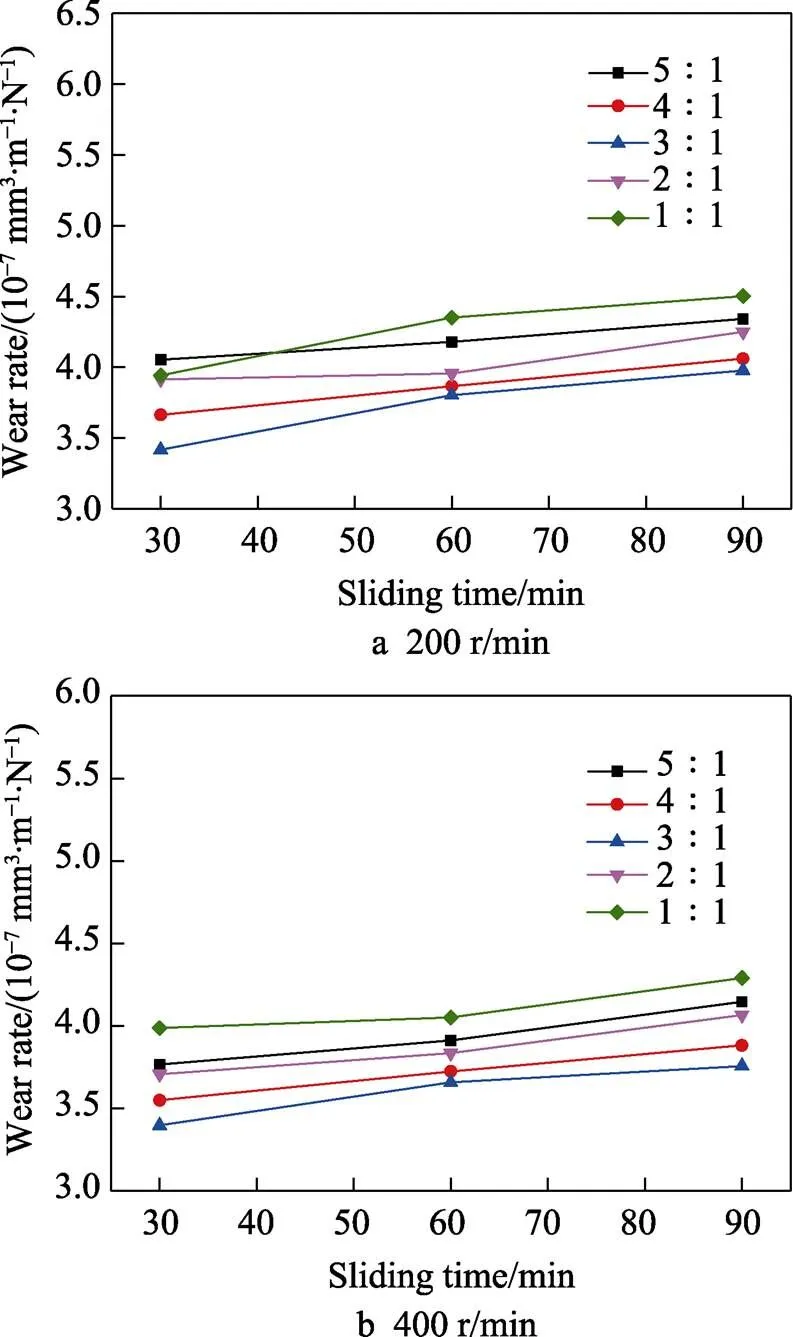

以優選出的最佳調制周期14.4 nm為恒定值,當摩環轉速為200 r/min和400 r/min時,不同調制比下AlTiN/AlCrN復合涂層磨損率變化曲線如圖4所示。保持每層AlTiN/AlCrN厚度之和即調制周期不變,當調制比為5︰1、4︰1、3︰1、2︰1和1︰1時,納米多層結構部分的厚度在6.0 μm左右。在200 r/min低速(見圖4a)下,隨著調制比(AlTiN/AlCrN)從3︰1、4︰1增大到5︰1,多層膜的磨損量增大;隨著調制比(AlTiN/AlCrN)從3︰1、2︰1減小到1︰1,多層膜的磨損量增大且較為明顯。在400 r/min高速(見圖4b)下,5個試樣的磨損率變化趨勢與200 r/min時的大致一致,在調制比3︰1時出現了磨損量變化的最小極值點,這說明調制比會明顯影響多層膜的磨損壽命。隨摩擦過程的進行(滑動時間增加),磨損率波動減小,并逐漸維持在一個穩定值。

圖4 不同轉速下AlTiN/AlCrN復合涂層磨損率變化曲線

通過試驗發現,調制周期的改變影響了多層薄膜磨損率,隨著納米調制周期的減小,層間界面數量增多,大量交替界面層對位錯產生釘扎效應,當兩調制層具有不同剪切模量時,位錯具有不同的線能量密度[22]。在AlTiN/AlCrN納米多層膜的沉積過程中,當位錯穿過AlTiN層與AlCrN層界面時將受到多層膜界面對其施加的鏡像力作用,阻礙了位錯的運動,引起了薄膜強化[23]。這表明多層膜的強化程度在一定范圍內與其調制周期的大小成反比,調制周期越小,其界面位錯的釘扎效應越強,多層膜的硬度越大,涂層的磨損率越低。但當AlTiN/AlCrN層的厚度低于一定閾值時,鏡像力不足以阻礙位錯運動,使其能穿透AlTiN/AlCrN層生長,調制層的耐磨性隨之降低,涂層的磨損率逐漸增大。當調制比為3︰1、調制周期為14.4 nm時,即為相應閾值。

調制周期以及調制比會影響晶粒和位錯的滑移與生長,合適的空間以及清晰的AlTiN/AlCrN界面可以阻礙位錯的滑移與晶粒的長大,而這種多層結構引起的交變應變力場和彈性模量差異對硬度的提高和應力的釋放也有一定貢獻[24]。所以調制周期和調制比均存在一個閾值,在最佳的試驗條件下,采用多靶磁控濺射的方法,通過控制多層膜調制周期、調制比可以制備出耐磨性能優異的AlTiN/AlCrN多層膜。

2.2.2 納米調制結構對表面磨損表征的影響

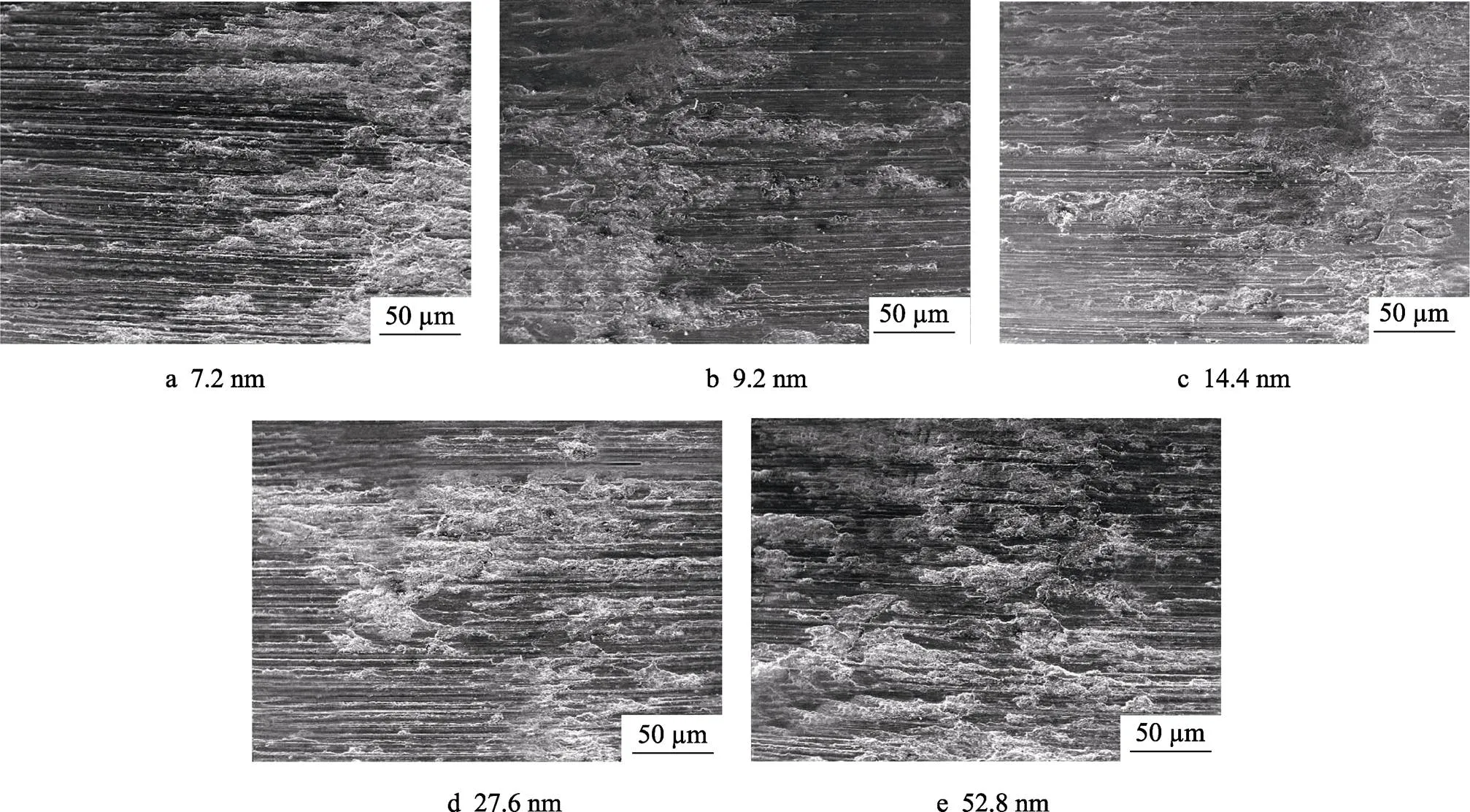

等調制比(調制比1︰1)、不同調制周期條件下制備的AlTiN/AlCrN多層薄膜磨痕形貌如圖5所示。經過90 min磨損試驗后,粒徑大的磨屑與母體分離后進入摩擦副接觸面間隔,被研碎為小粒徑磨料,隨后在摩擦過程中經擠壓成為犁溝。摩擦副表層也是高低不一的,摩擦環與納米多層膜的硬度相差不大,在摩擦時,凸起部分會劃傷納米多層膜表面,產生與摩擦方向平行的劃槽,但劃槽的形態卻因摩擦環凹凸不平而改變,如圖5所示,其粗細、深淺皆不完全相同。

從圖5可以看出,試樣經0.8%(質量分數)氫氟酸腐蝕后,其表面磨損都由兩類區域構成:淺色粗糙區和黑灰色光滑區。在光滑區內,分布著大量平行細線,即磨損溝槽,并與摩擦方向平行,說明納米多層膜表面的磨損屬于磨粒磨損機制。粗糙區凹凸不平,它是由已剝落的納米多層膜生成的,因此,在掃描電鏡下顯示為琥珀色,是磨損最嚴重的位置,這表明還有黏著磨損參與進來。倘若拿粗糙區的面積比來大致代表該非晶涂層摩擦試樣的磨損等級,從圖5可辨識出隨著調制周期的增大,磨損率先變小后增大,當調制周期為14.4 nm、調制比為1︰1時,磨痕較平整,淺色粗糙區較少,這與圖4中平均摩擦因數小、磨損率小的結果相符。當調制周期為7.2、9.2、27.6、52.8 nm時,磨痕較寬,形貌粗糙,磨屑顆粒相對較大,與調制周期為14.4 nm的薄膜相比,粗糙區更寬,磨損機理以磨粒磨損和黏附磨損為主。

等調制周期(調制周期14.4 nm)、不同調制比條件下制備的AlTiN/AlCrN多層薄膜磨痕形貌如圖6所示。當調制周期為14.4 nm、調制比為3︰1時,經90 min磨損后,多層薄膜的磨面劃槽細而淺,幾乎被黑灰色光滑區占據,未見明顯淺色粗糙區,見圖6a。當調制周期為14.4 nm、調制比為5︰1時,經90 min磨損后,多層薄膜的磨面劃槽深且寬,產生了溝槽磨損,除少部分光滑區外,淺色粗糙區較多,見圖6b。對比圖5c可知,與調制周期為14.4 nm、調制比為1︰1的多層薄相比,顯然調制周期為14.4 nm、調制比為3︰1的多層薄膜的耐磨性能更好,這與圖3和圖4的試驗結果一致。

圖5 等調制比不同調制周期條件下制備的AlTiN/AlCrN多層薄膜磨痕形貌圖

圖6 等調制周期不同調制比條件下制備的AlTiN/AlCrN多層薄膜磨痕形貌圖

3 結論

1)用多靶磁控濺射納米膜層系統在合金工具鋼基體上制備了調制周期分別為7.2、9.2、14.4、27.6、52.8 nm(調制比1︰1)的5組試樣及調制比分別為5︰1、4︰1、3︰1、2︰1和1︰1(調制周期為14.4 nm)的5組試樣以及納米多層結構涂層厚度為5.8~6.2 μm的AlTiN/AlCrN納米多層膜。XRD分析結果表明,該多層膜結構清晰,AlTiN/AlCrN納米多層膜主體均為面心立方結構,在(111)、(200)和(220)晶面呈現擇優取向。

2)通過摩擦磨損試驗機分析與表征納米多層膜微觀結構和性能,研究調制周期和調制比對AlTiN/AlCrN納米多層膜微觀結構和干摩擦條件下摩擦磨損性能的影響,發現調制結構對多層膜磨損特性的影響較大,在恒定調制比1︰1條件下,當調制周期為14.4 nm時,AlTiN/AlCrN納米多層膜在干摩擦條件下的摩擦磨損量最小;在調制周期恒定為14.4 nm情況下,當調制比為3︰1時,AlTiN/AlCrN納米多層膜在干摩擦條件下的耐磨性能最好。AlTiN/AlCrN納米多層膜的磨損機理主要是磨粒磨損和黏附磨損。

3)該技術可應用在切削刀具的表面再制造領域,從而延長刀具工作壽命,通過涂層良好的耐磨性能提升設備的加工效率。

[1] SORTINO M, BELFIO S, TOTIS G, et al. Innovative Tool Coatings for Increasing Tool Life in Milling Nickel-coated Nickel-silver Alloy[J]. Procedia Engineering, 2015, 100(1): 946-952.

[2] DENG Y, CHEN W, LI B, et al. Physical Vapor Deposition Technology for Coated Cutting Tools: a Review[J]. Ceramics International, 2020, 46(11): 18373-18390.

[3] WALCZAK M, PASIERBIEWICZ K, SZALA M. Effect of Ti6Al4V Substrate Manufacturing Technology on the Properties of PVD Nitride Coatings[J]. Acta Physica Polonica A, 2022, 142(6): 723-732.

[4] KAYA E, ULUTAN M. Tribomechanical and Microstructural Properties of Cathodic Arc-deposited Ternary Nitride Coatings[J]. Ceramics International, 2022, 48(15): 21346-21357.

[5] KOSEKI S, INOUE K, SEKIYA K, et al. Wear Mechanisms of PVD-coated Cutting Tools during Continuous Turning of Ti-6Al-4V Alloy[J]. Precision Engineering, 2017, 47: 434-444.

[6] SHUGUROV A R, KUZMINOV E D, GARANIN Y A. Structure and Mechanical Properties of Ti-Al-Ta-N Coatings Deposited by Direct Current and Middle-Frequency Magnetron Sputtering[J]. Metals, 2023, 13(3): 512.

[7] MOMENI S, TILLMANN W. Investigation of the Self-healing Sliding Wear Characteristics of Niti-based PVD Coatings on Tool Steel[J]. Wear, 2016, 368: 53-59.

[8] PAIVA J M, FOX-RABINOVICH G, JUNIOR E L, et al. Tribological and Wear Performance of Composite PVD Hard Coatings Deposited on Aluminum Die Casting Tool[J]. Materials 2018, 11(3): 358.

[9] WANG T, ZHANG J, LI Y, et al. Self-lubricating TiN/MoN and TiAlN/MoN Nano-multilayer Coatings for Drilling of Austenitic Stainless Steel[J]. Ceramics International, 2019, 45(18): 24248-24253.

[10] TILLMANN W, VOGLI E, MOMENI S. Mechanical and Tribological Properties of Ti/TiAlN Duplex Coatings on High and Low Alloy Tool Steels[J]. Vacuum, 2009, 84(3): 387-392.

[11] SHUAI J, ZUO X, WANG Z, et al. Comparative Study on Crack Resistance of TiAlN Monolithic and Ti/TiAlN Multilayer Coatings[J]. Ceramics International, 2020, 46(5): 6672-6681.

[12] XU Y X, CHEN L, PEI F, et al. Structure and Thermal Properties of TiAlN/CrN Multilayered Coatings with Various Modulation Ratios[J]. Surface and Coatings Technology, 2016, 304: 512-518.

[13] CHENW L, LIN Y, ZHENG J, et al.Preparation and Characterization of CrAlN/TiAlSiN Nano-multilayers by Cathodic Vacuum Arc[J]. Surface and Coatings Technology, 2015, 265: 205-211.

[14] BANAKH O, SCHMID P E, SANJINES R, et al. High Temperature Oxidation Resistance of Cr1-AlN Thin Films Deposited by Reactive Magnetron Sputtering[J]. Surface and Coating Technology, 2003, 163/164: 57-61.

[15] 車眾元, 付志強. Al含量對磁控濺射AlCrN涂層的影響研究進展[J]. 廣東化工, 2020, 47(14): 78-80. CHE Zhong-yuan, FU Zhi-qiang. Review on Influence of Al Content on AlCrN Coating by Magnetron Sputtering[J]. Guangdong Chem, 2020, 47(14): 78-80.

[16] LEI Z, LIU Y, MA F, et al. Oxidation Resistance of TiAlN/ZrN Multilayer Coatings[J]. Vacuum, 2016, 127: 22-29.

[17] GANT A J, GEE M G, ORKNEY L P. The Wear and Friction Behaviour of Engineering Coatings in Ambient Air and Dry Nitrogen[J]. Wear, 2011, 271(9/10): 2164- 2175.

[18] LIEW W Y H. Low-speed Milling of Stainless Steel with TiAlN Single-layer and TiAlN/AlCrN Nano-multi-layer Coated Carbide Tools under Different Lubrication Conditions[J]. Wear, 2010, 269(7/8): 617-631.

[19] WANG L, WANG M, CHEN H. Corrosion Mechanism Investigation of TiAlN/CrN Superlattice Coating by Multi-Arc Ion Plating in 3.5wt% NaCl Solution[J]. Surface and Coatings Technology, 2020, 391: 125660.

[20] 李大洋, 婁長勝, 張罡. CrAlN/VN多層膜調制周期對膜層性能的影響[J]. 沈陽理工大學學報, 2017, 36(4): 39-43. LI Da-yang, LOU Chang-sheng, ZHANG Gang. Effect of CrAlN/VN Layer Modulation Period on Coating’s Performance[J]. Journal of Shenyang Ligong University, 2017, 36(4): 39-43.

[21] 劉愛華. PVD氮化物涂層的高溫摩擦磨損特性及機理研究[D]. 濟南: 山東大學, 2012. LIU Ai-hua. Friction and Wear Behaviors of PVD Nitride Coatings at Elevated Temperatures[D]. Jinan: Shandong University, 2012.

[22] 韓瑞路, 閻紅娟. Ti-Si-N納米多層膜的研究進展[J]. 材料導報, 2019, 33(S2): 169-174. HAN Rui-lu, YAN Hong-juan. Current Research Status of Ti-Si-N Nano-multilayer Films[J]. Materials Reports, 2019, 33(S2): 169-174.

[23] 閻紅娟, 田沁葉, 劉峰斌, 等. 調制周期對TaN/TiSiN納米多層膜微觀結構與性能影響[J]. 熱噴涂技術, 2019, 11(4): 25-30. YAN Hong-juan, TIAN Qin-ye, LIU Feng-bin, et al. Microstructure and Properties of TaN/TiSiN with Different Modulation Period[J]. Thermal Spray Technology, 2019, 11(4): 25-30.

[24] 王少峰. Ti-Si多元多層復合DLC薄膜制備及性能研究[D]. 秦皇島: 燕山大學, 2019. WANG Shao-feng. Study on Preparation and Properties of Ti-Si Multi Element Multilayer DLC Coating[D]. Qinhuangdao: Yanshan University, 2019.

Friction and Wear Properties of AlTiN/AlCrN Composite Coatings with Nano Modulation Structure under Dry Friction Conditions

LUO Wen-zhi, ZHAO Rong-bing, YAN Qian

(Taizhou Innovation Center, Yangtze Delta Region Institute of Tsinghua University, Zhejiang Taizhou 318000, China)

The work aims to investigate the effect of different AlTiN/AlCrN multilayer nano modulation structures on their friction and wear behavior under dry friction conditions. The treated alloy tool steel and monocrystalline silicon were used as the substrate materials for film growth. Before the film was prepared, the substrate materials were pretreated, and then a series of AlTiN/AlCrN nano multilayers with different modulation periods and modulation ratios were deposited with a multi-target magnetron sputtering nano film system; by controlling the total thickness of the coating to remain unchanged, different modulation periods were designed at a modulation ratio of 1:1. After selecting the modulation period with the least wear loss and the best wear resistance, it was used as a constant value, and then different modulation ratio samples were designed; the microstructure and properties of nano multilayers were analyzed and characterized with a diffractometer (XRD) and a friction and wear tester. The effects of modulation period and modulation ratio on the microstructure of AlTiN/AlCrN nano multilayers and the friction and wear properties under dry friction conditions were studied. The experimental results showed that the main body of AlTiN/AlCrN nano multilayer films was a face centered cubic structure, with preferred orientation on the (111), (200), and (220) crystal planes of this structure. The modulation structure had a significant impact on the wear characteristics of multilayer films. When the modulation period was 14.4 nm, the friction and wear amount of AlTiN/AlCrN nano multilayer films was the smallest under dry friction conditions; when the modulation period was constant at 14.4 nm and the modulation ratio was 3:1, the wear resistance of AlTiN/AlCrN nano multilayer films was the best under dry friction conditions; the wear mechanism of AlTiN/AlCrN nano multilayer films was mainly abrasive wear and adhesive wear. In conclusion, the optimized AlTiN/AlCrN multilayer nano modulation structure technology can be applied in surface remanufacturing of cutting tools, thereby extending the tool's service life and improving equipment processing efficiency through its good wear resistance.

AlTiN/AlCrN; modulation structure; composite coating;dry friction; frictional wear

10.3969/j.issn.1674-6457.2023.10.015

TH117

A

1674-6457(2023)10-0129-07

2023-08-03

2023-08-03

臺州市科技計劃(22gya20)

Taizhou Science and Technology Plan Project Funding Number (22gya20)

羅文芝,趙容兵,顏茜. 具有納米調制結構的AlTiN/AlCrN復合涂層在干摩擦條件下的摩擦磨損性能研究[J]. 精密成形工程, 2023, 15(10): 129-135.

LUO Wen-zhi, ZHAO Rong-bing, YAN Qian.Friction and Wear Properties of AlTiN/AlCrN Composite Coatings with Nano Modulation Structure under Dry Friction Conditions[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 129-135.

責任編輯:蔣紅晨