鞍鋼10號3200 m3高爐爐頂均壓煤氣回收技術應用

劉寶奎,孟凡雙,李建軍,張榮軍

(鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山 114021)

高爐冶煉過程中,爐頂料罐裝料前需先將罐內的高壓煤氣放散泄壓,再開啟上部閥門裝料。此部分放散煤氣通常都是直接通過爐頂消音器排入大氣。由于煤氣中含有大量有毒有害、易燃易爆的氣體,且放散過程中伴隨有大量粉塵,會對大氣環境尤其是高爐區域造成嚴重污染。另外,放散煤氣中一般含有較高的水分,通過消音器對空放散時,由于壓力突然降低,煤氣中的水分容易析出結露與粉塵混合后黏糊,堵塞均排壓閥及放散消音器,使其不能正常工作,導致高爐需休風檢修,給高爐的生產維護帶來很大困難。為此,對鞍鋼股份有限公司煉鐵總廠10號(3200 m3)高爐開展了爐頂均壓煤氣回收技術應用實踐。

1 高爐爐頂均壓煤氣回收技術

高爐爐頂均壓煤氣回收工藝由煤氣回收系統、煤氣凈化系統和自動控制系統三部分組成。系統建成后與原有均排壓系統為并行關系,可通過程序控制自由切換。當系統具備回收條件時,切換成投運狀態;當系統處于故障或檢修狀態時,切換成常規放散狀態。

不同狀態時的系統工藝流程如下:

(1)系統離線時的均排壓流程

均壓流程:凈煤氣→均壓閥→下料罐;

排壓流程:下料罐→主排壓閥→消音器→大氣。

(2)系統投運時的均排壓流程

均壓流程:凈煤氣→均壓閥→下料罐;

排壓回收流程:下料罐→備用排壓閥→煤氣回收管路→布袋除塵器→凈煤氣管網;

二次放散流程:下料罐→主排壓閥→消音器→大氣。

高爐放散煤氣回收工藝流程圖見圖1。由圖1可以看出,此工藝新增了一路放散煤氣回收管路,既可實現爐頂接近零排放,又能實現煤氣的回收利用。

圖1 高爐爐頂均壓煤氣回收工藝流程Fig.1 Process Flow for Recovery of Equalizing Gas at Top of BF

1.1 煤氣回收技術

1.1.1 煤氣回收系統組成

煤氣回收系統由管路及閥門組成,負責將爐頂放散煤氣引至除塵系統,之后再將凈化后的煤氣并入管網中。整個回收系統由兩部分組成,一部分是從爐頂到布袋除塵器間的粗煤氣管路,另一部分是從布袋除塵器至煤氣管網之間的凈煤氣管路。每部分管路兩端均設置切斷閥,方便檢修單獨處理煤氣。

1.1.2 煤氣回收系統工藝流程

煤氣回收系統工藝采取一次回收結合二次放散工藝。當回收系統就緒時,開啟回收閥門,使整個回收管路保持暢通狀態。隨著爐頂備用排壓閥的開啟,放散煤氣通過爐頂料罐與管網之間的壓差自然流至管網。回收末期關閉備用排壓閥,開啟主排壓閥,將料罐內約20%的低壓煤氣二次排放到大氣中,此部分氣體壓力較低、攜塵量較少,二次排放時幾乎不可見,對環境和消音設備影響也較小。

由于煤氣回收量與時間成正比,同時整個回收過程先快后慢。為不影響爐頂裝料主工藝,通過裝料時序演算,回收時間控制在10 s以內較為合理,實際操作時可根據高爐的裝料制度靈活調整回收時間或回收壓差,以滿足效益最大化[1]。

煤氣回收系統滿足爐頂常規放散煤氣回收工藝需要,根據爐頂上料時序要求,在不同時間設置下,能回收爐頂80%的放散煤氣。管系直徑選擇方面,遵循減少磨損、減少積水積灰的原則,采用前粗后細的不等徑設計。充分利用干法除塵倉體的緩沖作用,快速將爐頂煤氣引至除塵器內,再緩慢釋放到管網中,以減小氣流對布袋和管網的沖擊[2]。

1.1.3 煤氣回收系統特點

煤氣回收系統的倉體前段、后段管道采用DN500管徑,降低煤氣流速和阻損,有利于減輕管壁磨損和布袋負荷,使整個回收過程平穩、順暢。新增管路在布置上采用共架方案,不新立支架。爐頂區域接點處選擇在現有平臺上,順著下降管敷設至重力除塵器區域,之后再沿著塔前管道接至新增干法除塵器入口。除塵器出口管道沿著干法除塵框架和凈煤氣管網,敷設至調壓閥組后部凈煤氣管道上。為不影響爐頂現有均排壓工藝,滿足在線改造需求,在爐頂新增一路均排壓管道,管路上面新增兩臺排壓閥,串聯布置,一用一備[3]。

1.2 煤氣凈化技術

煤氣凈化系統包括布袋除塵器本體和附屬的反吹系統、保溫清灰系統和控制系統,主要作用是將爐頂放散回收過來的含塵煤氣通過除塵器內部濾袋凈化,將含塵量由5 g/Nm3降到5 mg/Nm3以滿足凈煤氣并網條件。如不進行凈化,高爐每年將有約40 t的瓦斯灰進入管網,會對下游生產設備造成較大影響[4]。另外,布袋除塵器箱體具有一定的緩沖作用。放散煤氣回收初期煤氣壓力較大,流速較快,通過除塵器時,因為除塵器箱體容積較大,能快速接收此部分煤氣,同時又能通過濾袋阻隔將此部分煤氣緩慢釋放到后部管網,降低對凈煤氣管網和其它設備的沖擊。

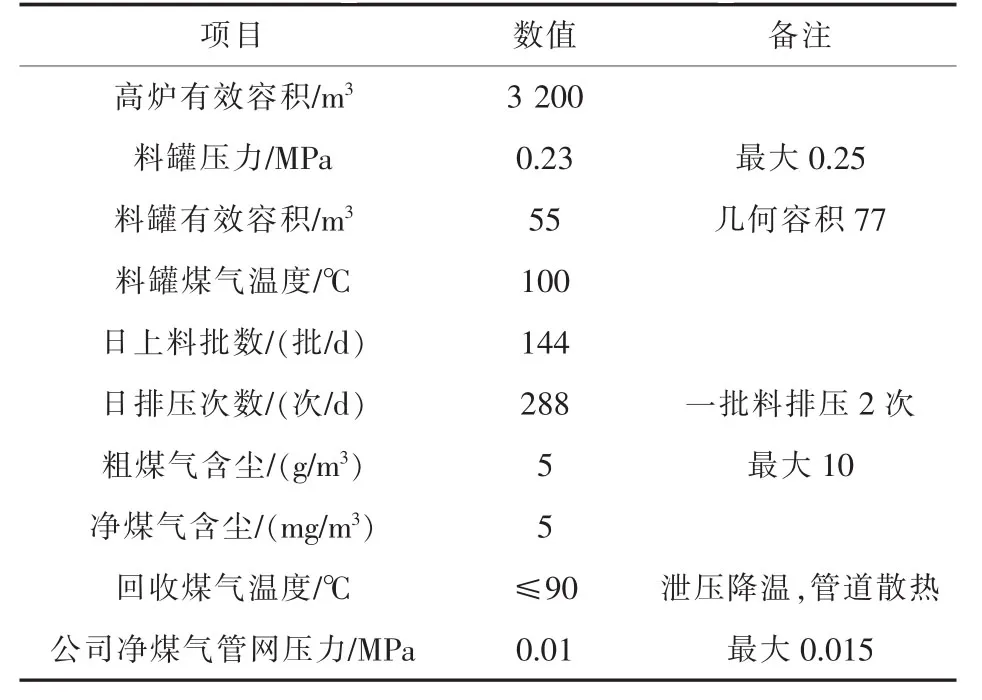

煤氣凈化裝置在結構與功能上與干法除塵設施基本一致。實際實施過程中,如果干法除塵器組有富裕除塵器,可優先采用隔離一個除塵器利舊改造方案,能夠節省工期,降低投資[5]。新建布袋除塵器選用DN 4600箱體規格,采用與現有重力除塵器框架共建方案,具體設計參數見表1。

表1 新建布袋除塵器設計參數Table 1 Design Parameters of New Bag Filter

除塵器經過一定時間的運行后,需對除塵器內的濾袋進行清灰處理。清灰系統采用固定式低壓氮氣脈沖清灰工藝。濾袋除塵器錐形灰倉中收集的瓦斯灰定期通過新增的無動力卸灰裝置卸灰,卸灰運輸方式采用與鄰近重力除塵器同形式。新增除塵器架設在現在三閥室框架之上,借用三閥室外側四個地角立柱,向上焊接立柱平臺。無新增落地支架。

2 應用效果及效益

高爐爐頂均壓煤氣回收工藝于2020年1月開始投入運行。煤氣回收從爐頂下料罐放散閥旁邊接出,并設兩臺液壓回收閥,通過管道引至布袋除塵器,經過布袋除塵后煤氣直接進入凈煤氣低壓管網。新增煤氣回收系統中的均排壓閥與高爐爐頂料罐下密封閥連鎖,當爐頂下料罐內料排空,下密封閥完全關閉后,對應的新增均排壓閥開啟。開啟40 s后,新增均排壓閥關閉 (即煤氣回收完成),爐頂原有放散閥開啟。當下料罐內壓力降為大氣壓后,上密封閥開啟進入下一個裝料時序。

經統計計算,均壓煤氣回收率為81%。年煤氣回收量為1 120萬Nm3,煤氣灰日回收量約0.5 t,年減少高爐爐頂粉塵排放175 t,在很大程度上改善了高爐區域的操作環境,有利于清潔生產。

效益計算:

(1)煤氣回收減少碳排放量:高爐煤氣標準煤折算系數按0.12 kg/m3(標態)計,年回收均壓煤氣折算標準煤量為1 344 t。標準煤碳排放折算系數按0.85計,且煤氣灰含有焦炭粉塵(約5%),則均壓煤氣回收減少碳排放量為1 344×0.85+175×0.05≈1 151 t/a。

(2)煤氣回收利用效益:高爐煤氣按照0.1元/m3計算,年節約煤氣1 120萬m3,則效益為1 120×0.1=112萬元/a。

3 結語

鞍鋼股份有限公司煉鐵總廠10號(3200 m3)高爐通過應用爐頂均壓煤氣回收技術回收原本直接排入大氣中的煤氣,煤氣回收率達到81%,減少高爐爐頂粉塵排放175 t/a,減少碳排放量約為1 151 t/a,創效112萬元/a,既有良好的節能效果及經濟效益,又從根本上降低了污染物排放,具有重要的環保意義,值得推廣和借鑒。