砂子在工程實踐中若干問題總結

楊松林 張振宇 羅麗文

0 引言

砂子是混凝土中最普通的組成原材料。但眾所周知,砂子的很多品質對混凝土性能有影響。砂子的種類及形態、顆粒級配及細度模數直接影響混凝土拌合物的用水量、和易性、密實度及強度;天然砂的含泥量不利于骨料與水泥的粘結,對混凝土的干縮,徐變及抗凍等性能均會產生不利影響;堅固性會直接影響混凝土的強度及耐久性;密度及吸水率評價顆粒的致密度和含孔狀態;有機雜質影響水泥水化及混凝土強度等等。因此,工程中使用砂子時對其品質有嚴格的要求。盡管如此,工程中使用砂子時還是會經常遇到新問題,這些問題需要研究總結,以便指導實踐。

1 砂子表面形態對減水劑減水率的影響

某試驗室在檢測江蘇博特JM-Ⅱ型減水劑時,某段時間內發現,減水率比廠家提供的參數低10%左右。同種減水劑用業主試驗室原材料檢測發現,減水率正常,與廠家提供的減水率相當。隨后立即開展試驗,尋找問題。通過逐一更換原材料進行試驗,最后發現是砂子的問題。這批砂子是從拌和樓取的樣,取樣人員為了方便直接從未刷鍋的攪拌灌中放樣,使得砂子表面裹了一層水泥粉煤灰漿體,水化硬化后,在砂子表面形成一層具有很多孔洞類似膠體一樣的薄層。這就使得砂子表面形態發生了變化,對減水劑的減水率產生了一定影響。從表1可以看出,在使用問題砂與正常砂,不摻外加劑時,即基準配合比,混凝土用水量變化不大。摻減水劑后,問題砂比正常砂用水量大幅度增加。這說明問題砂只有與減水劑同時使用時,才會使用水量大幅度增加。分析原因,可能是由于問題砂表面類似膠體的多孔結構,吸附了大量的減水劑,使得減水劑不能在水泥表面發揮活性作用,宏觀表現為減水率降低,混凝土用水量增加。

2 砂子石粉含量對混凝土性能的影響

某水電站混凝土施工使用的細骨料為大理巖人工砂,從目前制砂的生產加工情況和工況來看,大理巖骨料經過破碎后石粉含量達到40%以上,經過處理后使人工砂中保留了20%左右的石粉,但仍有20%以上的大理巖石粉被廢棄。從工程成本上講,是不經濟的;從資源環境角度來講,不僅是一個很大的資源浪費,因廢棄而堆積的石粉更是一種環境污染;同時,從技術角度來講,控制大理巖人工砂中石粉含量和細度模數波動范圍也是很困難的。因此,石粉含量如何控制,人工石粉能否再利用,成為了一個最實際的工程問題。

表1 砂子對減水劑減水率的影響

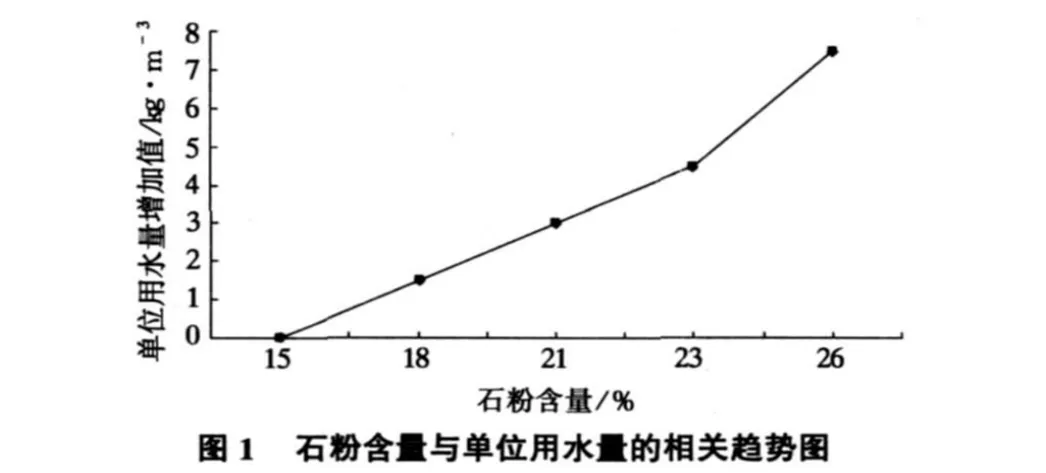

人工砂中適量的石粉對混凝土是有益的,有適量的石粉存在,彌補了人工砂配制混凝土和易性差的缺陷,對提高混凝土密實性也有益處。尤其是在配制碾壓混凝土時,石粉含量低于12%將難以壓漿。但隨著石粉含量增加,會對混凝土的某些性能產生不利影響,如單位用水量大幅度增加,硬化混凝土的干縮值增加;尤其是對混凝土的抗裂性能影響較為明顯等(見圖1)。要合理的利用石粉,必須控制石粉含量。DL/T 5144-2001水工混凝土施工規范規定:“人工砂石粉含量宜控制在6%~18%”。通過全面系統的研究人工石粉對混凝土性能的影響,并綜合考慮混凝土的抗裂性能,推薦該大壩混凝土人工砂石粉含量控制范圍為6%~20%,在次范圍內,通過配合比的調整,既可以保證大體積混凝土性能,同時又利于資源再利用。

3 砂子巖性對用水量及含氣量的影響

某電站大壩及廠房混凝土配合比設計室內拌和試驗時,發現采用現有原材料拌制的混凝土用水量較大,混凝土引氣困難,隨即開展室內對比試驗,尋找原因。

通過試驗發現,外加劑與膠凝材料的適應性,粉煤灰品質,砂子石粉含量均不是混凝土用水量偏高,含氣量偏低的主要原因。采用不同廠家的減水劑及引氣劑,以及不同廠家水泥和粉煤灰,碾壓混凝土和常態混凝土用水量均偏大,含氣量均偏低,說明外加劑和水泥、粉煤灰不是導致用水量偏高的主要原因。更換砂子進行試驗,在水膠比、砂率、外加劑品種及摻量、膠材品種、粗骨料品種相同的情況下,拌制的常態混凝土和碾壓混凝土,均比本工程用砂拌制的混凝土單位用水量有較大幅度降低,而混凝土含氣量有較大幅度提高。說明砂是導致混凝土用水量偏高、含氣量偏低的主要原因。但通過研究砂子石粉含量對用水量及含氣量的影響,得出隨著石粉含量的降低,混凝土用水量略有降低,含氣量略有提高,但變化幅度不大,因此,砂中石粉含量的多少不是影響混凝土用水量和含氣量的主要因素。

最終對骨料的品質進行分析,一致認為引起混凝土用水量大,難以引氣的原因是破碎砂子所采用的巖石巖性所致。該大壩壩區周圍及初設中的料場,均為二迭系下統棲霞組巖石,巖性呈深灰色,間或夾有馬鞍組巖石,呈黑色,質地較為松散及破碎,吸水率大,堅固性不滿足要求。

4 結語

砂子的表面形態、石粉含量、破碎巖石的巖性會對混凝土的性能產生重要影響。因此,砂子雖然普通,卻是引起混凝土某些性能異常的重要因素,在今后的工程實踐中,必須重視并注意。

[1]李燕秋.我國人工砂的發展與應用[J].山西建筑,2009,35(2):175-176.