西南地區硬巖隧道巖爆處治技術及應用

樊永泰FAN Yong-tai

(中鐵十二局集團有限公司,太原 030024)

0 引言

在我國西南地區的隧道建設期,硬巖隧道經常會發生各種等級的巖爆,因地質情況的復雜性,巖爆一直是一大施工難題。根據常規的巖爆等級劃分及相應表現,并不能很好地解決巖爆給施工安全及施工質量帶來的危害,巖爆發生規律的探尋與總結,也是隧道施工領域一直探索的難題。[1]根據常識,對于硬巖隧道,隧道埋深是決定是否發生巖爆的主要因素,但是在西南地區,可能在幾百米的埋深情況下,就會發生巖爆。設計地質勘測資料,也會給出圍巖隧道圍巖應力分布、分段圍巖巖爆分級、處治措施等資料,施工中應結合施工圍巖應力實測結果進行綜合判斷,采取對應有效措施,以保障施工安全。本文依托西南地區某巖爆隧道,對隧道典型特征進行了總結分析,提供了一套巖爆處治技術,可為今后類似工程的施工提供一定的參考和經驗。

1 工程概況

某高原隧道位于四川甘孜州,海拔約2200m,隧道最大埋深約1750m,隧道圍巖以花崗巖為主,微~中風化,圍巖節理裂隙稍發育,實測圍巖最大主應力22MPa,穿越多條地質斷裂構造帶。設計文件中,對于弱巖爆,采用錨桿+鋼筋網+噴射混凝土柔性支護,通過設置錨桿以錨固圍巖,防止其脫落;中等巖爆則通過設置格柵鋼架進行柔性支護,防止較大面積巖體脫落;強烈巖爆則采用型鋼鋼架進行剛性支護。

2 巖爆典型特征分析[2,3]

2.1 巖爆發生部位

在隧道施工過程中,掌子面巖爆在爆破后最為活躍,多集中在拱部,邊墻次之,底板巖爆也有發生。

2.2 巖爆發生形式

輕微巖爆呈薄片狀剝落,甚至發生彈射,中等~強烈巖爆,拱部呈較大深度穹狀剝落,圍巖應力及原生節理的發育情況,很大程度上決定了巖爆爆坑范圍及深度。典型穹狀巖爆爆坑見圖1。

圖1 典型穹狀巖爆爆坑

2.3 巖爆滯后性

施工期間,地應力調整、集聚、重新分布時間長,一般情況下在5 個小時內為巖爆活躍期,局部段落發生巖爆滯后期為1~2 天,個別段落巖爆在二襯施工前的初支段落仍有發生。滯后發生的巖爆一般在縱向一定長度內集中突然釋放,所形成的沖擊力將已經完成的初期支護混凝土沖落。

2.4 巖爆不可預測性

地應力分布復雜,發生的部位、時間、程度很難準確、及時定性、量化,造成在支護參數的選擇上不易把握,多次發生已經完成的初期支護被破壞,掌子面停工,回頭處理的情況,嚴重影響工期進度。

3 巖爆處治技術

3.1 防護措施

對施工作業的挖掘機、裝載機駕駛室前擋玻璃設置鋼筋網,防止彈射巖塊傷害司機,設備頂部設置鋼板,保護其在出渣、排險過程中免遭剝落巖塊破壞。

加強個體防護,在掌子面及附近周邊,采用液壓防護棚架,對液壓移動式被動網防護棚架的液壓油缸設置鋼板罩,防止落石沖擊破壞,同時,對液壓管加裝保護管,避免飛石擊打損壞。

施工作業人員應佩戴高強度頭盔,系牢下頜帶,必要情況下佩戴護目鏡、防彈背心。

3.2 地應力測試

隧道巖爆集中發生后,應于隧道邊墻位置實施圍巖應力實測,通過實測獲得圍巖應力數據,以指導施工,防止在盲目的情況下,造成施工安全事故。

施工期間,對地應力進行了測試,測試部位巖性為淺紅色花崗巖,巖體較為完整,主要受結構面控制,裂隙不發育,圍巖最大主應力22MPa,花崗巖單軸抗壓強度為79~80MPa,計算RC/σmax≈4,處于較高地應力區。

分段落對地應力進行實測實量,通過科學數據判斷巖爆情況。[4]

3.3 巖爆處治技術

3.3.1 爆破技術

在采取單循環短進尺爆破的同時,為避免圍巖爆破后應力集中而誘發巖爆的發生,采用光面爆破技術,短進尺、弱爆破,減少藥量、爆破頻次,經實踐,光面爆破質量可有效減小應力集中,對巖爆有一定削減作用,但不能完全阻止圍巖應力釋放及重分布,掉塊及巖爆崩落無法完全避免。[5]全斷面光面爆破參數見圖2。

圖2 全斷面光面爆破參數

對于強烈巖爆地段應采用預裂爆破,盡量減少開挖爆破作業對圍巖的擾動。采用全斷面開挖,以減少圍巖表層出現應力集中。

加強光面爆破現場管理與技術指導,以取得良好光爆效果。

3.3.2 待避期

總結巖爆發生規律,加強個體防護,巖爆活躍期進行待避。

總結巖爆發生時間、活躍期、發生部位、破壞方式及聲響特征等,確定合理的待避時間,該時間段是圍巖應力重分布時期,不可貿然施工,待巖爆頻次、強度降低后,方可進行施工。

3.3.3 改善圍巖物理力學性質

向掌子面及洞壁噴灑高壓水,或利用炮眼及錨桿孔向巖體深部注水,以降低圍巖強度,增強其塑性,減弱其脆性,最終降低巖爆的劇烈程度。

掌子面爆破待避期后,首先對開挖面進行高壓灑水,每次灑水時間約10~30 分鐘。

3.3.4 強支護技術

花崗巖脆性大,圍巖呈板狀、大塊狀發育,圍巖層間結合很差、鑲嵌程度低,掉塊很大,發生巖爆時將圍巖爆松,降低對錨桿的包裹力及摩擦力,錨桿的抗拔能力降低甚至失效。[6]

因巖爆發生的不確定性,在裸露的圍巖下實施錨桿鉆孔、安裝作業,作業時間長,存在極大的安全風險,有拱架段,甚至發生噴射混凝土后,初期支護被巖爆嚴重破壞的情況,無拱架段落,則發生撕裂噴射混凝土的現象。需要處理破損的初支層,實施二次初支施工,嚴重影響施工進度,施工安全風險高。

隧道巖爆段施工期間,輕微巖爆,采用三角格柵鋼架進行快速支護,中等~強烈巖爆段,采用截面抗彎能力、防地應力沖擊能力更強的型鋼鋼架代替格柵拱架,實現快速強支護,以縮短作業時間。另外,可以施作超前鋼管支護,為下一循環形成頂部作業防護,保證作業人員安全。[7,8]

3.3.5 鋼纖維噴射混凝土技術

初期支護是對巖爆最直接的防治措施,而普通噴射混凝土具有脆性特征,對于巖爆的防治針對性差,而鋼纖維噴射混凝土的強度及耐沖擊性能均較普通噴射混凝土好,抵抗沖擊性能高,耐應勞性強,抗裂性能強,可以極好地增強初期支護的整體強度。

3.3.6 巖爆爆坑處治技術

巖爆段落由于爆坑深度較大,現場采用彎折的φ6 鋼筋網堆疊放置在鋼拱架背后,作為后續爆坑處理的主骨架。巖爆爆坑處治鋼筋網設置見圖3。

圖3 巖爆爆坑處治鋼筋網設置

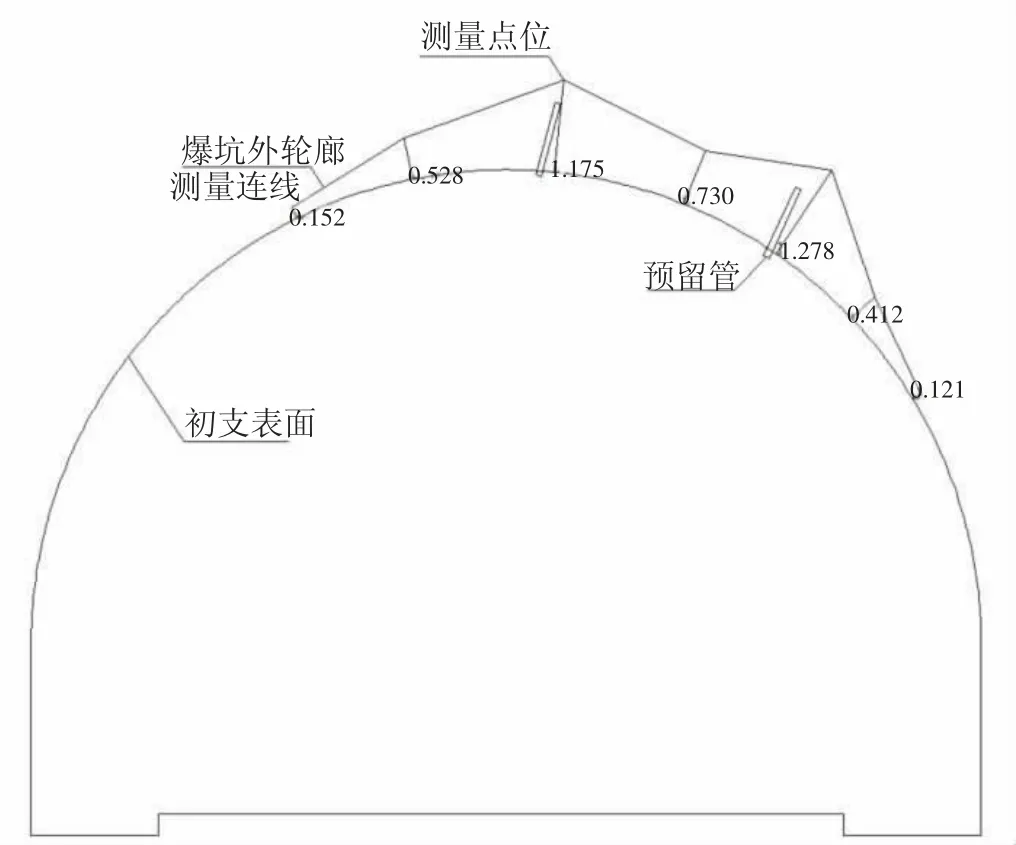

初支噴射混凝土施工前,在鋼架一側固定設置預留φ100 管,底部伸出噴射混凝土下表面,頂部距離爆坑底50cm 設置,用于初支背后爆坑處治。初支完成后,通過φ100 管分次泵送混凝土填塞爆坑。巖爆爆坑處治示意圖見圖4。

圖4 巖爆爆坑處治示意圖

3.3.7 總結巖爆規律[9,10]

為總結巖爆發生規律,降低巖爆段施工風險,指導后續巖爆段施工,編制了巖爆統計觀察記錄表,通過現場觀察總結規律。

記錄表內容包括:巖爆發生時間、里程、地質狀況、斷面部位、巖爆前的聲響、巖爆數量等信息。

巖爆處治技術措施匯總表見表1。

表1 巖爆處治技術措施匯總表

3.3.8 安全技術措施

加強巖爆教育,對進洞施工人員進行巖爆普及知識和安全須知的教育;對臨時進洞人員也向其交代安全注意事項。每次放炮派專人到掌子面監聽巖爆發生前的聲響,以此來分析其巖爆的可能性和嚴重性,決定是否停工撤人。

4 結束語

在各種不同進尺情況下,巖爆均有發生,且受地應力及結構面綜合影響爆坑深度無法預判,各進尺條件下待避時間也受巖爆及掉塊外部持續時間特征而定。結合施工安全與進度考慮,在輕微巖爆段每循環進尺3m,是保證安全及施工進度較為合理的進尺指標;在中等巖爆段每循環進尺控制在1.5m~2.5m 較為合理;強烈巖爆段按單榀拱架間距控制,以減少爆坑深度及范圍。

巖爆段施工,應加強工序銜接、加強安全防護措施、合理調整待避時間,依據施工經驗,對支護類型標準化、流程化,綜合工程造價、工期考慮,減少方案討論時間。

為最大限度保障施工及結構安全、加快施工進度、控制投資,參建各方在施工過程中,通過規范程序、加強對巖性的認識,不斷分析、摸索、總結,有效地治理了目前所出現的不同等級巖爆,隧道歷經半年多的巖爆段施工,雖因滯后巖爆對初支造成一定情況的破壞,但未發生一起安全事故,實現了安全生產,對類似隧道工程施工具有一定的借鑒意義。