裝配式建筑BIM 模型數據驅動機器人關鍵技術的研究

于文洪 李新華 趙輝

(上海中森建筑與工程設計顧問有限公司)

當今裝配式建筑市場的發展已呈日新月異、蓬勃發展的勢頭。

2021 年止,全國新開工裝配式建筑面積達7.4 億平方米,較2020 年增長18%,占新建建筑面積的比例為24.5%;全國裝配式預制混凝土、鋼結構、木結構等相關構配件生產企業數量、生產線數量、設計產能、實際應用產能均較上年有所提升。其中:裝配式混凝土預制構件設計產能達到2.4 億立方米,較上年提升16.5%,產能利用率為51.1%。近四年裝配式混凝土預制構件從業企業數量從2018 年的724 家上升到2021 年1261 家[1]。

從數據分析得出:目前我國PC 工廠數量與規模較大,設計產能較高;但實際生產效率較低,絕大部分工廠以人工操作為主,設計產能無法實現。

裝配式建筑PC 構件生產主要是通過組模、安裝鋼筋網片、安裝預埋件、混凝土澆筑、養護來完成的,多數采用機械流水線和人工參與的操作方式;其中混凝土澆筑、養護基本可以實現自動化,但布模、布筋、安裝預埋件等工序主要以人工操作為主,并且該工序是用工最多、勞動強度最大、效率最低的工序。一方面由于PC 構件產品標準化程度較低,四周出筋等自身結構特點影響,另一方面缺少自動化生產技術是影響目前PC 工廠實現自動化生產的主要原因。為了解決上述難題,能在PC 工廠生產關鍵工序實現自動化裝配,針對性的對數據驅動機器人的關鍵技術,進行了研究與驗證。

1.需求分析與關鍵技術指標

1.1 需求分析

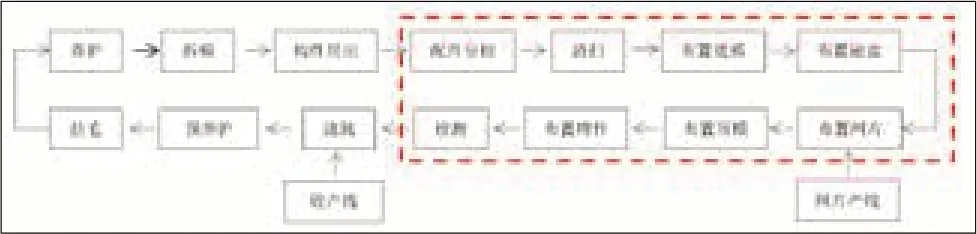

針對裝配式建筑PC 構件標準化程度低、個體差異性大、無法實現自動化生產的現況,提出采用BIM 模型數據驅動機器人技術,來滿足裝配式建筑非標產品PC 工廠自動化生產需求;設計端BIM 成果通過模型數據轉換軟件轉換輸出PCXML 數據包,其包含組成單元配件信息及生產工藝信息;PCXML 數據包導入機器人生產控制軟件經過數據解析、排產排摸,下發指令到各生產工序機器人協調執行,實現PC工廠布模、布筋、安裝預埋件(圖1 紅框內工序)生產過程自動化。

圖1 裝配式建筑PC 工廠生產工藝流程圖

采用通用模具及專用磁盒的裝配式建筑PC 工廠生產工藝流程圖(采用雙層模具)。

1.2 關鍵技術指標

采用模型數據轉換軟件及機器人控制軟件關鍵技術來實現BIM 模型數據驅動機器人設備進行自動化裝配,在裝配式建筑PC工廠布模、布筋、安裝預埋件工序實現機器代人、減少人工、降本增效;實現數據驅動機器人設備。

裝配式建筑PC 工廠布模、布筋、安裝預埋件等工序通過采用設計模型數據驅動機器人技術實現自動化裝配后,以疊合板生產為列,與原工況相比可減少用工約50%、生產節拍可提升至7 分鐘以內、產能可提高約1 倍。

2.關鍵技術

2.1 模型數據轉換軟件

以Tekla、PKPM 等通用設計軟件生成BIM 成果,采用模型數據轉換軟件把BIM 模型轉換成PCXML 數據格式,其包含該產品信息及工藝信息。產品信息是由該產品包含的最小獨立單元信息:如網片、電盒、預埋件等共同組成,工藝信息包含模具、磁盒及其組合算法信息等。

模型數據轉換軟件具有把BIM 模型數據轉換成PCXML數據格式的功能,反之也可讀取PCXML 數據生成BIM 模型的功能。

2.1.1 PCXML 數據包

運行模型數據轉換軟件導入構件BIM 模型,讀取并轉換輸出PCXML 數據包。

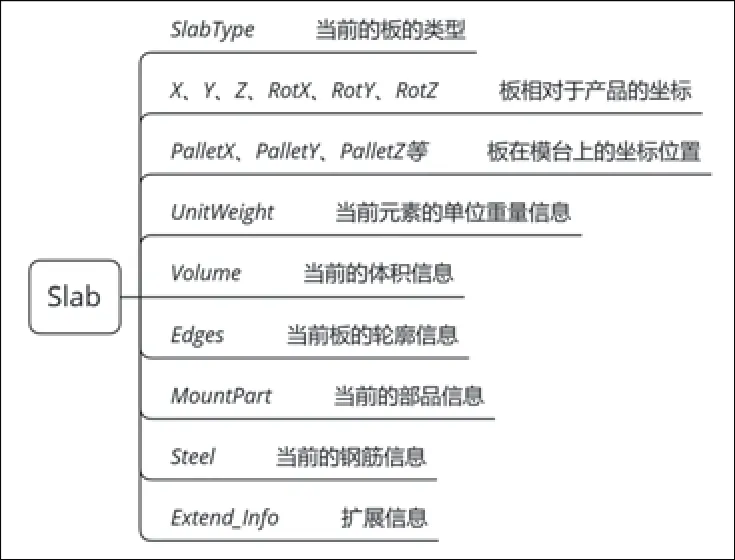

PCXML 數據格式用于PC 設計和生產的數據格式,以XML 數據格式為基礎,繼承XML 標準文檔相關規范。以板類構件為列,其包含產品基本信息組成符合圖2 的要求。

圖2 板節點結構圖[2]

具體的根據自動化的需求,提供組成該產品的各獨立配件以及生產工藝的種類、規格及坐標信息,并且建立以該產品左下角點為坐標原點(0,0,0)、長寬高為三軸的相對坐標系(x,y,z),在此坐標系中表述出組成該產品的獨立配件:鋼筋網片、電盒、預埋件等以及生產工藝所需的模具、磁盒等頂面中心坐標數據信息。

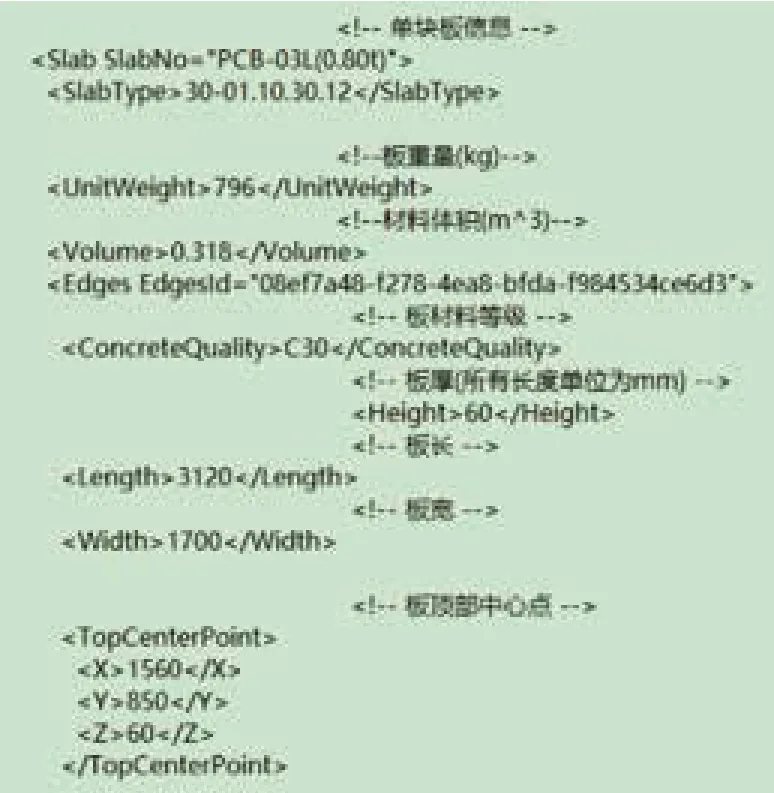

經軟件轉換后生成PCXML數據內容部分展示如圖3所示。

圖3 數據內容

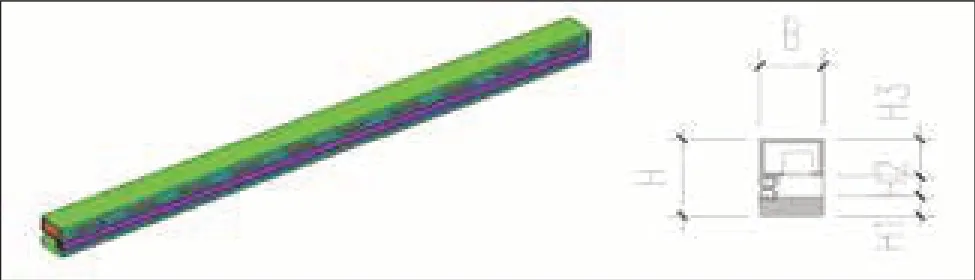

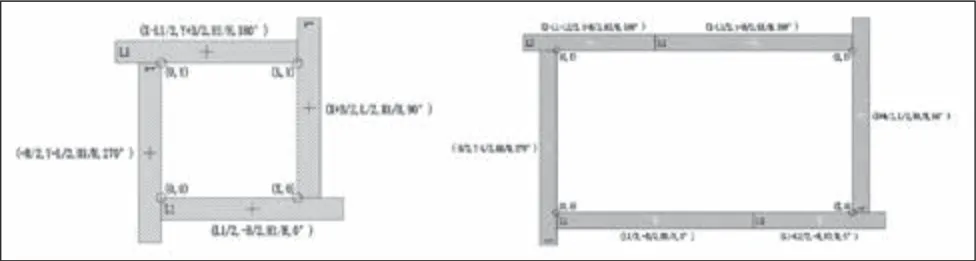

圖4 通用模具形式示意

2.1.2 組模算法

(1)通用化模具:實現裝配式建筑非標產品自動化生產,設計一種標準化模具及通用組模算法也是前提和關鍵技術,以疊合板構件為列標準通用模具:采用上下雙層五種類模具,上下層間采用高彈性、耐候性密封膠條來滿足構件四周出筋密封及規格可變的需求;標準規格分別為1.0m、1.5m、2.0m、2.5m、3.0m 等五種類。

(2)組模原則:疊合板長寬規格以X、Y 為列,寬度Y布置單根模具(一般不超過3m),長度X 布置不超過2 根組合模具(一般不超過6m);計算后選取相應種類模具并推算出各模具頂面中心坐標(X,Y,Z,θ),具體組模方式如下所示。

①X、Y≤0.95m 選用1m 模具;

②0.95m <X、Y≤1.45m 選用1.5m 模具;

③1.45m <X、Y≤1.95m 選用2m 模具;

④1.95m <X、Y≤2.45m 選用2.5m 模具;

⑤2.45m <X、Y≤2.95m 選用3m 模具;

⑥2.95m <X、Y≤3.95m 選用3m+1m 模具;

⑦3.95m <X、Y≤4.45m 選用3m+1.5m 模具;

⑧4.45m <X、Y≤4.95m 選用3m+2m 模具;

⑨4.95m <X、Y≤5.45m 選用3m+2.5m 模具;

⑩5.45m <X、Y≤5.95m 選用3m+3m 模具。

組合模式:根據組模方式不同歸納為兩種組合模式,一種為A 組合模式X、Y 均單模具組成;另一種為B 組合模式Y 為單模具、X 為雙模具組成,具體組合模式如圖5 所示。

圖5 A 組合模式示意 B 組合模式示意

(3)例證:以疊合板長X=4.6m、寬Y=2.25m 為列;4.45m<X ≤4.95m 選用3m+2m 模具,1.95m <Y≤2.45m 選用2.5m模具;判定為B 組合模式,可算出各組合模具下層/上層模具坐標數據,以滿足自動化所需各配件規格種類及位置坐標信息。

2.2 機器人控制軟件

通過機器人控制軟件讀取、解析PCXML 數據,進行排產排模,生成配件布置目標位置信息及機器人軌跡程序輸出并控制各工序機器人進行裝配。

2.2.1 系統架構

上位軟件←→通信接口←→機器人。

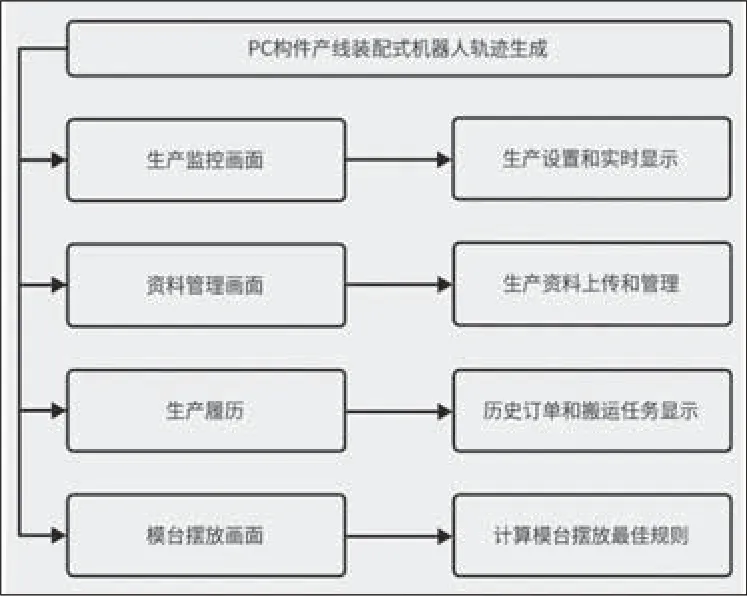

2.2.2 功能架構(如圖6)

圖6 功能架構圖

圖7 上位機與機器人程序實現方法

2.2.3 模塊功能說明

(1)生產監控:顯示機器人搬運任務、設置抓取構件種類、狀態與報警,顯示訂單信息、進度,開始訂單生產。

(2)資料管理:人工上傳生產用PCXML 文件,顯示生產用的混凝土板、訂單信息,顯示訂單包含的板種類與數量。

(3)生產履歷:顯示歷史訂單及訂單的搬運任務。

(4)模臺擺放畫面:根據訂單信息的板與數量,自動計算最佳擺放規則和最小模臺數并顯示。

(5)ROBOGUIDE 仿真環境:通過虛擬仿真軟件驗證機器人路徑模擬可行性。

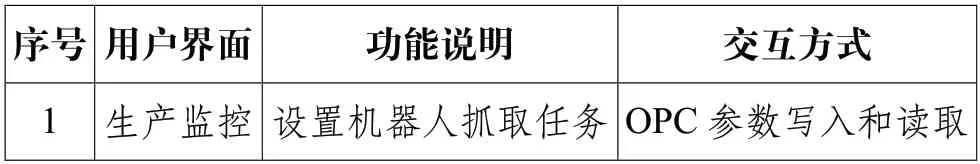

2.2.4 機器人交互設計

程序涉及的機器人交互主要包括上位機與機器人交互及機器人軌跡規劃。

(1)上位機與機器人交互

針對用戶網絡化管理時進行查看和操作的需求,不論線邊是否有調試人員,大多由上位應用發起交互。在生產監控畫面中,用戶可以選擇需要生產的訂單,畫面會顯示出訂單包含的疊合板種類與數量,點擊生產按鈕即可給機器人下發訂單任務。

上位機與機器人交互采用Opc 參數寫入和讀取的方式,借助dataFEEDOPCUA 與數據采集配置文件,對機器人進行分組與Opc 標簽配置,實現分別對三臺機器人下發不同構件的抓取任務。當機器人當前抓取任務完成后,自動下發下一塊疊合板的構件信息,直至訂單完成。

(2)機器人軌跡規劃

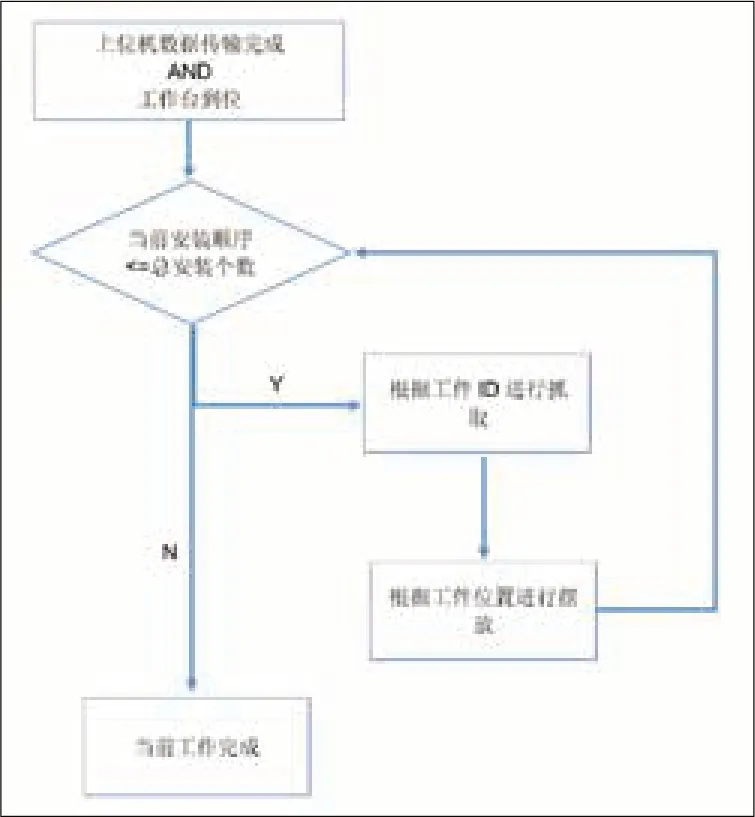

A.模塊功能概述

機器人提前通過視覺建立工作臺的用戶坐標系。等待上位機數據傳輸完成后,按照安裝順序依次讀取R 寄存器獲取工件ID 進行抓取(固定點位不涉及開發),讀取PR 寄存器獲取工件位置并進行坐標系轉換與附加軸位置計算,覆蓋原PR 寄存器中的值后進行動作。

B.實現方法

機器人程序主要以TP 程序構成,根據外部信號啟動程序,通過判斷條件(當前安裝順序)循環工作,其中在進行工件擺放前需要先使用karel 程序 motion_plan 對目標工件的擺放位置進行坐標系轉換與附加軸計算。最后滿足條件跳出循環并發送完成信號、停止工作。

C.關鍵函數

motion_plan (current sequence: integer)

函數通過輸入的當前安裝順序,獲取該工件的位置并進行坐標系轉換與附加軸位置計算,完成后覆蓋原PR 寄存器中的值。

D.使用條件

機器人需要提前建立工作臺的用戶坐標系(默認為用戶坐標系1),若使用附加軸則需對附加軸進行標定,輸入J7 軸與X 正方向的偏角、J8 軸與Y 正方向的偏角、J7 J8 軸的限位,并記錄在進行用戶坐標系標定時J7 J8 軸的位置。

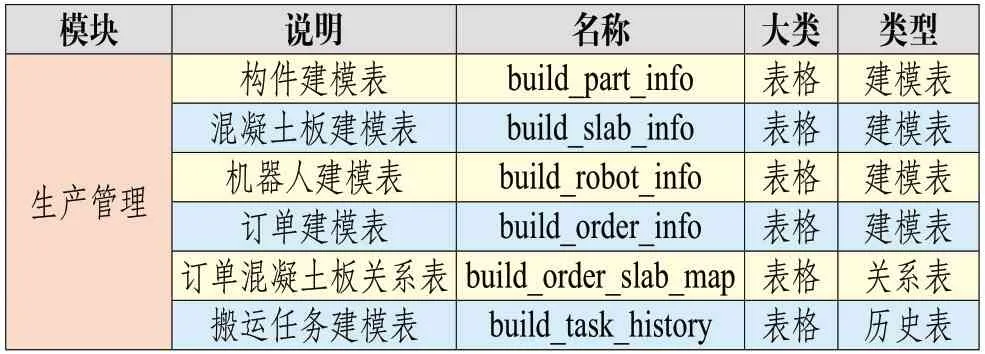

2.2.5 上位數據庫設計

上位數據庫包含三大模塊:對象狀態、對象報警、生產管理。其中生產管理為項目定制模塊,數據庫設計一覽如下。

3.系統流程

為了實現設計模型數據驅動機器人設備進行自動化布模、布筋、安裝預埋件裝配過程,系統分為三個層次:設計端→生產控制端→智能化設備執行端。

3.1 設計端:BIM 成果提出及數據轉換

針對裝配式建筑項目,設計院通過標準化設計形成BIM 成果,通過數據轉換軟件可以把BIM 模型數據轉換生成PCXML 數據包,其包含了進行自動化生產所需的產品信息及工藝信息;最終設計院提出成果包含常規設計圖紙及設計數據包(PCXML 數據包)。

3.2 生產控制端:機器人控制軟件

PC 工廠中標裝配式建筑項目訂單后,獲得該訂單設計圖紙及設計數據包(PCXML 數據包),通過機器人控制軟件讀取、解析PCXML 數據,進行排產排摸,生成配件布置目標位置信息及機器人軌跡程序。

3.3 智能化設備執行端:機器人自動化裝配

各工序機器人及其自動化配套設施根據訂單排產排摸信息、目標位置信息及運行軌跡程序在各自工位模臺上進行布模、布筋、安裝預埋件的自動化裝配。

流程:BIM 模型→數據轉換軟件→PCXML 數據→機器人控制軟件→機器人→自動化裝配。

4.試驗驗證

4.1 驗證目的

驗證裝配式建筑智能建造數據驅動機器人設備的可行性:通過設計模型數據驅動機器人設備,PC 工廠實現關鍵工序布模、布筋、安裝預埋件的自動化裝配過程。

4.2 驗證方案

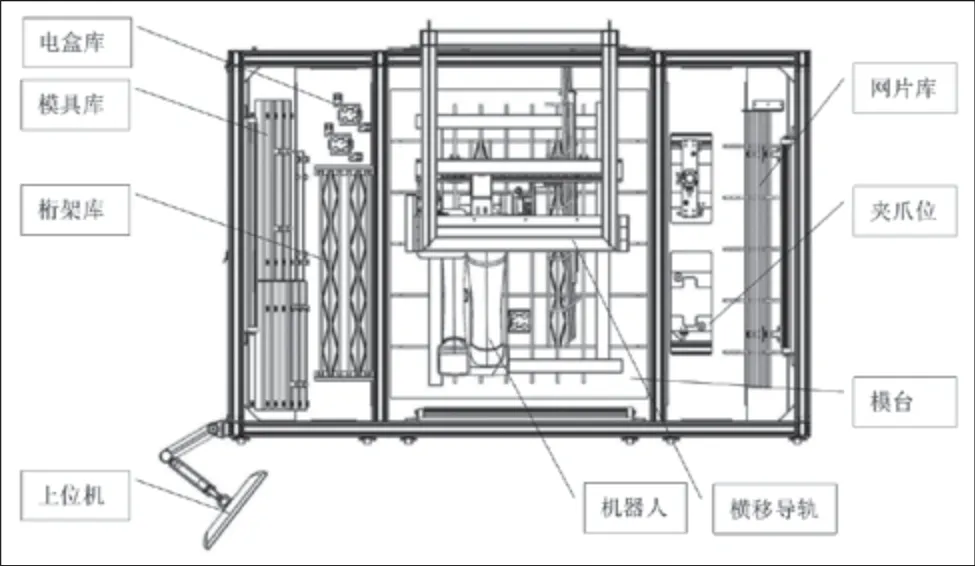

建立以機器人為裝配中心的多工位集成工作站的形式,按PC 工廠生產線實際場景5:1 縮尺建造,模臺為鋼制1.2mx1.0m,模具采用兩規格雙層通用模具6 組存放于模具庫,兩組86 型塑料電盒、兩組桁架鋼筋及一組鋼筋網片各自存放于配件庫;配件最大重量不超過5kg,配置負載12kg六軸機器人、橫移導軌及兩套工裝夾爪,進行驗證數據驅動機器人及模擬構件生產布模、布筋、安裝預埋件的自動化裝配過程。驗證方案如圖8、9 所示。

圖8 裝配式模臺工作站

圖9 實景驗證過程

圖10 應用場景

4.3 驗證步驟

(1)BIM 模型準備:采用Tekla、PKPM 等BIM 設計軟件按實際裝配式建筑項目縮尺比例建立疊合板構件模型,模型包含產品配件:鋼筋網片、桁架鋼筋、電盒、預埋件等,也包含工藝配件通用模具及其組合方式等。

(2)模型數據轉換:運行模型數據轉換軟件,打開BIM 模型文件,選擇要轉換疊合板構件模型,確定導出PCXNL 文件數據包。

(3)生產控制:在驗證工作站上位機上運行機器人控制軟件,在生產監控模塊導入PCXML 數據包,并解析完成后,按確定執行。

(4)機器人裝配:機器人根據控制指令選取相應工裝夾爪移動到配件庫抓取相應配件,移動到模臺進行裝配。

裝配流程:底模模具→鋼筋網片→頂模模具→桁架鋼筋→電盒。

4.4 驗證結果

通過把PC 構件BIM 模型經數據轉換軟件轉換生成PXCML 數據包,并導入機器人控制軟件解析、執行,并在PC 生產線實景縮尺模擬裝配模臺工作站上進行了應用,驗證了設計模型數據驅動機器人設備進行自動化裝配的可行性,對于PC 構件標準化程度低及其四周出筋結構來說提供了可行的自動化生產裝配技術和解決方案。

4.5 場景應用

該技術可應用于裝配式建筑疊合板構件生產布模、布筋、安裝預埋件等工序,通過二軸移動桁架及倒掛其下的六軸機器人可實現以下自動化生產過程:

(1)配件分檢:對于構件脫模吊出后,模臺上的后續生產用配件(模具、磁盒)通過機器人進行抓取、移動放置到滾筒輸送機輸送位,并輸送到裝配工位。

(2)配件出入庫:生產時通過機器人從配件庫抓取配件進行裝配,對于分檢工位通過滾筒輸送機運送到位的后續生產無需的配件抓取入庫。

(3)配件裝配:通過機器人從配件庫(模具、磁盒、電盒),或從分檢工位通過滾筒輸送機運送到位的配件(模具、磁盒),或從鋼筋網片生產線通過滾筒輸送機運輸到位的鋼筋網片,按次序進行抓取并移動到模臺上進行裝配。

同時在機器人裝配過程中,針對異形構件尚需人工配合輔助安裝,如非矩形構件生產、預留洞口埋件安裝、埋件補強加固等;生產過程中在各工位機器人裝配完成后,流轉到人工輔助工位人工介入補充完善,再流轉到后續工位進行生產。

5.結論

通過對裝配式建筑市場的需求與PC 工廠產能較低的現況進行研究,梳理出PC 工廠生產線現況用工最多、勞動強度最大、效率最低,且無法實現自動化、以人工操作為主的關鍵工序:布模、布筋、安裝預埋件工序。分析出無法實現自動化的原因:一方面由于PC 構件產品標準化程度較低,四周出筋等自身結構特點影響,另一方面缺少自動化生產技術是影響目前PC 工廠實現自動化生產的主要原因。

通過采用設計端模型數據驅動機器人設備進行自動化裝配技術在裝配模臺工作站上應用,闡述了PC 工廠關鍵工序智能化技術方案及應用場景,也驗證了其智能化技術的可行性;同時也促進了當前我國建筑工業化發展,實現了建筑業以機器代人、減少人工的智能建造升級。但由于目前建筑業工業化起步較晚、裝配式建筑構件標準化程度較低、且規格和重量也較大,相對配套的智能化技術和經驗積累相對較少,這些現況也都是妨礙建筑工業化發展的原因,因此把握機遇、迎接挑戰,逐步實現建筑工業化轉型發展才是必由之路。