FMECA在電子裝備通用質量特性設計分析中的應用

仲維彬

(海軍裝備部,西安 710061)

引言

通用質量特性包含可靠性、維修性、測試性、保障性、安全性和環境適應性,有效開展通用質量特性設計分析工作是保證電子裝備質量的基礎性工作[1]。FMECA(故障模式、影響及危害性分析)是產品通用質量特性設計分析中一項重要的技術工作,在通用質量特性設計分析中廣泛應用[2]。FMECA以識別電子裝備各層級的故障模式、故障原因、故障影響為基礎,進而可用于可靠性改進設計和確定可靠性關鍵產品;同時FMECA在維修性分析中用于確定維修活動,在測試性設計中FMECA為診斷策略提供需診斷的信息輸入,在安全性分析中FMECA是進行安全性分析的重要基礎之一;FMECA也是確定維修任務、開展保障性分析、確定維修保障資源的初始信息源[3]。在鑒定試驗階段,FMECA成文信息還要可為維修性試驗、測試性試驗提供故障樣本信息輸入。因此,FMECA對通用質量特性一體化設計分析與驗證起著牽引性作用[4]。

當前電子裝備在研制過程廣泛開展FMECA工作,在以往電子裝備通用質量特性提升方面FMECA也發揮了一定作用。然而各電子裝備在開展FMECA時效果參差不齊,未能完全發揮FMECA的效力,具體問題主要表現為以下幾點:

1)FMECA與產品功能性能設計協同性不足,未能在產品研制早期尤其是第一套樣機投產前盡可能的發揮其作用;

2)FMECA引導產品開展正向設計的能力不足;

3)FMECA信息利用不全,尤其是未采納相似產品的使用可靠性信息,導致FMECA效力大打折扣;

4)FMECA所產生的可靠性設計糾正措施、可靠性關鍵產品及控制措施、維修活動、故障診斷策略、維修保障分析等未完全落地;

5)未全方位對FMECA進行監視與測量,FMECA實施過程流于形式。

鑒于FMECA在電子裝備研制實踐中存在的不足,本文在對FMECA工程方法實施經驗教訓梳理總結的基礎上,探析出應用于電子裝備FMECA的工程實施路徑和方法,以實現FMECA工作的協同性、有效性和規范化。

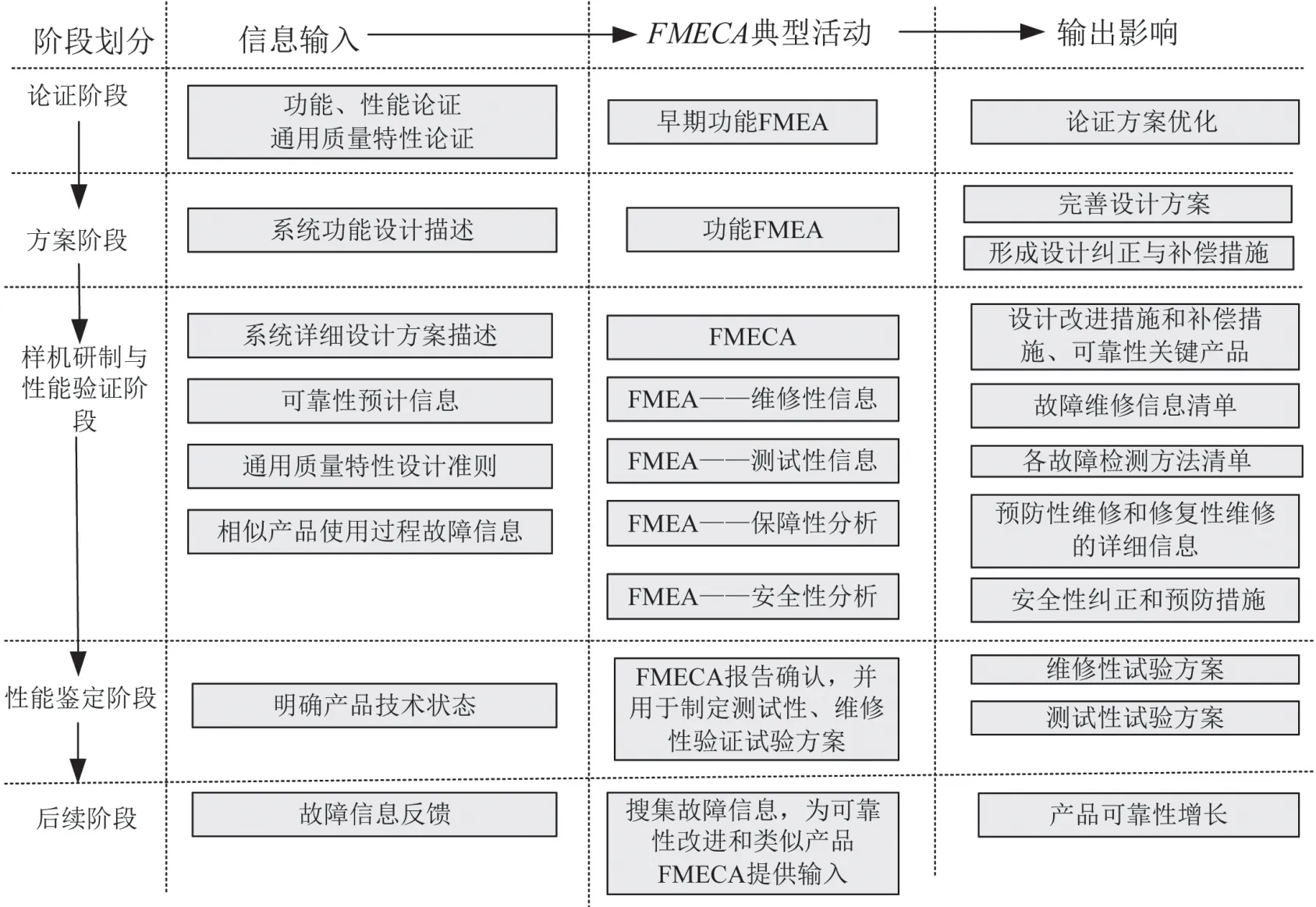

1 電子裝備FMECA的特點和流程

電子裝備一般指應用于雷達、通訊、導航、情報處理、電子對抗等領域的整機或系統級電子產品。與其它武器裝備類似,電子裝備在研制過程也需經歷方案論證與方案設計、樣機研制與性能驗證、性能鑒定試驗等階段,各階段FMECA工作均發揮相應的效力。不同于飛機、導彈、艦船等型號裝備,電子裝備往往在系統向分系統層級進行技術狀態分解時不會直接出現分系統層級的轉承制現象,而一般僅在板卡、模塊級出現轉承制情況。因此,電子裝備FMECA實施應相對集中,從單元、分系統級到系統級的FMECA的主體工作都由承制單位開展。圖1為各階段電子裝備FMECA的主要工作流程。

圖1 FMECA典型工作流程

在方案論證及方案階段,應基于裝備的技術設計方案開展功能FMEA,正向引導產品從功能特性層次開展可靠性正向設計;正向設計措施應基于產品的特性,從功能設計層面開展,例如開展冗余設計、對外部供電和天線等增加防雷設計、防過電壓、實現帶電插拔等功能。

在樣機研制及性能驗證階段,應當基于電子裝備詳細方案開展FMECA、FMEA—維修性信息、FMEA—測試性信息、FMEA—保障性分析、FMEA—安全性分析。在此階段可通過上述工作收集各層級的故障模式、故障原因、故障影響、故障嚴酷度和發生頻率、故障診斷方法、設計改進措施、使用補償措施、故障風險評價、故障預防性維修信息、故障維修保障資源相關信息;

在性能鑒定階段,FMECA主要作用在于指導維修性試驗和測試性試驗的試驗樣本選取,通過FMECA報告支撐電子裝備完成維修性試驗和測試性試驗[5,6]。

后續裝備使用階段應通過裝備故障信息的收集進行可靠性改進設計,相關的信息用于為類似產品的FMECA提供故障信息和改進信息輸入。

2 FMECA的有效應用方法

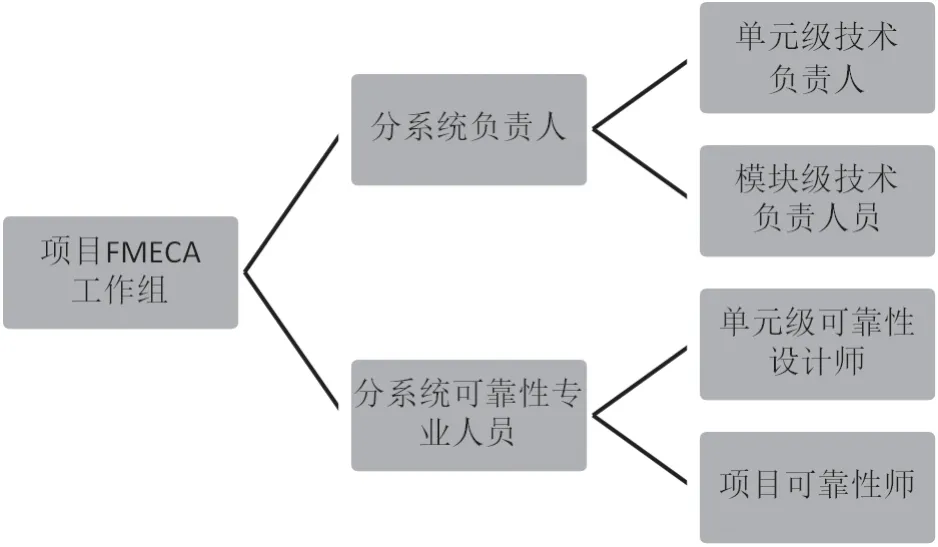

2.1 FMECA工作組配置

FMECA工作組的有效配置是實現FMECA有序開展的先決條件。GJB/Z 1391要求FMECA由產品設計人員完成,即“誰設計、誰分析”,而可靠性專業人員應負責指導設計人員開展FMECA工作。電子裝備應依據該原則建立FMECA工作組,引導全員參與FMECA工作,典型的FMECA工作組見圖2。

圖2 電子裝備FMECA工作組

圖3 基于FMEA可靠性正向設計能力提升簡圖

電子裝備技術負責人對FMECA負技術責任。可靠性設計師應負責指導FMECA工作組開展FMECA工作,應由可靠性設計師對FMECA工作組進行前期FMECA培訓,制定分析表格和嚴酷度等級、分析約定層次等規則,指導各級設計師開展FMECA工作。各級設計師應按統一的模板或FMECA規則要求完成FMECA表格的填寫和上報,由可靠性設計師對FMECA報告進行匯總,形成FMECA報告。各級設計師應對下一級設計師的FMECA信息負技術審查責任,并由電子裝備技術負責人和可靠性設計師最終審查FMECA報告,形成FMECA成文報告。

各級設計師還應針對FMECA報告所確認的設計改進措施、故障檢測方法、維修策略、可靠性關鍵產品及控制措施在后續設計、試制、試驗等工作中進行落實,以確保FMECA實施的有效性。

2.2 FMECA的計劃管控

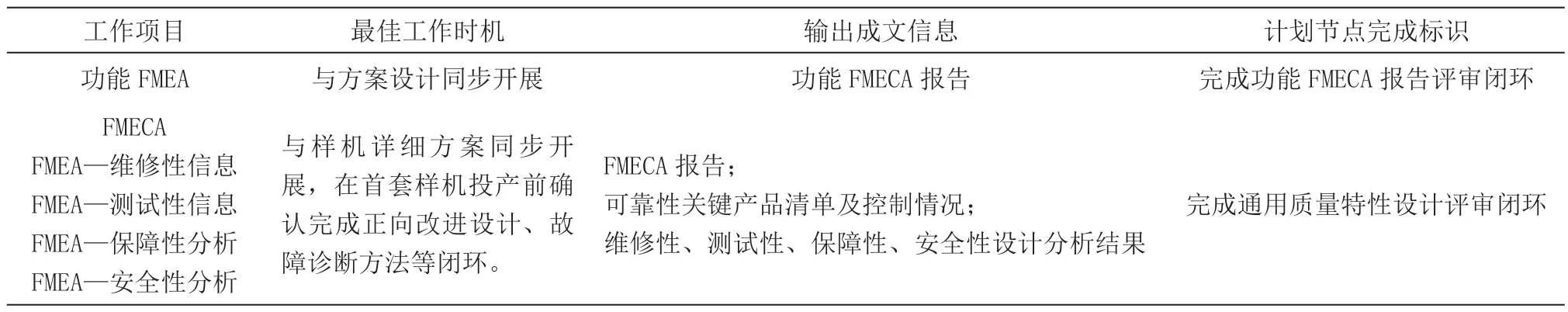

計劃管控是實現FMECA與裝備功能性能設計協同的主要手段,具體應按表1所示開展。FMECA工作計劃制定原則如下。

表1 FMECA工作時機制定原則

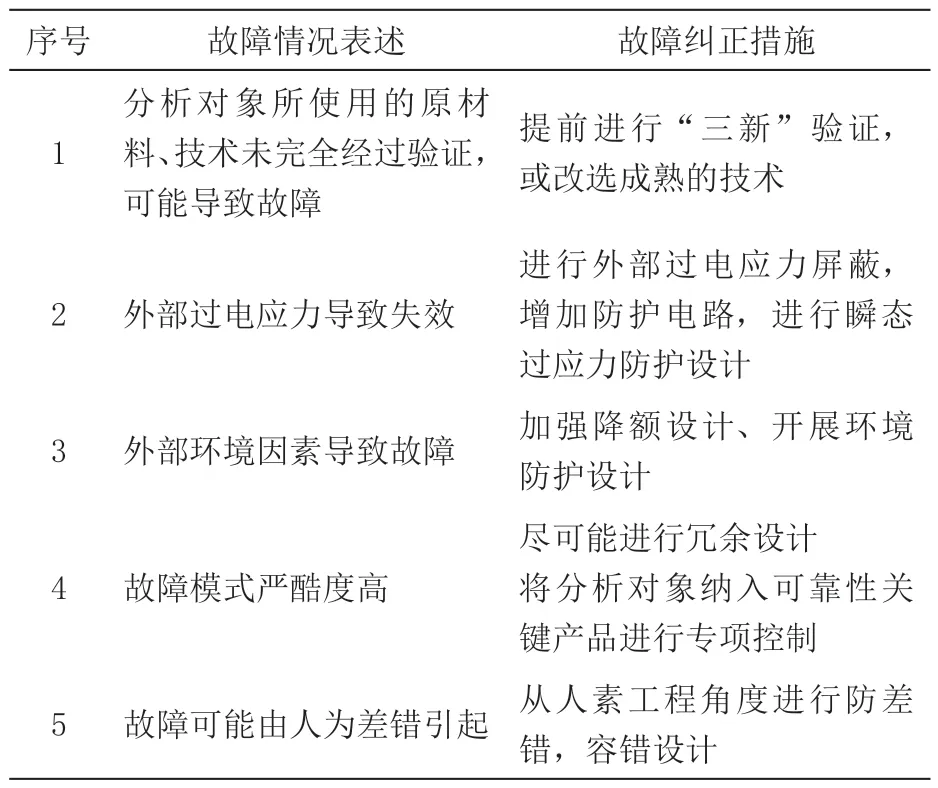

表2 設計糾正措施

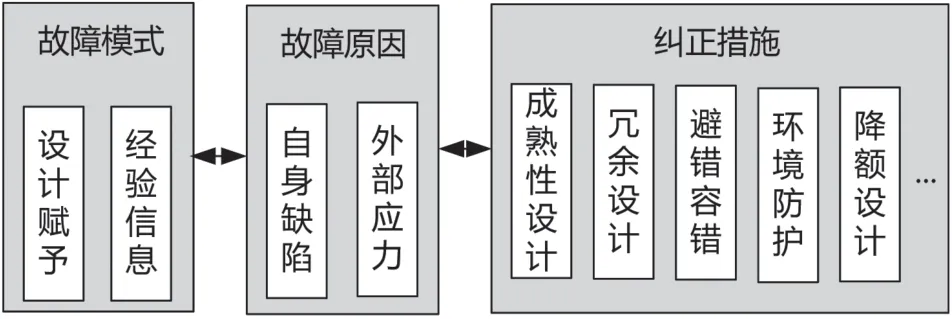

2.3 基于FMEA的可靠性正向設計提升

基于FMECA的可靠性正向設計提升的核心有三點:

一是全面識別故障模式,在開展FMECA時,全面識別分析對象的故障模式是最基礎的工作。故障模式描述應全面具體。故障模式是指分析對象或分析對象的一部分不能或者將不能完成預定功能的事件或狀態,應找出該分析對象每個任務剖面每個功能的全部可能的故障模式;除此之外,應將相似產品實際出現的故障信息經驗納入故障模式。

二是規范識別故障原因。故障原因分析是開展設計改正和使用補償的前提,故障原因是由于內外兩方面因素所致,因此,在進行故障原因分析時,應對這兩方面原因均進行考慮。

三是基于準則進行可靠性設計糾正。設計糾正措施應基于故障原因,并結合故障的嚴酷度等級和發生頻率,提出針對性的糾正措施。設計糾正措施應盡可能采納產品的成文可靠性設計準則,并著重從以下幾方面進行設計糾正。

2.4 基于故障模式的維修保障方案生成

基于故障模式的維修保障方案,采用FMEA—測試性信息、FMEA—維修性信息、以可靠性為中心的維修分析(RCMA)及維修工作分析實現電子裝備保障能力提升。

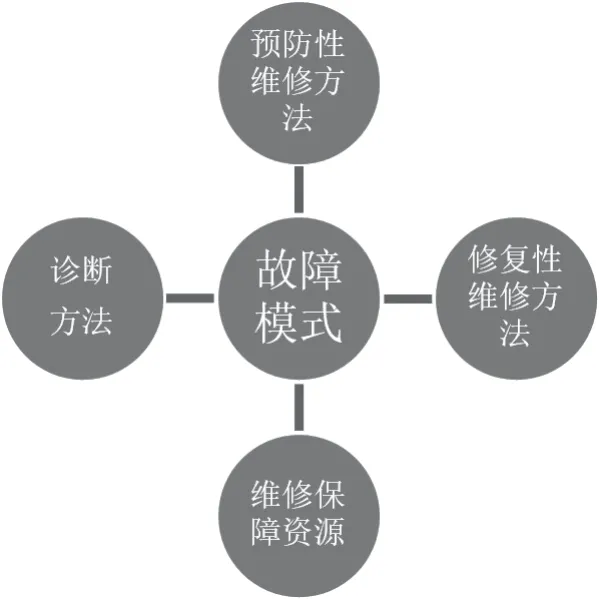

針對分析對象的故障模式分析活動至少應對單元或模塊層級開展,才能有效支撐后續基層級維修保障。首先應分析其可行的診斷方法,包括BIT、自動診斷設備檢測、人工檢測等,然后通過RCMA和維修工作分析確認該故障模式的預防性維修和修復性維修方案,進而確認各維修工序所需要的維修人員、備附件、消耗品、維修工具等保障資源,具體關系見圖4。

圖4 基于故障模式的維修保障方案生成

3 FMECA的監視與測量

FMECA工程應用的成效需從不同維度分階段進行評價,各階段FMECA的成文信息及實施結果應由用戶代表、可靠性專家、產品設計專家等進行監視與測量,以保證FMECA工作實施質量。

在方案階段,應對功能FMEA報告進行評審或審查,審查要點是產品功能框圖描述和功能故障判據描述的準確性、故障模式描述的全面性和準確性、故障原因是否從內外部兩方面開展分析、是否依據嚴酷度等級對糾正措施進行決策等。

在樣機研制及性能驗證階段,應對產品的FMECA、FMEA—維修性信息、FMEA—測試性信息、保障性分析、安全性分析等工作進行詳細評審或審查。主要審查要點是產品硬件描述和故障判據描述的準確性、故障模式描述的全面性和準確性、故障原因是否從內外部兩方面開展分析、是否依據嚴酷度等級對糾正措施進行決策,以及各故障式的測試診斷方法、預防性維修方法和修復性維修方法是否能滿足裝備的測試性、維修性、保障性要求。

除對FMECA報告開展審查外,對FMECA的后續跟蹤也至關重要,應通過檢查設計圖樣、設計更改成文信息、測試大綱、設計報告、試驗報告、工藝文件等方式對FMECA所產生的設計改進措施、測試診斷方法、維修方式、可靠性關鍵產品及控制措施進行審查及管控,以保證FMECA工作見效。

4 總結

FMECA是一項成熟的故障分析技術,也廣泛應用于電子裝備研制過程,但FMECA 工程應用的規范化程度還不夠,未能有效發揮其在裝備通用質量特性設計中的牽引性作用。鑒于此,本文提出了FMECA在產品通用質量特性設計分析的工作流程,在此基礎上進一步從FMECA工作組配置、計劃管控、正向設計提升、維修保障方案生成等維度提出了FMECA在產品通用質量特性設計分析中應用實施的有效方法。本文最后還分階段分維度闡述了FMECA的監視與測量要點,以實現FMECA的閉環管控。本文所提出的思路和方法廣泛適用于電子裝備FMECA的工程實踐,可供各電子裝備通用質量特性設計分析過程借鑒使用。