改良型誘晶軟化技術對污水廠尾水結垢控制的效果

李長庚,劉 成,*,曹振樺,邴 顏

(1.河海大學環境學院,江蘇南京 210098;2.山東建筑大學市政與環境工程學院,山東濟南 250101;3.江蘇河清海晏環境有限公司,江蘇宿遷 223800)

2021年我國發布的《關于推進污水資源化利用的指導意見》中明確提到,“加快推動城鎮生活污水資源化利用”“著力推進重點領域污水資源化利用”的指導要求[1]。城鎮生活污水廠尾水具有水質較好、水量穩定、規模大等特點[2],故可在適當處理后回用到對水質要求不高但對水量需求大的工業行業[3]。火力發電屬于高耗水行業[4],其中循環冷卻水在生產過程中占較大的比重。循環冷卻水在使用過程中的蒸發、濃縮導致含鹽量和總硬度含量上升,進而造成管道設備內發生結垢,因此,需補充大量低硬度水來防止結垢。已有的研究和應用結果[5-6]表明,污水廠尾水經軟化處理后可以較好地滿足循環冷卻補充水的用水要求,但軟化方法的選擇及軟化處理出水主要水質指標控制范圍的確定是實際應用中需要重點解決的問題。

針對污水廠尾水回用補充火電廠循環冷卻水的研究結果[7-8]顯示,混凝-石灰軟化技術和傳統化學結晶軟化技術可降低水中硬度、堿度,實現對Ca2+的有效去除,同時保持著較低的運行成本。但在應用過程中仍存在操作管理繁瑣、自動化程度低、出水渾濁度較高的問題[5,9-10]。河海大學近年來基于傳統藥劑軟化和結晶軟化方法開發的改良型誘晶軟化處理關鍵技術在軟化處理領域得到推廣和應用,應用大多集中于高硬度地下水源和部分地表水源飲用水的軟化除硬處理[11-12]。該技術基于藥劑軟化基本原理,引入誘晶過程作為強化手段,結合沉淀物析出及固液分離基本理論;通過對軟化藥劑成分及水力條件優化,實現了去除成分多元化和誘晶載體顆粒成核自發化的技術優勢,提升了軟化藥劑利用率和誘晶載體顆粒利用率,降低了運行費用和晶核更換頻率[13],同時可實現對水體結垢問題的有效控制[14]。但該技術對于污水廠尾水的軟化除硬處理效能、阻垢性能及處理出水資源化利用的可行性尚沒有明確的結論。因此,本文將利用動態中試試驗驗證改良型誘晶軟化技術對污水廠尾水中硬度和堿度的去除效能,明確處理前后結垢傾向的變化情況,探討該情況下處理出水主要水質指標的控制范圍,以期為污水廠尾水資源化利用提供理論支撐。

1 材料與方法

1.1 試驗材料

研究地點位于華北某市LW污水廠內,該廠進廠水以城鎮居民生活污水為主。該廠設有深度處理工藝,出廠水水質條件較好。試驗期間出廠水具體水質情況如下:水溫為11~14 ℃、總硬度為360~380 mg/L(以CaCO3計)、鈣硬度為270~290 mg/L(以CaCO3計)、總堿度為235~250 mg/L(以CaCO3計)、溶解性總固體(TDS)質量濃度為600~615 mg/L、pH值為7.25~7.45、渾濁度為0.5~1.5 NTU、化學需氧量(CODCr)質量濃度為8~10 mg/L、總磷質量濃度為0.04~0.06 mg/L(以P計)。

水質檢測類化學試劑包括乙二胺四乙酸二鈉(EDTA-2Na)、氨水、氯化銨、95%乙醇、鉻黑T、氫氧化鈉、鈣羧酸、重鉻酸鉀、硫酸亞鐵銨、硫酸、硫酸鋁鉀、鉬酸銨、硫酸銀、鄰菲啰啉、硫酸汞、過硫酸鉀、抗壞血酸、鉬酸銨、酒石酸銻氧鉀、磷酸二氫鉀,化學試劑純度均為優級純;軟化藥劑采用工業級32%氫氧化鈉溶液(質量分數)。

1.2 試驗方法

1.2.1 試驗裝置

改良型誘晶軟化裝置由304不銹鋼材料制成,處理能力為30~50 m3/d。裝置進水口位于裝置底部,裝置出水口位于裝置頂部,裝置進藥口位于進水口上方[12,14]。試驗原水由自吸泵自污水廠出廠集水池抽取后泵入裝置內,軟化藥劑由蠕動泵泵入裝置內。

1.2.2 污水廠尾水水質特征的確定

綜合LW污水廠尾水月檢報告和在線監測數據確定其水質指標情況,隨后根據水質指標計算Puckorius結垢指數(PSI),判斷水體結垢傾向情況。PSI的計算方法如式(1)~式(3)[15-17]。

P=2ps-peq

(1)

ps=9.3+Ns+Nt-Nh-Na

(2)

peq=4.54+1.465lg[A]

(3)

其中:P——PSI的值;

ps——飽和pH,即水在CaCO3飽和平衡時的pH;

peq——水的平衡pH;

Ns——TDS常數;

Nt——溫度常數;

Nh——鈣硬度,以CaCO3計,常數;

Na——總堿度,以CaCO3計,常數;

[A]——水的總堿度,mg/L,以CaCO3計。

1.2.3 軟化除硬效果與結垢傾向的測定

將污水廠尾水作為改良型誘晶軟化裝置進水,同時投加軟化藥劑并進行全天24 h不間斷運行。運行過程中的主要參數:裝置上升流速為30~50 m/h,床層膨脹率為100%~160%,運行期間每隔2 h對裝置進出水取樣,取樣后立即測定相應的水質參數。試驗過程中調整軟化藥劑投加量,根據不同軟化藥劑投加量的處理效能確定最佳投加量(每個投加量下連續運行5 d)。在最佳投藥量條件下連續運行10 d,確定裝置運行的穩定性。

基于水質指標檢測結果計算PSI,使用電化學工作站檢測電化學阻抗譜(EIS),綜合上述兩方面的檢測結果最終明確水體結垢傾向的變化情況,確定硬度和堿度的控制范圍。

1.2.4 結晶顆粒組分的測定

在最佳投藥量條件下將裝置連續運行10 d,隨后由裝置排渣口汲取10 mL排放的結晶顆粒,取出后置于烘箱,以105 ℃恒溫干燥24 h,使用X射線能譜(EDS)分析測定其主要元素組成。

1.3 檢測分析項目及方法

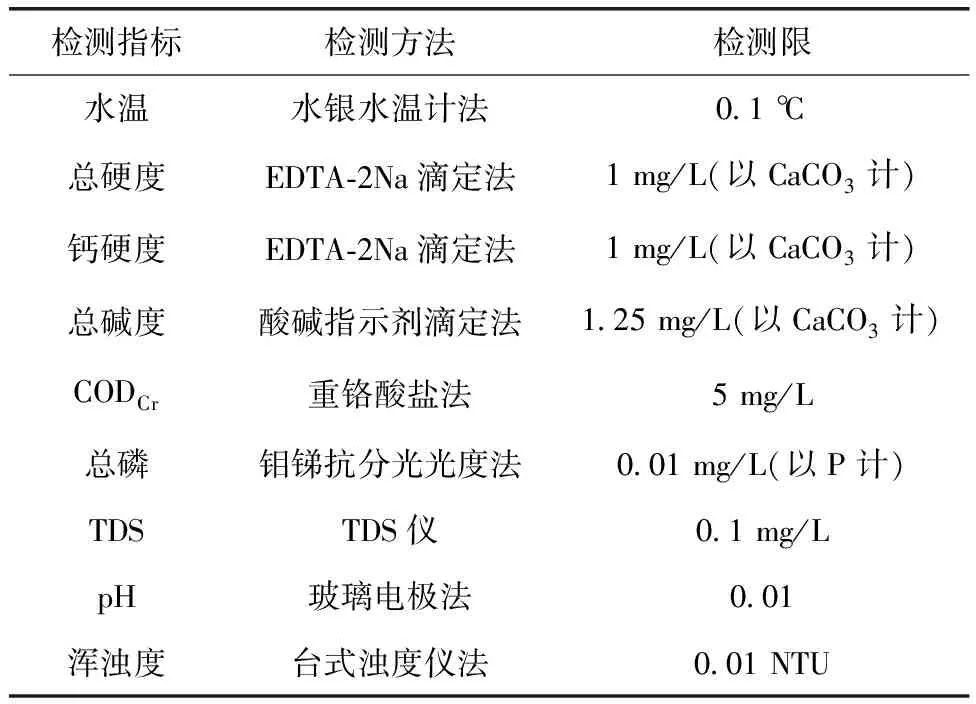

本研究中檢測的水質指標主要有水溫、總硬度、鈣硬度、總堿度、TDS、pH、渾濁度、CODCr、總磷等,檢測方法與檢測限如表1所示。使用電化學工作站(CS350H,CorrTest,武漢科思特儀器股份有限公司)測定EIS,使用X射線能譜儀(Nova NanoSEM NPE218,FEI)進行EDS分析。

表1 主要檢測指標及方法

2 結果與討論

2.1 污水廠尾水的水質情況

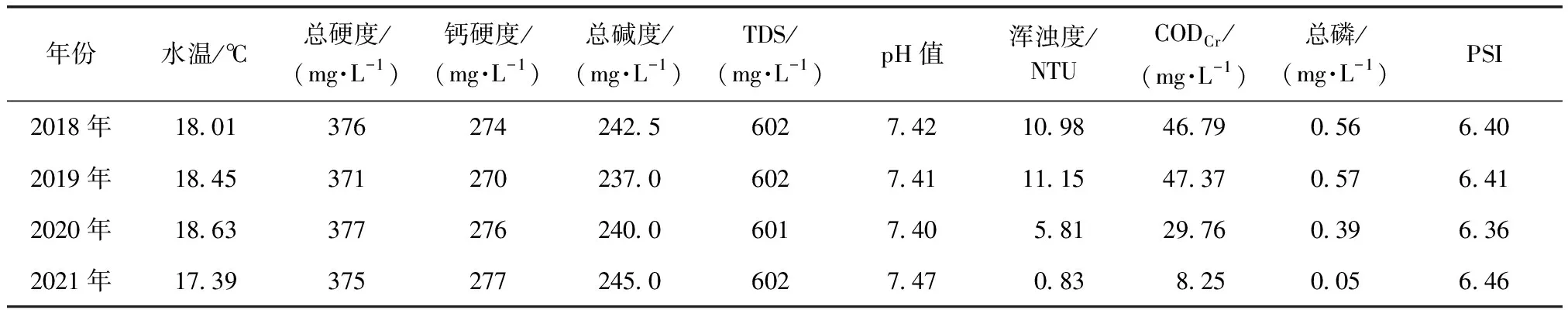

LW污水廠尾水中典型水質指標和PSI情況如表2所示。

表2 LW污水廠尾水水質特征

(4)

2.2 改良型誘晶軟化技術對污水廠尾水的處理效能

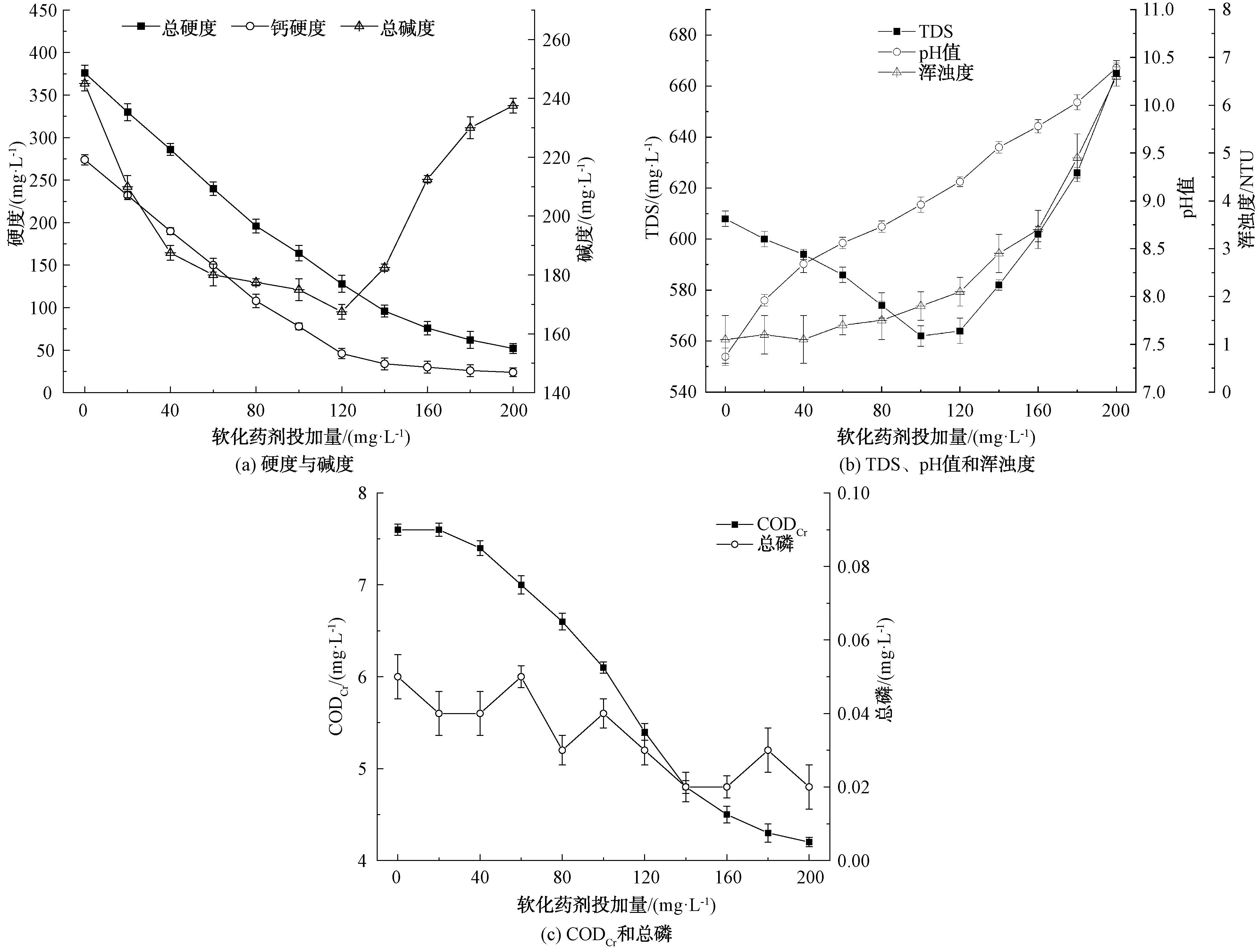

改良型誘晶軟化技術對LW污水廠尾水的處理效能如圖1所示。

圖1 改良型誘晶軟化技術對污水廠尾水的處理效能

(5)

Mg2++2OH-=Mg(OH)2↓

(6)

由圖1(c)可知,隨軟化藥劑投加量的提升,水中CODCr和總磷可實現與硬度的同步去除作用,其中CODCr質量濃度可由7.5 mg/L降低至4.0 mg/L左右,去除率接近50%;總磷質量濃度可由0.05 mg/L降至0.02~0.04 mg/L,去除率在40%左右。

綜上,軟化藥劑投加量低于140 mg/L時,軟化藥劑可與水中的致硬離子充分反應,處理出水中硬度和堿度含量可實現最大程度的降低,TDS、渾濁度含量也相對較低,同時還實現了對CODCr和總磷的部分去除。

2.3 改良型誘晶軟化技術對水質結垢傾向的抑制效能

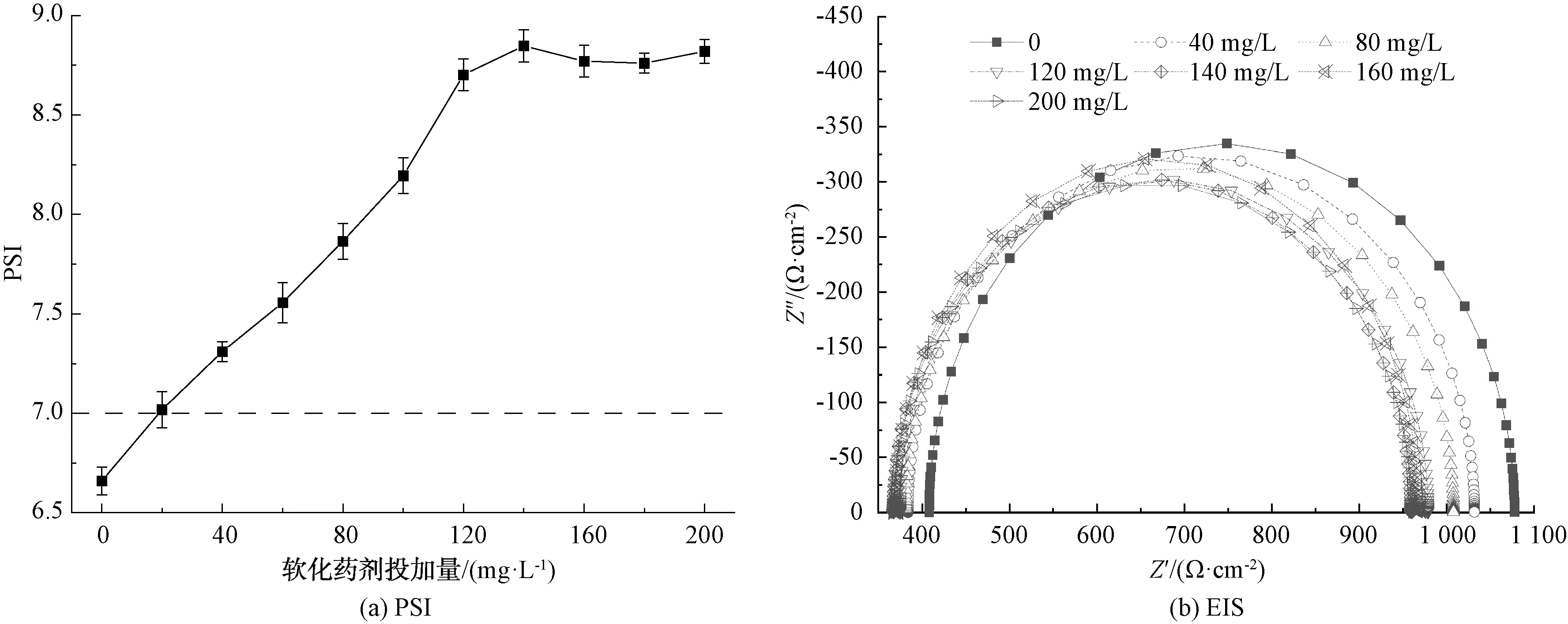

改良型誘晶軟化技術對LW污水廠尾水PSI與 EIS的影響情況如圖2所示。

圖2 LW污水廠尾水結垢傾向的變化

根據PSI判定標準,當PSI>7時,即可認為水質無結垢傾向。由圖2(a)可知,隨軟化藥劑投加量的提升,處理出水的PSI呈現逐漸上升的趨勢,當軟化藥劑投加量為20 mg/L時,處理出水的PSI已升高至7.02;當軟化藥劑投加量升高至140 mg/L時,處理出水的PSI可升高至8.80左右;當軟化藥劑投加量繼續升高時,處理出水的PSI并未持續上升。結合2.2小節的結果可知,當軟化藥劑投加量低于140 mg/L時,隨著軟化藥劑投加量的提升,處理出水中硬度和堿度的含量迅速降低,故使得處理出水的結垢傾向得到快速消除;當軟化藥劑投加量超過140 mg/L時,繼續提高軟化藥劑投加量,總硬度的去除速率降低,總堿度和pH快速上升,故使得處理出水的PSI不再繼續上升,并且還出現了略微下降。

根據EIS的分析方法可知,阻抗譜半圓直徑表示阻抗值,阻抗值越大,則水樣在電極表面形成的結垢層越厚,水樣的結垢傾向越強[18]。由圖2(b)可知,當軟化藥劑投加量逐步提升至140 mg/L時,阻抗值Z′可由1 077 Ω/cm2降低至960~970 Ω/cm2,水體的結垢傾向得到緩解;當軟化藥劑投加量超過140 mg/L后,繼續提高軟化藥劑投加量,阻抗值Z′并未有明顯降低,水體結垢傾向未出現明顯變化[18]。綜合上文結果可知,當軟化藥劑投加量在120~140 mg/L時,改良型誘晶軟化技術對水質結垢傾向的抑制效果可達到最佳狀態。

2.4 穩定運行期間改良型誘晶軟化技術的處理效能

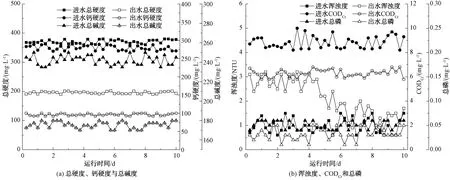

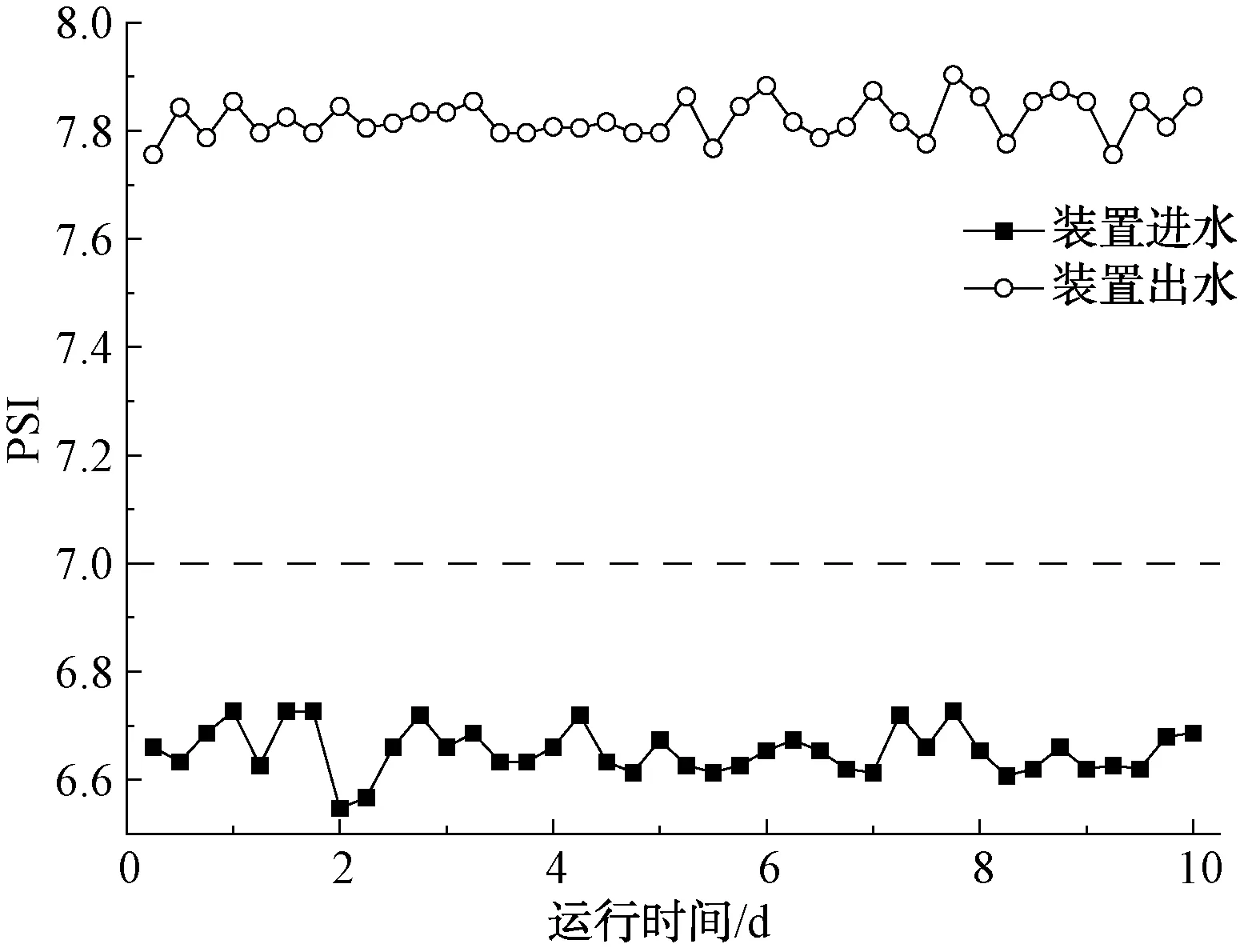

改良型誘晶軟化裝置穩定運行期間裝置進出水的各項水質指標和PSI的變化情況如圖3和圖4所示。

圖3 穩定運行期間裝置進出水各項水質指標的變化

圖4 穩定運行期間裝置進出水的PSI的變化

結合循環冷卻水補充水的水質要求,確定最佳軟化藥劑投加量為80 mg/L,此時裝置出水的總硬度、鈣硬度和總堿度可穩定降低至200、100 mg/L和180 mg/L以下[圖3(a)]。如圖3(b)所示,在運行初期,裝置出水的渾濁度基本維持在3.0 NTU左右;隨著運行時間的延長,裝置內的誘晶黏附過程趨于平衡,裝置出水的渾濁度可降低并最終穩定在1.5 NTU左右。出水CODCr和總磷質量濃度始終維持在6.5 mg/L和0.03 mg/L左右,去除效果穩定。

如圖4所示,在穩定運行期間,裝置出水的PSI由進水的6.6升高至7.8左右,遠高于消除結垢傾向的界值(7.0)。綜上,改良型誘晶軟化技術可對LW污水廠尾水結垢傾向進行長期穩定的抑制和消除,并可為污水廠尾水長效化、資源化利用提供支撐。

2.5 結晶顆粒的回用分析

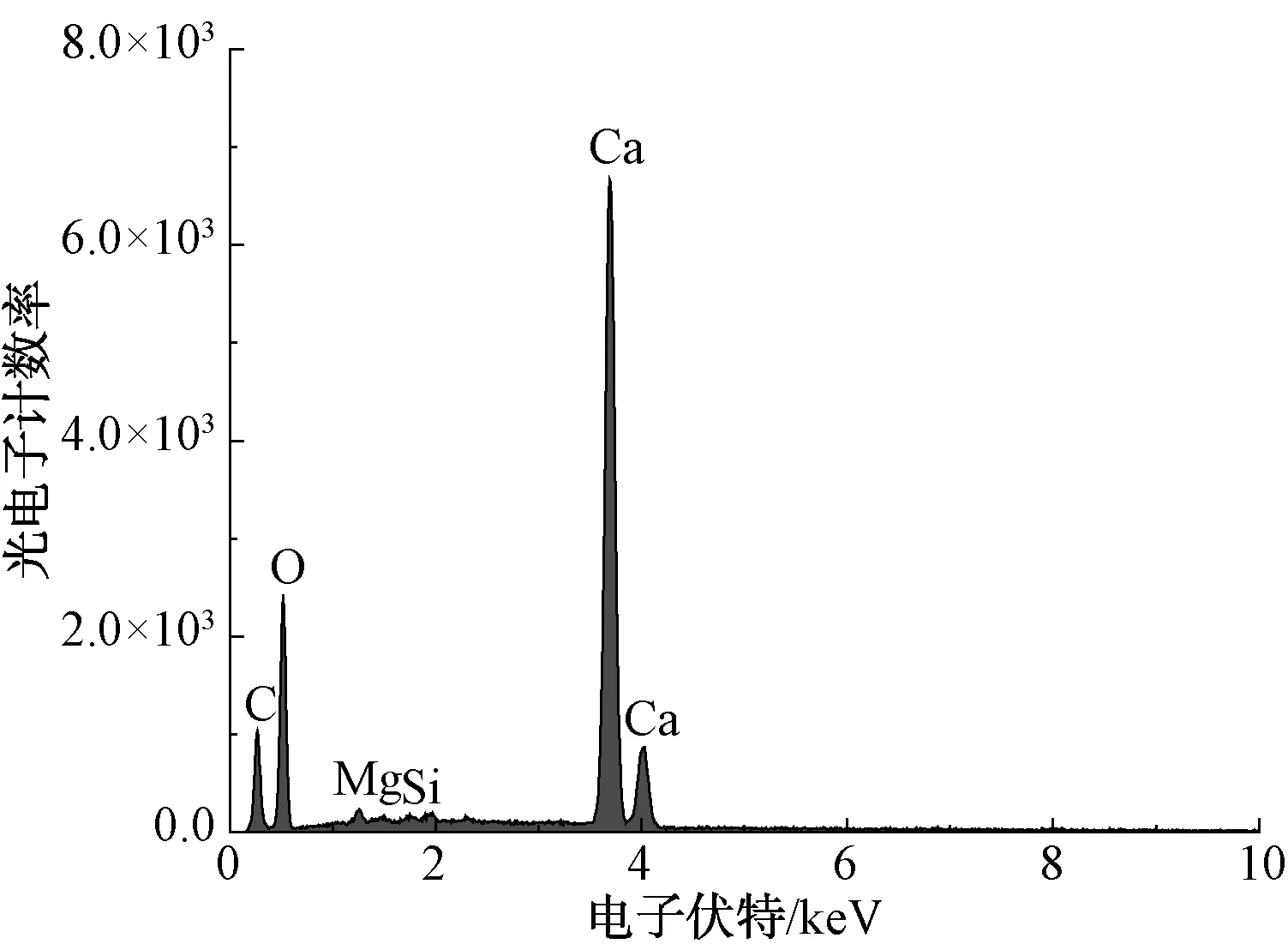

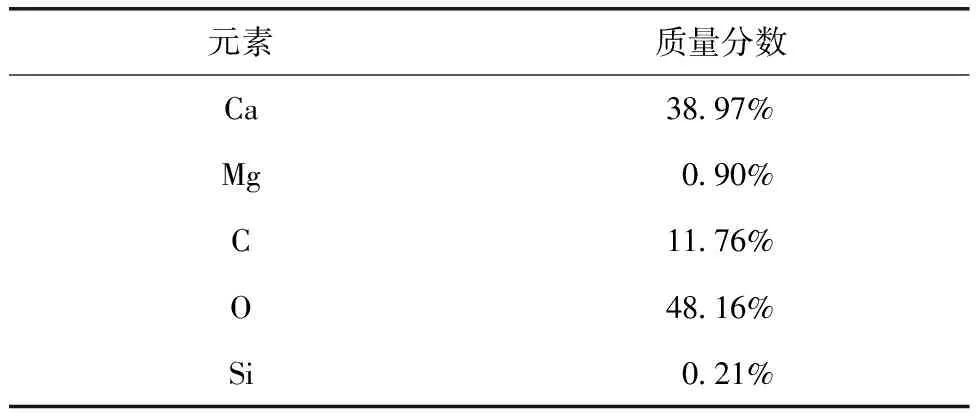

改良型誘晶軟化裝置排出結晶顆粒的主要成分分析結果如圖5和表3所示。

圖5 結晶顆粒的EDS能譜圖

表3 結晶顆粒的元素組成

由圖5和表3可知,改良型誘晶軟化裝置內排出結晶顆粒的主要元素為Ca、C和O,并含有少量的Mg和Si,故可知結晶顆粒的主體成分為CaCO3,重量占比為98%左右。火力發電廠煙氣脫硫的主要原料為CaCO3,因此,結晶顆粒回用至火電廠煙氣脫硫工藝中,進而實現改良型誘晶軟化工藝中廢棄結晶顆粒的資源化利用[7]。

2.6 運行成本估算

基于本試驗中使用的改良型誘晶軟化裝置,該裝置處理水量為1.2~2.0 m3/h,平均電耗為0.12~0.25 kW·h,折算處理單位體積水量的電耗為0.10~0.12 kW·h/m3。根據《國家發展改革委關于進一步完善分時電價機制的通知》(發改價格〔2021〕1093號)等文件的相關要求和工商業、大工業平均電價,工業用電價格為0.6~0.7元/(kW·h),相應增加的電耗成本為0.06~0.08元/m3。本次試驗規模較小,故用電效率較低,結合實際污水廠的運營成本,電耗成本可維持在0.05元/m3。

改良型誘晶軟化裝置穩定運行期間,軟化藥劑(主體成分為氫氧化鈉)投加量為80 mg/L,折算處理單位體積水量的藥耗為0.08 kg/m3。氫氧化鈉的市場批量采購價為1 500~2 000元/t,故相應增加的藥耗成本為0.14元/m3左右。

綜合電耗和藥耗成本,整體處理成本可控制在0.2元/m3以內。

2.7 污水回用于循環冷卻水時硬度和堿度控制目標值的初步探討

城鎮污水廠尾水水量大、水質穩定,因此,可將其資源化利用至類似火力發電等對水量要求大、水質要求不高的工業行業[2]。在火力發電廠中,循環冷卻水在生產中占有較大比例,因此,資源化利用的場景大多是工業循環冷卻水的補充水。以往研究結果表明,循環冷卻水預處理的目的是消除或減緩冷卻系統內的腐蝕、結垢和微生物滋生問題。而循環冷卻水系統中的管道設備大多采用耐腐蝕性很強的不銹鋼材質或內襯涂層,因此,防止結垢和微生物滋生是實現污水廠尾水安全、經濟、資源化利用的重要前提[19]。

2.7.1 提高循環冷卻水的濃縮倍數

《中國節水技術政策大綱》和國際上對于循環冷卻水濃縮倍數的基本要求是一般不低于5倍[21]。以往運行經驗表明,循環冷卻水的極限碳酸鹽硬度通常為800~1 000 mg/L[19]。本研究中,若將濃縮倍數控制在4~5倍,鈣硬度應低于200 mg/L,此時軟化藥劑投加量為40 mg/L,總堿度也低于190 mg/L;若將濃縮倍數提升至8~16倍,鈣硬度應低于100 mg/L和50 mg/L,此時軟化藥劑投加量將提升至80 mg/L和140 mg/L,總堿度也將繼續降低至180 mg/L以下。因此,為提高循環冷卻水的濃縮倍數,水中硬度和堿度應進行充分去除。

2.7.2 提升實際生產中的安全性

以往針對循環冷卻系統的實際運行情況模擬研究[22]中發現,當濃縮倍數接近設計值時,循環冷卻系統已發生輕微結垢現象。因此,實際生產中,一方面,當循環冷卻水達到臨界濃縮倍數時,結垢的發生概率將大幅度提高;另一方面,當提高濃縮倍數后,循環冷卻水的處理、蒸發、濃縮過程需進行高精度控制,現場操作也需進行精細化管控。盡可能降低循環冷卻水中硬度和堿度含量,預留相應的濃縮倍數安全余量值可最大程度上緩解設備運行和現場管理的復雜程度。

2.7.3 降低生產應用的總體成本

將濃縮倍數由4~5倍提高到8~10倍,補充水量和廢水量可分別減少11.2%和56%[21],此時軟化藥劑投加量和pH回調用酸量需分別提高100%和140%;若將濃縮倍數繼續提高至14~16倍,補充水量和廢水量可進一步降低3.6%和36%[21],但軟化藥劑投加量和pH回調用酸量需進一步提高75%和317%,此時補充水處理過程中所增加的成本將高于實際生產過程中所減少的成本。

因此,為實現對循環次數和濃縮倍數的充分提升,確保循環冷卻水系統的安全運行,發揮改良型誘晶軟化技術的最佳處理效能,建議將總硬度和鈣硬度控制在200 mg/L和100 mg/L左右,總堿度也應降低至170 mg/L左右,此時濃縮倍數可維持在8~10倍。

3 結論

(1)LW污水廠尾水中總硬度、鈣硬度和總堿度維持在380、280 mg/L和240 mg/L左右,結垢傾向顯著。若將尾水直接回用補充火電廠循環冷卻水,循環冷卻系統內將發生結垢問題。

(2)改良型誘晶軟化技術可顯著降低污水廠尾水中硬度和堿度含量,進而實現對結垢傾向的有效抑制和消除。當軟化藥劑投加量為120~140 mg/L時,處理出水的總硬度、鈣硬度和總堿度可降低至100、40 mg/L和185 mg/L以下,此時PSI升高至8.80左右,水質結垢傾向已完全消除;在消除結垢傾向的同時,還可對水中的渾濁度、CODCr和總磷含量進行有效控制,其中渾濁度將少量上升至2.0 NTU,CODCr和總磷可實現50%和40%左右的去除。

(3)結合LW污水廠尾水處理并回用補充火電廠循環冷卻水的實際生產用水需求,軟化藥劑投加量宜控制在80 mg/L左右,此時總硬度、鈣硬度和總堿度分別為200、100 mg/L和180 mg/L以下,濃縮倍數可維持在8~10倍;補充水處理經濟成本較為適宜,工藝運行費用可控制在0.2元/m3以內。改良型誘晶軟化工藝產生的結晶顆粒中CaCO3成分占比在98%左右,故可回用至火電廠煙氣脫硫工藝中。