機電產品積木式可靠性評估與外場實時更新方法

傅惠民, 李子昂, 付越帥, 郭建超

(北京航空航天大學 小樣本技術研究中心, 北京 100191)

0 引言

工程上許多大型機電產品具有高可靠度和長壽命的指標要求[1],但是又無法進行整機壽命試驗,結果難以按傳統方法進行可靠性評估。 由于許多機電產品的壽命主要由關鍵子系統決定,任何一個關鍵子系統發生故障,都會導致整機無法正常運行, 所以通常機電產品可視為由各個關鍵子系統組成的串聯系統, 從而可以通過關鍵子系統壽命試驗對其整機可靠性進行評估[2]。 目前,工程實際中對機電產品關鍵子系統一般均要求開展可靠性鑒定試驗,以驗證產品的可靠性指標是否達到規定值[3],且采用較多的鑒定試驗方案是定時截尾試驗。 這種情況通常要求關鍵子系統在可靠性鑒定試驗中是無失效的, 失效則判定為不合格。 然而傳統的由子系統壽命試驗數據評估串聯系統可靠性的LM 和MML 等方法又不適用于無失效數據情況。

為此,本文在文獻[4]的基礎上,提出一種機電產品積木式可靠性評估與外場實時更新方法。 該方法能夠根據機電產品的關鍵子系統壽命試驗數據對整機可靠性進行評估,給出整機高置信度、 高可靠度的可靠壽命單側置信下限, 從而解決了大型機電產品無法進行整機壽命試驗時的可靠性評估難題,為其外場使用提供了科學依據。并且還可以進一步根據該機電產品大量的外場服役壽命數據對上述出廠時的可靠性評估結果進行實時更新, 增大了信息量,從而顯著提高整機可靠性評估的精度。

1 機電產品可靠性串聯模型

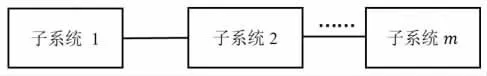

對于一般情況, 可設某機電產品由m 個完全不相同且相互獨立的關鍵子系統串聯構成, 圖1 給出一般機電產品的串聯模型。

圖1 一般機電產品串聯模型

對于上述機電產品串聯模型中包含若干個完全相同且相互獨立的子系統(如飛機的兩個機翼)情況,首先可將它們看成一個關鍵子系統,并按文獻[5]中1.2.1 節方法計算其可靠度單側置信下限,然后再采用本文方法處理。

對于無法進行整機壽命試驗的大型機電產品, 通常要求對其關鍵子系統開展可靠性鑒定試驗, 下面針對工程中采用較多的定時截尾試驗, 分別給出電子產品和一般機電產品的積木式可靠性評估與外場實時更新方法。

2 電子產品積木式可靠性評估方法

設某電子產品由m 個完全不相同且相互獨立的子系統串聯而成, 第i 個子系統的壽命t 遵循失效率為λi的指數分布,其可靠度函數為

因此,該電子產品整機的可靠度函數R(t)為

由此可見, 該電子產品整機的壽命同樣遵循指數分布,其失效率為

對于電子產品串聯模型中包括完全相同且相互獨立的子系統的情況, 則可將完全相同且相互獨立的子系統看成一個關鍵子系統 (若完全相同且相互獨立的子系統有m*個,每個子系統失效率為λ*,則它們組成的關鍵子系統失效率為m*λ*)進行處理。

2.1 整機失效率評估

設在可靠性鑒定試驗中, 各個子系統的總試驗時間均為T0, 且在規定的時間T0內所有子系統的試樣均未失效, 則該電子產品整機置信水平為γ 的失效率λ 的單側置信上限為

證明如下:設(Ti,ri)為第i 個關鍵子系統無替換定數截尾壽命試驗數據, 其中Ti為子系統i 所有試樣的總試驗時間,ri為其發生失效的試樣數,且ri=1,則有

式中: χ2(2)是自由度為2 的χ2分布。 式(5)既可以看作隨機變量Ti的分布[6],也可以看成失效率λi的置信分布[7]。由χ2分布的可加性得到下式

當可靠性鑒定試驗采用定時截尾試驗時, 設各個子系統的總試驗時間均為T0,且在規定的時間T0內所有子系統的試樣均未失效。 若繼續試驗,直到各子系統試樣出現一個失效時停止試驗, 此時得到定數截尾試驗數據(Ti,1),無失效數據的總試驗時間T0滿足T0≤Ti, i=1,2,…,m,即

因此由式(7)可知

式(4)證畢!

2.2 整機平均壽命評估

由式(4)可知,該電子產品整機置信水平為γ 的平均壽命θ=1/λ 的單側置信下限為

2.3 整機可靠壽命預測

由式(4)可知,該電子產品整機置信水平為γ、可靠度為R 的可靠壽命tR=-lnR/λ 的單側置信下限為

2.4 整機可靠度評估

由式(4)可知,該電子產品整機在給定時間t 處置信水平為γ 的可靠度R=e-λt的單側置信下限為

3 電子產品可靠性外場實時更新方法

對于無法進行整機壽命試驗的電子產品, 其可靠性只能在出廠前由關鍵子系統的壽命試驗數據評估得到。隨著該電子產品在外場的使用, 積累了大量的整機實際使用壽命數據。 這些整機服役壽命數據比出廠前的子系統試驗數據更加真實可信也更能反映整機的可靠性水平,因此必須充分利用這些真實的整機服役壽命數據,對電子產品出廠前評估的可靠性進行實時更新, 從而有效提高產品可靠性評估精度。

3.1 整機置信度更新

式中:g(λ)為整機失效率λ 的置信分布,根據式(4)和式(5)可知,g(λ)由下式給出

令x=2(Τ0+Τ)λ,并將式(15)代入式(14)得

由于式(16)中被積函數是自由度為2(m+r)的χ2分布概率密度函數,所以

已經由γ 更新為γ′。

3.2 整機失效率更新

3.3 整機平均壽命更新

由式(20)可知,其整機置信水平為γ 的平均壽命單側置信下限由更新為,即有

3.4 整機可靠壽命更新

根據式(20)可知,整機置信水平為γ,可靠度為R 的可靠壽命單側置信下限由更新為,即有

3.5 整機可靠度更新

同樣, 該電子產品整機置信水平為γ 的可靠度為R的單側置信下限由更新為,即有

4 機電產品積木式可靠性評估與外場實時更新方法

設某機電產品由m 個完全不相同且相互獨立的關鍵子系統串聯而成, 各個關鍵子系統的壽命t 均遵循形狀參數為α0(已知)的兩參數Weibull 分布,其可靠度函數分別為

式中:βi為第i 個子系統的特征壽命,形狀參數α0可以通過以往試驗數據或經驗獲得。例如,美國波音公司給出鋁合金結構α0=4;鈦合金結構α0=3;鋼結構α0=2.2。 令y=tα0,λi=,則將式(24)變換為

即隨機變量y 服從失效率為λi的指數分布。 因此,上面第2和3 兩節的方法均可用于一般的機電產品, 成為機電產品的積木式可靠性評估與外場實時更新方法。對于機電產品串聯模型中包含若干個完全相同且相互獨立的子系統的情況,也同樣將它們看成一個關鍵子系統進行處理。

4.1 機電產品積木式可靠性評估方法

設在可靠性鑒定試驗中, 第i 個子系統的試樣廣義總試驗時間為T0=,所有試樣均未失效,且各子系統廣義總試驗時間T0相同,則由式(12)可知,該機電產品整機置信水平為γ, 可靠度為R 的可靠壽命單側置信下限為

同樣,由式(13)可知,該機電產品整機在給定時間t處置信水平為γ 的可靠度單側置信下限為

4.2 機電產品可靠性外場實時更新方法

同樣,根據式(23)可知,該機電產品整機在給定時間t 處置信水平為γ 的可靠度R 的單側置信下限由更新為,即有

5 仿真算例

設某大型機電產品由兩個完全不相同且相互獨立的關鍵子系統串聯組成, 各子系統的壽命均服從形狀參數為α0=2.2 的兩參數Weibull 分布,其特征壽命分別為β1=8.76×105h 和β2=9.20×105h。 則該機電產品整機在可靠度R=0.99 處的可靠壽命真值tR=80896h。

5.1 由子系統壽命試驗數據評估整機可靠壽命

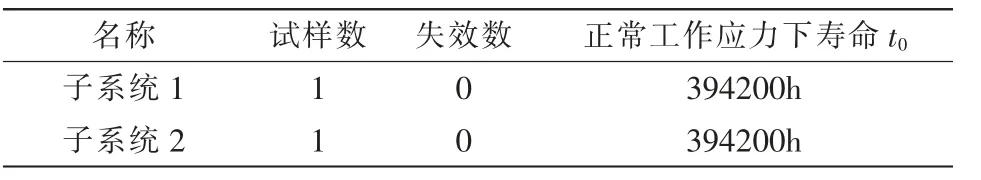

首先,對兩個子系統的壽命母體進行隨機抽樣,仿真生成各個子系統的一個壽命試驗數據 (工程實際中通常可由加速壽命試驗和加速因子獲得),如表1 所示。 然后根據式(26)可以求得該機電產品整機置信水平γ=0.7、可靠度R=0.99 的可靠壽命單側置信下限為

表1 某大型機電產品子系統仿真壽命數據

從上述計算結果可以看到,對于無法進行整機壽命試驗的大型機電產品,本文方法能夠根據其子系統的壽命試驗數據直接評估得到整機可靠壽命單側置信下限,從而為機電產品的外場服役或領先使用提供了科學依據。

5.2 由外場服役壽命數據實時更新整機可靠壽命

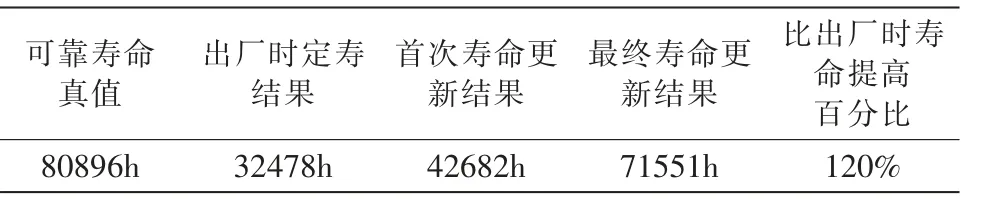

設有200 臺該型機電產品在外場服役到其可靠壽命單側置信下限=32478h 均未失效(仿真生成),相應獲得該機電產品的200 個無失效壽命數據ti=32478h,i=1,2,…,200。結合這批數據即可根據式(28)方便有效地將機電產品整機置信水平γ=0.7、可靠度R=0.99 的可靠壽命單側置信下限由原來的更新至

類似地, 若200 臺該型機電產品繼續使用至42682h仍均未失效, 則可根據相同方法將整機可靠壽命單側置信下限更新至49286h。 如此循環往復, 最終可將整機可靠壽命單側置信下限更新至71551h,與出廠前確定的可靠壽命單側置信下限相比,可靠壽命提高了120%,更加接近可靠壽命真值tR=80896h。

上述計算結果匯總于表2。 由此可見,本文的可靠性外場實時更新方法能夠持續利用外場服役壽命數據,對機電產品出廠前評估的可靠壽命進行實時更新, 從而提高整機可靠壽命評估精度。

表2 某大型機電產品可靠壽命外場實時更新結果

6 結論

建立了一種機電產品積木式可靠性評估方法, 能夠根據關鍵子系統的壽命試驗數據進行整機可靠性評估,給出其高置信度、 高可靠度的可靠壽命單側置信下限。從而解決了大型機電產品無法進行整機壽命試驗時的可靠性評估難題,為其外場使用提供了科學依據。

建立了一種機電產品可靠性外場實時更新方法,能夠開發利用大量的整機外場服役壽命數據, 對出廠時評估的可靠性進行實時更新,增大了信息量,從而顯著提高整機可靠性評估精度。

針對指數分布和Weibull 分布情況,給出了其整機高置信度的失效率單側置信上限和平均壽命、可靠壽命、可靠度的單側置信下限的評估和更新公式。