搖枕鑄鋼件機器人自動化打磨系統研究與應用

郝慧慧, 張 鵬, 馬 寧, 前里舸爾, 高培軍, 張校鋮

(特種車輛設計制造集成技術全國重點實驗室, 內蒙古 包頭 014032)

0 引言

大型鑄鋼件搖枕是鐵路車輛主要產品, 是鐵路車輛轉向架的重要組成部分,公司擁有搖枕產品十余種,其中轉K6 型搖枕是目前生產批量最大的國鐵貨車轉向架用鑄鋼零部件。由于鑄造產品的特殊性,在產品交檢前必須對澆冒口余根、毛刺、型芯披縫等缺陷進行打磨清理,目前市場上針對搖枕這類大型鑄鋼件的自動化清理打磨設備還沒有成熟的應用案例, 還停留在方案設計或工藝研究階段[1-2],針對搖枕、側架鑄鋼件的自動化打磨設備沒有實現工程化應用, 更多的是針對鑄鐵及小型鑄鋼件的自動化打磨設備[3-10]。 當前,對搖枕的打磨主要是采用人工清理方式,工人是直接操作切割槍、電弧氣刨機等工具進行清理打磨,且打磨過程需要借助吊車進行翻面、轉運。

人工對搖枕這類大型鑄鋼件進行清理打磨存在極大地安全隱患,操作工人勞動強度高,打磨效率低,氣刨、打磨產生的火花、弧光、煙霧、粉塵及噪音大,對操作工人的身心健康有很大影響,煙霧、粉塵彌漫于車間環境中,作業環境非常惡劣,企業面臨招工難、生產效率低、產品質量一致性差等問題。 所以設計并研制一套機器人自動化打磨設備,“以機代人”進行搖枕鑄鋼件的切割打磨,將工人從惡劣的工作環境中解放出來, 有效提高打磨工序本質安全度,降低職業病危害,具有重要現實意義。 本文以鐵路車輛轉K6 搖枕為對象,設計了集“自動上下料、智能識別、自動打磨、快速換刀、安全防護”于一體的機器人自動化打磨方案, 提出了高剛性切割打磨一體化集成清理方法,研發了機器人自動化打磨成套裝備,實現了搖枕產品全序自動化打磨, 解決了大型鑄件打磨存在的勞動強度高、灰塵和噪聲大、安全系數低等問題。

1 鑄件打磨部位分析

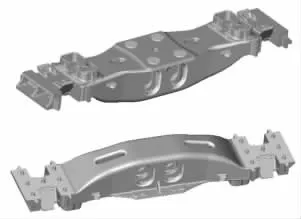

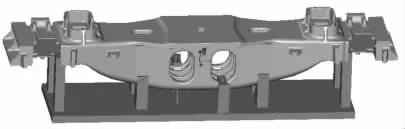

打磨對象是轉K6 搖枕, 材質是B+級鋼(ZG25Mn-CrNi),外形尺寸為2429mm×504.6mm×430mm,單件重量約685kg,本體硬度137~228 HBW,熱處理前硬度是150~170HBW。 搖枕是在熱處理前拋丸后進行打磨,主要變形位置相對心盤面兩側端頭翹曲,變形量≤±3mm。 主要打磨位置包括心盤冒口、分型面披縫、拉桿孔及周圍、旁承盒頂面、八字面冒口余根等9 項區域,如圖1 所示。

圖1 搖枕三維模型圖

2 難點分析及解決辦法

2.1 磨具壽命效率問題

鑄鋼件熱處理前粘性較大, 打磨過程中易粘附磨具, 影響磨具壽命及打磨效率, 且粗糙和含硬質點分布不均的鑄件表面會導致打磨工具受力不均勻, 也對打磨系統造成較大的沖擊和振動,從而造成磨削質量降低、工具和機器人損壞等問題。

針對打磨過程刀具易被粘附的問題,采用了風冷+水冷兩種方式對磨具進行降溫,可有效提高磨具壽命,防止鑄件粘附磨具。針對打磨過程沖擊振動大的問題,采用了高剛性的切磨一體機器人,剛性值約6.2N/μm,遠高于傳統六關節機器人的剛性值。

2.2 外形尺寸檢測問題

大型鑄鋼件變形量大,變形無規律,與鑄鐵件和小型鑄鋼件相比不易實現自動化打磨。

針對中大件普遍存在的誤差量問題采用了激光檢測系統,實現誤差的修正,達到精確打磨效果。 誤差檢測技術可以實現一次選擇始終利用的效果。

2.3 設備精度保持問題

打磨現場存在金屬粉塵、鋼屑、火光以及噪聲等有害物質,易對周圍環境造成污染,對操作人員身心健康造成損害,對打磨設備精度造成影響。

采取了封閉式防護房+排屑機+除塵器+設備鈑金的方式,可有效解決工作環境惡劣的問題。防護房具備隔火降噪功能,可有效阻隔火花及噪聲,打磨過程產生的粉塵可通過除塵器及時過濾排除, 打磨產生的大部分鋼屑也可通過排屑機及時排出, 同時需要人工定期清掃防護房內部飛濺的鋼屑,打磨機器人采用鈑金實現防護,物流滑臺采用風琴式鈑金機構實現防護。

3 方案設計

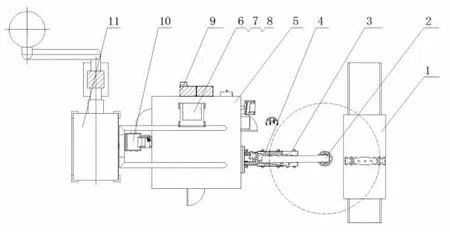

在分析鑄件屬性及打磨難點, 并進行實際打磨試驗的基礎上,設計了搖枕鑄鋼件機器人自動化打磨方案。由于搖枕外形尺寸大、重量重,所以采用工件固定、機器人抓持刀具移動的打磨方式進行打磨。 該方案主要由打磨機器人、打磨主軸、刀具、激光檢測系統、零件工裝夾具系統、物料輸送系統、外圍安全防護房、懸臂吊和電控系統等組成。 具體布局如圖2 所示。

圖2 搖枕機器人自動化打磨方案

具體工藝流程是: 待打磨鑄件由人工完成澆冒口切割后, 通過物料轉運臺車轉運至單臂吊作業范圍內的上料工位, 由人工使用單臂吊從上料工位將鑄件吊運至打磨單元的物流滑臺系統上,操作人員按下設備啟動按鈕,設備通電工作,防護房的安全卷簾門抬起打開,鑄件經物流滑臺系統輸送至防護房內的打磨機器人打磨工位,防護房的安全卷簾門下降關閉, 機器人在控制系統的控制下具有自身刀頭切換功能, 配合物流滑臺系統的旋轉和移動,進行鑄件的完全自動化打磨,打磨完成后,鑄件再通過物流滑臺系統輸送至防護房外, 人工操作單臂吊進行下料,將鑄件卸在下料區域,人工再操作單臂吊完成下一個鑄件的上料,依次循環運行。

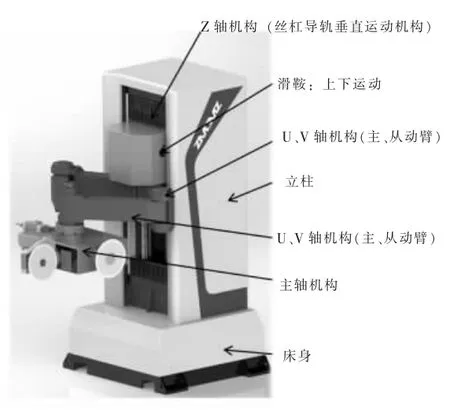

3.1 打磨機器人的設計

本高剛度打磨切割(多刀庫)通用機器人主體為板焊結構,質量輕剛性好。打磨切割機器人主要部件有:床身、立柱、滑鞍、從動臂與主動臂、主軸等。機器人整體運動采用數控伺服系統控制,運動及加工精度高。主軸采用交流伺服控制直聯旋轉運動,運動特性好,如圖3 所示。

圖3 打磨機器人示意圖

3.2 打磨工具的選擇

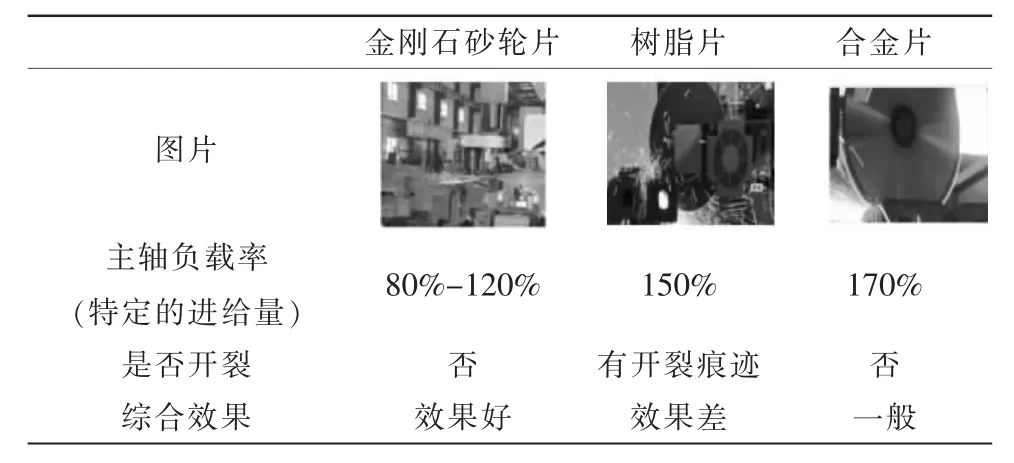

轉K6 搖枕主要材質是B+級鋼, 含硅、錳, 屬于高硬度材質,打磨過程易磨損刀片。針對轉K6 搖枕心盤大冒口的打磨測試,分別選用不同的砂輪片:金剛石砂輪片、 樹脂片、合金片進行了搖枕的打磨測試。 測試數據對比分析如表1 所示。

表1 轉K6 搖枕打磨測試數據

通過對轉K6 搖枕鑄鋼件打磨測試數據進行對比分析, 認為用金剛石砂輪片打磨高硬度材質的轉K6 搖枕較大冒口的效果最好。

3.3 夾緊定位工裝的設計

夾緊定位工裝主要用于固定搖枕鑄件,使其安全、平穩、準確地固定在打磨工作臺上。該夾緊定位工裝主要由基座、定位柱、仿形輔助支撐、壓板立柱、壓板活動機構、螺桿等組成,如圖4 所示。

圖4 搖枕夾緊狀態圖

4 結束語

本文以鐵路貨車轉K6 搖枕為例,通過分析搖枕鑄件毛坯打磨部位,調研鑄造行業鑄件清理打磨現狀,針對自動化打磨難點提出了解決措施,設計了機器人自動化打磨方案,開展了打磨試驗,研制并應用了自動化打磨設備,實現了搖枕鑄件全序自動化打磨, 相對于人工打磨方式,工人的勞動強度大大減輕,企業安全系數大大提高,封閉式防護房和除塵系統組合配置,減少噪音、粉塵及火花對操作人員的危害,改善了作業環境,實現了“機器換人”。