打印機支架注塑模具設計

呂 力, 王云鋒

(1.江蘇電子信息職業學院, 江蘇 淮安 223003; 2.雁棲湖基礎制造技術研究院(北京)有限公司, 北京 101408)

0 引言

隨著社會技術的發展人們對產品生產的輕量化、底成本、高集成度等方面提出了更高的要求。 由于ABS 塑料具有較高的機械強度和耐沖擊性, 尤其是剛性好、彎曲強度高等特點,廣泛用于電器產品。

1 打印機支架主要殼體部分整體結構

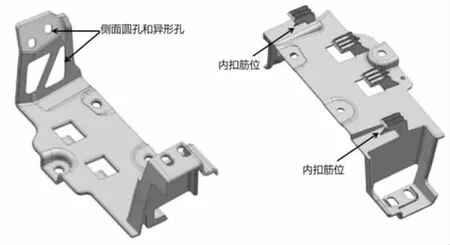

塑件外形最大尺寸約為:231mm×104mm×95mm。打印機支架塑件采用ABS 工程塑料,收縮率為0.5%。 為了滿足結構強度的要求,在塑件上設置了加強筋,如圖1 所示。

圖1 塑件結構

2 模具結構設計

2.1 模具分型面設計

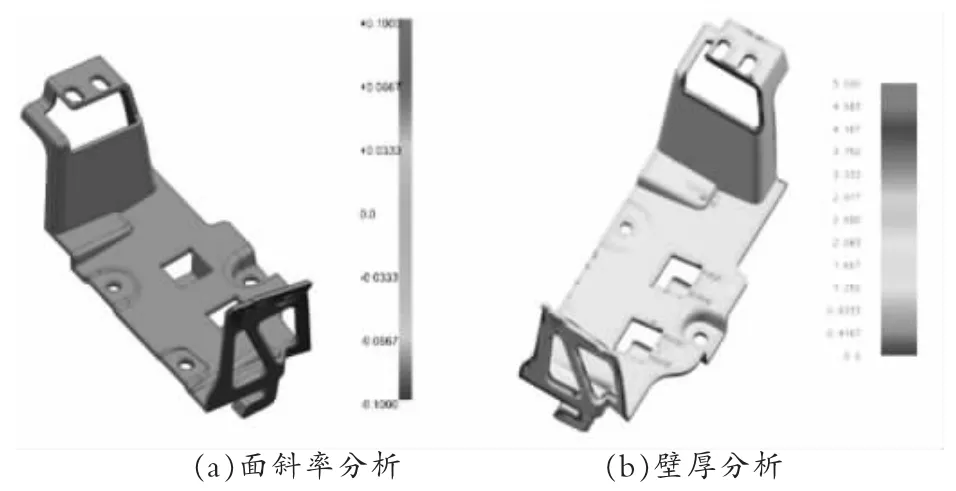

為了簡化模具結構, 以筋位的方向確定模具產品出模方向。 模具設計前,通過UG 軟件對塑件進行分模驗證分析,其面斜率分析結果如圖2(a)所示,壁厚分析結果如圖2(b)所示。 根據分析結果,對塑件進行結構優化,減少塑件注塑過程中的翹曲變形以及產品外觀缺陷[1]。

圖2 塑件分析

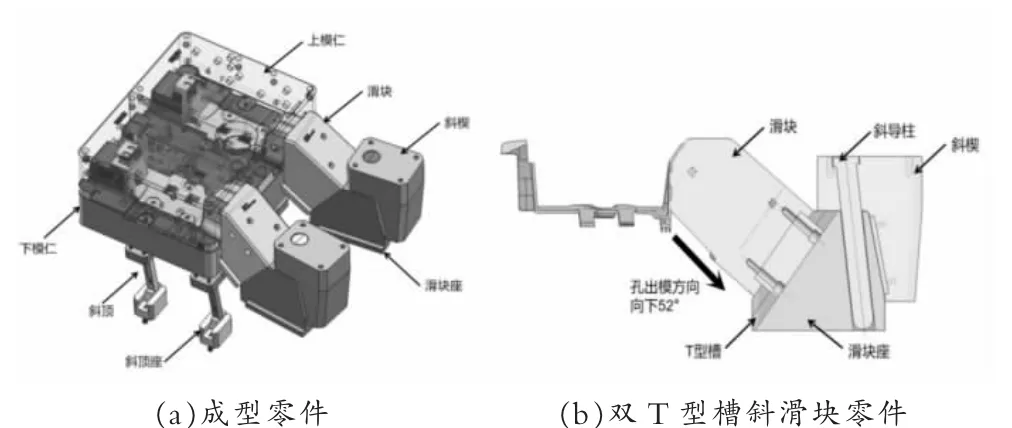

2.2 模具成型零件設計

模具成型零件一般由上模仁、下模仁、滑塊和其他成型零件組成, 塑件背面內扣的筋位, 需要做斜頂才能出模,如圖3(a)所示。 塑件表面有異形孔和螺釘安裝孔,為了防止塑件粘前模,將結構分到后模去。塑件側面的異形孔需要滑塊,因側面孔的出模方向不是水平,而是成向下52°方向是出模方向, 所以使用雙T 型槽斜滑塊結構,實現52°方向脫模,如圖3(b)所示。

圖3 塑件成型結構示意

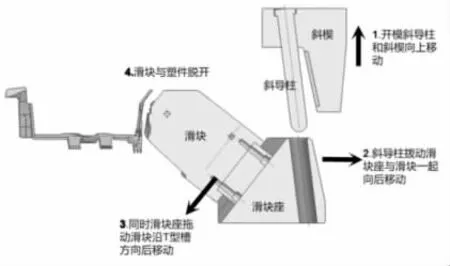

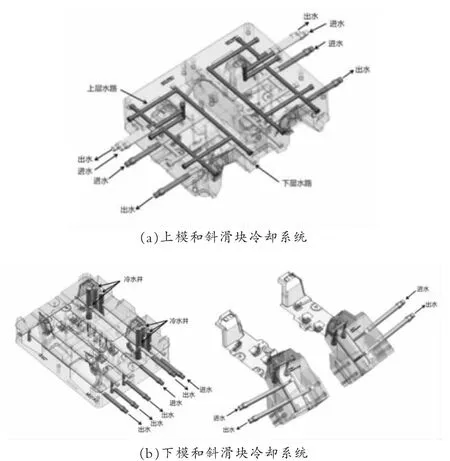

2.3 模具抽芯結構設計

滑塊安裝在下模, 與上下模仁配合形成塑件成型的型腔。一次注塑周期完成后,后模側在注塑機的動模板帶動下,模具后模向后運動,滑塊座在斜導柱撥動的作用下向后移動,滑塊在滑塊座的拖動的作用下,沿著T 型槽方向向下移動,完成抽芯動作[2],如圖4 所示。

圖4 滑塊工作原理

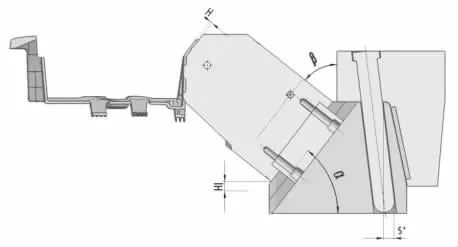

抽芯機構退位行程的計算, 為了使成品倒勾退出H的距離, 滑塊需向下運動H1 距離,H1 大小β 與角度有關;為了使滑塊入子向下運動H1 距離,滑塊本體需向后運動一定的S1 距離,S1 大小與α 角有關。 再根據S1 去確定滑塊的退位行程S',為了保證退位行程安全加上2~5mm,S'=S1+(2~5)mm,如圖5 所示。

圖5 滑塊行程示意圖

為了保證塑件順利脫模,滑塊退位行程H 取10mm,β 的角度為塑件的出模角度為52°,通過三角函數公式計算出H1 高度,如圖6(a)所示。為了減小S1 退位的行程T型槽α 角度取52°。 通過三角函數公式計算得到S1 的退位行程為8mm,如圖6(b)所示。 為了保證安全增加5mm安全距離,最后S'=S1+5 總退位行程為13mm。

圖6 滑塊行程計算示意圖

2.4 澆注系統設計

本塑件需要大批量生產, 本套模具采用了熱流道轉冷流道的澆注系統。 熱流道與傳統冷流道進澆方式比較起來,熱流道可以提高產品的質量、方便調整注塑成型條件及節省塑料和人工達到節能環保目的。 因塑件外觀不允許進膠痕跡,同時為了滿足自動化生產,塑件的進膠方式采用了牛角澆口進膠[3]。 如圖7 所示。

圖7 澆注系統示意圖

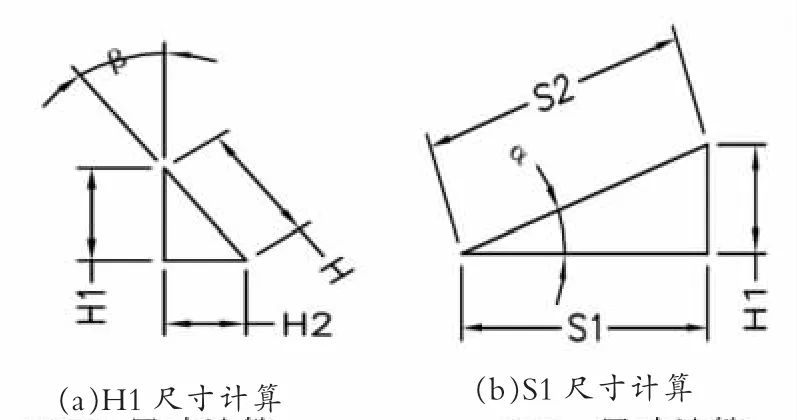

2.5 頂出系統設計

模具頂出系統是將塑件及澆注系統凝料,從模具中安全無損壞地頂出模具。 塑件脫模時不允許出現變形和斷裂缺陷。頂出的位置不但應作用在包緊力大的地方,還應作用在塑件剛性和強度大的地方。本模具的推出采用圓形推桿頂出。設置推桿時避開冷卻水管,在塑件底面均勻布置,如圖8(a)所示。 因塑件底面有內扣的筋位設計了斜頂桿, 斜頂完成塑件內扣出模同時,也輔助了塑件的頂出,如圖8(b)所示。

圖8 頂出示意圖

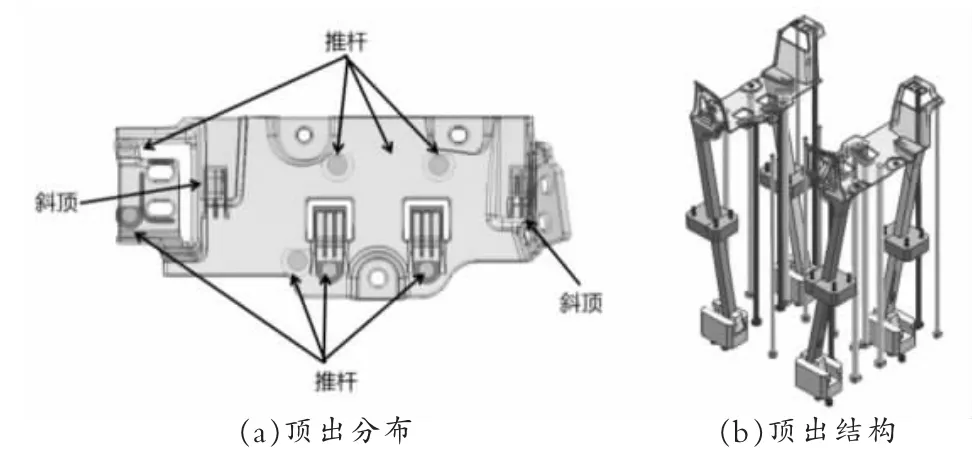

3 冷卻系統設計

模具采用冷卻循環水冷卻, 為了提高散熱效率上模采用直徑為8mm 雙層冷卻水路,如圖9(a)所示。下模、斜滑塊采用8mm 環形冷卻水路, 因塑件高度較高增加了冷水井冷卻,冷水井中間用隔水擋片隔升,冷卻水從一端進入,受中間隔水擋片阻擋,先流向冷水井高處再由高向下流動到水道另一端,再進入下個冷卻水道,反復循環冷卻[4],如圖9(b)所示。

圖9 冷卻系統示意

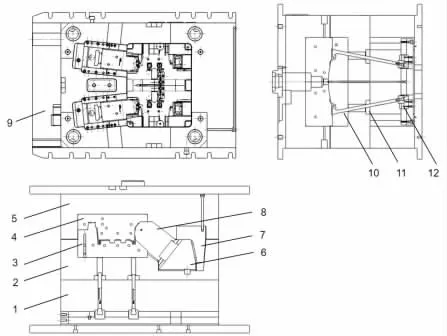

4 模具整體結構圖和工作原理

模具在注塑后前后模分開時, 滑塊在導柱的撥動作用下運動,滑塊沿著滑塊座本體上的T 型槽滑動,而上下模限制了滑塊入子必須沿著一定方向運動 (側面孔脫模方向),從而脫出塑件的倒勾。模具開模后,由頂出系統將塑件推出,完成整個模具一次注塑周期,如圖10 所示。

圖10 模具總裝示意

5 結論

根據打印機支架塑件結構特點, 設計了一種T 型槽斜滑塊兩板式注塑模具。滑塊在滑塊座的拖動的作用下,沿著T 型槽方向向下移動完成抽芯動作, 使塑件側面異性孔順利脫模。采用T 型槽斜滑塊結構簡化了模具結構,控制了模具尺寸。