機器視覺技術在傳動箱自動化裝配中的應用

張 磊, 馬 濤, 趙 寧, 梁思文, 裴雨霞

(內蒙古第一機械集團股份有限公司 車輛及其傳動系統智能制造國家重點實驗室, 內蒙古 包頭 014030)

0 引言

機器視覺應用于各種工業過程,如材料檢驗、物體識別、模式識別、電子元件分析等,機器視覺定位是指在機器人進行裝配、搬運等工作時,利用視覺系統對一組需裝配的零部件逐個進行識別, 并確定它在空間的位置和方向, 引導機器人準確地抓取所需的零件, 并放到指定位置,完成分類、搬運和裝配任務[1]。本文針對機器人與視覺系統集成進行上下料進行探討,搭建了視覺試驗系統,利用不同的視覺系統配置進行零件外形識別試驗, 通過結果對比明確視覺系統關鍵組件配置。同時,針對典型箱體基于機器視覺的機器人自動上下料系統組成進行了探討,明確了上下料系統組成及各組成部件的功能。

1 機器視覺試驗

1.1 光源選擇

光源是影響機器視覺系統使用效果的重要因素,視覺系統與其它傳感器的工作情況不同, 對光線的依賴性很大,往往需要很好的照明條件,使物體形成的圖像最為清晰、復雜程度最低,進而得到更多的有用信息,消除不必要的陰影、低反差和鏡面反射等不利因素[2]。 一個穩定的、 可靠的機器視覺系統不能僅僅局限于在試驗室條件下應用,而應該在真正的工業制造環境中進行應用,面對不斷變化的環境,對于不同的材料、不同的機器都可以實時獲取到高質量、高對比度的圖像,而選擇合適的光源非常重要[3],因此,有必要對不同的光源進行對比,以選擇合適的光源。

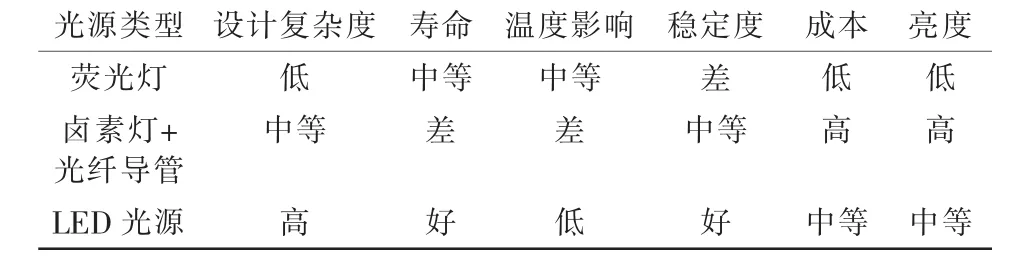

常用的光源有三種類型:熒光燈、鹵素燈+光纖導管、LED 燈源。三種燈源的特性對比如表1 所示,熒光燈指的是日常使用的熒光燈; 鹵素燈+光纖導管由一個鹵素燈泡, 在燈箱中發光, 再由光纖導管將鹵素燈所產生的強光, 轉向被測物進行照明;LED 光源由多個LED 發光二極管組成,以某種特定的形狀對被測物進行照明。

表1 燈源特性對照表

通過表1 可知,LED 光源具有形狀自由、 使用壽命長、響應速度快、成本低等優點,性價比較高,因此,采用LED 光源作為視覺試驗光源。

1.2 相機選擇

目前最常用的工業相機根據所用芯片不同分為CCD與CMOS 兩種[4]。CCD(Charge Coupled Device)相機采用的是CCD 感光芯片的相機,集光電轉換、電荷儲存、電荷轉移、信號讀取為一體,是典型的固體成像器件。 CMOS(Complementary Metal Oxide Semiconductor) 相 機 采 用 的 是CMOS 感光芯片為圖像傳感器的相機,將光敏元陣列、圖像信號放大器、信號讀取電路、數模轉換電路、圖像信號處理器及控制器集成在一塊芯片上, 具有局部像素的編程隨機訪問的優點。 下面從噪聲、耗電量、分辨率、靈敏度、數據處理模式、成本幾個方面對二者進行比較。

在噪聲方面,CCD 的噪聲比CMOS 的噪聲要小;在耗電量方面:CMOS 相機與CCD 相機圖像采集方式不同,CCD 相機需要外加12~18V 電壓, 并且需要更精密的電源線路和耐壓強度,CCD 相機的耗電量約為CMOS 相機的8~10 倍;在分辨率方面,同尺寸的CMOS 相機比CCD相機分辨率低;在數據處理模式方面,CCD 相機是串行方式,CMOS 相機是并行模式;在集成度方面,CMOS 相機集成度明顯高于CCD 相機; 在響應速度方面,CCD 相機取圖速度與幀率均低于CMOS 相機;在成本方面, CMOS 與現有的大規模集成電路生產工藝相同, 可以一次將周邊設施整合到傳感器芯片中, 大大節省了外圍芯片的使用量,而CCD 的數據傳輸方式決定了CCD 相機在傳輸過程中只要其中一個像素傳輸中出現故障, 會導致一整排的數據無法正常傳輸,因此CCD 的成品率比CMOS 困難許多,制造成本相對高很多。 通過對CCD 相機與CMOS 相機主要指標對比, 在滿足使用環境與技術要求的前提下選擇CMOS 相機。

1.3 鏡頭選擇

分辨率、對比度、景深等參數是選擇鏡頭時主要考慮因素,下面對鏡頭分辨率相關指標進行描述,便于選擇合適的鏡頭。

分辨率又稱鑒別率、解像力,指鏡頭清晰分辨被攝景物纖維細節的能力。 分辨率越高,圖像越清晰。 分辨率的單位為“線對/毫米”(1p/mm),光圈越大則分辨率越高。對比度是指圖像中最亮和最暗部分的對比度, 在同樣的分辨率下,對比度高的成像清晰度相對較高。景深是指在景物空間中,位于調焦物平面前后一定距離內的景物,還能夠結成相對清晰的影像, 能結成相對清晰影像的景物間的縱深距離,稱為景深,焦距越小,景深越大,光圈越大,景深越小。最大相對孔徑與光圈系數是指相對孔徑是指該鏡頭的入射光孔直徑(D)與焦距(f0)之比,相對孔徑=D/f0相對孔徑的倒數稱為光圈系數,一般鏡頭的光圈系數是可以調節的, 其最大相對孔徑或光圈系數往往標示在鏡頭上,如果拍攝現場的光線較暗或曝光時間很短,則需要盡量選擇最大相對孔徑較大的鏡頭。

經過綜合考慮, 分別選擇了130 萬分辨率與500 萬分辨率的CCTV 定焦鏡頭做實物成像試驗。

2 視覺試驗結果及討論

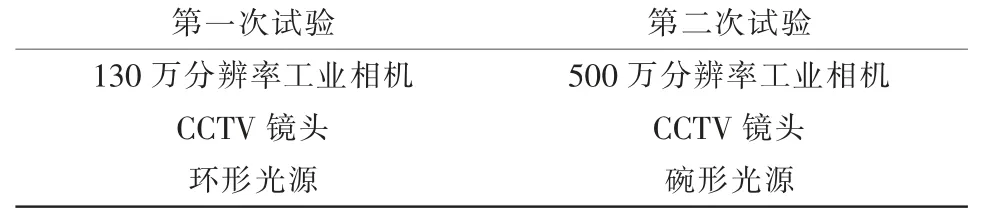

視覺試驗系統由CMOS 相機、CCTV 鏡頭、 光源等硬件設備等組成,完成零件圖像拍攝采集,視覺試驗分兩次進行,第一次確定是否能夠清晰的分辨出輪廓線,第二次試驗通過增加相機分辨率后,確定是否能夠準確判斷出各個特征點的位置坐標。 兩次試驗的硬件配置如表2 所示。

表2 試驗硬件配置表

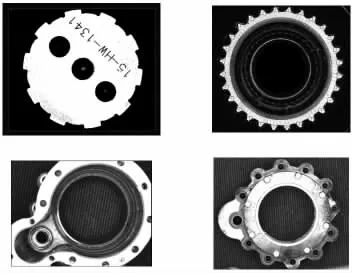

采用130 萬分辨率工業相機、CCTV 鏡頭、 環形光源等硬件對花鍵、零件表面進行圖像采集,硬件組成如圖1所示,試驗結果如圖2 所示。

圖1 視覺系統組成示意圖

圖2 第一次試驗結果圖

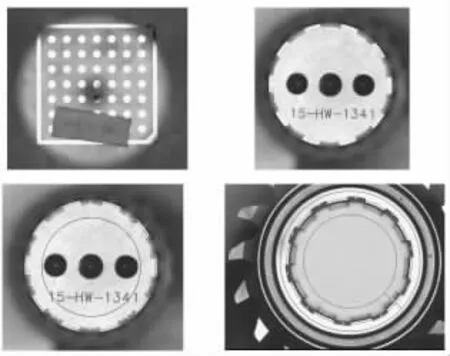

通過第一次試驗結果可知, 視覺試驗系統能夠清晰的分辨出零件輪廓線,在此基礎上進行了第二次試驗,采用500 萬分辨率工業相機、CCTV 鏡頭、碗形光源對花鍵、零件表面進行圖像采集,硬件組成如圖3 所示,區別于第一次試驗, 第二次試驗首先對一個水平面放置的標定板進行標定, 然后將需要定位的零件與標定過的水平面調節成一致,可以清晰的分析出花鍵軸上每一個齒,最后添加定位工具,模擬出一個圓,得到特征點的坐標位置。 試驗效果如圖4 所示。

圖3 視覺系統組成示意圖

圖4 第二次試驗結果圖

通過以上兩次試驗結果可知, 視覺系統能夠清晰的分辨出零件輪廓線,增加相機分辨率后,能夠準確判斷出各個特征點的位置坐標,因此,視覺系統的視覺檢測可以作為輔助手段實現零件裝配時的定位要求, 同時可以對特征進行識別。

3 典型應用

3.1 系統組成

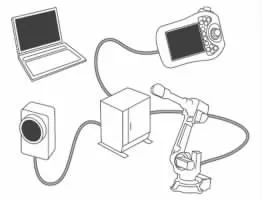

視覺系統與機器人系統集成可以提高機器人的靈活性,針對多品種、小批量的生產模式更為適合,通過視覺引導機器人系統,為機器人做一些輔助的決策,在上料、裝配過程中都會提高效率。 機器人系統與視覺系統集成系統由計算機、攝像頭、示教器、控制柜、機器人等組成。其中,示教器用于將顯示操作過程及簡單的機器人編程,智能攝像頭用于獲取零件外形, 計算機用于機器人與視覺系統集成的程序編制及運行,如圖5 所示。

圖5 視覺系統組成示意圖

工作流程:當零件定位檢測傳感器檢測到零件到達攝像頭的視野中心時,控制系統向照明系統、 攝像頭發出信號,攝像頭開始掃描,掃描完成將信號傳輸至處理器,處理器對圖像進行處理、分析、識別,獲取測量結果或邏輯判斷值,控制器根據結果對機器人發出指令,機器人根據既定的程序進行作業。

3.2 視覺系統應用

系統組成:6 軸KUKA 機器人、視覺系統、光源、控制系統。

實現功能:通過攝像與圖像對比,為機器人的抓取提供反饋與判斷,同時能自動判斷物料位置、特征明顯的品種類別的防錯等, 通過視覺識別結合二維碼識別進行物料信息的獲取, 根據獲取的信息調用相應的工裝夾具和機器人抓取程序,對物料進行抓取、放置。

工作過程:對于箱體類零件,選擇不低于30 萬像素相機,對于軸承座/飛輪殼等回轉類零件,特征較為復雜,選擇不低于130 萬像素相機,根據車間管理系統發出的物料配信息,物流系統通過AGV 將箱體、軸承座、飛輪殼等物料運送至AGV 對接臺處,AGV 對接臺上傳感器接收物料到位信息,并將信號發給控制系統,控制系統發出指令給視覺系統,視覺系統判定物料到位及物料位姿等信息,控制系統在發給機器人信號,調用相應機器人程序,然后機器人抓取物料,放置在工作臺夾具上。對于錐齒輪上料工位,工作流程和上述流程類似,控制系統對機器人、視覺系統、掃碼設備、檢測設備等設備進行統籌控制,使各設備協作完成視覺捕捉、抓取、掃碼、上料、檢測等過程。

4 結束語

隨著自動化技術的廣泛應用, 視覺系統與自動化系統集成應用成為了提高自動作業效率和質量的重要手段,特別是在多品種、小批量的離散制造行業,視覺系統的作用更加顯著,通過對視覺系統的組成進行探索,明確能夠滿足作業現場使用的主要配置,形成了可靠的方案,可以為基于視覺的自動上下料提供參考, 具有一定的可借鑒意義。