燃料電池客車系統集成安全與碰撞防護研究

房永強

(廈門金龍聯合汽車工業有限公司, 福建 廈門 361023)

0 引言

燃料電池汽車是新能源汽車的重要發展方向之一,在國內外已經取得了一定規模的推廣應用[1-2],相關的安全法規和標準也在逐步完善[3],但由于氫能不同于傳統燃料能源的物理特性,還存在著車載用氫的安全問題[4-5]。

本文基于某燃料電池公路客車開發項目, 從整車動力系統集成的安全管理與結構碰撞防護角度出發, 對整車主被動安全進行了相關研究。

1 動力系統集成方案

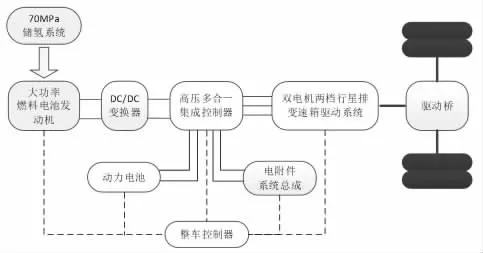

某項目燃料電池客車動力系統集成方案總體架構如圖1 所示, 集成了大功率燃料電池發動機、 高壓儲氫系統,以及動力電池、雙電機兩檔行星排變速驅動系統、多合一集成控制器等關鍵子系統部件。

圖1 燃料電池客車動力系統集成總體架構Fig.1 Overall architecture of fuel cell bus power system integration

其中,動力電源方案采用燃料電池-動力電池混合動力方案, 以彌補燃料電池動態響應速度有限、 過載功率低、不能回收制動電能等問題。 車輛加速、爬坡或高速行駛時,優先燃料電池提供電能,當功率不能夠滿足整車功率需求時,動力電池及時補充,與燃料電池組成混合電源跟隨整車功率需求變化, 通過驅動電機直驅后橋為整車提供動力。在燃料電池功率能夠滿足整車功率需求時,動力電池吸收富余功率進行補電, 車輛減速制動時也能回收制動電能。

燃料電池發動機由燃料電池電堆及其輔助系統構成,輔助系統包括了燃料供應系統、空氣供應系統、熱管理系統、控制系統、安全保障系統[6]。 其中,控制系統負責實時采集和監控燃料電池系統內部電壓、電流、氣壓、流量、溫度等多個變量,根據燃料電池工作狀態對參量進行調節和控制,并與整車控制器進行通信交互,在整車運行工況下保障燃料電池運行在最佳工作狀態。

儲氫系統采用70MPa 高壓IV 型碳纖維儲氫瓶,由塑料內膽纏繞碳纖維增強層形成耐壓氣瓶,與瓶口閥、管路系統、防護框架等配套組件集成為車載儲氫系統。根據續駛里程要求選型140L 的8 瓶組方案,氣瓶組通過框架集中固定,為充分利用安裝空間,氣瓶組采用斜向疊加方式布置,縮小縱向尺寸,更好的適應整車布置。

2 系統集成安全管理

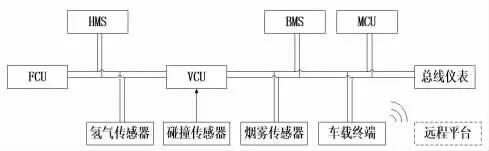

燃料電池客車運行過程中,車輛控制系統會實時監控各系統部件狀態和故障信息,對電壓、電流、溫度、絕緣電阻、煙霧、氫氣、碰撞等與安全相關的重要參數進行綜合檢測,根據故障部件及嚴重程度執行相應的保護措施。 整車動力系統集成主要的安全管理單元由圖2 所示構成。

圖2 燃料電池整車主要的安全管理單元Fig.2 Main safety management units of fuel cell vehicles

參考ASIL 等級的安全目標[7]總體定義,從整車安全行駛考慮進行功能分解, 定義了一種四級分類故障及相應的處理機制:

(1)四級故障:最高級別起火風險故障,整車立即切斷電機扭矩,車速低于5km/h 時切斷所有高壓回路;系統進入鎖止狀態,未重新上電不能復位。

(2)三級故障:次高級別系統嚴重故障,整車限功率直至切斷電機扭矩, 當車速低于5km/h 時根據故障類型切斷相應高壓回路;停車后若故障消除,系統進入扭矩恢復模式。

(3)二級故障:一般性故障,整車維持限功率、限車速的跛行回廠模式。

(4)一級故障:充電/加氫提醒、里程不足、一般性設備故障等儀表提示告警。

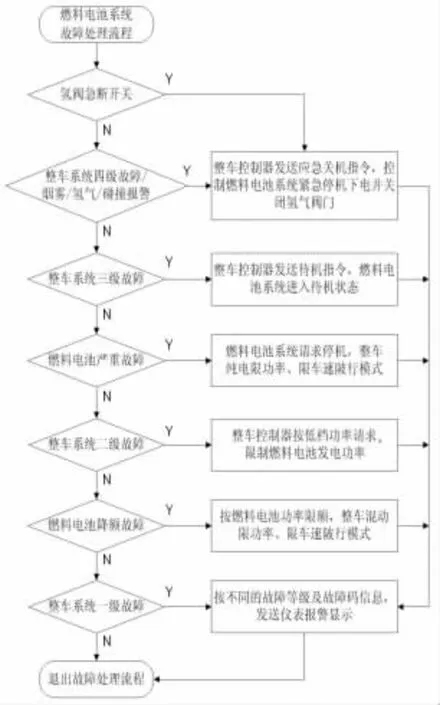

燃料電池系統集成的安全性是燃料電池客車整車安全的重要保障[8]。 在以上整車級故障處理機制基礎上,結合燃料電池系統從輕到重的故障特征, 可進一步制定相應的燃料電池系統故障分級響應策略:

(1)當燃料電池系統內部發生嚴重故障時,燃料電池控制系統向整車控制系統請求停機, 而后整車依靠動力電池輔助電源,可切換為純電行駛狀態下的限功率、限車速跛行模式。

(2)當燃料電池系統內部發生一般性故障,燃料電池還能降額使用時, 整車控制系統可以根據燃料電池功率限額調整能量管理策略,使整車進入燃料電池-動力電池混動狀態下限功率、限車速跛行模式。

(3)燃料電池系統內部發生警告提示故障時,按整車一級故障級別發送儀表提示。

此外,其他系統安全管理單元的主動請求保護,以及煙霧報警、氫氣報警、碰撞報警等安全特征發生時,也應觸發燃料電池系統響應控制或進入停機保護流程, 尤其是當報警達到最嚴重程度時, 需同步控制氫氣瓶閥門關閉,以確保燃料電池、氫系統及整車始終處于安全狀態,主要措施有:

(1)為了保障極端情況下,駕駛員能主動切斷供氫系統保障車輛安全,車輛儀表臺設置“氫閥急斷”控制開關,觸發開關時整車控制器發送應急關機指令, 控制燃料電池系統停機并關閉氫氣閥門。

(2)當煙霧傳感器檢測到煙霧顆粒濃度過高時,觸發煙霧報警,整車控制器發送應急關機指令,控制燃料電池系統緊急停機下電并關閉氫氣閥門。

(3)當氫濃度檢測傳感器檢測到氫氣達到報警濃度時,觸發氫泄漏報警,整車控制器發送應急關機指令,控制燃料電池系統緊急停機下電并關閉氫氣閥門。

(4)當車輛發生碰撞事故,碰撞檢測傳感器觸發報警時,整車控制器發送應急關機指令,控制燃料電池系統緊急停機下電并關閉氫氣閥門。

(5)當動力電池、驅動電機控制器等其他安全部件,發生嚴重過壓、過流、過溫、絕緣過低等整車四級故障時,整車控制器發送應急關機指令, 控制燃料電池系統緊急停機下電并關閉氫氣閥門;發生整車三級故障時,整車控制器發送待機指令,燃料電池系統進入待機狀態;發生整車二級故障時,整車控制器按燃料電池系統中、低檔發電功率發送請求指令,限制燃料電池系統發電功率;發生整車一級故障時,燃料電池系統工作不影響。

綜上, 燃料電池系統相關的故障分級響應處理流程邏輯如圖3 所示。

圖3 基于整車故障分級流程的燃料電池系統安全管理思路Fig.3 A safety management approach for fuel cell systems based on the whole vehicle fault classification process

3 關鍵部位碰撞分析

相比于其他新能源汽車類型,燃料電池車輛增加了燃料電池系統和車載氫系統,這兩個關鍵部件涉及到儲氫、用氫的整車安全,如果在碰撞事故中受到侵入破壞,可能會造成氫氣泄漏引發火災[9],因此重點對兩者安裝部位防護強度進行碰撞仿真分析。

3.1 整車系統布置設計

首先, 對燃料電池客車動力系統進行布置設計和結構安全考慮。 項目原基礎車型平臺側圍骨架、頂蓋骨架及艙立柱均采用封閉環設計,在進行燃料電池整車平臺開發時需提升中段承重能力與碰撞保護能力[10],以適應車載氫系統安裝集成; 后部層疊式骨架也需適應性調整,形成足夠的安裝空間,滿足大功率型燃料電池系統的布置。

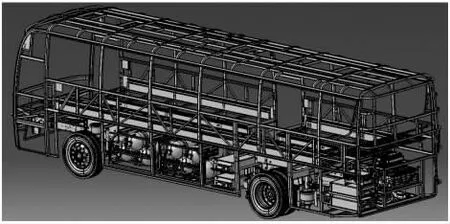

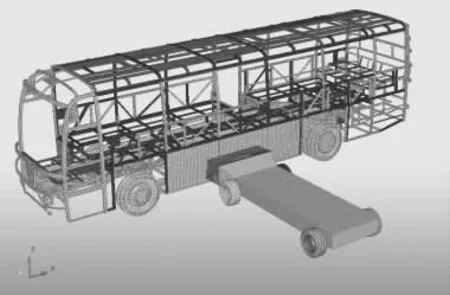

基于以上思路, 對圖1 中整車動力系統進行三維總布置設計,如圖4 所示。

圖4 燃料電池客車動力系統集成布置方案Fig.4 Integrated layout plan for the power system of fuel cell buses

由于燃料電池客車車身較高, 氫氣瓶如果頂置對造型影響較大,并且對車身結構強度要求極高,側翻安全性也有較大風險。考慮到公路客車下部行李艙空間較大,可用來承載氫系統,因此氫氣瓶組集中布置于行李艙中部,避免車輛因前、后碰撞受到擠壓。氫氣瓶艙兩側設計有防護裝置,從側面加強氫氣瓶的結構安全,側面碰撞防護在后續章節進行仿真分析。考慮到涉氫安全性,中部艙體還需進行氫氣逸散及排放的特殊設計,包括:①艙體立面及頂部采用無縫、無孔設計,避免縫隙及孔洞出現;②頂部中間位置跑道梁取消檢修面板,改至車內地板檢修口,防止氫氣進入跑道梁內積聚,產生危險;同時,艙頂部采用斜面設計,將氫氣引流至車身邊緣排出;③艙門高處增加格柵,保證艙體內氣流流動,有利于艙內空氣流暢;④氫系統排空口、泄放口均通過管路引至車頂排放,確保排出的氫氣不在艙內停留;⑤由于燃料電池系統布置于后艙,氫氣管路通過跑道梁引至車尾部,內部對高壓線束、低壓線束及管路采用分離布置設計,保持安全距離。

車輛后部高壓設備艙, 主要布置燃料電池發動機、多合一集成控制器、動力電池等部件。其中,多合一集成控制器布置于右側,冷卻及進排氣放置于車輛左側,燃料電池發動機布置于中間位置,離地高度達530mm;燃料電池電堆集成于本體框架內,與車架尾橫梁構成雙重防護,保證燃料電池電堆不易受外部碰撞。 動力電池箱采用中2 后2方式布置于車輛中部和后部空間,動力電池組側面設計有防護裝置,離地高度達400mm,滿足車輛涉水深度要求。

3.2 側面碰撞仿真

對燃料電池客車中部氫氣瓶組安裝部位的碰撞防護進行仿真分析。試驗時,移動壁障對車輛最薄弱位置進行撞擊,并同步分析碰撞對氫氣瓶組的影響。

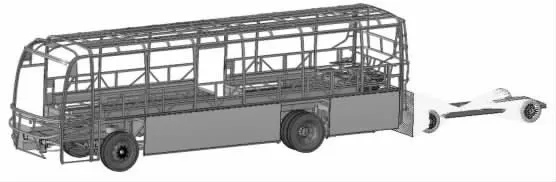

首先,將整車三維CAD 模型導出的STEP 格式文件,導入到HyperMesh 中建立整車有限元CAE 模型, 在建模過程中,有限元模型進行相應合理簡化[11],如圖5 所示。定義移動臺車、 碰撞裝置為剛性的鋼制結構, 碰撞速度為(50±2)km/h,移動臺車和碰撞裝置總質量為(1100±20)kg。

圖5 側面碰撞有限元分析模型Fig.5 Finite element analysis model for side impact

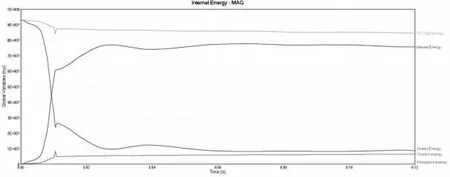

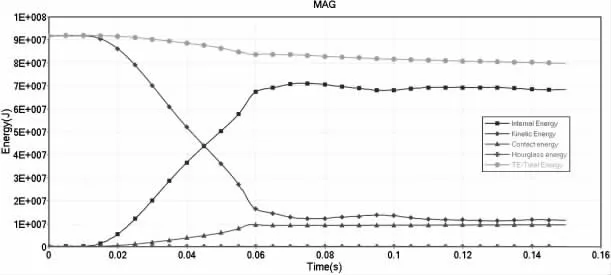

側面碰撞過程的能量曲線仿真結果如圖6 所示。 從圖中可知,撞擊過程分為撞擊和回彈兩個階段,從開始時刻到0.04s 是撞擊階段,之后是回彈過程。 整個過程中系統動能逐漸轉換為材料變形的內能,到終止時間0.12s 最大能量損耗比值為-7.4%,質量增加比例為3.2%,能量損耗結果和質量增加比例都處于正常范圍。

圖6 側面碰撞能量曲線仿真結果Fig.6 Simulation results of side impact energy curve

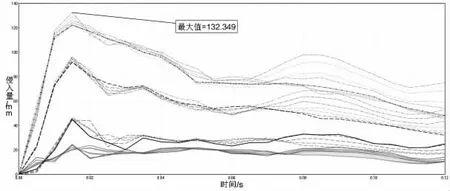

側艙門上分布的各處測量點侵入距離仿真結果如圖7 所示。最大侵入量為132.349mm,未碰及氫氣瓶組,氫氣瓶處于安全位置,骨架設計的側面強度可靠。

圖7 側艙門測量點侵入量Fig.7 Side hatch measurement point intrusion volume

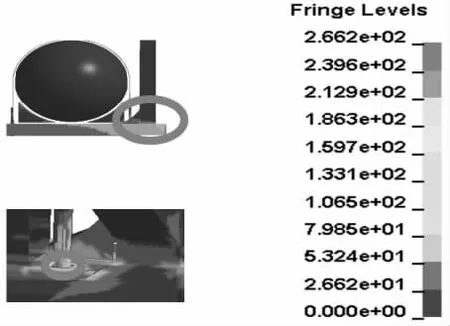

氫氣瓶組及安裝支架應力分布如圖8 所示, 結果顯示氫氣瓶支架最大應力值為266.2MPa, 低于材料的屈服強度345MPa,固定結構強度滿足設計要求。

圖8 氫氣瓶組支架應力分布Fig.8 Stress distribution of hydrogen bottle group bracke

3.3 后部碰撞仿真

客車后碰撞時,后圍骨架和車架是主要的受力區域,也是主要的力傳遞路徑,側圍骨架、頂蓋骨架是次要的力傳遞路徑,碰撞力由后圍蒙皮、后圍骨架以及同車架尾端相連的后保險杠、后縱梁、后橫梁依次向車身前段骨架傳遞[12]。 進一步的,設置后部碰撞邊界條件,通過網格劃分、材料設定、質量配重,定義碰撞臺車屬性,建立后部碰撞的CAE 仿真模型,如圖9 所示。

圖9 后部碰撞有限元分析模型Fig.9 Finite element analysis model for rear impact

后部碰撞過程的能量曲線仿真結果如圖10 所示,能量數值沒有發生突變,能量轉換正常,沙漏能與接觸能比值小于5%; 側碰壁障與后圍發生了劇烈的碰撞與摩擦,總能量一部分被接觸摩擦消耗掉了,轉換成了接觸能,總體來說,能量變化在合理的范圍內。

圖10 后部碰撞能量曲線仿真結果Fig.10 Simulation results of rear collision energy curve

同樣,通過軟件分析碰撞歷程,避障小車與車身最大接觸時刻為60ms,此時燃料電池發動機框架沒有受到外部侵入,燃料電池電堆未受到破壞,后尾骨架和防護措施能起到保護效果。

4 結論

本文針對燃料電池客車動力系統集成主被動安全問題,特別是故障安全管理與布置結構防護兩方面進行了研究,提出了基于整車故障處理流程的燃料電池系統安全管理的思路,以及完成了燃料電池整車涉氫結構優化及動力系統的布置設計,相關的思路和措施能有益于提高燃料電池客車系統功能與結構安全,保障車輛的安全使用。