某航空發(fā)動(dòng)機(jī)高硬度薄壁異形環(huán)形件加工技術(shù)

賴道輝,丁博,劉軍,薛刊,甘國(guó)榮

1. 廣西科技師范學(xué)院職業(yè)技術(shù)教育學(xué)院 廣西來賓 546199 2. 中國(guó)航發(fā)沈陽黎明航空發(fā)動(dòng)機(jī)有限責(zé)任公司 遼寧沈陽 110042

1 序言

近年來,隨著航空發(fā)動(dòng)機(jī)的設(shè)計(jì)結(jié)構(gòu)及性能的不斷改進(jìn)和提升,環(huán)形結(jié)構(gòu)類的機(jī)匣零件作為航空發(fā)動(dòng)機(jī)重要的組成部分,其制造材料和結(jié)構(gòu)也發(fā)生了很大的改變,結(jié)構(gòu)設(shè)計(jì)也越來越先進(jìn)。環(huán)形零件一般是一個(gè)圓柱形或圓錐形薄壁筒體,具有壁厚薄、直徑大、剛度差、尺寸精度高以及強(qiáng)度高等特征,加工時(shí)從毛坯到零件加工完成,材料切除率高達(dá)90%以上[1,2]。這些特點(diǎn)給環(huán)形件加工質(zhì)量和加工效率帶來了巨大的挑戰(zhàn),存在加工時(shí)變形大、裝夾困難、刀具磨損嚴(yán)重、加工周期長(zhǎng)及自由狀態(tài)下圓度差等問題,從而影響發(fā)動(dòng)機(jī)的裝配以及整機(jī)性能[3]。

針對(duì)航空發(fā)動(dòng)機(jī)薄壁環(huán)形結(jié)構(gòu)類零件加工過程的變形,國(guó)內(nèi)外諸多學(xué)者對(duì)其進(jìn)行了研究,取得了相應(yīng)的成果[4-9],研究表明薄壁結(jié)構(gòu)類零件,在切削加工過程中隨著材料去除,剛度逐漸減弱,剛度不足引起的加工變形是影響尺寸精度的主要原因。另外,夾具裝夾不當(dāng)或夾具設(shè)計(jì)不合理也會(huì)引起加工變形,這是由于零件剛度較差,裝夾時(shí)產(chǎn)生的裝夾力導(dǎo)致零件端面的平面度變差以及薄壁處變形。此外,切削力也是造成薄壁零件變形的一個(gè)因素,切削加工時(shí)由于零件剛度不足,在切削力作用下產(chǎn)生彈性讓刀變形,主要發(fā)生在薄壁處,表現(xiàn)為圓跳動(dòng)量過大。最后,去除材料后產(chǎn)生的殘余應(yīng)力釋放也會(huì)造成一定的變形,這是由于零件加工過程中,原本平衡的初始內(nèi)應(yīng)力狀態(tài)遭到破壞,因此需要通過協(xié)調(diào)變形達(dá)到內(nèi)應(yīng)力新的平衡。

以上的研究成果大多數(shù)研究集中在具有規(guī)則的外形結(jié)構(gòu)的薄壁零件,結(jié)構(gòu)相對(duì)簡(jiǎn)單,但對(duì)于薄壁高硬度異形環(huán)形件的研究相對(duì)較少。因此,本研究根據(jù)某航空發(fā)動(dòng)機(jī)的薄壁異形零件的結(jié)構(gòu)特點(diǎn),從工藝路線、設(shè)計(jì)工裝夾具和數(shù)控程序等多方面開展工作,以控制零件變形,來解決剛度不足引起的加工困難問題,最終通過加工實(shí)踐來驗(yàn)證零件的加工精度和加工效率,為類似高硬度的薄壁異形零件加工提供參考。

2 安裝環(huán)結(jié)構(gòu)及工藝性分析

2.1 零件結(jié)構(gòu)特征分析

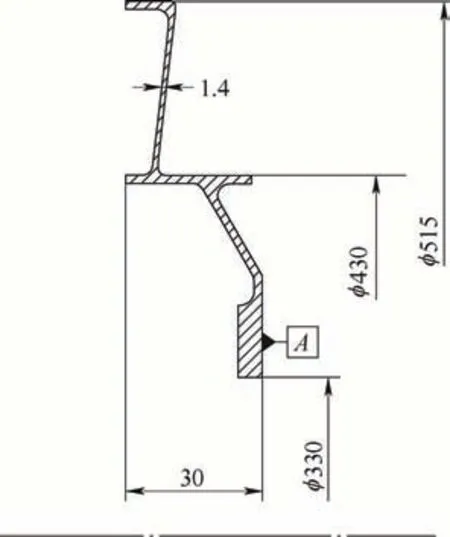

某薄壁異形環(huán)形零件尺寸外廓φ515m m×φ330m m×30m m,零件形狀十分復(fù)雜,類似于“Z”字形草帽結(jié)構(gòu),剖視圖如圖1所示。該零件的結(jié)構(gòu)設(shè)計(jì)要求、制造要點(diǎn)及難點(diǎn)分析如下所述。

圖1 零件的剖視

1)該零件的材料為M S R R 7115,屬于鎳基高溫合金,具有較高的高溫強(qiáng)度和硬度,維氏硬度達(dá)到470HV,是一種典型的難加工材料[10]。該零件采用環(huán)鍛件毛坯進(jìn)行加工,毛坯尺寸為φ520mm×φ326mm×50mm,零件的毛坯余量大,材料去除率達(dá)到90%以上,刀具磨損嚴(yán)重。另外,由于去除大量的材料,截面尺寸和形狀變化較大,從而導(dǎo)致內(nèi)應(yīng)力釋放以及重新分布,引起零件變形。

2)由于內(nèi)外環(huán)不在同一平面且直徑相差大,屬于懸臂式結(jié)構(gòu),在進(jìn)行切削加工時(shí),由于形狀過于復(fù)雜,在裝夾方面存在難度,壓緊面處的零件面處于懸空狀態(tài),且無法進(jìn)行有效脹緊(見圖2),因此切削加工時(shí)易產(chǎn)生裝夾變形以及零件振顫,產(chǎn)生較大的零件變形。

圖2 切削加工裝夾示意

3)此外,在車削壁厚(1.4±0.2)mm尺寸時(shí)(見圖3),零件支撐面與被加工處距離長(zhǎng),屬于懸臂結(jié)構(gòu),懸臂過長(zhǎng);且零件結(jié)構(gòu)問題導(dǎo)致型面C處無法與夾具完全貼合,造成精車時(shí)零件振動(dòng)、讓刀,加工時(shí)不斷變形,加工完成后,從機(jī)床上取下零件,其自由狀態(tài)平面度0.3~0.4mm,無法滿足后續(xù)加工要求。

圖3 車削壁厚1.4mm示意

4)零件內(nèi)環(huán)端面壁厚為(5.5±0.15)mm,基準(zhǔn)平面A的平面度要求≤0.05mm,內(nèi)環(huán)端面相對(duì)于基準(zhǔn)面A的平行度≤0.05mm,且端面有多處島嶼和通槽,如圖4所示。此外,有一處槽口是在內(nèi)環(huán)端面壁厚(5.5±0.15)mm尺寸加工完成后,采用數(shù)控銑削加工;但是銑削加工槽口后,基準(zhǔn)平面A的平面度由原先的0.03mm變形為0.2~0.35mm,大端直徑515mm這個(gè)零件面向外張口約0.2mm,這是由于在銑削加工去除槽口后,改變了原先平面的應(yīng)力分布,導(dǎo)致應(yīng)力釋放,使零件端面產(chǎn)生變形。

圖4 內(nèi)圓端面槽口示意

5)零件的配合面要求噴涂涂層,涂層后的配合面尺寸為φ(430±0.06)mm,表面粗糙度值Ra=0.8μm。采用磨削加工涂層的方法,但加工時(shí)發(fā)現(xiàn)因零件壁厚薄和結(jié)構(gòu)復(fù)雜,剛度不足,砂輪與零件接觸時(shí)會(huì)產(chǎn)生較大振動(dòng),需反復(fù)修整砂輪,導(dǎo)致在涂層表面留有振動(dòng)痕跡,難以滿足表面粗糙度值Ra=0.8μm的要求。

2.2 工藝性分析

根據(jù)薄壁異形環(huán)形零件的外形結(jié)構(gòu)、尺寸和精度等級(jí)要求,確定其加工工藝路線為:毛坯鍛件→車削基準(zhǔn)→粗車一端→粗車另一端→粗銑花邊→去應(yīng)力退火→噴涂涂層→修基準(zhǔn)→精銑花邊→精車一端→精車另一端→鉆孔→成品。

零件毛坯為環(huán)鍛件,在粗加工階段,安排粗車去除大部分余量,單邊留有1mm余量用于精加工。此外,為了減少后期銑削端面花邊帶來的變形,在粗加工階段安排了粗銑花邊的工序,去除零件端面花邊的大部分余量,提前釋放加工應(yīng)力,只留下了1mm的余量用于后期精加工。在粗加工階段加工工序共去除約90%的余量。其次,為了降低因切削加工帶來的內(nèi)應(yīng)力,安排去應(yīng)力退火工序。在精加工階段,修復(fù)完基準(zhǔn)后,先進(jìn)行端面銑加工,再進(jìn)行精車加工和鉆孔,可保證最終的位置度要求。

3 工藝實(shí)施方案

該零件屬于薄壁高硬度弱剛度類零件,在精加工時(shí),如果工序設(shè)計(jì)不合理、裝夾方式選擇不當(dāng)均會(huì)造成零件振動(dòng)、彈性變形以及因受力不均產(chǎn)生內(nèi)應(yīng)力變形。為了保證在加工過程中零件不產(chǎn)生變形,工藝上主要從合理的工序設(shè)計(jì)、防變形裝夾設(shè)計(jì)以及高速切削加工技術(shù)三個(gè)方面進(jìn)行保證。

3.1 粗加工階段工藝實(shí)施方案

粗加工階段主要采用數(shù)控車床進(jìn)行車削加工,毛坯尺寸為φ520mm×φ326mm×50mm。由于零件毛坯余量大,硬度高,加工時(shí)刀具磨損嚴(yán)重,且使零件產(chǎn)生應(yīng)力變形,因此車削加工變形控制是零件變形控制的重要環(huán)節(jié),若采用切刀快速去除余量,加工后零件自由狀態(tài)平面度為0.5mm,嚴(yán)重影響后期的加工,需優(yōu)化車削過程。針對(duì)此問題,采用擺線車削的加工方式(見圖5),使用球刀,高轉(zhuǎn)速小切削深度進(jìn)行加工。擺線車削加工是一種高效去除材料的加工方式,采用回環(huán)控制嵌入的刀具,輪廓周邊產(chǎn)生一個(gè)個(gè)小圓圈的車刀軌跡,刀具頻繁地以圓弧形式切入切出工件,切屑尚未來得及長(zhǎng)得足夠大就被切斷,達(dá)到了斷屑的目的,以此來避免切削作業(yè)時(shí)因全刀切入而導(dǎo)致切削材料量增大的問題,這樣可以有效減小刀片接觸面,能夠避免切屑堵塞,同時(shí)能有效降低加工時(shí)零件的振動(dòng)以及殘余應(yīng)力[11,12]。

圖5 擺線車削示意

另外,因零件材料硬度高,屬于難切削加工材料,所以一旦刀具磨損,將產(chǎn)生更大切削應(yīng)力,造成零件變形加劇。若刀具磨損在精車階段發(fā)生,將產(chǎn)生無法挽救的后果。因此,在粗車階段,開展試驗(yàn)摸索出合適的加工參數(shù)和刀具使用壽命,并將此結(jié)果運(yùn)用在精車階段,以便及時(shí)更換刀具,防止刀具磨損。因切削過程中零件直徑不斷發(fā)生變化,所以使用恒線速度的切削方式更為合理,零件建議切削參數(shù)為:切削深度0.3~0.5mm,線速度30~40m/min。在精車階段可根據(jù)零件余量和最終表面粗糙度要求,適當(dāng)調(diào)整切削深度和線速度。

此外,端面在粗車加工完成后,已經(jīng)達(dá)到了新的應(yīng)力平衡,但端面需要銑削花邊,會(huì)引起零件變形,影響尺寸精度。為了減少后期銑削端面花邊帶來的變形,在粗加工階段安排了粗銑花邊的工序,去除零件端面花邊的大部分余量,提前釋放加工應(yīng)力,只留下了1mm的余量用于后期精加工。粗加工完成后,對(duì)工件進(jìn)行了去應(yīng)力正火熱處理工序,具體參數(shù)為:加熱到800~850℃,保溫2.0~2.5h后出爐,并在空氣中自然冷卻。

3.2 精加工階段工藝實(shí)施方案

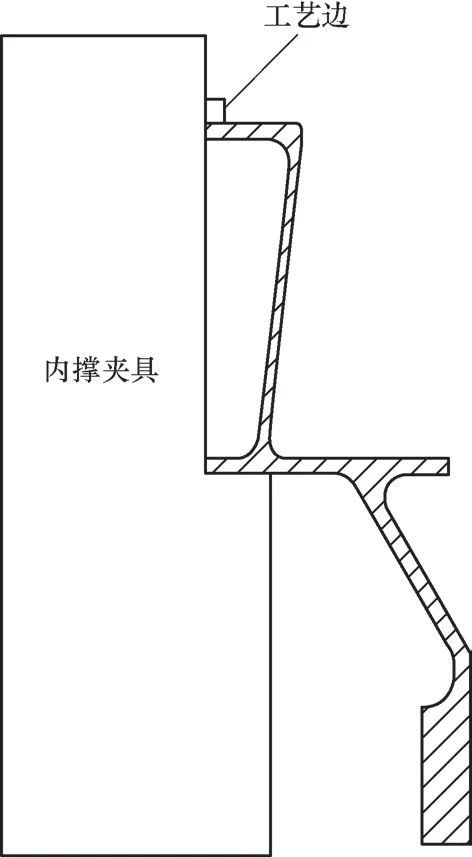

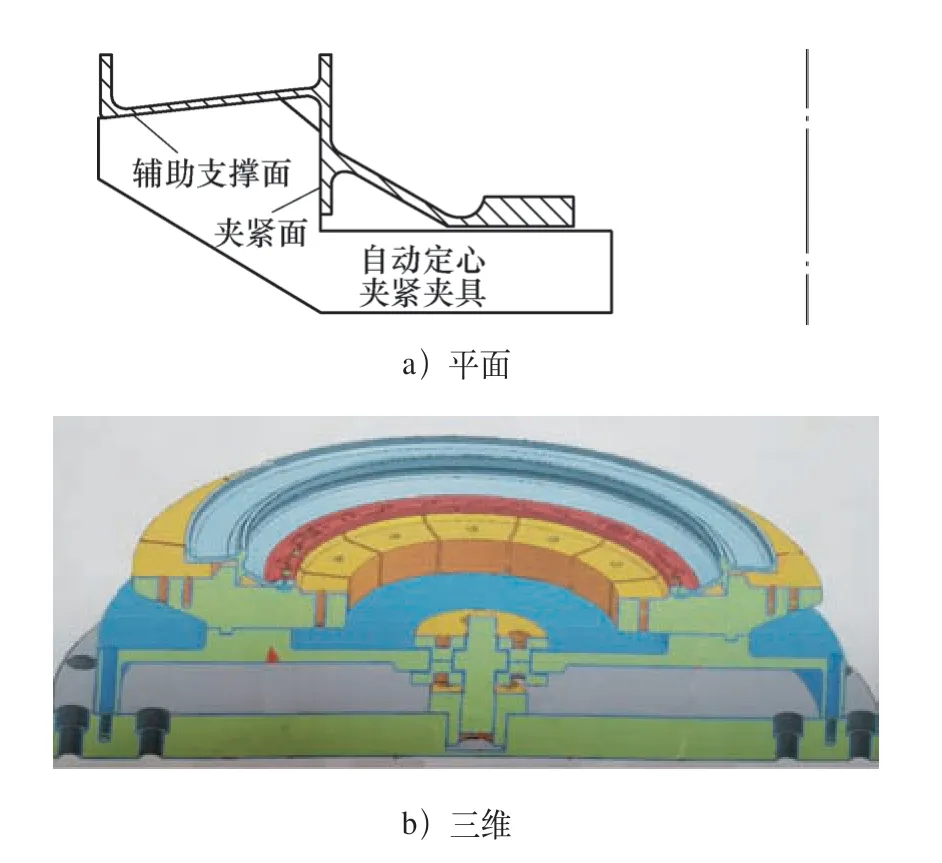

(1)銑削端面花邊后零件變形問題 在零件基準(zhǔn)面加工完成后,若先對(duì)基準(zhǔn)面加工,再進(jìn)行端面銑削花邊,會(huì)引起表面殘余應(yīng)力的重新分配,造成薄壁零件變形嚴(yán)重。為此,一方面從工藝上進(jìn)行改進(jìn),先進(jìn)行精銑花邊工序,再進(jìn)行精車基準(zhǔn)面工序。銑削時(shí),因內(nèi)圓小、安裝邊有花邊和徑向孔需要加工,無法采用常規(guī)壓緊方式。另一方面,從工裝結(jié)構(gòu)上進(jìn)行考慮,設(shè)計(jì)采用彈性?shī)A緊結(jié)構(gòu)夾具,該夾具能夠自動(dòng)定心同時(shí)夾緊零件,并配裝與型面貼合的支撐塊,在零件外圓進(jìn)行輔助壓緊,可保證零件定位型面與夾具完全貼合,如圖6所示。加工時(shí),為消除零件裝夾與基準(zhǔn)面的誤差,進(jìn)行基準(zhǔn)轉(zhuǎn)換,將零件的上端面作為對(duì)刀點(diǎn)和程序零點(diǎn),以此消除零件變形和裝夾時(shí)產(chǎn)生的偏差。最后,從數(shù)控程序上進(jìn)行變形控制,對(duì)于精銑端面花邊工序,使用刀心編程方式,配合輪廓編程方式,采用φ10mm合金銑刀進(jìn)行徑向分層高速銑削。與普通切削加工相比,在高速切削加工時(shí)工件表面還來不及產(chǎn)生塑性變形,就已經(jīng)完成切削加工;且大約有90%以上切削熱量被切屑帶走,使切削熱來不及傳到工件。銑削端面花邊時(shí),選用了最高轉(zhuǎn)速為40000r/min的進(jìn)口高速加工中心,并對(duì)數(shù)控程序進(jìn)行了仿真優(yōu)化,選擇了合理的走刀路線、切削液、切削用量和切削刀具來控制加工變形。

圖6 內(nèi)圓端面槽口裝夾及三維模型示意

(2)壁加工引起變形及壁厚不均問題 精車壁厚時(shí),因零件懸臂伸出過長(zhǎng),且零件結(jié)構(gòu)特殊,所以型面與夾具難以完全貼合,導(dǎo)致加工時(shí)支撐虛位和振刀的情況,零件自由狀態(tài)平面度0.3~0.4mm,無法滿足最終尺寸要求。為此,壁厚兩側(cè)安排在同一工序進(jìn)行加工(見圖3),可防止二次裝夾及應(yīng)力釋放導(dǎo)致的壁厚不均勻。另外,為防止加工時(shí)零件振動(dòng),在半封閉腔體(見圖3型面C)內(nèi)可使用填充物,起到防振功效,從而有效解決了壁厚不均勻和零件表面振刀紋的問題。

(3)涂層表面粗糙度無法滿足要求問題 該零件要求在表面噴涂厚度為0.2mm的碳化鎢耐磨涂層,最初工藝為磨削,因零件壁厚和結(jié)構(gòu)因素,產(chǎn)生較大振動(dòng),在涂層表面留有振動(dòng)痕跡,難以滿足表面粗糙度值Ra=0.8μm的要求。因此,采用車削代替磨削,使用涂層專用車刀并采用合理的加工參數(shù)進(jìn)行加工。與砂輪磨削相比,車削涂層時(shí)接觸面積更小,能有效減少零件振動(dòng),不再有振紋產(chǎn)生;且無需像砂輪那樣反復(fù)修正,使加工時(shí)間由8h減少為2h。

4 結(jié)束語

針對(duì)某航空發(fā)動(dòng)機(jī)薄壁高硬度異形結(jié)構(gòu)安裝環(huán)加工過程中易發(fā)生變形和振動(dòng)、表面質(zhì)量差等問題,通過對(duì)其零件的結(jié)構(gòu)特點(diǎn)、加工難點(diǎn)和工藝性進(jìn)行分析,制定了防變形措施,確定了安裝環(huán)的加工工藝路線。在粗加工階段,采用擺線車削加工技術(shù),能快速去除余量,減少刀具磨損,提高效率;且通過增加粗銑工序,提前釋放加工應(yīng)力。在精加工階段,調(diào)整工序,先采用徑向分層高速銑削進(jìn)行精銑花邊工序,然后再進(jìn)行精車基準(zhǔn)面工序;并采用彈性膜片結(jié)構(gòu)的脹緊式工裝防止零件變形嚴(yán)重;最后采用以車代磨工藝來保證涂層的表面質(zhì)量和尺寸。為類似高硬度的薄壁異形零件加工提供了參考。