不同螺槽深度下異向雙螺桿擠出機流道仿真分析

張一明黃志剛楊亞楠

(1. 北京工商大學人工智能學院,北京 100048;2. 塑料衛生與安全質量評價技術北京市重點實驗室,北京 100048)

聚乳酸(PLA)是一種環境友好型材料,同時也是一種具有完全可降解性、高生物相容性和機械性能優異的熱塑性材料,可作為石油基塑料的替代品,已被廣泛應用于包裝、農業、纖維紡織、醫用和工程塑料等領域[1]。

雙螺桿擠出機由于具有良好的加料性能、混煉塑化性能、排氣性能、擠出穩定性能等特點,已被廣泛應用于擠出制品的成型加工。雙螺桿擠出機分為同向雙螺桿擠出機和異向雙螺桿擠出機兩大類。異向雙螺桿由于特殊的構型,形成了C型室,物料被封閉在彼此隔開的C型室中,封閉在C型室的物料不隨螺桿轉動,只沿螺桿軸線方向做正位移動,故其被廣泛應用于擠出成型和配料造粒及其他方面[2]。

范濤等[3]研究發現,減小螺槽深度會使熔體熱量的傳遞效果提高、有利于熔體的平穩傳遞。張雪晨等[4]發現,螺桿元件構型的變化對流道的剪切作用和建壓能力有優化作用,且螺槽越深,軸向混合能力越強。Sun等[5]研究發現,增加捏合塊錯列角會提高材料的溫度,有利于提高轉化率,同時還可提高擠出料的拉伸效率,延長材料在擠出機中的停留時間,有利于強化混合及反應。彭濤[6]發現,開槽螺紋元件的建壓輸送能力較低,分散混合性能較弱,但其分布混合性能優于常規螺紋元件。綜上,機械結構的設計對物料加工起到了決定性影響。例如單螺桿和雙螺桿在進行軸向熔融輸送時,單螺桿依靠摩擦力,而雙螺桿依靠嚙合螺紋的推力,這就導致了物料的內部分子鍵破壞方式不同,得到的產物性質發生改變。

目前,有關螺槽深度對螺桿擠出機混合效果的影響研究集中在單螺桿和同向雙螺桿方面,有關異向雙螺桿螺紋元件螺槽深度對聚乳酸流道內流場影響的研究尚未見報道。研究擬針對聚乳酸在嚙合異向雙螺桿擠出機中的流道進行數值模擬,應用Solidworks軟件建立不同螺槽深度的螺桿元件三維模型,利用Polyflow流體仿真軟件進行數值模擬,并采用粒子示蹤法模擬粒子在流道內的運動軌跡[7],研究不同螺槽深度對聚乳酸流場中的壓力場、剪切速率場和黏度場,以及軸向停留時間分布的影響,選擇出合適的異向雙螺桿構型來提高聚乳酸的性能,降低損耗成本。

1 理論模型的建立

1.1 建立幾何模型

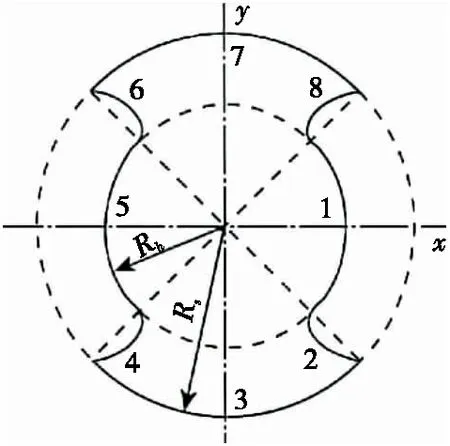

1.1.1 端面曲線的建立 根據雙螺桿幾何學的基本原理,通過相對運動法在Solidworks上推導出全嚙合異向雙螺桿的理論端面曲線,得到理論端面曲線如圖1所示。推導出的全嚙合雙頭異向雙螺桿的理論端面曲線的8段圓弧方程[8]分別為:

圖1 理論端面曲線

1、5段:

(1)

3、7段:

(2)

2段:

(3)

4段:

(4)

6段:

(5)

8段:

(6)

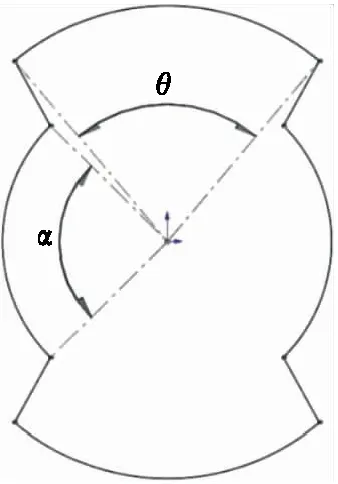

1.1.2 端面曲線的修正 通過Solidworks軟件螺旋掃描端面曲線即可得到全嚙合異向雙螺桿三維實體。實際應用中,如果依照理論曲線加工,螺桿之間完全沒有間隙,若在螺桿加工中實現無間隙不僅對加工刀具和工藝要求非常高,而且由于熱脹冷縮兩螺桿很容易干涉,存在很大的安全隱患,同時在螺桿根部容易形成積料和死角。因此,實際應用中通常對理論曲線進行修正(圖2),使兩螺桿螺棱側面之間有一定側間隙[9],修正后螺槽角α=90°,螺棱角θ=80°。

圖2 修正端面曲線

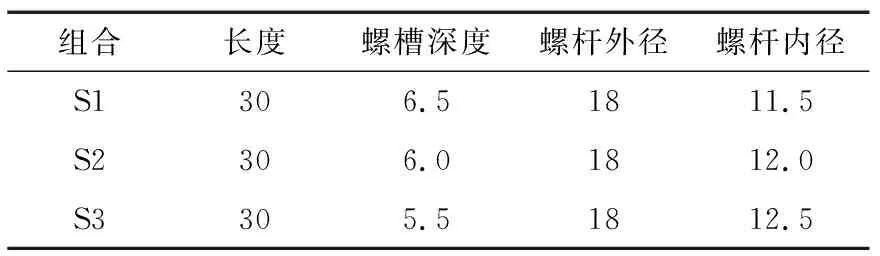

1.1.3 幾何模型的建立 通過表1、表2在Solidworks軟件中繪制如圖3所示的異向雙螺桿三維模型,將左螺桿的中心點設定為坐標原點,X軸方向向右,Y軸方向向上,軸的方向和旋轉方向根據右手定則確定:左螺桿逆時針旋轉、右螺桿順時針旋轉、Z軸方向與擠出方向相同。由于螺槽深度變化不大,因此SF1模型代表S1和F1組合得到的模型,以此類推,SF2模型代表S2和F2組合得到的模型;SF3模型代表S3和F3組合得到的模型。

表1 螺桿元件建模參數

圖3 異向雙螺桿三維模型

1.2 數學模型的建立

1.2.1 基本假設 在進行異向雙螺桿仿真前,考慮到實際情況和環境等眾多影響因素,作出以下假設[10],并在此基礎上進行仿真分析:

(1) 熔融體是不可壓縮的且充滿整個流道。

(2) 熔融體在流場中的各個位置溫度都是相同的。

(3) 機筒壁面是無滑移的。

(4) 重力與慣性力忽略不計,且遠遠小于黏性力的體積力。

(5) 熔融體為雷諾系數較小的層流流動。

1.2.2 基本方程 熔體流動必須滿足流體力學的三大基本方程:質量守恒方程(也稱連續性方程)、動量守恒方程(也稱運動方程)和能量守恒方程。因為在等溫條件下進行,所以能量守恒方程不必求解。基于上述條件,基本方程為[11]:

連續性方程:

?·v=0,

(7)

運動方程:

-P+?·T=0,

(8)

式中:

?——哈密爾頓算子;

v——速度矢量,m/s;

P——流體靜壓力,Pa;

T——應力張量,Pa。

其中,選用Bird-Careau本構方程[12]進行模擬數值計算,探究聚乳酸剪切速率和黏度之間的關系:

(9)

式中:

η0——零剪切黏度,Pa·s;

λ——松弛時間,s;

η∞——無窮剪切黏度,Pa·s;

n——流動指數。

模擬過程設定為等溫條件,溫度設為190 ℃;聚乳酸材料在190 ℃下的零剪切黏度為2 504.235 Pa·s、松弛時間為0.060 7 s、流體指數為0.253、無窮剪切黏度為1 Pa·s[13]。

1.3 有限元模型

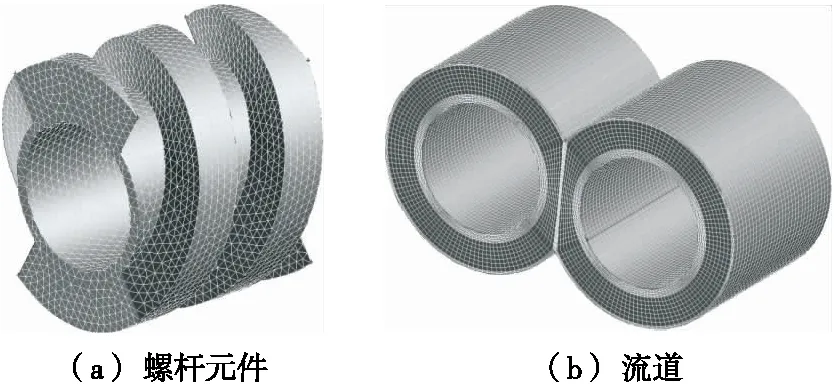

1.3.1 網格劃分 使用Gambit軟件將建立好的3組螺桿元件和對應的流體區域進行網格劃分,由于螺桿元件幾何形狀相對復雜,因此使用四面體網格直接進行劃分;流體區域使用六面體規則形網格進行劃分。劃分后的螺桿元件和流體區域如圖4 所示。

圖4 螺桿元件及流道的有限元模型

1.3.2 邊界條件的設定 流體區域入口流體和出口流體為自由流動,因此法向力和切向力設為0 Pa;左右內孔屬于滑移邊界,沒有流體能貫穿邊界,因此切向力設為0 Pa,法向速度設為0 m/s;流道內壁面無滑移,因此法向速度和切向速度設為0 m/s,螺桿轉速設為60 r/min。

2 仿真結果分析

2.1 壓力場

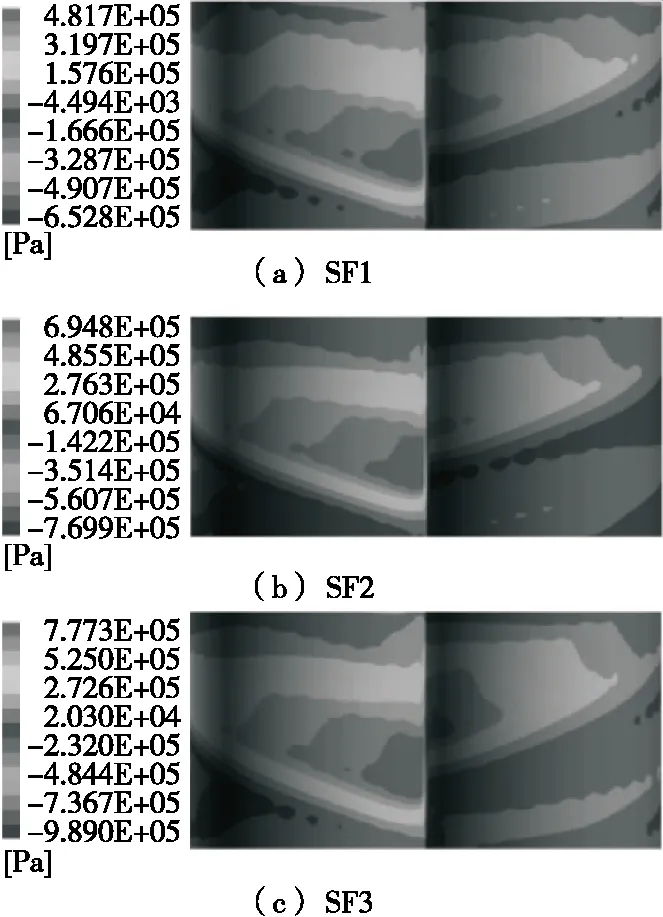

如圖5所示,因為異向雙螺桿結構復雜性,所以嚙合區出現局部高壓情況,這種情況被稱為壓力突變[14]。3種螺槽深度不同的螺桿壓力分布普遍不均勻,螺棱處壓力較高,螺槽處壓力較低。為了方便分析3種螺桿對應的流道的壓力分布情況,在螺桿嚙合區沿擠出方向建立壓力參考軸線,得出軸向距離和壓力的關系圖如圖6所示。隨著螺槽深度的變淺,壓力波動越大,對物料的延壓有利,同時提高了雙螺桿擠出機的建壓能力。

圖5 不同螺槽深度下的壓力云圖

圖6 軸向壓力折線圖

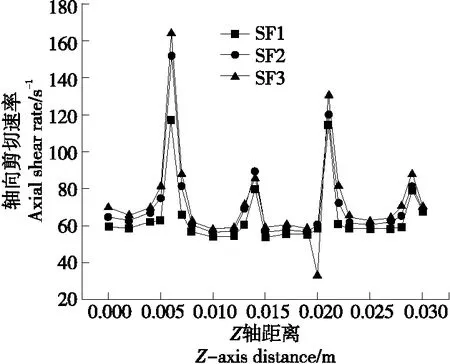

2.2 剪切速率場

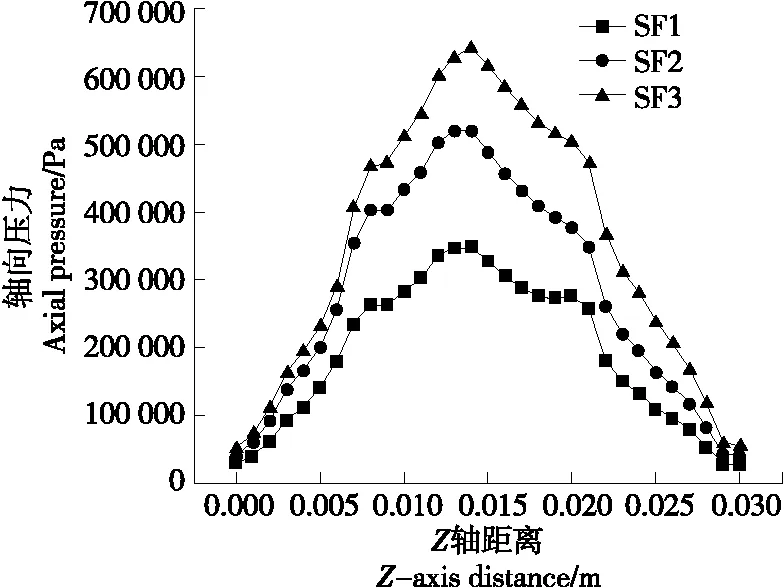

由圖7可知,3種螺槽深度不同的螺桿剪切速率分布不均勻,在螺桿嚙合區和機筒內壁的間隙處出現最高剪切速率。由于剪切速率梯度的存在,聚乳酸熔體可以充分地混合。為了方便分析3種螺桿對應的流道的剪切速率分布情況,在螺桿嚙合區沿擠出方向建立剪切速率參考軸線,得出軸向距離和剪切速率的關系圖如圖8所示。剪切速率的峰值點出現在螺棱位置,隨著螺槽深度的變淺,剪切速率波動變大,剪切作用更強,分散混合效果更好。SF3模型在螺棱處出現突變值,說明此處產生漏流現象。

圖7 不同螺槽深度下的剪切速率云圖

圖8 軸向剪切速率折線圖

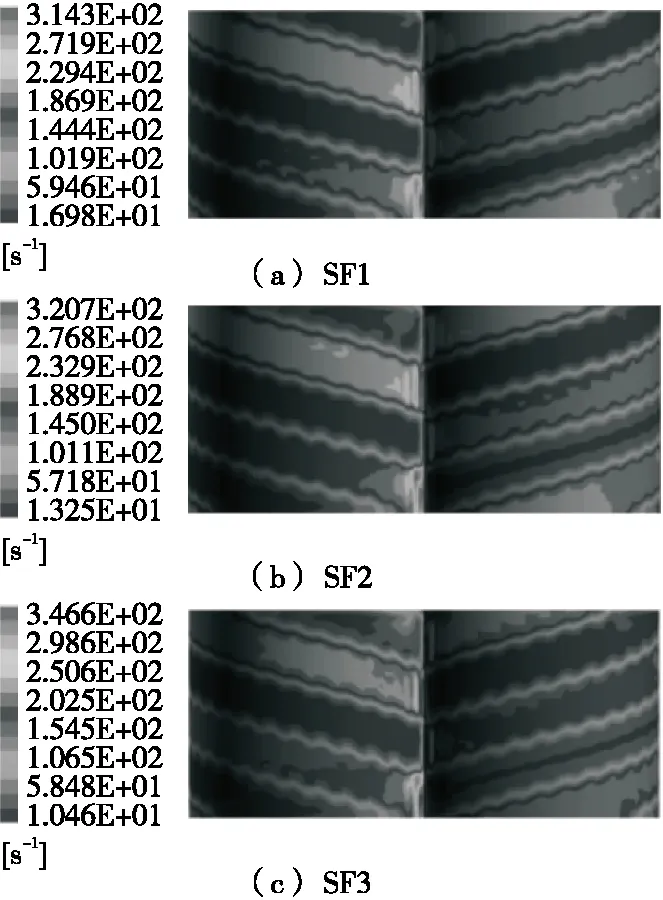

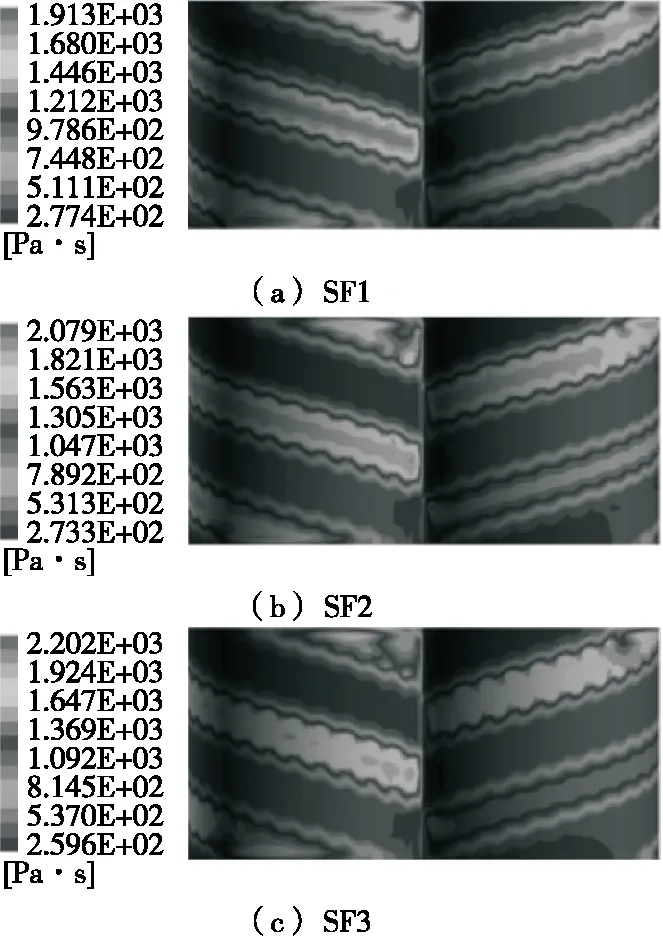

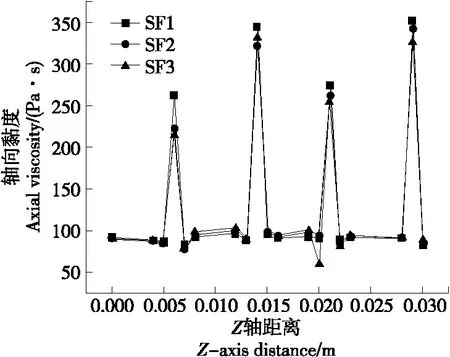

2.3 黏度場

如圖9所示,根據“剪切變稀”現象[15],即在流動速度較大處剪切作用較大而黏度較小;在流動速度較小處剪切作用較小而黏度較大。通過對比圖9和圖7,發現符合此現象。為了方便分析3種螺桿對應的流道黏度分布情況,在螺桿嚙合區沿擠出方向建立黏度參考軸線,得出軸向距離和黏度的關系圖如圖10所示。

圖9 不同螺槽深度下的黏度云圖

圖10 軸向黏度折線圖

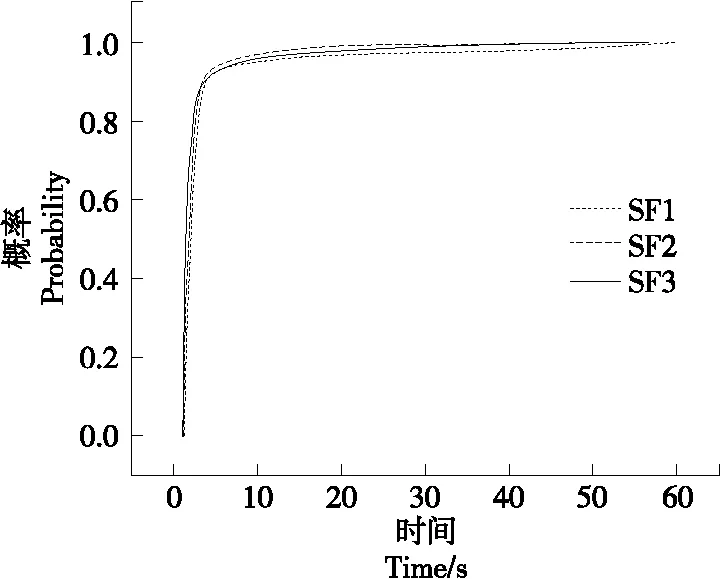

2.4 停留時間分布

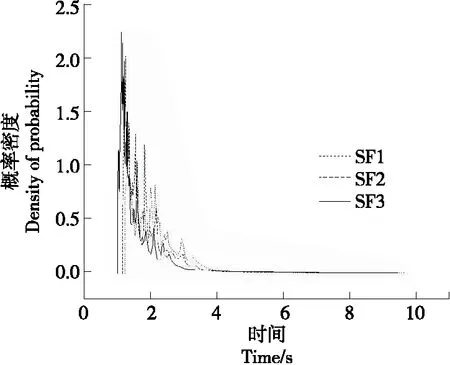

采用示蹤粒子軌跡跟蹤法,在流道入口布置2 000個示蹤粒子,利用Polystat模塊計算分析示蹤粒子在流道內的運動軌跡,累積停留時間分布曲線如圖11所示。3種模型的累積停留時間分布曲線趨勢大體一致,當概率密度為0.8時,隨著螺槽深度的變淺,停留時間逐漸變短。停留時間分布曲線如圖12所示,螺槽越深,拐點之間的距離越大,曲線總長越長,軸向混合能力越好,但自清潔能力減低。

圖11 累積停留時間分布曲線

圖12 停留時間分布曲線

3 結果與分析

3.1 試驗條件

異向雙螺桿擠出機:選擇60,90,120 r/min 3種轉速,進料速度為5 rad/s。

注塑機:融融溫度182 ℃,注塑溫度122 ℃。

旋轉流變儀:平板模式,頻率為0.01~20 Hz,溫度為182 ℃,應變為1%。

3.2 試驗結果分析

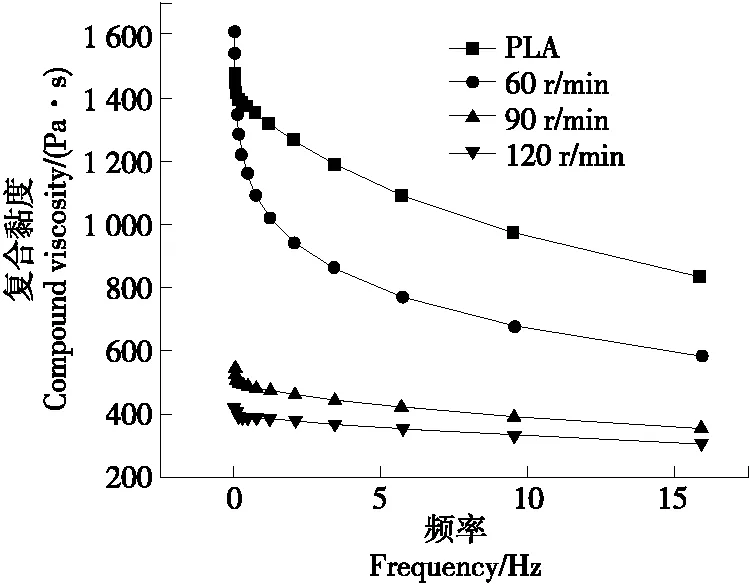

3.2.1 復合黏度 由圖13可知,隨著螺桿轉速的升高,復合黏度隨頻率的增大逐漸減小,符合“剪切變稀”現象,即轉動速度較大時剪切作用較大而黏度較小;轉動速度較小時剪切作用較小而黏度較大。聚合物熔體的流動性取決于分子鏈段的運動能力,螺桿轉速的增加改變PLA的分子結構,使其分子鏈斷裂,降低其黏度[16]。

圖13 不同螺桿轉速下PLA材料的復合黏度

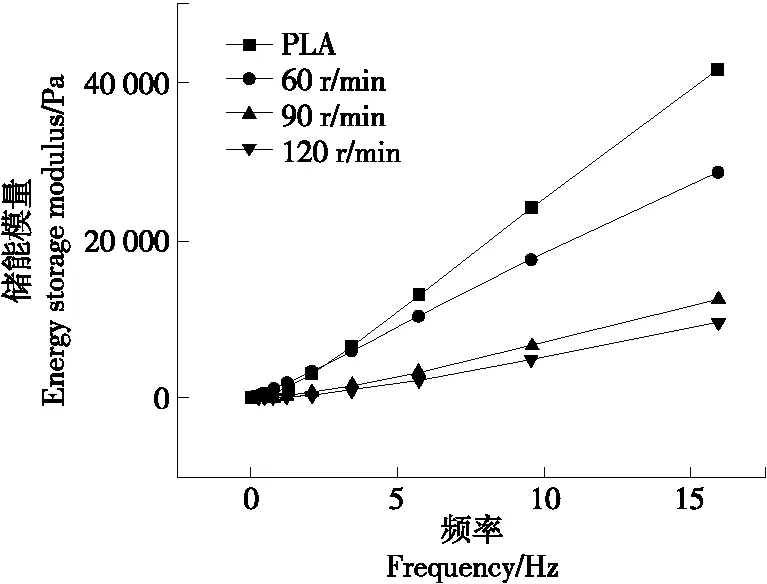

3.2.2 儲能模量與損耗模量 由圖14、圖15可知,隨著螺桿轉速的升高,PLA的G′與G″均隨之巨幅減小。這是由于螺桿轉速增加,PLA中分子鏈相互斷裂,進一步提升了分子鏈段的自由運動,表現為G′與G″明顯減小。

圖14 不同螺桿轉速下PLA材料的儲能模量

圖15 不同螺桿轉速下PLA材料的損耗模量

4 結論

研究運用Polyflow流體仿真軟件進行數值模擬,借助FieldView軟件對后處理結果進行數值分析;對3種不同螺槽深度狀態下的異向雙螺桿擠出機的聚乳酸流體的壓力場、剪切速率場和黏度場,以及停留時間分布曲線RTD進行了對比研究。結果表明:通過改變螺桿元件的齒根圓直徑及其對應的流道直徑來實現螺槽深度的改變,在其他條件相同的情況下,螺槽深度越淺,壓力波動越大,剪切速率波動越大,但黏度波動越小;螺槽深度越深,軸向混合性能越高。仿真擠出過程中,隨著螺槽深度的變淺,停留時間逐漸變短。螺槽越深,拐點之間的距離越大,曲線總長越長,軸向混合能力越好,但自清潔能力降低。隨著螺桿轉速的增加,聚乳酸材料的復合黏度逐漸降低,儲能模量與損耗模量均呈現“剪切變稀”現象,符合仿真規律。后續應改善螺桿模型,對比與分析仿真結果,同時通過大量試驗設計出更適于聚乳酸加工及改性的螺桿構型。