軌道球閥順序控制改造在天然氣液化裝置中的應用研究

趙杰 陳延龍

陜西延長石油天然氣股份有限公司 陜西 延安 716000

1 概述

天然氣液化裝置中脫水塔是凈化單元核心設備,脫水系統主要由2臺脫水塔(分子篩干燥器)、一臺再生氣空冷器、一臺再生氣水冷器、一臺再生氣脫水加熱爐、一臺再生氣分離器、一臺脫水粉塵過濾器、 2臺再生氣壓縮機組成。兩臺脫水塔通過軌道球閥開關實現切換使用,一臺吸附,一臺再生,交替使用。因此在切換中要按照順序人工手動開關閥門,若在切換過程中出現閥門開關誤操作,會引起高壓竄低壓的發生,導致安全閥啟跳、損壞設備,嚴重時會引起爆炸等事故的發生,通過技術改造可以從根源上避免以上事件的發生。

2 軌道球閥順序鎖定控制系統改造背景及措施

安塞站采用變溫變壓吸附法脫除天然氣中的水分,變溫變壓吸附脫水采用2臺脫水塔,一臺加熱器、一臺冷卻器、一臺氣液分離器和15臺程序控制閥的組合,本系統設備多、操作復雜、壓力變化頻繁,2臺脫水塔每8h需變壓切換一次,每次切換要按照順序開關閥門,如果在切換過程中出現閥門開關誤操作[1],就能引起高壓竄低壓事件的發生,會導致安全閥啟跳、損壞設備,嚴重時會引起爆炸等事故的發生。

安塞站采用的兩塔天然氣干燥工藝,脫水系統的循環周期是根據實際操作條件結合設備尺寸、初次干燥劑裝填量及使用壽命綜合考慮后確定的一個固定時間,安塞站吸附在線時間為8h,再生時間8h(泄壓0.5h、熱吹3.5h、冷吹3.5h、充壓0.5h),即約 16h完成1個完整的循環。脫水塔切換需要動作15個閥門進行切換操作,閥門的動作可以實現通過可編程邏輯控制(PLC)進行控制,正常的生產過程中通過 PLC順控程序完成在適當的時間依照正確的順序控制閥門動作,不需要操作人員親自動手,但是PLC順控程序系統中沒有溫度、壓力和閥位的聯鎖,需要操作人員嚴密監視操作順序,避免錯誤發生。在實際生產中因切換中主要針對再生溫度進行切換,同時主要的工藝參數如循環時間、吸附及再生溫度、再生氣量等之間都是互相關聯的,切換操作條件需要綜合考慮,故在實際生產中未采用PLC順控程序[2]。

實際生產中脫水塔切換需要操作人員手動控制閥門動作,為避免操作人員誤操作,通過現場實際結合理論,確定對脫水塔軌道球閥控制方式進行改造,完成改造可以為安全操作及工藝參數的優化提供有力的保障,具體改造措施如下:

①脫水塔需操作的軌道球閥及控制閥實現順序控制安全鎖定功能,所有閥門按照預設順序逐步手動確認閥門開關,受安全鎖定功能限制,脫水塔切換中每個步驟除需要動作閥門外其余閥門均處于鎖定狀態,即使發出開關操作信號也無法動作。操作需動作閥門時,必須在確認相關工藝參數達標的情況下點擊步驟確認鍵后,該閥門才具備開關條件;

②脫水塔順序控制程序在正常投用時處于鎖定狀態,除預設步驟正確閥門可以動作外,其余閥門均無法執行開關操作,但是在裝置啟停機、非正常工況時需進行應急操作,此時就要求順序控制安全鎖定程序可隨時解除,從而達到特殊操作要求,裝置正常后順序控制程序投用,需要按照現有閥門開關狀態及步驟繼續執行程序;

③脫水塔順序控制安全鎖定程序權限:

A.單純控制閥門開關先后順序的邏輯關系;

B.預設步驟人工確定后響應回饋功能;

C.閥門操作控制權限的控制;

D.程序不可具備直接開關閥門權限;

E.閥門開關只接受符合預設順序且步驟確認鍵得到反饋后,人工輸出的閥門開關信號。

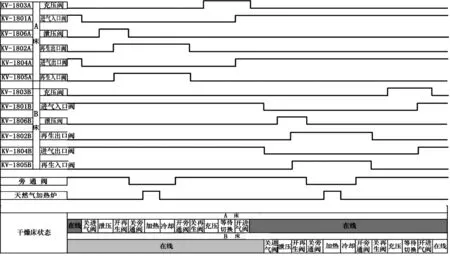

圖1 安塞站脫水塔切換順序控制邏輯圖

3 脫水塔切換標準化操作

標準化操作流程就是把某個操作的詳細步驟做規范化處理,這個處理是對過程的細化、量化和最優化,這樣使得事情的發展和操作有一個標準可以參照,大家也對這個標準都能理解,不存在歧義[2]。

標準化操作流程一般都不是單獨存在,都是依附于統一的整體,本次編制的《脫水塔切換標準化操作方案》也與裝置脫碳、液化、公用單元相互關聯的,都是一個大的整體,彼此之間都存在密切聯系,都有著不可取代的位置[3]。所以,針對標準化操作流程來說,是以整套體系存在的,而且每個操作步驟的量化和規范必有詳細的要求,才能將相關標準化操作全面推廣使用。

安塞站鑒于目前操作工流動性較大,操作水平參差不齊,針對因操作工誤操作導致的非計劃停工等事件,通過對軌道球閥的開關順序、開度大小、開關時間、閥門鎖定等方面著手,從討論會到項目立項、公司審批到技改項目實施,歷時2個月軌道球閥順序控制技改項目及《脫水塔切換標準化操作方案》全部完成、且達到設計要求。

目前已開始在安塞站范圍內推廣學習《脫水塔切換標準化操作方案》,并且通過一年多的實際使用,軌道球閥順序控制安全鎖定系統改造效果顯著,自使用以來,未發生一起因人為誤操作而引發的生產安全事件。

4 控制程序改造的意義

對于LNG工廠來說,安全生產決定了工廠的生死存亡,工廠的安全責任也非常重大。如何規避安全事故,確保安全生產,按照“行為的失誤一定程度上是事故(事件)出現端倪的根本原因”的安全管理理論,規避事故的前提是杜絕人的失誤性行為。而在實際生產中操作人員的行為主要體現在對裝置的操作以及出現問題后的處理方式。雖然事故的發生與人、物以及環境等因素均有緣由,但根據實際案例發現,根本原因還是由于人的失誤和物的缺陷,安塞站本次實施的軌道球閥順序控制安全鎖定技術改造,從以下幾方面將裝置中人的失誤和物的缺陷從根源上解決。

4.1 避免違反操作規程

違反操作規程很明確的反映在具體操作流程以及方式方法上,對LNG工廠來說,廠區內部大部分操作方法和作業程序是固定不變的,是操作規程要求的,但是現場操作在長期的實踐過程中形成的操作習慣。當這種“操作習慣”確定下來以后,就會產生一種心理慣性。使人的行為不由自主地沿著“習慣”的軌道作出判斷及操作。因此,一旦因裝置的特殊工況或人員的失誤都能造成相關操作違反作業流程與規范,勢必會影響到工廠安全與裝置平穩運行,在裝置中運用順序控制安全鎖定程序后,在任何情況下違反操作規程的操作都是無效的,也無法進入下一步驟的工藝環節,有效降低安全事故發生的概率。

4.2 避免應激狀態時誤操作

操作者在正常的生產作業過程中突然面臨著極為危險的情形,某些情形下會憑借著自身機能條件式反射從而導致誤操作,某些時候也難免通過無意間判斷,也就是憑直覺性反映出現的剎那間行為,因而對于控制事故的作用不強。比如,LNG工廠中管道泄漏起火后,操作人員在緊急狀態下常會采取撲滅火勢的應急措施,而忘記應“先關閉泄漏點前端閥門切斷氣源,若無法關閉時可保持穩定的燃燒”這一應急操作要點,可燃氣仍在泄漏時盲目滅火,可能會導致可燃混合氣爆炸險情,因此,在投用順序控制安全鎖定程序后,必須針對性的進行相關培訓與演練,將可能發生的事故風險進行評估和預判,把隱患扼殺在萌芽階段。

4.3 避免臨場動作錯誤

因操作人員技術性失誤進而導致的事故時有發現,在起因上看也多是源于操作者自身的疏漏及裝置設計中的一些缺陷。安塞站裝置存在諸多類似閥門、位置為一字排列的現象,典型實例為冷箱底部放空閥,容易使操作人員開關閥門時誤操作;中央控制室內集散控制系統(DCS)也存在類似問題,脫水塔軌道球閥位號相似、位置相近,極易造成誤操作。這樣的操作失誤在原因上看來具有非常普遍的不確定因素,倘若深究的話不難看出正是在工程設計方面的漏洞才使得相關閥門存在諸多問題隱患。因此,安塞站在現場給每個閥門、儀表、開關做好標識,且通過對DCS系統進行順序控制安全鎖定程序改造,使操作人員能夠準確地根據標識、位號及順控系統做好相關操作的判斷,從根源上杜絕此類事故發生。

4.4 避免疲勞情況下的失控

在實際生產運行中,操作人員難免會因為長時間在崗而產生疲勞感,此時的生理乃至心理狀況都非常難以自我掌控,皆處于極度不平穩態勢,尤其是一些感官方面敏感度降低,嚴重時還會產生幻覺,有些肢體動作上會發生紊亂及準確度降低的情況。鑒于以上情況,就能夠理解到為什么疲勞會加劇事故的發生概率。

有效降低由疲勞引起的失誤,主要從兩方面著手。一方面是減輕操作人員的工作強度,根據出勤時間段合理安排工作量,逐步緩解、減輕對于操作人員工作的任務量要求,舒緩壓力及精神上的負擔;另一方面從技術策略上,要更多地運用自動化、機械式的操作及保護程序取,最大程度上避免因疲勞引起的誤操作。通過本次軌道球閥順序鎖定控制程序的改造,主要從技術策略方面來落實管理措施,同時要求科學配套編制相關作業規范,生產過程中建立合理均衡的人員配置以及嚴格謹慎制定工作作息制度,合理控制上崗時間,有效降低誤操作發生的概率。

4.5 避免異常狀態下的失誤

裝置發生緊急狀況時的操作環境與正常狀態差別較大,難免讓相關人員遭受刺激,不同性格的人員會產生明顯變化,具體的反映出喜怒哀樂緊張等負面情緒。與此同時也要兼顧到人的失常心理,面臨諸如此類的現象,突出表現在不良的情緒刺激之下,許多操作人員所獲得的信息乃至是分析處理能力銳減,相關判斷能力也隨之降低,本身所具有的理性約束力不復存在,由此存在諸多行為性錯誤[5]。然而通過軌道球閥順控程序技改以及對操作人員應急培訓強度的增加為基礎,并且在相關操作流程方面的逐步熟練以及經驗的逐漸積累,那些因情緒失控所導致的失誤就能極大程度的降低。

5 結束語

綜上所述,提升現場操作安全的重點,必須仔細分析誘發不安全性操作的誘因,轉變在生產安全方面的監督與督促模式,通過技改革新相關不合理的操作方式,從根本上解決問題。本次技改項目完成后,脫水塔切換過程中即使在選擇開關閥門錯誤的情況下給出信號,也會因順序控制程序的保護,該閥門不會動作,需要給正確閥門發出信號后才會動作,同時采用了人工操作確認、順序邏輯保護的功能,從而實現人機雙向保護機制。同時在實際應用中通過制定標準化操作規程及加強培訓實現了“培訓支撐實操、實操完善培訓”的目的,將軌道球閥技改作用發揮到最大程度,從根本上杜絕了因人為誤操作導致的事故,實現裝置安全長周期平穩運行的目標。