整體齒輪式壓縮機組安裝干涉問題解析

周飛飛,李響

1.中石化上海工程有限公司(上海 200120)

2.上海市特種設備監督檢驗技術研究院(上海 200062)

整體齒輪式壓縮機因其較高的工作效率近年來在煉化裝置中被廣泛采用[1-4]。但其由于結構復雜、空間狹小及各撬塊間管線布置緊密的特點[5-7],造成了多數操作平臺的設計在現場安裝時出現干涉問題[8-9]。以某整體齒輪式壓縮機組安裝項目為例,主要討論機組安裝過程中管線布置與操作平臺干涉問題的分析與解決方法,從而為整體齒輪式壓縮機組管線及操作平臺設計提供參考。

1 整體齒輪式壓縮機組概況

本項目壓縮機組為氧化空氣壓縮機組(型號:GT050L3K1),由瑞典供應商阿特拉斯制造。根據裝置工藝要求,該機組設計為電機驅動、三級離心式壓縮機組。主要由壓縮機主機撬塊、末級冷卻器撬塊、驅動電機撬塊、潤滑油站撬塊、工藝管線與潤滑油管線構成。其外形布置如圖1所示。

圖1 GT系列壓縮機機組外形布置圖

該機組主要通過IGV(入口導葉)調節負荷,采用出口流量控制并保持出口壓力恒定的模式來滿足工藝各工況要求。壓縮機主機和一級、二級冷卻器共用一個鋼制底座,末級冷卻器、潤滑油站、電機均單獨成撬。主機由增速齒輪組驅動,齒輪組采用低噪聲的單螺旋正齒輪。電機通過大齒輪來驅動各級齒輪運轉,一二級齒輪轉速為15 604 r/min,三級齒輪轉速為20 062 r/min。軸端密封采用碳環密封,防止工藝氣體泄漏。主電機為三相異步鼠籠式高壓電機,額定功率為3 750 kW,額定電壓為10 kV,額定轉速1 480 r/min。

潤滑油系統為獨立式,位于電機旁,為電機和壓縮機提供潤滑油[10-11]。其主要由油箱、輔助油泵、油冷卻器、油過濾器、電加熱器、油霧風機、進回油管及單向閥等構成。壓縮機共有6 個進出口氣管。一級進口設有膨脹節和IGV,一級出口氣管、二級進出口氣管、三級進口氣管已和壓縮機主機及一、二級冷卻器通過管卡及管支撐固定在撬塊上。三級出口氣管分開單獨供貨。整個機組冷卻水系統采用裝置循環水來冷卻。循環水分5路支管分別通入一、二、三級冷卻器、油冷卻器及電機冷卻器冷卻。

2 機組及操作平臺安裝工序與干涉情況

2.1 安裝工序

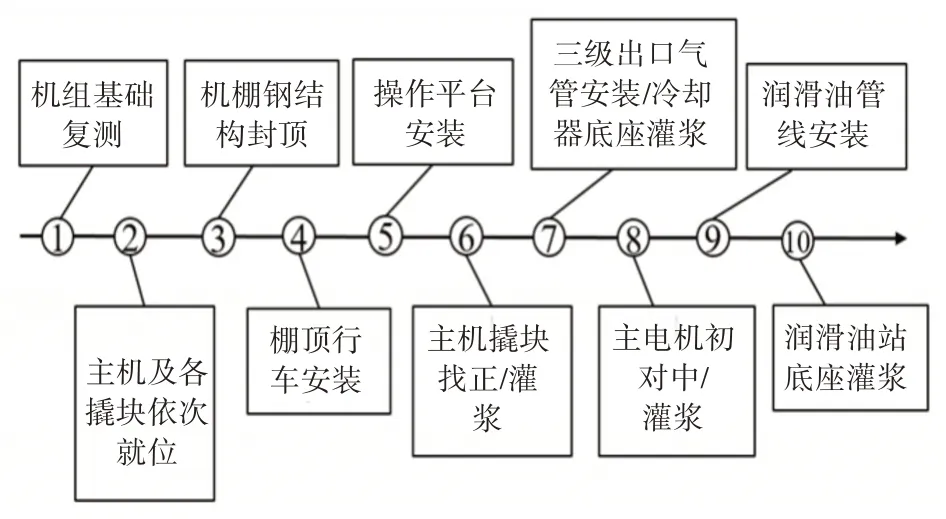

整個壓縮機組及操作平臺安裝工序如下。

工序1:機組基礎復測,包括主機、電機及潤滑油站基礎復測。根據復測結果對基礎進行修改,確保基礎滿足機組安裝要求。工序2:將壓縮機主機及冷卻器撬塊就位,然后依次將主電機潤滑油站及三級冷卻器各撬塊吊裝就位。工序3:為防止現場下雨影響機組后續安裝找正,先安裝機棚頂部鋼結構并鋪設瓦楞板。工序4:安裝機棚頂部行車(便于后續吊裝工藝管道及聯軸器)。工序5:安裝機組操作平臺,按照平臺二維圖紙先對立柱進行吊裝就位,并調整柱腳墊鐵使立柱垂直度合格。然后吊裝主橫梁以及輔助橫梁,待主輔橫梁調平后擰緊連接螺栓。工序6:以壓縮機主機為基準,調整主機撬塊底座頂絲對主機進行找平找正(水平度達到:軸向0.05 mm/m,橫向0.10 mm/m)。找正合格后采用環氧樹脂對地腳螺栓孔進行灌漿。工序7:安裝三級出口氣管,并調整三級冷卻器底座墊鐵,確保三級出口氣管與壓縮機主機和三級冷卻器管口對中,確保管口無應力后用卡子將管口連接處固定,然后對三級冷卻器底座地腳螺栓孔進行灌漿。工序8:調整主電機底座墊鐵,進行主電機與壓縮機主機初對中(對中度達到軸向0.05 mm/m,徑向上下0.10 mm/m)。對中合格后對電機地腳螺栓進行灌漿。工序9:根據油管線布置圖紙,安裝潤滑油站與壓縮機主機、主電機之間的油管線。從潤滑油站油箱開始配管,先安裝主油泵進出口管線,再安裝輔助油泵進出口管線。工序10:進行潤滑油站底座灌漿。整個安裝流程如圖2所示。

圖2 機組及操作平臺安裝工序

2.2 干涉情況

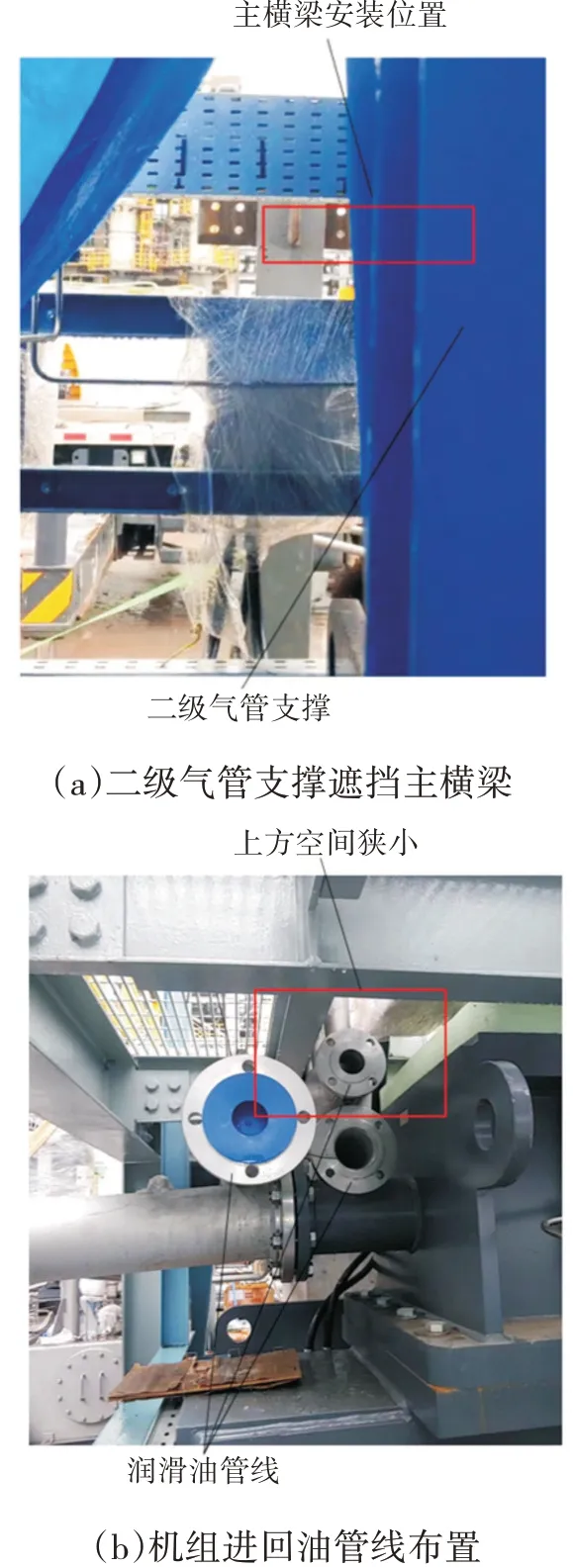

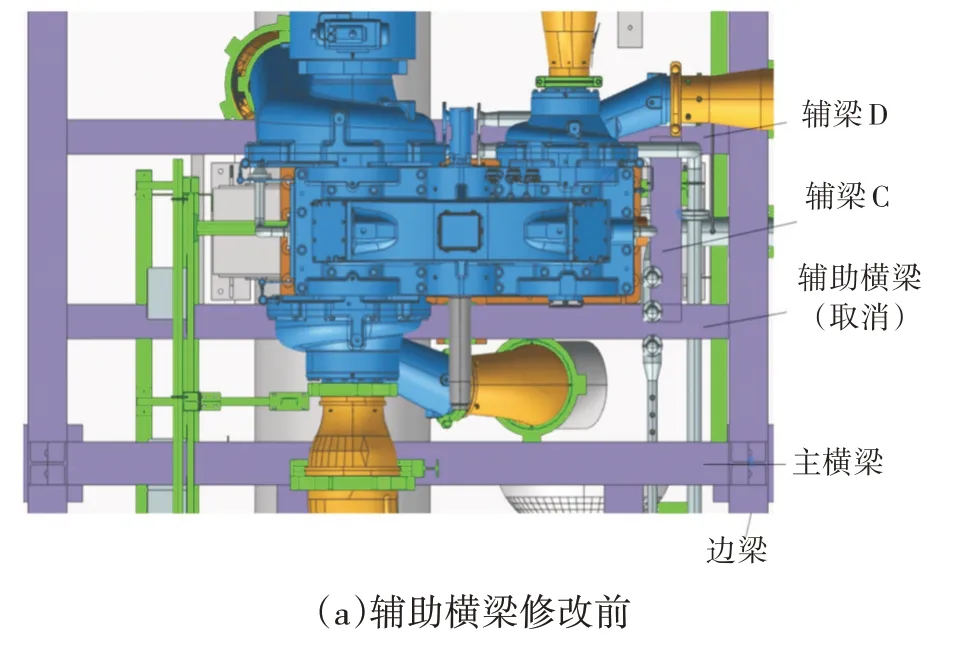

基于上述安裝工序,現場安裝人員安裝至工序5 時,發現壓縮機二級出口氣管支撐與操作平臺主橫梁干涉,導致主橫梁無法安裝,如圖3(a)所示。當安裝至工序9 時,安裝人員發現齒輪箱進油管線與操作平臺輔助橫梁干涉,進油管線上方3 個溫度變送器法蘭與3根支管法蘭無法連接。同時還發現齒輪箱側面儀表接線箱箱門被操作平臺輔助橫梁遮擋,輔助橫梁安裝完后會導致后續儀表接線不便。安裝人員嘗試移動潤滑油管線來重新調整,但因其間距太狹小而無法移動,如圖3(b)所示。為了推動機組安裝進度,需要技術人員通過三維模型軟件對干涉進行分析,并給出解決方案。

圖3 二級氣管支撐干涉及機組進回油管線布置圖

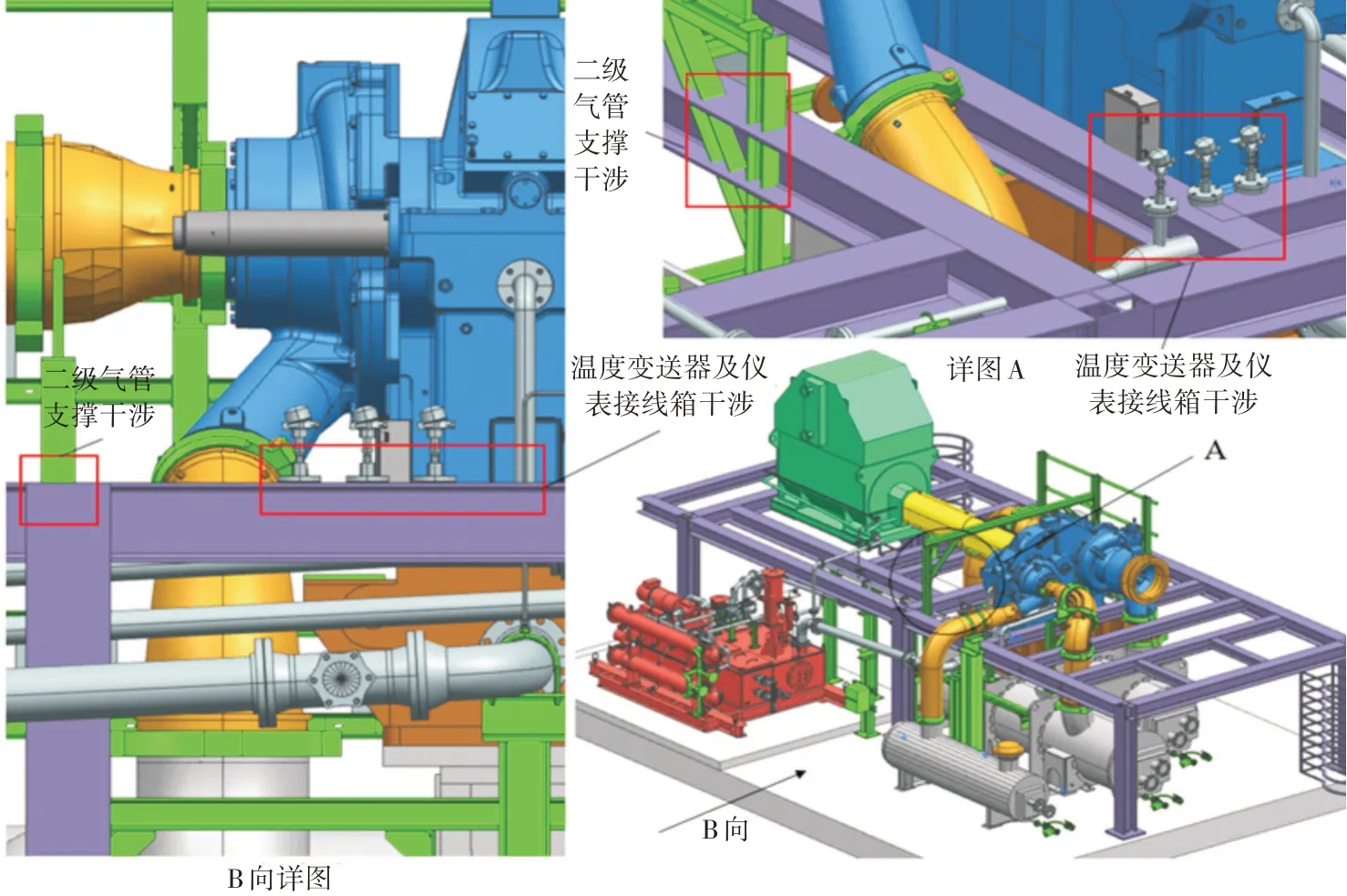

3 干涉分析與解決

筆者首先對機組三維模型與操作平臺鋼結構模型進行干涉檢查分析,結果顯示平臺主輔助梁與上述3處干涉較大,操作平臺鋼結構與支撐、潤滑油管線干涉點如圖4所示。這說明鋼結構的二維設計圖未與機組三維模型進行檢驗審核,從而導致了現場根據二維圖安裝時出現上述二級氣管支撐、進油管線與操作平臺主/輔助橫梁干涉、以及儀表接線箱箱門被擋問題。為了不影響機組安裝進度,保證機組后續正常試車,需要盡快分析并確定修改方案。

圖4 模型分析圖中操作平臺鋼結構與支撐、潤滑油管線干涉點

3.1 問題分析

對于操作平臺主橫梁與二級氣管支撐、進油管線干涉問題,現場可以割除氣管支撐修改油管線,或者是切割操作平臺主橫梁。操作平臺主橫梁承載著整個平臺上鋼格柵與操作人員載荷及壓縮機運行過程中的振動,若切割將對主橫梁的結構強度造成一定的影響。當壓縮機轉速升高時,機組及氣管振動會傳遞到操作平臺上,故切割存在一定的風險。如需切割需要重新計算強度。由于二級氣管與壓縮機出口及冷卻器接口連接設計是采用卡箍鏈接,可以吸收一部分應力,因此修改二級氣管支撐不會產生后續氣管法蘭間應力,二級氣管支撐可以割除取消。而油管線與主橫梁干涉量不大,通過降低油站安裝高度來降低油管線高度,避免油管線與主橫梁的干涉。

而對于油管線與輔助橫梁干涉影響上方儀表法蘭連接,由于輔助橫梁對整體結構強度影響不大,可以選擇修改油管線布局,也可以切割一部分輔助橫梁。而要修改哪一方,需要進一步分析修改可行性、修改時間等。

修改油管線布局,重新焊接油管繞過橫梁會存在以下問題:①潤滑油管材質為SS304,口徑為NPT2"(50.8 mm),割除原管段后現場尋找同口徑的不銹鋼管段較為困難,影響安裝進度。②油管內部要求脫硫脫脂酸洗合格,而現場不具備酸洗條件,無法保證切割的管段內部合格,而送酸洗廠酸洗回裝將影響安裝進度。為了盡快解決油管線干涉同時保證后續機組調試節點,現場嘗試割除輔助橫梁一部分腹板和翼板,同時將進油管改短并在取溫支管前方增加2 個90°彎頭(彎頭由供應商工廠酸洗合格發貨)。進油管線也需要適量抬高,保證進油管線上方取溫支管法蘭與溫度儀表法蘭能夠連接。齒輪箱進油管修改并增加90°彎頭及輔助橫梁切割如圖5 所示。

圖5 齒輪箱進油管修改及輔助橫梁切割圖

然而輔助橫梁割除后,安裝人員發現油管線抬高導致后面進油管線2 與進油管線3 間連接法蘭傾斜過大,螺栓無法連接,如圖6所示。因油管線設計要求存在一定的傾斜度,若再抬高進油管線則還需要割除主橫梁一部分腹板,這對主梁結構強度影響較大。因此此方案也行不通。

圖6 進油管2、進油管3間法蘭傾斜情況

3.2 解決方案

根據上述干涉問題分析,并與結構設計及供應商人員討論。考慮到切割主橫梁對后續平臺的穩定性會有影響,現場決定不切割主橫梁,割除氣管支撐。進油管線取溫支管前增加彎頭不變,修改輔助梁的布局。如圖7(a)所示,取消這根輔助橫梁,采取規格與輔梁C 相同的H 型鋼按照圖紙尺寸在圖示位置增加2 根輔梁A 和B,輔梁A 與輔梁C、邊梁間焊接在一起。輔梁B 與主橫梁、輔梁D 間焊接在一起,焊后將焊縫打磨刷漆做好防腐。方案示意圖如圖7(b)所示。因主機中間空隙狹小,為方便操作焊接前注意將油管線拆開,并用三防布蓋好保護。輔助橫梁拆除后,主機中間的空間相對較大,使得進油管線也可繼續抬高,保證下段進油管線與主油泵配管法蘭間連接無應力。同時使得主機齒輪箱側壁上的儀表接線箱門板可以正常打開。輔助梁邊緣焊接踢腳板,以防止操作人員踩空。

圖7 操作平臺輔助橫梁修改前后對比圖

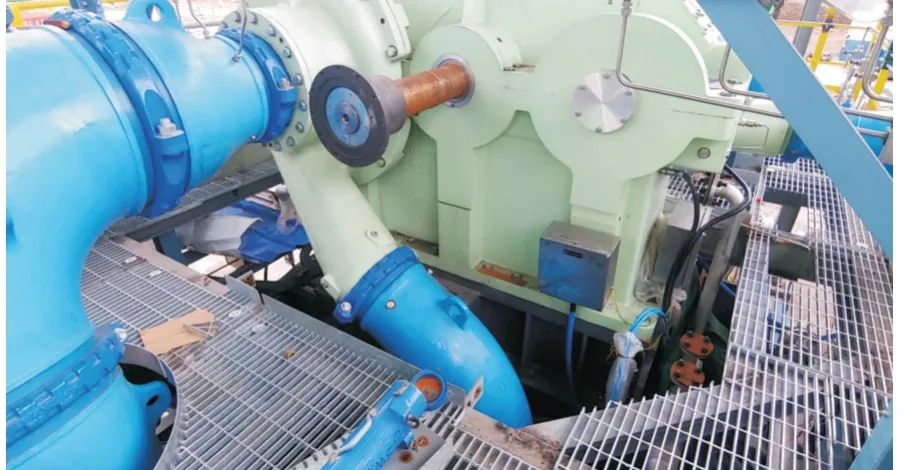

橫梁現場修改焊接后及主機齒輪箱周邊情況如圖8 所示。目前油管線法蘭連接正常,齒輪箱上儀表接線箱箱門可以正常打開。輔助梁A/B/C 上方鋼格柵點焊固定。壓縮機組試車運行中,當二級齒輪軸轉速達到額定轉速時,壓縮機的齒輪箱和二級氣管口DCS 振動監測系統顯示振動及溫度均正常。這表明氣管法蘭間無應力。因此割除氣管支撐對機組無影響,同時也說明這根氣管支撐設置多余。此外,操作平臺在運行全程中非常穩定,上方鋼格柵無任何抖動,承載能力足夠,操作人員行走安全。這說明上述修改方案合理有效,能夠滿足機組長周期運行的要求。

圖8 輔梁A和B焊接后主機齒輪箱周邊情況

4 結束語

通過本項目中整體齒輪式壓縮機組安裝干涉問題分析與解決,為避免后續同類齒輪式壓縮機組安裝出現干涉,對設計提出以下建議:

1)操作平臺的鋼結構設計需要優化。因整體齒輪式壓縮機主機與冷卻器布置緊湊,在設計操作平臺時需要在保證滿足強度的同時,盡量減少輔助橫梁的數量和密度。為后續機組檢維修時留有足夠的空間,也為后續圖紙變更(如增加一些分析設備等)留有足夠余地。

2)二維與三維圖紙協同審查。在操作平臺二維圖最終發布前,需將其三維模型導入機組模型中進行全面干涉檢查。如有干涉及時調整,確保終版操作平臺二維圖紙與機組三維模型適配。

3)油站的位置和潤滑油管線的布置要留出足夠的安裝及檢修空間。油管線設計時,既要考慮安裝,也要考慮后續潤滑油外循環。同時不能過于密集,進油管和回油管之間需有足夠的間隙,避免后續外循環沖洗時拆裝不便。