基于LabVIEW的光學探測器板級檢測系統設計

薛雅心,桂堅斌,付 輝,許文進,龔 青

(中國兵器裝備集團上海電控研究所,上海 200092)

0 引言

隨著科學技術的進步與發展,特種車輛乘員艙的滅火抑爆系統普遍采用了光學探測技術來探測火情[1]。光學探測器產品是整車滅火抑爆系統的重要組成部分,目前需求量大。主要功能是及時采集判斷火焰光并輸出火警信號,其探測靈敏度、響應速度和準確性直接關系到系統的運行效率和安全性。然而,在長期實踐中,光學探測器可能會出現各種故障,如灰塵污染、光信號偏移、接觸問題等,給裝備的正常運行帶來了不良影響。因此,在出廠前對光學探測器進行嚴格的檢測和監測顯得尤為重要。

目前,光學探測器的檢測方式為通過人工用萬用表逐點測量的方式,工作量大,判斷故障的技術難度大,且時間較長,用工成本高,難免出現錯查、漏查現象,直接影響到產品部件的質量和可靠性。

為了克服這些難題,本文提出了一種基于LabVIEW 的光學探測器板級檢測系統設計方案,能夠代替人工進行光學探測器的板級檢測。通過電路板故障診斷技術實現光學探測器快速故障定位和自動判斷,消除人工測量可能帶來的錯查、漏查的問題[2]。該系統具有檢測速度快、精度高、成本低、自動化程度高等優勢,為光學探測器的制造、檢測和維護提供了方便和效率,降低用人成本,確保了產品功能的可靠性,提高了產品的檢測效率,并為后續光學探測器檢測維修提供依據。

1 系統組成

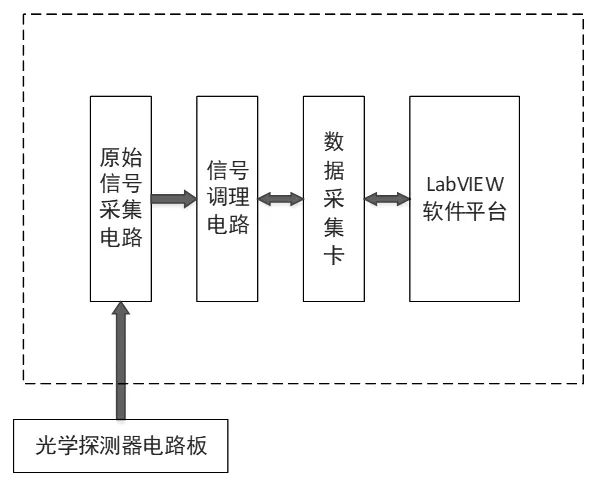

基于LabVIEW 的光學探測器板級檢測系統主要應用于光學探測器電路板的檢測中。本系統主要由硬件部分和軟件部分組成,系統框圖如圖1 所示。

圖1 系統框圖Fig.1 System block diagram

硬件部分主要包括信號采集模塊、信號調理模塊、數據采集設備、電源模塊和上位機等。其中,信號采集電路通過測試裝置專用探針,采集被測產品上的電壓信號并傳送至數據采集設備或信號調理模塊;信號調理電路負責對接收到的原始信號或數據采集設備輸出的模擬輸出電壓進行處理;數據采集設備負責模擬電壓信號和上位機數字信號的相互轉化與傳遞。電源模塊將市電轉化為直流電,為整個測試系統供電。上位機上安裝了檢測軟件,按照設計好的程序發送指令與硬件交互,對采集到的信號進行分析與處理,并將結果顯示到界面上。

軟件部分主要為LabVIEW 軟件平臺,包括數據采集處理、故障分析和人機交互界面設計。其中,數據采集模塊負責對采集的信號進行數字化處理,處理模塊負責對采集的數據進行處理和分析,儲存模塊負責將處理的結果儲存到數據庫中,人機交互界面則為用戶提供了一個直觀、友好的操作界面,方便用戶對系統進行操作和監控。

該檢測裝置用于測試光學探測器采集控制線路板與電源驅動線路板功能是否滿足產品要求。該檢測裝置操作簡單,使用方便,安全性高,可提高生產效率,降低人工成本。

2 硬件設計

原始信號采集電路是負責生成并采集光學探測器線路板的測試點電壓。通過信號調理將原始信號進行降壓處理,將其轉化為數據采集設備可以直接測量的電壓;或對數據采集設備的模擬輸出電壓進行放大處理,使其具備一定的負載能力。在設計信號調理電路時,需要考慮到信號的穩定性和精度,為了保證信號的穩定性,采用了高精度的運放進行信號放大,并使用了高精度的電阻進行電壓分壓。同時,為了提高信號的精度,還使用了高精度的ADC 進行信號采集。

數據采集設備采用NI USB-6001,該數據采集設備有8 路AI、2 路AO、13 路DIO,具有較高的精度和較大的分辨率和采樣率,確保采樣電壓的準確性。通過USB 口就能實現計算機與被測部件的數據傳遞,是一種低成本的多功能DAQ 設備。作用是將采集到的模擬信號傳輸給LabVIEW 軟件平臺進行處理,或將LabVIEW 軟件平臺編輯好的信號轉化為模擬信號輸出至信號調理模塊。

被測產品生成的在數據采集設備量程內的小電壓信號直接連接至數據采集設備,大電壓由信號調理模塊進行降壓處理,轉化為數據采集設備可直接測量的電壓。數據采集設備生成的模擬輸出信號負載能力較弱,為滿足驅動能力,需要由信號調理電路放大處理。同時,電源模塊還具有過流保護和過壓保護功能,以確保系統的安全性。

3 軟件設計

檢測系統的軟件采用LabVIEW 進行編寫。LabVIEW是美國國家儀器公司的創新軟件產品,是一種基于G 語言圖形化編程的測試系統軟件,廣泛地被工業界、學術界和研究實驗室所接受,視為一個標準的數據采集和儀器控制軟件[4,5]。

通過檢測軟件對采集到的信號進行后續分析和處理,并將結果顯示到界面上。用戶可直接通過界面信息,判斷被測產品的狀態。

軟件部分主要包括數據采集處理、故障分析和人機交互界面設計,下面將分別對這3 個模塊進行詳細介紹。

數據采集處理模塊主要負責對光學探測器產生的原始數據進行采集,將采集到的信號進行數字化處理。通過NI USB-6001 將電壓信號發送至LabVIEW 軟件平臺后,采用LabVIEW 自帶的DAQmx 數據采集模塊進行信號采集,并對采集到的信號進行處理,包括濾波、放大、去噪等操作。其中,濾波操作主要用于去除信號中的噪聲,放大操作主要用于增強信號的強度,去噪操作主要用于去除信號中的雜波,最后將處理后的數據存儲到數據庫中,以備后續的故障分析和數據分析使用。

為了判斷光學探測器線路板檢測點位的數據是否正常,需要設計一個故障分析模塊,對數據進行分析和判斷,確定是否故障以及故障原因。在故障分析過程中,需要對采集到的數據進行分析,確定是否存在異常數據。可以使用LabVIEW 中的數據分析模塊,對數據進行統計分析、頻譜分析等處理,確定是否存在異常數據。在確定存在異常數據后,需要對數據進行進一步地分析和診斷,并判斷是否存在故障。通過使用LabVIEW 中的邏輯模塊編寫相應的判斷程序對異常數據進行診斷,可以判斷出故障的類型和位置,確定故障原因。判斷故障后,通過故障提示與報警,可以及時發現和處理故障,保證系統的正常運行。

人機交互界面直接面向用戶,需要設計一個直觀、友好的界面,將各個功能模塊分布在不同的區域,方便用戶進行操作和監控。在界面中,添加相應的按鈕控件,能夠為用戶提供操作控制功能,包括啟動、停止、復位等操作。通過將采集到的數據進行處理和故障分析后顯示在文本框、波形圖表等控件上,以便用戶更加直觀地了解系統的運行情況和光學探測器電路板的故障情況。

圖2 為光學探測器板級檢測軟件的人機交互界面。待測電壓點為光學探測器線路板中7 個待測點位,在待測電壓點附近標注了該點位的電壓正常范圍,在單擊“電壓采集”后,系統會實時對光學探測器進行電壓采集,將采集到的電壓值輸出至“電壓采集值”中,若有點位故障則標紅顯示,同時與電壓正常范圍進行對比,以判斷故障等級。

圖2 人機界面Fig.2 Human machine interface

4 檢測流程

板級檢測系統的軟件流程如圖3 所示,包括系統初始化、電壓檢測、紫外脈沖檢測、火警信號檢測和結果顯示。具體步驟為:

圖3 軟件檢測流程Fig.3 Software testing process

1)系統初始化:即對電壓檢測、紫外脈沖檢測和火警信號檢測3 個模塊的歷史數據清空,所有布爾按鈕初始化。

2)電壓檢測:單擊“電壓檢測”按鈕,即可采集到線路板當前電壓值,并對電壓值做出判斷。當所有電壓值均在范圍內,則顯示“PASS”(綠)且各采樣值右側指示燈亮綠燈。若任一電壓值超范圍,則顯示“FAIL”(紅),且該采樣值右側指示燈亮紅燈,表示不通過。

3)紫外脈沖檢測。以“連續采樣”的采集模式對紫外脈沖電壓進行采集,將采集到的紫外脈沖還原,動態顯示在波形圖表中。單擊“紫外脈沖檢測”按鈕,紫外管工作電壓采樣電路斷開,有火時可觀察到紫外脈沖并動態顯示到波形圖表中。單擊“停止紫外測試”,保留當前波形。

4)火警信號檢測:單擊“火警信號檢測”按鈕,開始采集TP1 的電壓,此時顯示“TP1 信號無輸出”。若5s 內TP1 無輸出,則紫外管工作電壓采樣電路恢復正常,程序終止。5s 內TP1 電壓一旦達到要求,則立即顯示“TP1 信號輸出正常”。

5)復位。單擊“復位”按鈕,軟件界面初始化,紫外管工作電壓采樣電路恢復。

5 驗證試驗

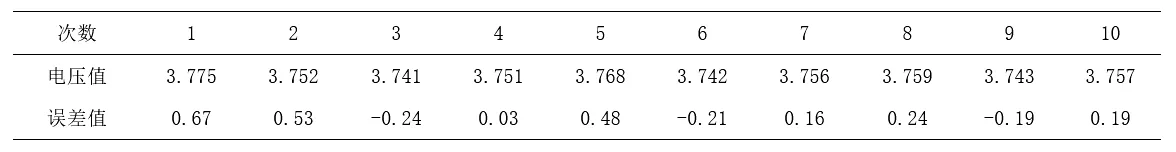

為了驗證本檢測系統的準確性和實用性,通過萬用表和該檢測軟件分別對光學探測器的電路板進行了檢測,得到檢測數據見表1。測量精度常用相對誤差δ來衡量[3],計算公式為:

表1 通過板級檢測系統測量10次TP1電壓值的結果Table 1 Results of 10 TP1 voltage measurements using a board level detection system

其中,xi為被測量的測量結果,x0為標準值。

以TP1 點為例,電壓正常范圍為3.56V ~3.90V,上電后,通過標定的萬用表檢測電壓為3.75V,表1 為通過板級檢測系統測量10 次TP1 電壓值的結果。

經過上述驗證,證明該板級檢測系統能夠準確地采集光學探測器產生的電壓值并顯示出來,與萬用表測試出來的結果誤差值均小于±0.7%。可以得出,板級檢測系統的電壓測量精度高,結果準確。

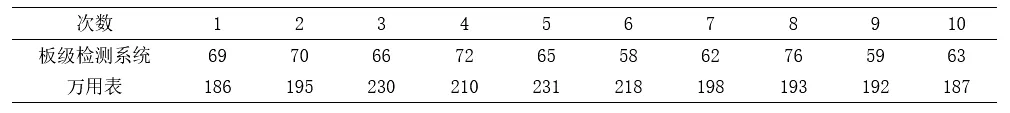

為了驗證測試效率,表2 為10 次板級檢測系統和人工手動檢測的時間對比結果。板級檢測系統測試流程平均耗費時間為66s,遠小于通過萬用表手動測試的204s,可在實驗和生產中替代萬用表對光學探測器的點位進行監控和檢測。

表2 10次板級檢測系統和人工手動檢測的時間對比結果Table 2 Time comparison results of 10 board level detection systems and manual detection

6 總結

基于LabVIEW 的光學探測器板級檢測系統是一種高效、精確、可靠的檢測裝置。該系統采用了高精度的硬件電路和LabVIEW 軟件平臺,以實現對光學探測器電路板的精確檢測和分析,可以快速高效地檢測和定位光學探測器電路板異常。同時,該系統操作簡單,使用方便,經過實驗和測試,證明了該系統具有良好的穩定性和精度,可提高生產效率和自動化檢測工作的程度,降低人工成本,為光學探測器的生產和研發提供了非常重要的支持。該系統在光學探測器電路板的生產和質量控制中具有顯著作用,為光學探測器的生產和改進提供了重要支撐。