基于工藝對象的扶管機器人多軸同步技術研究

王永鵬,鄒 濤,崔永亮,孔永超,李博洋,尋 明

(1.寶雞石油機械有限責任公司,陜西寶雞 721002;2.中油國家油氣鉆井裝備工程技術研究中心有限公司,陜西寶雞 721002;3.中國石油西部鉆探工程有限公司,新疆烏魯木齊 830013)

0 引言

石油鉆機鉆臺面管柱的扶持、排放、對扣等工作具有工作量大、勞動強度高、作業環境惡劣、安全風險大等特點,以往這些工作均由人工完成。近年來,隨著石油行業管柱自動化設備的不斷發展,已逐步由機械代替人工,但以液壓控制為主,自動化程度較低。電動伺服控制相比液壓控制具有控制精度高、響應速度快、清潔環保等優點,為降低操作難度和提高設備的自動化和智能化水平,電動化是必由之路。

通過工藝對象創建運動機構模型,依托運動機構模型開展多軸同步控制技術研究,結合油田作業工況和工藝流程,實現電動扶管機器人的復雜運動控制。

1 控制系統構成

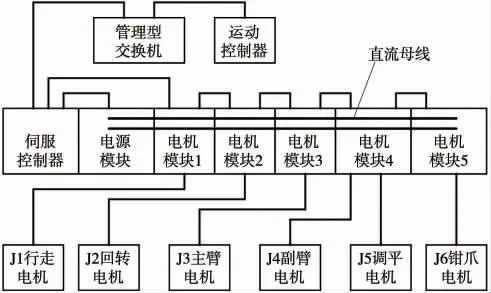

電動扶管機器人的伺服控制系統包含運動控制器、伺服控制器、電源模塊、電機模塊、防爆伺服電機、管理型交換機和電纜附件等組成(圖1)。

圖1 電動扶管機器人控制系統

1.1 控制部分

本系統的控制核心是S7-1500T 運動控制PLC,能夠實現多軸同步控制所需的圓弧插補、直線插補、同步點對點、空間路徑規劃和軌跡仿真等功能。

管理型交換機支持IRT 等時同步功能,擁有4 個10/100 Mbps的RJ45 接口,響應時間1 ms,抖動時間小于1 μs,在運動控制器和伺服控制器之間搭建等時同步網絡,實現數據的同步傳輸。

伺服控制器為CU320 控制單元,支持PROFINET 通信和等時同步功能,用于控制各伺服單元按指定指令運行,并將伺服單元的運行狀態信息反饋給運動控制器。

1.2 供電部分

電源模塊為基本型電源模塊,實現整流功能,將交流電整流成直流,供給共直流母排,實現電能的分配。基本型電源模塊適用于電能無需回饋到電網或者電動軸與再生軸之間的能量交換在直流母線中進行的應用,基本型電源模塊只能將電能從電網饋入直流母線,但無法反饋回到電網中。電源模塊內部集成有制動斬波器,可連接外部制動電阻實現能耗制動。

電機模塊為逆變模塊,把直流電逆變成指定電壓/頻率的交流電,從而控制電機的運轉,并將伺服電機的編碼器信號反饋給伺服控制器,本文中電機模塊1、電機模塊2 和電機模塊3 為單軸電機模塊,每個模塊只能連接1 臺伺服電機,電機模塊4 和電機模塊5 為雙軸電機模塊,每個電機模塊可以連接2 臺伺服電機。電源模塊和電機模塊之間采用共直流母線控制技術,通過共直流母線實現電能的分配,系統集成度高,能量可以在不同的電機模塊之間交互,減少能量浪費,達到節能效果。

1.3 傳動部分

防爆伺服電機包括J1 行走電機、J2 回轉電機、J3 主臂電機、J4副臂電機、J5 調平電機和J6 鉗爪電機,電機功率1~5 kW,6 臺電機均為高精度防爆伺服電機,滿足石油行業防爆要求,內置高精度編碼器,能夠實時反饋各電機的位置、速度、扭矩等信息,同時為各定位軸提供動力源。伺服電機驅動連接的電缸、蝸輪蝸桿減速機和齒輪齒條等機械結構,按指定的速度、加速度和目標位置運行。

2 多軸同步控制原理

電動扶管機器人伺服控制系統擁有6 個執行軸,通過工藝對象實現運動控制器和各執行軸之間的快速連接,基于工藝對象創建運動機構模型,依托運動控制模型開展多軸同步控制技術研究。

2.1 工藝對象配置方法

工藝對象配置方法相比傳統的報文控制和以太網站點控制方法,能夠大大降低配置的難度并簡化配置步驟,將原本在伺服控制器中進行的復雜運算移至運動控制器中,發揮運動控制器運算能力強的優勢。

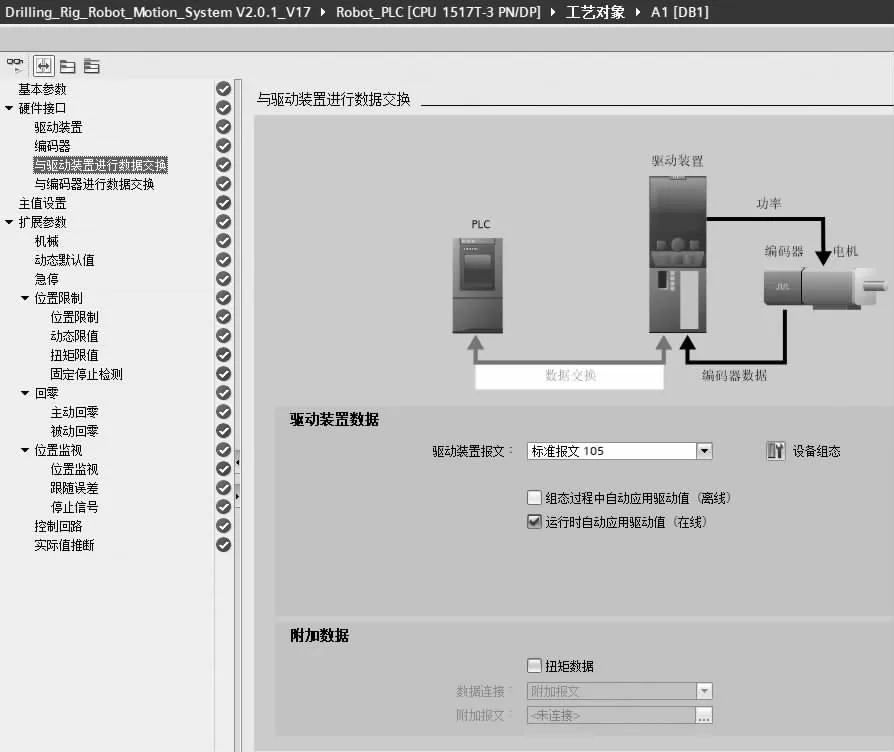

在博圖軟件的工藝對象組里,根據提示進行定位軸工藝對象的組態,主要包括驅動裝置、編碼器、機械、位置限制和動態限值等,軸1 的工藝配置界面如圖2 所示。

圖2 工藝對象配置畫面

(1)驅動裝置:在驅動裝置配置窗口,主要完成驅動裝置類型、數據連接和驅動裝置的配置。驅動裝置類型用于選擇是PROFIdrive 驅動裝置,還是帶模擬量接口的驅動裝置。數據連接用于選擇是直連驅動裝置,還是通過用戶程序中的可編輯數據塊連接,驅動裝置用于選擇一個已經組態的PROFIdrive 驅動裝置。

(2)編碼器:閉環位置控制的定位軸需要編碼器反饋位置的實際值。編碼器信號通過PROFIdrive 報文發送至控制器。

(3)機械:在機械組態窗口中組態編碼器安裝類型和機械結構減速比。

(4)位置限制:在位置限制組態窗口中組態軸的硬件限位開關和軟限位開關。

(5)動態限值:在動態限值組態窗口中,為定位軸組態速度、加速度、減速度和加加速度等參數的最大值。

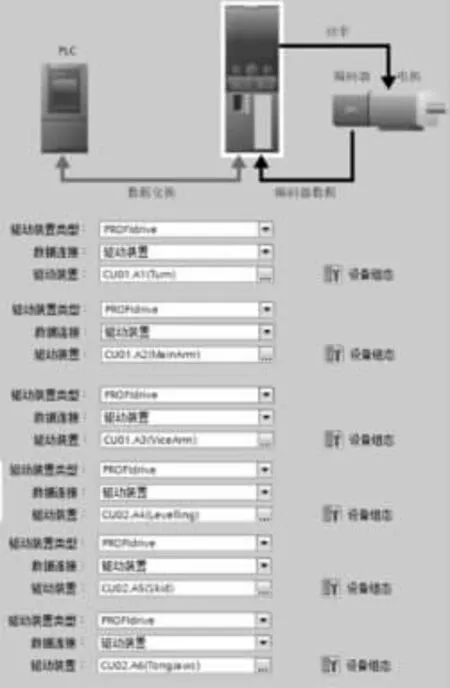

完成軸1 的工藝對象配置后,按照相同步驟分別完成其他5 個定位軸的配置(圖3)。

圖3 工藝對象配置效果

2.2 運動機構模型

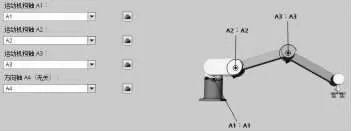

運動機構模型支持符合PLCopen 標準的Motion control 運動控制指令,通過創建鉸接臂式運動機構模型,完成運動機構各執行軸與已創建工藝對象的互聯(圖4)。

圖4 運動機構模型

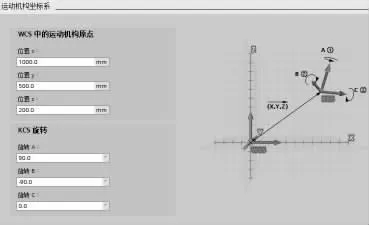

完成運動機構各執行軸互聯后,根據電動扶管機器人的機械結構和控制要求,完成幾何結構參數、動力學參數和運動機構坐標系的配置(圖5)。

圖5 運動機構坐標系

世界坐標系(WCS):WCS 是運動機構環境或工作空間的固定坐標系,WCS 的零點是各個對象以及運動機構工藝對象上的各個運動的基準點。

運動坐標系(KCS):KCS連接至運動機構,KCS 在運動機構內的位置針對預定義的運動機構類型指定:①位置X:定義KCS 在WCS 的X 方向的平移;②位置Y:定義KCS 在WCS 的Y 方向的平移;③位置Z:定義KCS 在WCS 的Z 方向的平移;④旋轉A:定義KCS 圍繞Z 軸的旋轉;⑤旋轉B:定義KCS 圍繞Y 軸的旋轉;⑥旋轉C:定義KCS 圍繞X 軸的旋轉。

2.3 多軸同步控制

電動扶管機器人的多軸同步控制主要包括的運動類型有線性運動、圓周運動和同步“點對點”運動。

2.3.1 線性運動

運動控制指令MC_MoveLinearAbsolute 和MC_MoveLinear-Relative 用于定義線性運動。MC_MoveLinearAbsolute 作業將運動機構移動到絕對位置時,會通過MC_MoveLinearRelative 作業相對于當前位置進行移動。

2.3.2 圓周指令

運動控制指令MC_MoveCircularAbsolute 和MC_MoveCircularRelative 用于定義圓周運動。圓周軌跡的方向:使用圓心和角度計算圓周軌跡時,通過參數PathChoice=0 或1 定義圓周軌跡旋轉方向。

2.3.3 同步“點對點”運動

可采用同步“點對點”運動(sPTP 運動)的方式移動運動系統。借助sPTP 運動,可以在優化時間和運動的同時移動運動系統,繞過單個位置或更改連接位置空間。運動系統沒有遵循指定的路徑,而是通過最短距離到達指定的終點。

可以預先確定sPTP 運動的軸位置或笛卡爾坐標。單軸運動由同步運動的起始位置和目標位置計算得出。所有運動系統軸同時移動,并同時到達給定的目標位置。行程時間最長的運動系統軸用于確定sPTP 運動的行程時間,同步“點對點”時序如圖7 所示。

圖7 同步“點對點”運動時序

圖8 路徑規劃

通過作業MC_MoveDirectAbsolute(A1)移動運動系統,在時間點①,啟動額外的MC_MoveDirectAbsolute 作業(A2),在時間點②,通過Done1 發送作業A1 完成的信號,并啟動作業A2,Axis_1 和Axis_2 同時運行到目標位置。

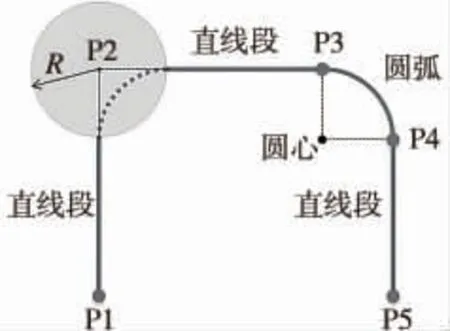

2.4 路徑規劃

路徑規劃是在笛卡爾坐標下完成的,路徑由點、點與點之間的直線或圓弧,還有過渡區域等標準元素組成。

通過上位機控制界面,將路徑上過程點的世界坐標系(WCS)或機械坐標系(MCS)坐標輸入到控制系統,并預設各段路徑的速度、加速度、減速度和加加速度值(圖9)。

圖9 路徑坐標規劃界面

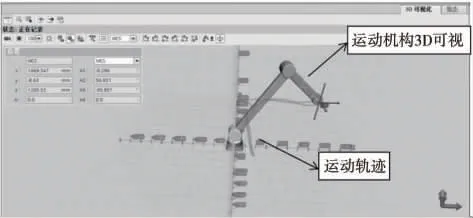

2.5 運動機構仿真和追蹤

通過運動機構軌跡追蹤功能,能夠將運動機構3D 可視化,實時記錄運動軌跡并實時顯示工具的坐標值(圖10)。通過運動軌跡追蹤功能,能夠將仿真測試結果可視化,第一時間發現仿真測試過程中出現的問題,提高設計開發效率。

圖10 運動機構追蹤

3 應用

在完成電動扶管機器人多軸同步控制系統開發和仿真測試后,在工程樣機上開展調試工作。經過數個月的調試、優化和試驗,電動扶管機器人的功能和可靠性得到初步驗證。工程樣機已配套國內首臺7000 m“一鍵式”人機交互自動化鉆機,完成三口井的鉆井作業,應用效果良好,設備高度的自動化和智能化水平,大大降低現場作業人員的操作難度和勞動強度。

4 結論

電動扶管機器人伺服控制系統采用全電動伺服控制,應用共直流母線技術,實現能量在各控制模塊之間的分配,達到節能效果。采用工藝對象控制方法,搭建電動扶管機器人運動機構模型,結合現場作業工況和作業流程,開發出多軸同步算法模型,突破了電動扶管機器人多軸同步控制難題,同時借助仿真平臺,提高仿真測試效率,縮短開發周期。

目前已經完成樣機制造和油田工業化應用試驗,產品功能和可靠性得到驗證,通過電動扶管機器人的研制,大大提升提高公司產品競爭力,提高石油行業管柱自動化和智能化水平,為后續更加復雜的多軸同步控制打好基礎。