對數螺旋線滿裝圓柱滾子軸承極限轉速試驗研究

李延福,許 濤,曾景華,許水電

(1.廈門大學產業研究院,福建廈門 361005;2.傳孚科技(廈門)有限公司,福建廈門 361101)

0 引言

對數螺旋線[1-2]在自然界中廣泛存在,如鸚鵡螺、蜘蛛網、臺風以及星球運行軌跡等。借助對數螺旋線的性質,將其應用于傳動領域,為解決機械工程中的某些關鍵問題提供新的視角。

滾動軸承是旋轉機械的關鍵支撐件,主要由內圈、滾動體、保持架和外圈組成。近年來,隨著風力發電、航空航天以及無人機技術的發展,對軸承的尺寸、重量以及轉速要求越來越高[3-5]。然而,高速軸承打滑以及保持架易斷裂失效問題始終是限制軸承轉速提高的關鍵影響因素[6-7]。通過結構改良、材料改性以及改變潤滑方式等可以提升軸承的傳動性能。例如,張家銘等[8]通過正交試驗得到了軸承的最佳設計參數,降低了軸承發生打滑蹭傷、磨損失效的概率;謝興會等[9]設計了一種雙列剖分圓柱滾子軸承,提高了軸承承載能力;姚齊水等[10]提出了一種彈性復合圓柱滾子軸承,降低了軸承服役狀態下接觸應力以及表面磨損。以上研究極大地促進了高性能軸承的開發,但在目前的軸承結構中,滾動體與保持架、溝道之間的滾/滑摩擦形式沒有改變,始終無法顯著提升軸承的極限轉速以及服役性能。因此,應用新的技術原理開發新結構的高品質軸承仍然十分重要。

本課題組受自然界中對數螺旋線啟發,提出一種基于對數螺旋線的滿裝圓柱滾子軸承新結構。提出在軸承內圈外表面、外圈內表面的截面采用對數螺旋線曲面來改變滾動體與滾道接觸狀態的原理,去掉保持架,提高軸承承載能力,達到輕量化設計的目的。雖然目前有文獻報道無保持架軸承[11-14],但該類軸承由于滾動體容易失去自鎖而發生嚴重的打滑,僅應用于低速領域,對于高轉速的無保持架軸承的研究相對較少。

極限轉速是反映滾動軸承性能的重要指標,是指軸承所能達到的最高轉速。軸承轉速若無限制提高,會引起軸承溫升加劇,影響軸承的正常使用[15-16]。對數螺旋線滿裝圓柱滾子軸承是一種新軸承,其極限轉速尚不明確。目前滾動軸承極限轉速的設定多依靠經驗公式求得。由于受到諸多參數的影響,其計算結果往往與其真實值有較大差異。

本文研究的重點在于探討對數螺旋線無保持架軸承的極限轉速,為后續軸承的實際工程應用提供指導。

1 新型滿裝對數螺旋線圓柱滾子軸承設計原理

1.1 對數螺旋線性質

對數螺旋線是自然界中普遍存在的一條曲線,如圖1 所示。1638 年,數學家笛卡爾首次發現并數學描述了對數螺旋線,將動點運動方向與極徑保持恒定角度的曲線,稱為對數螺旋線。后來,許多學者對對數螺旋線的性質進行了大量的研究,為對數螺旋線的進一步應用奠定了理論基礎。

圖1 自然界中的對數螺旋線

在極坐標中,對數螺旋線的矢量方程為:

其中,β 為螺旋角,eiθ為單位矢量,ρ0為初始極半徑。

根據圖2 對數螺旋線的幾何及自身特性,得出該曲線具有如下性質:

圖2 對數螺旋線幾何性質

(1)定角特性:同一條對數螺旋線上各點的螺旋角處處相等。

(2)保形特性:對數螺旋線的漸屈線、漸伸線和垂跡線均為對數螺旋線。

(3)漸變特性:隨著極角的增加,對數螺旋線的曲率半徑逐漸增大。

綜合分析可知,對數螺旋線曲線簡單,幾何特性較好。將軸承內圈外表面、外圈內表面截面曲線設計成對數螺旋線,優勢有:一是可以利用其曲率半徑增大特性,提高軸承的承載能力;二是可以利用定角特性,將滾道內的滾動體運動位置限定在一定范圍內,防止相鄰滾動體發生碰磨現象,導致軸承失效。

1.2 軸承結構

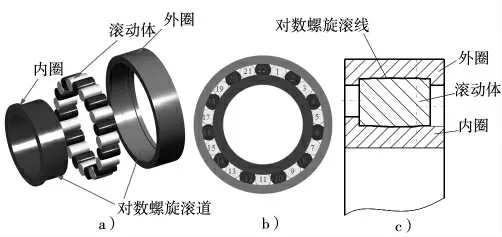

傳統軸承主要由外圈、內圈、滾動體以及保持架組成。由于滾動體與滾道之間為滾滑接觸,相鄰滾動體間的轉速不同,頻繁與保持架發生碰撞,保持架容易失效,造成軸承卡死或損壞,這種情況在高速工況下尤其嚴重。與傳統軸承不同,新型對數螺旋線軸承為無保持架結構,因而避免了保持架失效帶來的一系列問題。其次,內外圈滾道截面設計為對數螺旋線,利用滾道與滾動體之間的幾何限制實現滾動體的純滾動,降低了高轉速下的軸承發熱問題,增加了滾動體數量,理論上提高了軸承的承載能力(圖3)。

圖3 對數螺旋線無保持架軸承裝配圖

對數螺旋線軸承的工作原理:①通過控制滾道內對數螺旋線參數以及軸承游隙,使得滾動體與軸承內、外圈滾道上的幾何型線形成摩擦自鎖效應,限定滾動體在滾道內的空間位置,防止滾動體發生碰撞;②運轉時,各滾動體因離心力作用向外擴散,在滾道、游隙的共同作用下,滾動體在滾道內進行同向轉動的近純滾動,保證滾道內全部滾動體同步滾動,從而防止相鄰滾動體間的碰磨問題,保證軸承的正常運轉。

2 軸承極限轉速試驗

2.1 方案設計

與傳統軸承加工方法相似,區別在于內外圈滾道的加工需要額外增加一道對數螺旋線型面的磨削。按表1 中的設計參數,加工出新型對數螺旋線無保持架軸承試驗件(圖4)。

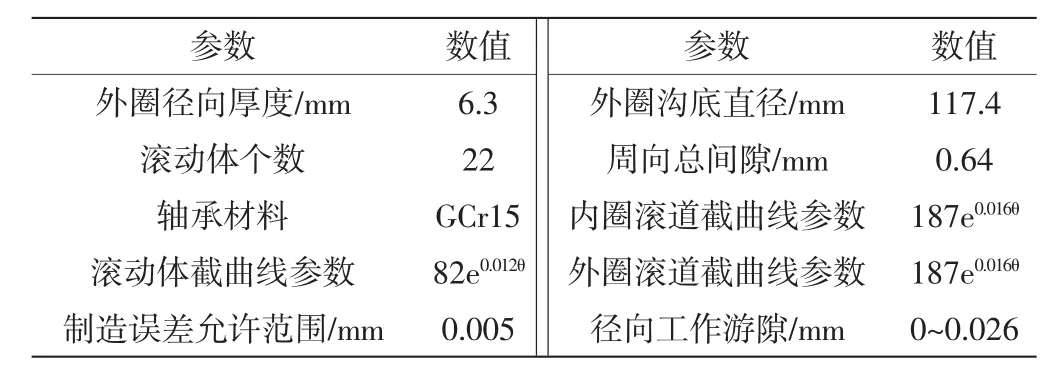

表1 新型對數螺旋線無保持架軸承結構參數

圖4 軸承樣件

對數螺旋線無保持架軸承的極限轉速試驗步驟如下:

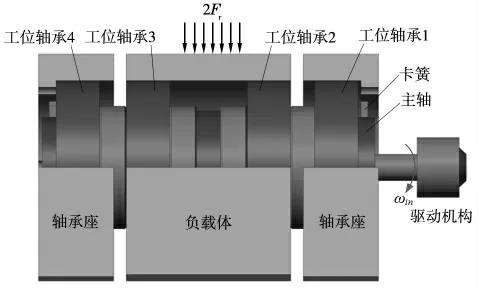

(1)如圖5、圖6 所示,將試驗件裝入試驗設備中,每次裝機4 套樣品。

圖6 極限轉速試驗機

(2)試驗條件為徑向載荷Fr=20.46 kN(=0.100),試驗轉速n=6600 r/min(100%極限轉速),采用定時截尾試驗法,截尾時間T=24 h。

(3)試驗過程中,由工控機實時采集試驗載荷、試驗轉速等試驗數據,并定時記錄存盤。

(4)試驗達到24 h 或發生軸承樣品失效則停止試驗。

測試設備:BLT-M2C 型軸承壽命試驗機(圖7)。

圖7 BLT-M2C 型軸承壽命試驗機

測試儀器:D924 型軸承內徑測量儀、D914 型軸承外徑測量儀、XCR20 型粗糙度輪廓儀。

評價標準:參考劉澤九主編的《滾動軸承應用手冊(第3版)》,基于對數螺旋線的高性能圓柱滾子軸承在徑向載荷Fr=20.46 kN(=0.100),試驗轉速n=6600 r/min 條件下,運行24 h 不失效即通過測試。

2.2 試驗結果討論

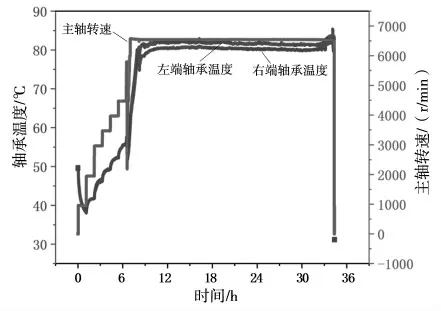

為了獲得軸承的真實極限轉速,采用軸承外圈溫度為判斷依據進行極限轉速試驗,即在滿足其他條件的前提下,得到軸承外圈溫度達到某一設定溫度時軸承所對應的最高轉速。然而,在試驗最初階段很難判斷軸承外圈升至設定溫度范圍時軸承對應的轉速。因此,本文采用梯度增加轉速的方法進行試驗,當軸承外圈溫度保持不變時,保持對應的轉速進行試驗,并開始記錄軸承的工作時間。

圖8 顯示主軸轉速為6600 r/min,對數螺旋線無保持架軸承外圈溫度隨主軸轉速的變化規律。當主軸轉速低于6600 r/min 時,軸承外圈溫度持續增長。當主軸轉速穩定在6600 r/min 時,軸承持續工作24 h,位于工裝夾具兩側的軸承外圈溫度基本保持穩定,且兩端的軸承平均工作溫度為83±1 ℃。這表明,新型對數螺旋線無保持架軸承在83 ℃下的極限轉速為6600 r/min。

圖8 極限轉速試驗結果

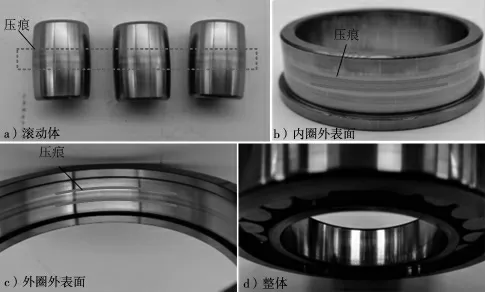

另外,為了進一步考察軸承的接觸機制,對試驗后的軸承進行拆卸,得到軸承內外圈以及滾動體工作后的壓痕(圖9)。滾動體上的接觸帶呈現明顯的細帶狀壓痕,軸承內圈外表面、外圈內表面的接觸帶也具有明顯的帶狀壓痕。各滾動體上的壓痕寬度基本保持一致,表明滾動體在運轉過程中都起到分擔負載的作用。此外,軸承內外圈滾道上,壓痕寬度及顏色深度也基本保持一致,接觸帶以外的滾道表面無痕跡,表明滾動體在滾道內的運動位置是確定的。對比滾動體和軸承內外圈滾道接觸帶寬可知,接觸帶寬基本保持一致,且無滑動引起的燒痕,表明滾動體在滾道內為近純滾動。

圖9 試驗后軸承壓痕

以上分析可知,新型對數螺旋線無保持架軸承在高轉速下仍能保持較低的軸承溫度,且滾動體在滾道內為近純滾動,該軸承能夠滿足對轉速和溫度有要求的場合。需要指出的是,對數螺旋線無保持軸承的參數選擇至關重要,如螺旋線參數、工作游隙等,未來將開發對數螺旋線無保持軸承參數設計以及結構優化系統。

3 結論

(1)針對傳統軸承因保持架與滾動體打滑帶來的問題,提出一種新型對數螺旋線無保持架軸承結構,去除保持架結構,增加了滾動體數量,提高了軸承承載能力。

(2)試驗結果表明,對數螺旋線滿裝圓柱滾子軸承在83 ℃下的極限轉速為6600 r/min,適合于對轉速和工作溫度要求嚴苛的場合。

(3)滾動體與滾道之間的接觸機理為近純滾動,其中,對數螺旋線參數及軸承工作游隙的選擇是保證軸承正常運轉的關鍵。本研究成果對無保持架軸承的設計及實際工程應用具有一定的意義。