解決煙草制葉絲回潮工序設備誤停機問題

張 軼,任愷薇,吳鐫峰

(陜西中煙工業有限責任公司漢中卷煙廠,陜西漢中 723102)

0 引言

提質降耗是企業可持續發展的基本定位,煙草工業圍繞工藝、質量、成本控制需求,進行合理的技術創新和設備改進,以達到向生產組織、設備管理要效益,落實提質降耗各項指標要求的目的。葉絲超級回潮機啟動后處于預熱狀態,煙絲進入滾筒后,霧化增濕水噴射到物料上,增溫、濕蒸汽注入到循環熱風中,由于滾筒的軸向傾角及滾筒內扒釘、抄板的疏導作用,達到增溫、增濕的效果并輸送到出口。但是此工序普遍存在加水和增溫、增濕過程容易產生煙絲濕團,造成產品水分達不到工藝要求,導致生產過程不穩定,最終不得不人為強行停機的結果。煙草行業對回潮機方面研究也較多,其中戴宇昕通過計算分析并調整煙用隧道式回潮機傾角的方法,解決了隧道式回潮機堵料頻次高的問題[1],強偉東等通過解決葉絲吸附冷凝水而產生濕團的質量缺陷問題,穩定了產品質量[2],但沒有全面考慮保證產品質量穩定和減少設備停機方面的問題。

1 現狀分析

WQ3085A 型葉絲超級回潮機在使用時出口煙絲出現較多結團,導致烘前水分標偏大。雖然在后續工序得以干燥處理,但會造成烘后水分的波動問題,存在一定的質量隱患。因此,生產時需要在葉絲超級回潮機出口對結團煙絲進行人工挑選,并對挑選出的煙絲進行分揀、添加,費時費力,水分較大的結團煙絲挑選后無法使用,增加原料消耗。

當置于不同的空氣狀態下,煙葉本身的含水率將增大或減少,這種受空氣溫、濕度影響,而改變其含水率的性能,叫做煙葉的吸濕性[3]。它包含:①表面簡單吸附與擴散作用;②膠體的吸附和毛細管凝結作用;③晶體潮解作用。煙絲結團的產生是因為少量煙絲濕度較大,濕度較大的煙絲在回潮機運行的過程中與濕度較小的煙絲相互粘連,部分濕度較大的煙絲會完全被濕度較小的煙絲包裹形成結團。葉絲超級回潮機出口產生的濕團種類有集中性,共分為大濕團、球形煙絲小濕團、球形煙沫小濕團、毛絲濕團和其他濕團5 種煙絲濕團。經過烘絲機后可使大部分成團煙絲的濕度正常,在振槽中均勻散開。小部分成團煙絲與正常煙絲混合,在烘絲過程中無法真正的與工藝氣體充分均勻接觸,造成成團煙絲內部出現水分偏大。

2 改進措施

2.1 原因分析

影響煙絲吸濕性的主要因素有:空氣相對濕度、空氣溫度、空氣流速等。相同物料的平衡含水率的大小,在相同的溫度下取決于濕空氣的水蒸氣分壓高低,以及濕空氣的相對濕度的大小。濕空氣的相對濕度大,平衡含水率就大。在同一溫度條件下,空氣相對濕度影響煙葉的平衡含水率高低和吸濕速度快慢。

葉絲超級回潮機在生產時,通過調節注入蒸汽的氣動薄膜閥來調節熱風溫度濕度。在同一相對濕度條件下,空氣溫度高時煙葉的平衡含水率低;空氣溫度低時平衡含水率高。在相對濕度相同時,空氣溫度高可以加速吸附和解濕的進程。

葉絲超級回潮機入口煙絲種類和水分基本均勻,熱風循環風機頻率和排潮風機頻率為固定值。分析造成葉絲超級回潮機出口煙絲結團量多的主要原因為:加水閥控制參數不合理和增溫、濕蒸汽閥控制參數不合理。

2.2 改進措施

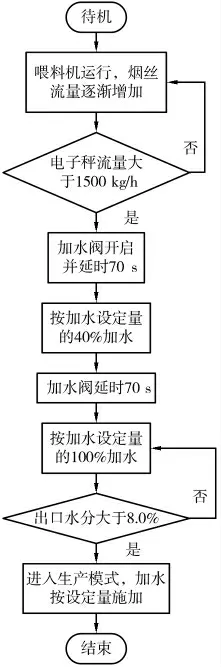

WQ3085A 型葉絲超級回潮機從電子秤流量大于1500 kg/h開始計時,約30 s 時,煙絲到達回潮機滾筒入口,至第150 s 煙絲抵達滾筒出口。對加水閥控制參數進行優選,得出加水閥開啟時間為70 s、料頭加水比例為40%、料頭加水時長為75 s。加水流程如圖1 所示。

圖1 加水流程

改進后加水控制主要程序如下[4]:

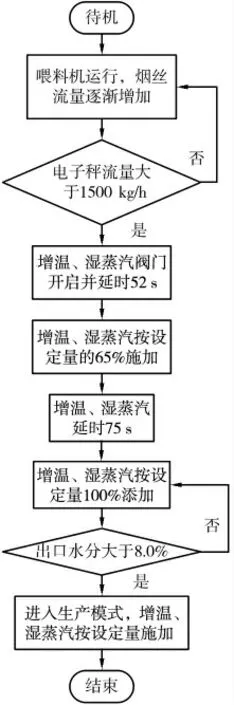

增溫、濕蒸汽流量對煙絲溫度影響較大。工藝上對生產穩定狀態的增溫、濕蒸汽流量有明確規定,為200 kg/h,規定煙絲溫度為55±4 ℃。因此,決定采用單因素優選法中的黃金分割法來確定增溫、濕蒸汽施加比例最佳參數。對增溫、濕蒸汽閥控制參數進行優選,得出增溫、濕蒸汽施加比例參數為62%,增溫、濕蒸汽閥開啟時間52 s,料頭增溫、濕蒸汽時長75 s。增溫、濕蒸汽施加流程圖2 所示。

圖2 增溫濕蒸汽施加流程

改進后加蒸汽控制主要程序如下[4]:

在此參數組合下,葉絲超級回潮機出口煙絲水分均勻穩定,結團煙絲數量最少。

分析增溫、濕蒸汽參數,由式(1)可知,當濕空氣被冷卻時,飽和蒸氣壓變小,相對濕度增加。當飽和蒸氣壓下降到和水蒸氣分壓相等,濕空氣的溫度達到露點值,濕空氣變成飽和;如果溫度再降低,即開始水蒸氣的冷凝。通過理論推導和驗證分析,針對一組確定的加水參數進行增溫、濕蒸汽的調整,存在相應的增溫、濕蒸汽最佳參數組合。

2.3 改進效果

通過對葉絲超級回潮機進行調試,達到減少煙絲結團量的目的。因為濕團問題引起的設備停機次數降低到月均零次(表1)。

表1 2022 年6—10 月葉絲回潮工序故障停機統計

3 結束語

對煙草制葉絲回潮工序的誤停機問題進行解決,主要是對該工序出現濕團后導致的工藝指標不合格問題進行解決,最終消除設備誤停機,提升該工序的設備穩定運行和工藝指標的穩定性。該項改進的實施,可以減少整個煙草制絲線的設備誤停機次數,從而提升整個制絲線的運行水平,達到節能降耗和制絲線高質量發展的目的。