PLC 技術下污水處理站管控智能生產平臺分析

楊榮軍

(陜西群力電工有限責任公司,陜西寶雞 721300)

0 引言

污水處理工藝較為復雜,為了保證水質、降低能耗、提升系統的可靠性,在管理過程中應強化信息感知能力、故障分析能力以及自主決策能力。管控一體化智能生產平臺以運行數據為支撐,以實時監控為手段,以預設程序為執行邏輯,能夠實現工藝流程的智能化管理。此類平臺具有較高的實用價值,研究其設計方法有助于推動相關技術發展,促進污水治理。

1 污水處理站管控一體化系統及PLC 架構

1.1 污水處理站管控一體化系統整體架構

污水處理站管控一體化智能生產平臺與站內管控一體化系統、PLC 控制器的配置方案存在緊密聯系。管控一體化系統負責現場工藝設備控制、網絡通信、數據監控、遠程操控、數據存儲等,智能生產平臺是管控一體化系統的重要組成部分。因此,掌握管控一體化系統的整體架構有助于明確智能生產平臺的設計定位。結合污水處理站的通用設計方案,管控一體化系統整體架構設計如圖1 所示。

圖1 污水處理站管控一體化系統架構

1.2 污水處理站管控一體化系統站內PLC 架構

污水處理站管控一體化智能生產平臺應具備較強的自動化、智能化水平,PLC 控制器具有編程功能,可自動執行特定的處理邏輯,因而成為智能平臺的設計要點。

1.2.1 主、從站設計

PLC 控制站將多個PLC 控制器集成安裝在機柜中,用于污水處理站內特定工藝環節的自動控制,PLC 控制器可上傳數據,并執行系統平臺下發的指令。主、從站的主要組件包括電源、機柜、導軌、I/O 信號模塊、限位開關、數字輸入量模塊、數字輸出量模塊等。為保證PLC 控制柜的電源可靠性,通常需為其設置UPS 電源。

1.2.2 控制站的電氣連接設計

PLC 控制器的主要作用為控制現場的污水處理設備,從而實現水泵自動啟閉、曝氣機控制、加藥控制等。在設計過程中需將控制站內的PLC 控制器連接至對應的電氣設備上。控制柜內的每一個PLC 控制器都設置有專門的I/O 接口,用以區分被控制的污水處理設備。在西門子的機柜中,通常設置一個主機架,其余為輸入或輸出機架,一個機柜內的機架數量最多可達到4 個,單個機架上的模塊數量為8 個,每一個模塊位占用一個地址[2]。

2 污水處理站管控一體化智能生產平臺設計方案

2.1 平臺功能需求分析

2.1.1 數據可視化

污水處理站內設計有污水提升泵站、過濾站、沉淀池、排渣池等,在運行過程中需對流量、壓力、過濾時間、沉淀時間、加氯、加藥、曝氣進行精確管控,其處理工藝中會產生大量的工程數據。數據可視化旨在利用計算機軟件平臺,以圖形界面化的方式展示和操控污水處理站的工程數據,實現數據自動更新和集成管理。

2.1.2 構建便捷的人機交互環境

管控一體化智能生產平臺重在突出一體化和智能化,一方面通過平臺管理運行數據,另一方面經由平臺遠程操控設備設施。人機交互環境成為管理人員完成工作的主要途徑,其設計重點為軟件界面和污水處理業務流程,設計方案需體現出人性化和便捷性,并高度匹配工藝過程。

2.1.3 優化生產調度及管理

管控一體化智能生產平臺對整個生產過程進行綜合調度與管理,要求該平臺具備生產過程分析能力,分析內容包括能耗、設備狀態、故障檢修、水質、水量耗損等,在其支撐下對整個工藝過程進行優化和提升。

2.2 平臺ERP 管理系統

ERP 系統是管控一體化智能生產平臺的人機交互界面,以軟件化的方式模擬顯示生產工藝。其設計重點如下。

2.2.1 系統結構

(1)工程數據服務器。在選擇服務器時重點關注其內存、CPU 主頻、網卡以及持久化存儲空間。要求內存至少達到8 GB 以上,主頻需達到中端水平[3]。綜合對比各類CPU 的性價比,污水處理站可選用Intel 酷睿系列處理器。如Intel Core i5-3350,其主頻為3.3 GHz,可睿頻至3.7 GHz,采用四核四線程三級Cache。數據服務器應具備較大的持久化存儲空間,以1 TB 為宜。系統內存設計為16 GB,網卡為100 M。

(2)實時工業數據庫。實時工業數據庫用于存儲污水處理站的海量實時生產數據,選用國內企業研發的KingHistorian 工業實時歷史數據庫。其存儲速度達到30 萬條記錄/s,支持SQL 查詢,適用于Java、etc、C#.NET 開發的ERP 軟件。

(3)軟件系統。ERP 系統采用KingView 組態軟件。該軟件專門用于工業組態,生成可視化的監控界面,能夠建立報表、操作界面,并且與常用的PLC 控制器進行交互。

2.2.2 訪問模式

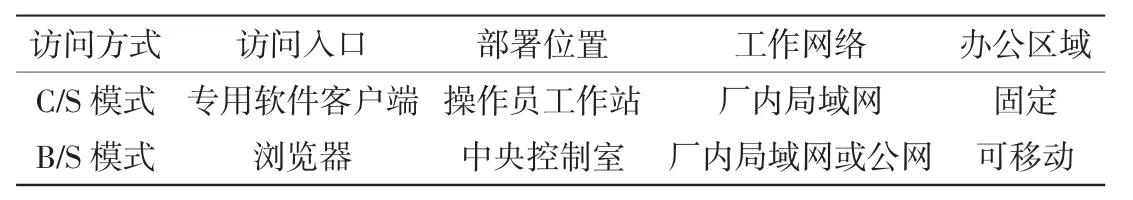

智能生產平臺應支持兩種訪問模式。C/S 訪問模式下利用專用的軟件客戶端與數據庫進行交互。B/S 訪問模式以Web 瀏覽器訪問系統,其主要區別見表1。

表1 污水站管控一體化智能生產平臺訪問模式

2.3 系統組態開發及環境配置

2.3.1 組態軟件與PLC 控制器的通信配置

組態軟件使用KingView7.5 SP2 版本,污水站內的網絡以局域網為主,故采用工業以太網。PLC 控制器和組態軟件通過工業以太網實現交互。在該版本的組態軟件中集成有專門的通信協議,支持西門子S7-300 系列PLC 控制器,通信方式為TCP 連接,通信接口為RJ-45。

2.3.2 組態軟件與MATLAB 的通信配置

為實現可視化仿真,系統中引入Simulink 軟件(集成于MATLAB 中),MATLAB 中的算法可融入Simulink。KingView 組態軟件和MATLAB 之間的通信由OPC 協議實現。在KingView 組態軟件中,需設置OPC 服務的網絡節點名稱(IP 地址)、OPC 路徑、OPC 服務器信息。同時,MATLAB 中設計有專門的OPC 接口程序。此時,以OPC 通信接口為橋梁,KingView 和MATLAB 中的Simulink 實現通信。在二者建立通信之后,以組態軟件為操作界面,用戶可直接向MATLAB 讀寫數據,并將計算結果轉化成可視化的數據圖表[4]。

2.3.3 組態軟件網絡環境

對比KingView 的聯網運行模式和本地運行模式,出于數據安全性的考量,應采用聯網運行模式下的數據雙機熱備份方案。設置兩臺服務器,一臺作為主機,另一臺作為備份機器。PLC 數據采集任務交由主機處理,報警信息以及其他各種信息也由主機生成。從機定期對主機數據進行備份,一旦主機出現故障,導致數據丟失,從機中依然能獲取備份數據,從而確保數據安全性。

2.3.4 組態軟件數據服務器和客戶端配置

KingView 數據服務器為系統中的關聯節點,一個服務器應同時服務多個客戶端。換言之,數據服務器和客戶端之間為一對多的關系。在系統配置階段,需通過組態軟件在客戶端和數據服務器之間建立訪問權限,只有完成該配置,客戶端才能對平臺的可視化工藝畫面進行操作。主要配置內容包括服務器類型、遠程工程的LINC 路徑、主機節點名稱、主機備份網卡等。

2.3.5 組態軟件關系變量與PLC 的I/O 關聯

組態軟件是平臺的管理控制端,PLC 控制器為污水處理站的現場執行組件。在實際運行過程中,KingView 軟件通過關聯數據庫與PLC 進行交互。因此,需要將組態軟件中的關系變量映射至PLC 的I/O 變量。在KingView 的配置界面上需設置變量名稱、變量類型、結構成員、初始值、最小值、采集頻率、讀寫屬性等。

2.4 數據庫配置

2.4.1 關系數據庫和KingHistorian 數據庫配置

關系數據庫主要用于存儲歷史數據,常見的關系數據庫包括SQL-Server、Mysql。其特點為以表區分數據應用范圍,以字段區分數據指標。KingHistorian 工業實時數據庫和關系數據庫均在KingView 組態軟件的歷史庫配置界面進行操作。勾選“歷史庫”和“工業庫服務器”兩個選項,然后點擊右側的“配置”按鈕,設置數據保存天數和存儲路徑。另外,KingHistorian 數據庫配置中需驗證用戶角色,以限制操作權限。KingView 中提供相應的配置界面,主要設置參數為用戶名稱、用戶組、密碼、密碼過期設置。待用戶權限設置完成后,即可訪問相應的關系數據庫和工業實時數據庫。

2.4.2 關系數據庫訪問設置

用戶可通過Microsoft Access 數據庫管理軟件訪問關系數據庫,以軟件界面呈現數據列表。在訪問之前需進行通信配置。其訪問配置流程為:指定數據庫存儲路徑→指定數據庫的數據源→建立數據表名稱→建立參數名稱→設置參數類型及長度[5]。待數據錄入之后,利用SQL 語句查詢數據,實現訪問。以CS 反應池為例,相關SQL 語句的寫法和功能見表2。用戶利用Access軟件界面點擊表名稱,即可查看表中的數據(表3)。

表2 關系數據庫連接、建表、插入以及查詢SQL 語句

表3 關系數據庫污水處理站CS 反應池數據查詢示例

2.5 工程數據發布及訪問

2.5.1 Web 端發布及訪問

在管控一體化智能生產平臺中設計有針對歷史數據的Web 監控功能,管理人員通過瀏覽器訪問Web 界面,從關系數據庫中調用數據,在前端界面完成統計、分析,形成報表。工程數據的Web 發布功能基于IE 瀏覽器的ActiveX 控件,在污水處理站的局域網之內,管理人員可通過IE 瀏覽器訪問工作站內的數據。

2.5.2 移動端發布及訪問

管控一體化智能生產平臺支持移動端訪問,KingView 組態軟件內提供了移動端訪問程序。

工程數據移動端發布依賴于組態軟件的移動客戶端開發工具,數據發布前需添加移動用戶,并為其設置訪問權限。配置方法為:在組態軟件中設置變量組→在用戶管理界面設置用戶角色→打開變量組→勾選用戶可操作的變量[6]。完成以上步驟之后,該用戶即可通過移動端訪問智能生產平臺。

3 結束語

污水處理站管控一體化智能生產平臺的設計需求為數據可視化、決策智能化、人機交互便捷化等。該平臺以PLC 控制站、ERP 系統、服務器、數據庫等為軟硬件基礎,通過KingView 實現軟硬件組態。系統組態開發和軟硬件環境配置是整個設計方案的關鍵和難點,在這一階段,組態軟件與PLC、MATLAB 建立通信,將控制器采集的數據存儲于關系數據庫和工業實時數據庫,為遠程監控和操作提供依據。