中置式高密度沉淀+超濾工藝優化改造

葛華飛

(上海市政工程設計研究總院(集團)有限公司,上海 200092)

0 引言

中置式高密度沉淀池具有結構緊湊合理且簡單,占地面積小的特點[1],而“高密度沉淀+超濾”超短型流程,適用于老水廠的提標增量,可在原有“常規斜管沉淀+過濾”工藝池體上改造,具有投資省、工期短、對現狀生產影響小的優點[2]。隨著居民對生活用水品質要求的提高,更多的老水廠將面臨提標改造[3],“高密度沉淀+超濾”組合工藝應用將逐漸增多,相比于常規制水工藝,有許多工藝細節要注意,目前該組合工藝應用不多,相關問題報道少。本文介紹西北某地表水廠“高密度沉淀+超濾”組合工藝優化改造方案,為其他水廠提供借鑒。

1 工藝優化前水廠現狀

某水廠日處理規模10萬m3/d,原水為水庫水,具有低溫低濁的特點,采用“中置式高密度沉淀池+浸沒式超濾膜”組合處理工藝,集中布置在沉淀膜濾綜合池內。

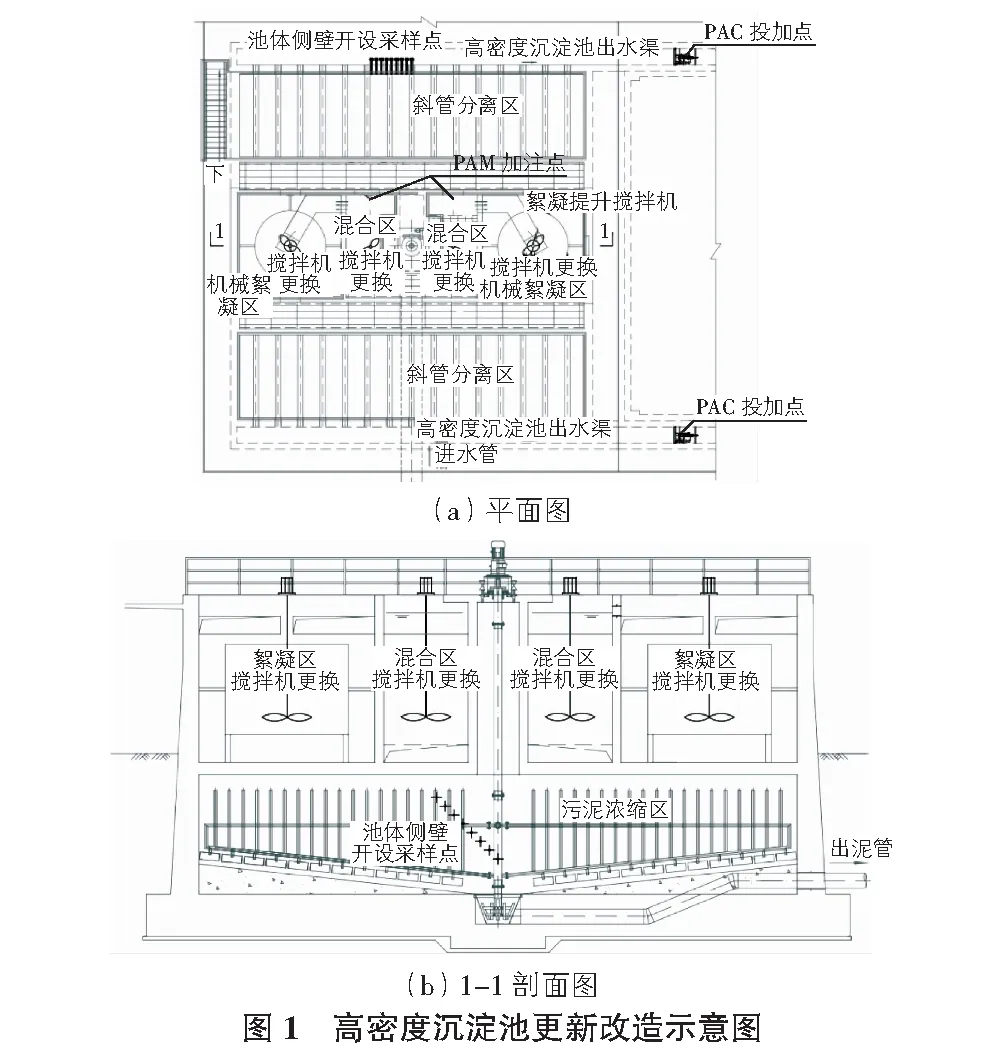

中置式高密度沉淀池分獨立2格,每格按功能可分為混合區、機械絮凝區、污泥濃縮區、斜管分離區4個部分。經過混合區、機械絮凝區形成的污泥顆粒,在斜管分離區進行沉淀分離,清水由斜管上方的集水槽收集,進入膜池進水渠,污泥經濃縮后部分由污泥循環泵輸送至前端混合池中,回流比為10%,其余污泥經排泥泵排入廠區污泥處理系統。現狀在混合池內投加復合混凝劑,因擔心膜堵塞,未投加助凝劑。

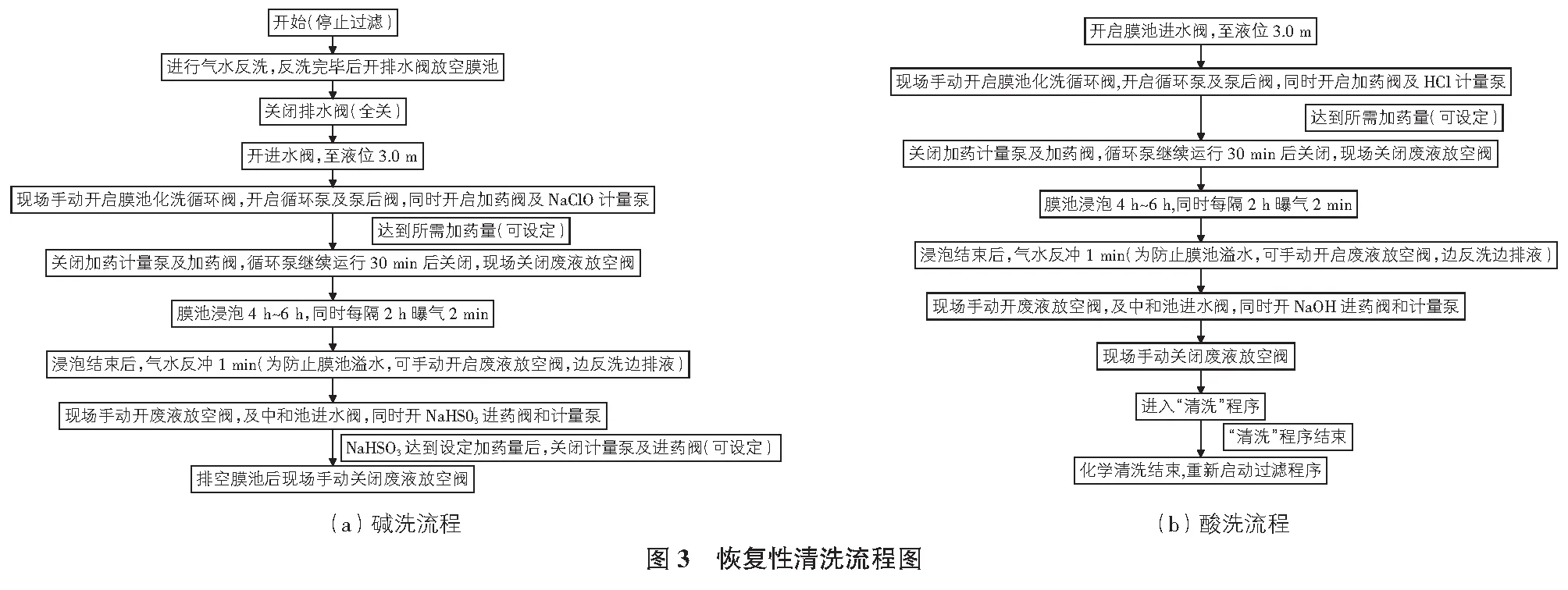

浸沒式膜池分獨立2組,每組6格,分2排布置,共12格,每格設膜堆10組,每組膜堆內安裝54簾PVC合金膜,單簾膜有效過濾面積35 m2,單組膜堆的膜有效過濾面積為1 890 m2,設計過水通量為20.2 L/(m2·h-1)。設有周期性物理清洗和化學清洗系統,物理清洗包括反沖洗和空氣擦洗,將超濾產水反向透過中空纖維膜,同時膜堆底部通過氣沖擦洗膜絲表面去除沉積物,水反沖洗強度為60 L/(m2·h-1),氣擦洗強度為50 m3/(m2·h-1),每次物理清洗持續約1 min~2 min。化學清洗包括維護性化學清洗和恢復性化學清洗。維護性化學清洗在反沖洗時加入低濃度的次氯酸鈉(0.01%)浸泡超濾膜絲,以減緩超濾膜的深層污染,維持超濾系統通量。恢復性化學清洗,采用水泵將濾過水打入膜池,投加酸洗藥劑或堿洗藥劑,達到清洗液位后,使膜堆在藥液中浸泡4 h~6 h,浸泡的同時間隔氣擦洗加強清洗效果,先進行堿洗,再進行酸洗。膜池維護性清洗或恢復性清洗后的廢液,排放至有效容積340 m3中和池,經中和后,排入廠區雨水系統。

水廠于2012年投產,至2020年已運行8 a,存在下述問題:1)高密度沉淀池出水濁度高,平均3 NTU~5 NTU,與進水濁度相近,偶爾高于進水濁度;2)超濾膜膜絲斷裂,膜通量小,跨膜壓差高;3)膜池底部存在積泥現象,無法有效地將泥排出,長時間運行后需要人工清淤,管理不便;4)中和池內酸洗廢液和堿洗廢液混合效果不好,廢液pH值不穩定,不達標。

2 中置式高密度沉淀池工藝優化

2.1 攪拌機更換

高效混合、提升絮凝是高密度沉淀池運行的關鍵要素。每格高密度沉淀池均設有2個混合區和2個絮凝區,每個混合區設有1臺混合攪拌機和1臺絮凝提升攪拌機。混合區應保證進行恰當、急劇和充分的混合,混合攪拌機攪拌均勻度不應低于95%,絮凝提升攪拌機提升速度不宜過快,提升流量一般按照設計流量的5倍~10倍[4],即1.52 m3/s~3.04 m3/s。

為檢驗混合均勻度,分別在混合區出水堰不同高度和長度處設6個取樣點,檢測余鋁濃度,實測發現混合攪拌均勻度在76%~91%之間,未達要求。

絮凝提升攪拌機導流筒內外液面高差反映了提升流量,按淹沒堰過流量計算,提升流量達設計流量的5倍~10倍時,筒內外水位高差應不小于1 cm~2 cm,實測發現導流筒內外基本沒有水位高差,未達要求。

因此,更換混合攪拌機和絮凝提升攪拌機,保證混合均勻度和絮凝提升流量的要求。

2.2 增設回流污泥濃度檢測設施

污泥回流的主要目的在于形成高濃度的泥渣層,截除水中非溶解性物質。根據回流污泥濃度調整污泥回流比,適應水質變化。污泥回流濃度與泥位相關,通過泥位的監測可以進行污泥回流比的控制。本工程通過下述方式檢測污泥濃度和泥位:1)回流污泥管上增設污泥濃度計;2)池內增設泥位計;3)配置移動式泥位檢測設備。采用移動伸縮式吸口泥位檢測設備,設自吸泵于移動小車上,吸水管采用卷盤方式,可為固定有標尺的PE軟管,末端設重錘,由絮凝區出水導流區向下投入,觀察自吸泵出水污泥濃度,確定下方泥位;4)池體側壁開設采樣點,池底以上0.5 m~2.0 m,以0.25 m深為間距,在池體側壁上設采樣孔,以采樣濃度判斷泥位。

方式1),2)為日常監測數據來源,考慮泥位計儀表常出現數據偏差較大的問題,輔以方式3),4)幫助進一步確定污泥泥位及濃度,適時調節生產。

2.3 增設PAM去除措施

混凝劑與助凝劑投量對高密度沉淀池出水濁度影響較大[5]。為提高反應效果,將復合混凝劑改為PAC,平均投加量5 mg/L,同時增加PAM投加設備,平均投加量0.2 mg/L,PAM固體溶解到0.1%,再稀釋到0.02%投加。為防止PAM堵塞超濾膜,在沉淀池至膜池之間的出水連接渠設強力噴射器投加PAC,消除沉淀池出水中剩余的PAM。高密度沉淀池更新改造示意圖如圖1所示。

3 膜池更新改造

3.1 超濾膜更換

為解決原超濾膜老化、膜絲斷裂等問題,更換全部膜堆膜組件,采用高抗拉強度PVDF膜,換膜后膜面積和膜通量保持不變,出水母管等配套系統利舊。

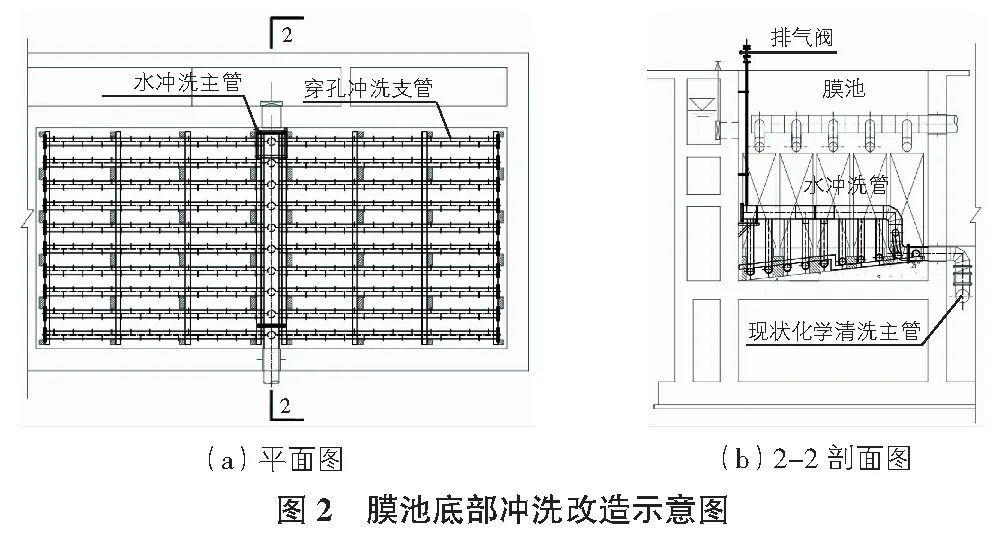

3.2 膜池底部沖洗改造

為解決膜池積泥的問題,新增膜池底部沖洗系統,視積泥情況,定期對膜池底部進行沖洗。沖洗系統主要利用現有反沖洗水泵和管路,從反沖洗管道上接出一根DN300的管道連接到化學清洗主管上,反沖洗水通過現狀化學清洗管道進入膜池底部,設置穿孔沖洗管,對膜池底部進行均勻沖洗。沖洗管開孔比約0.2%,孔口流速3.56 m/s,水沖均勻度達96.6%,如圖2所示。

4 中和池更新改造

單格膜池有效容積為135 m3(按超過膜絲頂10 cm計),而現狀中和池有效容積340 m3,不到單格膜池有效容積的3倍,容積偏小,為避免溢流風險,優化化學清洗程序,并計算實際廢水量,另從節約藥劑的角度考慮,分析化學清洗藥劑復用的可行性。

4.1 廢水量計算

恢復性化學清洗由堿洗和酸洗兩部分組成,按照先堿洗后酸洗的順序進行,本次改造化學清洗程序如圖3所示。

單格膜池化學清洗藥品用量及濃度如表1所示。

表1 化學清洗藥劑與濃度一覽表

清洗流程為:1)先NaClO堿洗,廢水排入中和池,同時加入NaHSO3以還原NaClO。再酸洗,廢水排入中和池,再投加NaOH中和多余的HCl,達標后排放。2)再沖洗兩遍膜池,廢水排入中和池。

過程1)排入中和池的廢水量=(1格膜池水量+1 min反洗水量+NaHSO3還原量)+(1格膜池水量+1 min反洗水量+NaOH中和量)=311 m3;過程2)排入中和池的廢水量=2×(1格膜池水量)+2 min反洗水量=308 m3,現狀中和池有效容積滿足要求。

4.2 化學清洗藥劑復用分析

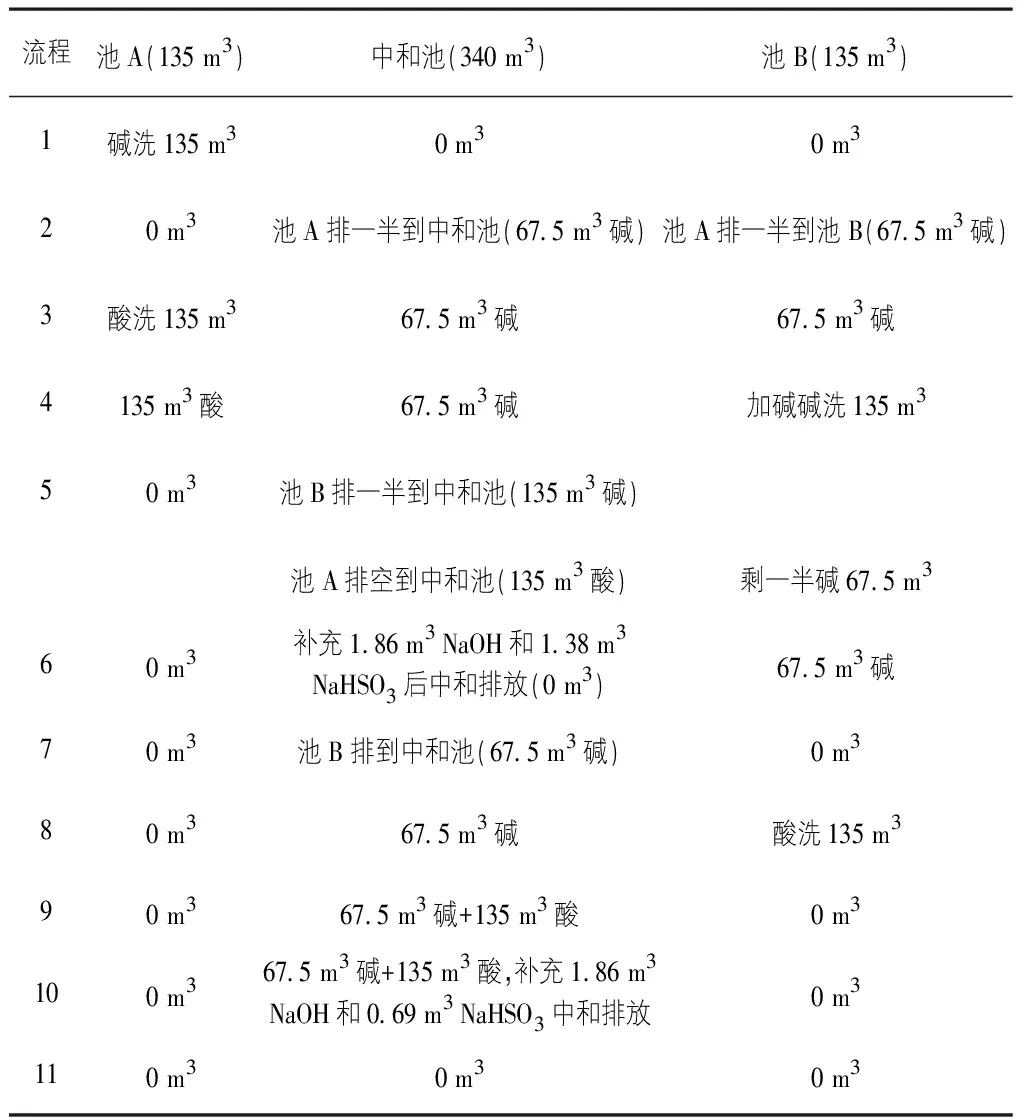

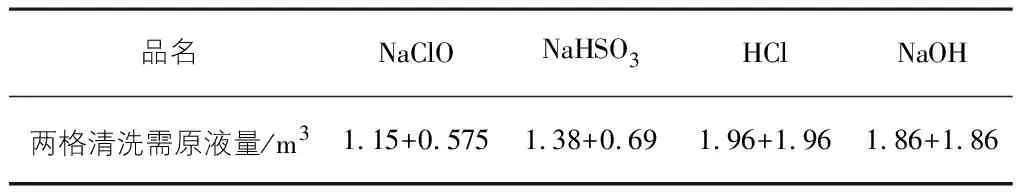

考慮化學清洗藥劑復用,更改清洗流程,如表2所示。藥劑復用,清洗2格膜池用液量如表3所示。

表2 化學清洗藥劑重復利用計算表

表3 藥劑復用清洗2格膜池用量

對比表1可見,NaClO和HCl用量有所減少,而HCl,NaOH用量沒有變化,考慮到藥劑復用存在膜污染的可能性,且整個清洗流程較長,自控也較為復雜,故本次改造未采用。

4.3 新增中和池廢水循環管

為解決中和池廢液混合處理效果差的問題,從中和池現狀廢水排放泵出口管上接出循環管路,接入中和池進水管,設置切換閥門,在現有中和池pH計和液位計基礎上,新增OPR儀,化學清洗廢液排入中和池后,投加NaOH,NaHSO3藥劑循環至中和池廢水達標后排放。

5 結語

水廠自更新改造工程實施至今已運行2 a,高密度沉淀池出水濁度穩定在1 NTU左右,膜池出水濁度穩定在0.1 NTU以下,設計膜通量下,跨膜壓差穩定控制在10 m以內,中和池廢液均達標排放,順利實現了改造目標。本工程所采用的技術措施可為國內其他水廠提供借鑒和參考。