C70E 型敞車下側門安研門縫間隙消除工藝優化

李門門,孫宏宇,劉艷賓,陳明丹,曾威雄

(中車齊齊哈爾車輛有限公司,黑龍江 齊齊哈爾 161002)

1 問題描述

下側門的安研是C70E型敞車生產過程中的主要工序,GB/T 5600—2018《鐵道貨車通用技術條件》附錄B中規定:“對接式車門門縫間隙和搭接式車門與各搭接件間的間隙應小于或等于6 mm。”實際生產過程中門縫間隙超差,需要對角柱加強板或下側門板進行校平,由于車體組裝完成后,無論是角柱加強板還是下側門板,其剛度都有所增強,校平難度較大,下側門門縫間隙超差大大增加了操作者的作業時間和勞動強度。經過調研分析發現,影響下側門門縫間隙的主要因素有:

(1) 下側門板沖裁導致門邊產生拱形,集中表現在門板邊中部產生外凸變形;

(2) 下側門搭接處側墻角柱加強板內凹,造成門縫間隙過大;

(3) 下側門折頁與搭扣扣鐵之間存在間隙,扣鐵沒有鎖緊折頁。

本文基于以上影響因素展開了分析,探究了產生問題的根本原因,并通過優化工藝,提高了工作效率,解決了根本問題,保證下側門安研的門縫間隙符合相關標準要求。

2 問題分析

2.1 下側門板沖裁導致門邊產生拱形

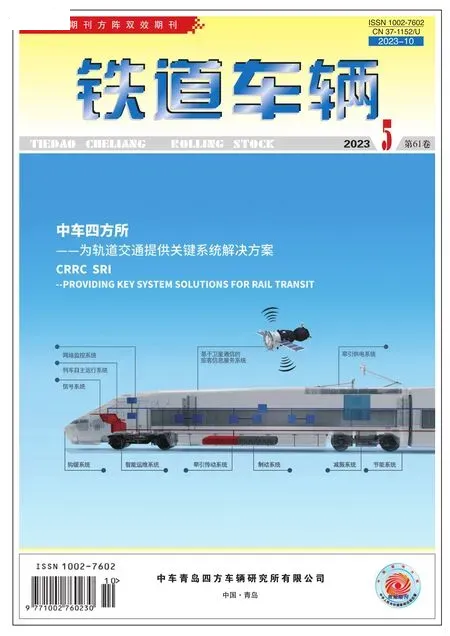

C70E型敞車下側門門板結構為面包筋結構,如圖1所示,筋外平板寬度為45 mm。由于結構原因,沖裁落料后門邊會產生平面度問題。測量統計分析發現,采用現有的沖裁工藝,下側門板的平面度問題集中表現為門板邊中部300~400 mm 區域產生外凸變形。

圖1 下側門門板結構輪廓

2.2 下側門搭接處側墻角柱加強板內凹

角柱加強板厚度為8 mm,經測量角柱加強板在側墻完成組裝后平面度幾乎沒有變化,在側墻完成車體組裝后產生了不同程度的內凹。該階段的焊接量僅僅為角柱加強板與端墻角柱板的內側立焊縫焊接,以及角柱加強板與底架連接處的打底焊接,焊接量很小。經測量發現,該焊接量對8 mm 厚的角柱加強板的內凹趨勢影響不大。后經跟蹤測量發現,造成角柱板內凹的主要原因有2個:

(1) 側墻與底架的撓度匹配問題,角柱加強板落在底架的側梁凸緣上,同時為了保證側墻上沿與端墻上沿保持水平高度,會對側墻整體進行頂壓、拉拽,導致角柱加強板產生內部應力的趨勢,該趨勢外脹被端墻角柱板抵抗,進而導致角柱加強板產生內凹趨勢;

(2) 角柱加強板與底架連接處補強圓鋼的焊接,該處焊接量大,焊后造成角柱加強板產生內凹趨勢,在角柱加強板和端墻角柱板外側立焊縫未焊接之前焊接補強圓鋼,角柱加強板內凹增加約3~5 mm。

2.3 下側門折頁與搭扣扣鐵之間存在間隙

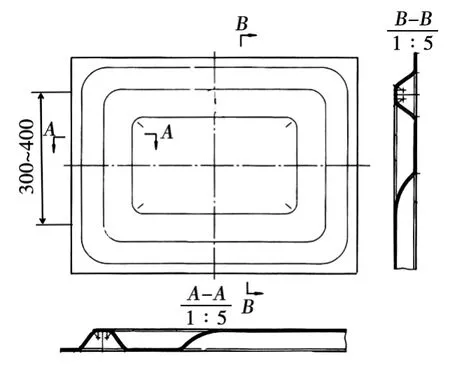

復核C70E型敞車下側門的設計尺寸,在下側門垂直貼緊側墻時,折頁與扣鐵之間存在微小的間隙量,因為其設計原理是靠下側門懸掛后的自然狀態的外張讓折頁與扣鐵貼合,這樣必然會造成下側門門板與側墻角柱加強板無法完全貼合。另外,搭扣座是鑄造產品GB/T 6414-CT11級的鑄造精度,影響門縫間隙的關鍵尺寸是52 mm,如圖2所示。按照鑄造精度等級查詢可知,該尺寸實測值在50~54 mm 之間皆為合格。如果該尺寸實測值大于52 mm,勢必會增加折頁與扣鐵之間的間隙,進而增大門縫間隙。

圖2 搭扣座輪廓尺寸

3 優化措施

3.1 下側門板生產工藝優化

下側門板沖裁后門邊產生拱形且比較有規律,從沖裁方面考慮采取反向拱形切刃對下側門板進行沖裁落料,以修正門邊產生的拱形。試驗證明,更換反向拱形切刃后,下側門板的平面度得到了很好地優化,下側門板板邊外凸控制在2 mm 以內。

3.2 底架和側墻撓度匹配以及焊接順序生產工藝優化

優化底架和側墻組對夾具的定位擋,加強對底架和側墻生產過程的控制,盡可能讓側墻與底架的撓度完美匹配,加強端墻、側墻的高度檢查,以減少端墻、側墻的高度差。通過優化,C70E型敞車底架交驗時的撓度實測值控制在8~12 mm,側墻組對時撓度值控制在6~7 mm,組焊完成后的實測值同樣控制在8~12 mm,解決了底架和側墻裝配撓度匹配的問題。

將角柱加強板與底架連接處補強圓鋼的焊接調整到角柱加強板和端墻角柱板立焊之后,角柱加強板的內凹小于0.5 mm。

經過實踐檢驗發現,優化后角柱加強板的內凹得到了很好地控制,基本控制在2 mm 以內。

3.3 下側門折頁和搭扣座設計尺寸工藝優化

下側門板與側墻角柱加強板之間存在微小的間隙量,后期在設計原理的基礎上,從工藝層面對折頁尺寸進行了修正,減少了扣鐵與折頁的鎖閉關系對下側門門縫間隙的影響。另外,按照設計圖紙要求的鑄造精度生產的搭扣座不符合實際使用要求,從工藝層面出發對鑄件供應商提出了內控要求,讓其將相關尺寸按照工藝尺寸進行生產。結合以上措施,很好地優化了下側門折頁與扣鐵之間的鎖閉關系,進而壓緊了下側門門板。

4 總結

通過對影響門縫間隙的3個主要因素進行研究分析并采取有針對性的工藝優化措施,保證了C70E型敞車下側門安研門縫間隙控制在6 mm 以內,解決了下側門安研門縫間隙問題,大大提高了生產效率,滿足了客戶要求。