水泥冷再生混合料基層疲勞特性分析與預測

易華森

(湖南省高速公路集團有限公司 益陽分公司, 湖南 益陽 413000)

再生集料是經過一段時間使用的路面材料,盡管能滿足基層材料的性能要求,但經過荷載的反復作用會出現與水泥穩定碎石基層不同的疲勞特性,對水泥冷再生混合料基層的疲勞特性進行分析是道路養護維修的關鍵環節[1-3]。目前對水泥冷再生混合料基層疲勞特性的試驗研究及現場跟蹤檢測研究較少。魏翻等進行冷再生混合料基層配合比設計,確定舊路面材料與新集料摻配比例為7∶3[4]。陳發東研究水泥冷再生混合料的承載力,發現加載循環作用120 萬次后冷再生基層材料未發生疲勞開裂,再生混合料具有良好的耐久性[5]。易勇等分析冷再生混合料的力學性能,得出了現場冷再生混合料強度影響因素、施工工藝參數及施工注意事項[6]。本文研究不同水泥摻量冷再生混合料基層的力學性能和疲勞特性,并采用ARIMA(自回歸積分滑動平均)模型預測其損壞狀況指數,分析其疲勞特性衰減趨勢,為施工技術選擇、配合比設計、參數選取、路用性能預測提供指導。

1 原材料及配合比設計

1.1 原材料

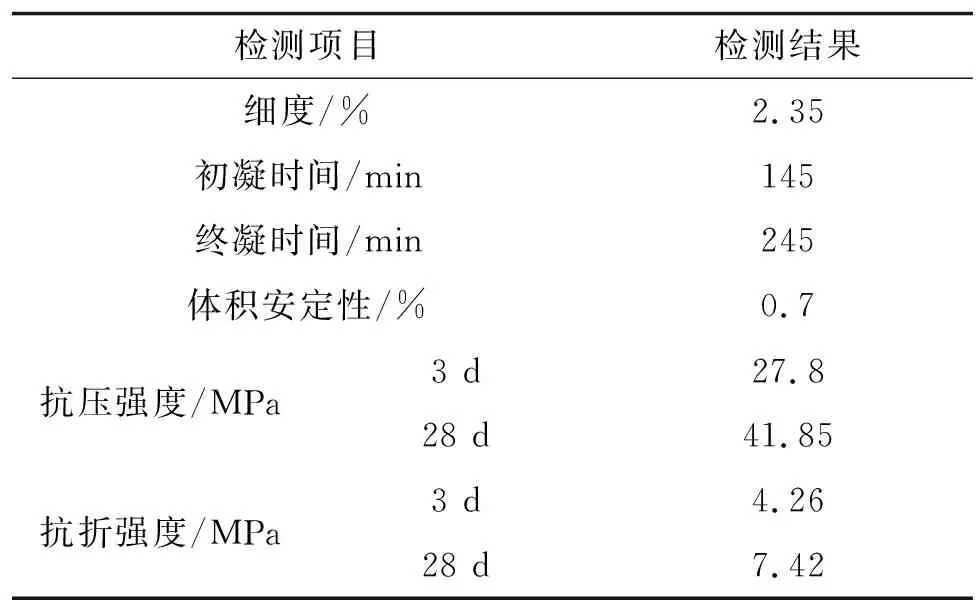

(1) 水泥。根據試驗路段實際情況,選擇32.5普通硅酸鹽水泥,其技術指標檢測結果見表1,均滿足規范要求。

表1 水泥的技術指標檢測結果

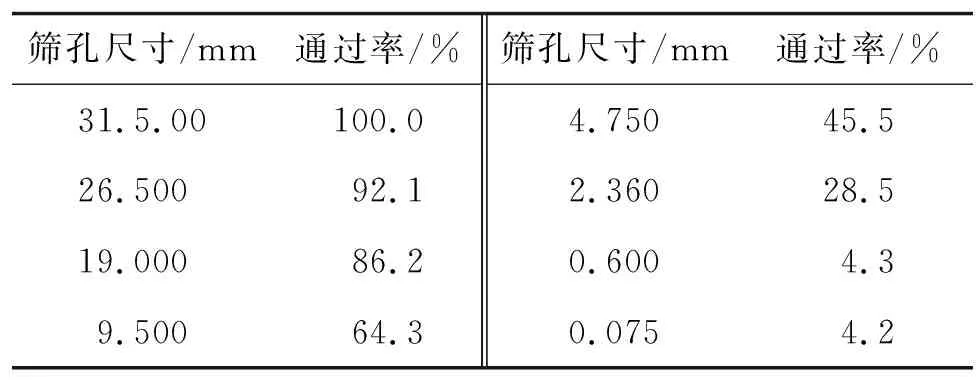

(2) 舊集料。采用由舊瀝青路面銑刨處理后回收的集料,其表面附著瀝青,將集料風干后得到干燥集料并進行篩分試驗,結果見表2。

表2 舊集料篩分試驗結果

(3) 新集料。根據舊集料篩分結果,舊集料中中間粒徑顆粒居多,細集料和粗集料顆粒較少。在舊集料中加入0~5 mm天然砂、10~30 mm碎石,其物理、力學指標符合要求。

1.2 配合比設計

力學性能是評價冷再生基層材料基本性能的重要指標[7]。根據再生混合料級配要求,舊集料與新集料占混合料的比例分別為30%、70%,再生混合料合成級配見表3。按照4%、5%、6%、7%的摻量將水泥加入再生混合料中,不同水泥摻量冷再生混合料的最佳含水率分別為7.1%、7.4%、7.9%、8.0%,最大干密度分別為1.97 g/cm3、2.02 g/cm3、2.03 g/cm3、2.04 g/cm3。

表3 再生混合料的合成級配

2 試驗方法

分別按4%、5%、6%、7%水泥摻量配制冷再生混合料試件進行力學性能試驗,得到最佳水泥摻量,同時分析不同養護齡期下再生混合料的強度變化。

水泥冷再生混合料基層力學性能試驗:按照標準養護方式對不同水泥摻量冷再生混合料試件進行養護,采用電液伺服萬能壓力試驗機測試試件的無側限抗壓強度和彎拉強度。

水泥冷再生混合料基層疲勞試驗:采用應力控制模式進行疲勞試驗,加載波形為無間隔的正弦,加載頻率為10 Hz。

3 水泥冷再生混合料基層疲勞性能分析

通過抗壓強度試驗和疲勞試驗分析4%、5%、6%、7%水泥摻量冷再生混合料基層的無側限抗壓強度、彎拉強度、疲勞作用次數,評價其力學強度和疲勞性能。

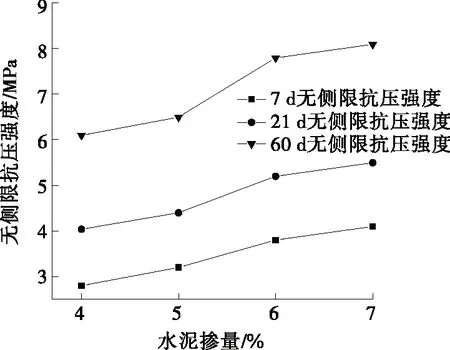

3.1 無側限抗壓強度

分別成型不同水泥摻量冷再生混合料試件,試件尺寸為φ150 mm×150 mm,養護7 d、28 d、60 d后進行抗壓強度試驗,試驗結果見圖1。

圖1 不同水泥摻量冷再生混合料基層的無側限抗壓強度

由圖1可知:隨著養護齡期和水泥摻量的增加,冷再生混合料基層的無側限抗壓強度增大。不同水泥摻量時,7 d養護齡期的強度值大于規范要求;養護齡期為7~21 d時無側限抗壓強度增長速率較快,抗壓強度發育處于形成期;21~60 d時無側限抗壓強度增長較緩慢;養護齡期60 d后強度逐漸趨于穩定。水泥摻量增加,冷再生混合料基層的抗壓強度增大,水泥摻量是冷再生混合料基層抗壓強度形成的重要影響因素。相同養護齡期下,水泥摻量4%~6%冷再生混合料基層強度增長速率大于水泥摻量7%冷再生混合料基層強度增長速率。添加水泥的冷再生混合料基層的強度變化與水泥穩定碎石基層的強度發展規律相符。

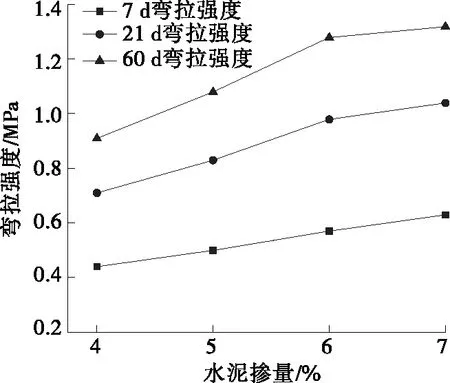

3.2 彎拉強度

彎拉強度反映基層底部抗拉特性,若混合料基層結構彎拉性能較低,結構內部將產生自下而上的裂縫破壞。成型100 mm×100 mm×400 mm不同養護齡期下不同水泥摻量冷再生混合料試件,通過三點加壓方式測試試件破壞時彎拉強度,分析不同養護齡期下不同水泥摻量冷再生混合料基層的彎拉強度,試驗結果見圖2。

圖2 不同水泥摻量冷再生混合料基層的彎拉強度

由圖2可知:隨著水泥摻量的增加,相同養護齡期下冷再生混合料基層的彎拉強度增大,這是因為水泥摻量增加,混合料中水泥漿填充再生集料的空隙,水泥水化產生碳酸鈣及氫氧化鈣等具有黏結性的物質,集料表面黏結強度提高,將再生集料和新集料黏結形成整體結構,且隨養護時間增長,水化反應更完全,混合料的彎拉強度增大。相比于養護齡期7 d時彎拉強度,養護齡期21 d時4%、5%、6%、7%水泥摻量冷再生混合料的彎拉強度分別提高38%、39%、42%、40%。相同養護齡期時,水泥摻量增加到7%時,再生混合料基層的強度增長較慢,且小于水泥摻量為6%時的增長速率,主要是由于水泥摻量增加引起混合料基層干縮變化,混合料產生干縮裂縫,混合料彎拉強度增長不明顯。冷再生混合料基層的水泥摻量不宜超過6%。

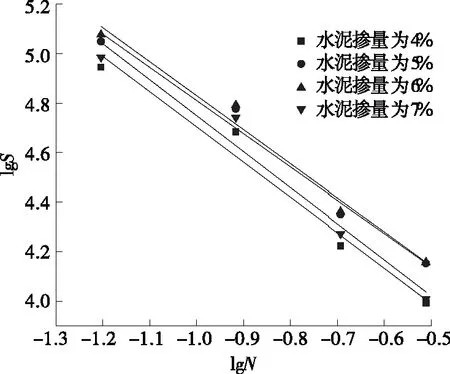

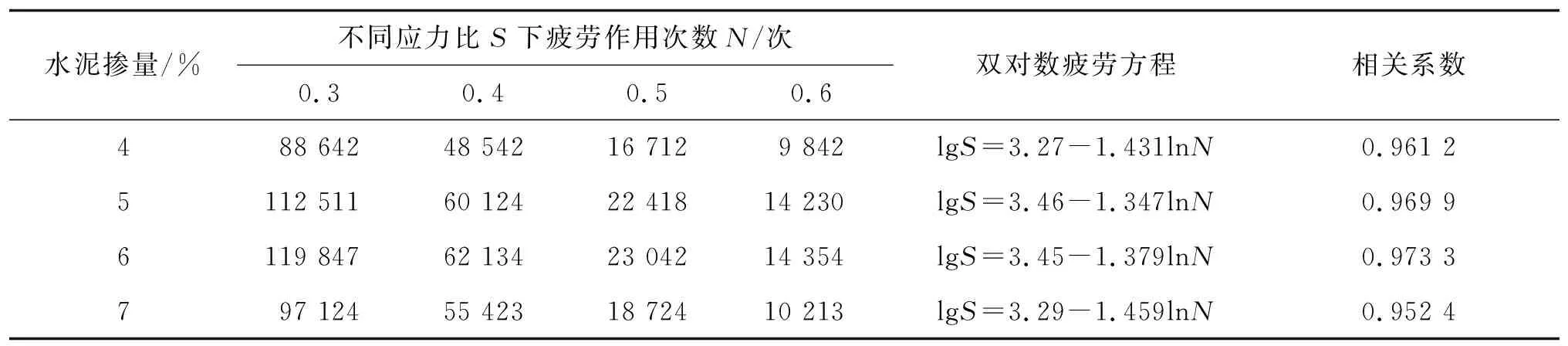

3.3 疲勞性能

基層承受由面層傳遞的荷載,在荷載反復作用下基層產生疲勞破壞。為研究水泥冷再生混合料基層的耐久性能,分析養護齡期60 d時4%、5%、6%水泥摻量冷再生混合料基層的疲勞性能。采用威布爾兩參數法分析0.3、0.4、0.5、0.6應力比下水泥冷再生混合料基層的疲勞壽命,得到失效概率為0.05時應力-疲勞壽命雙對數疲勞方程(見表4)和疲勞曲線見圖3。

圖3 失效概率為0.05時不同水泥摻量冷再生混合料基層的疲勞曲線

表4 不同應力比下水泥冷再生混合料基層的疲勞試驗結果及疲勞方程

由表4和圖3可知:相同應力比下,水泥摻量為4%~6%時,隨著水泥摻量的增加,冷再生混合料基層的疲勞壽命增大;水泥摻量大于7%時,冷再生混合料基層的疲勞壽命降低,盡管增加水泥摻量能改善混合料的抗壓強度和彎拉強度,但冷再生混合料基層的使用壽命略有下降。相同水泥摻量下,應力比越大,冷再生混合料基層的疲勞壽命越小。不同水泥摻量冷再生混合料基層的應力-疲勞壽命雙對數疲勞方程的相關系數大于0.95。疲勞方程中斜率越大,再生混合料的敏感性越強,即隨著應力比的增大,水泥冷再生混合料基層疲勞壽命的衰減速率越快;截距越大,水泥冷再生混合料基層的抗疲勞性能越好。水泥摻量為6%時,疲勞方程的相關系數最大,水泥冷再生混合料基層的疲勞性能最好,耐久性最穩定。

4 冷再生混合料基層疲勞特性衰減預測

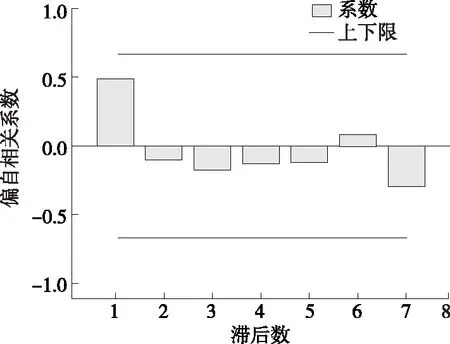

采用時間序列法預測水泥摻量為6%時冷再生混合料基層疲勞特性發展趨勢[8-9]。

(1) 在SPPS 21.0軟件中建立時間序列對水泥冷再生混合料基層的疲勞壽命進行處理,輸出預測混合料基層損壞狀況指數的時間序列、自相關及偏自相關系數(見圖4、圖5)。

圖4 水泥冷再生混合料基層的自相關系數

圖5 水泥冷再生混合料基層的偏自相關系數

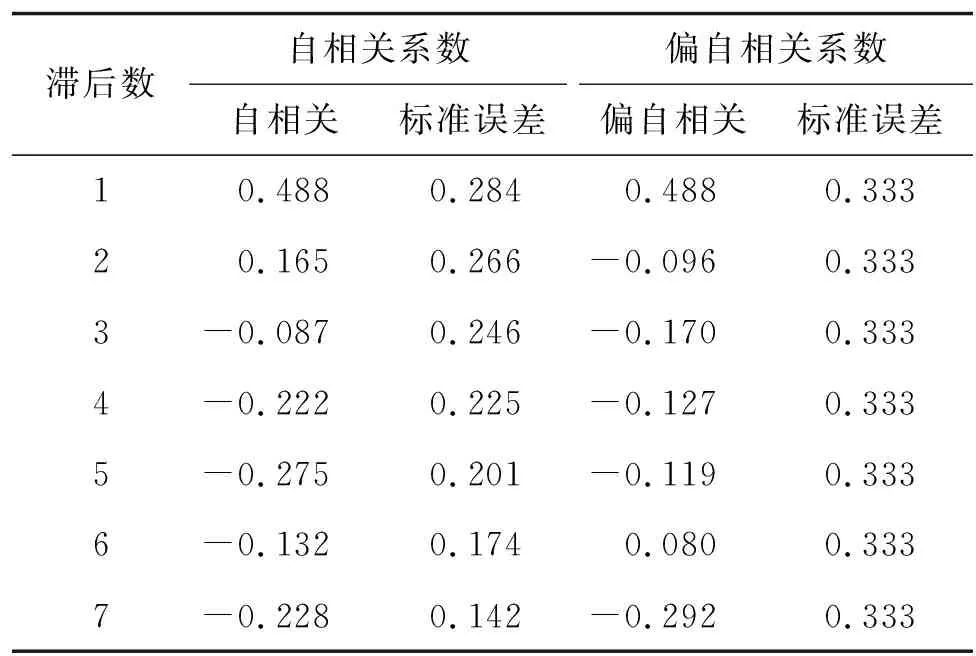

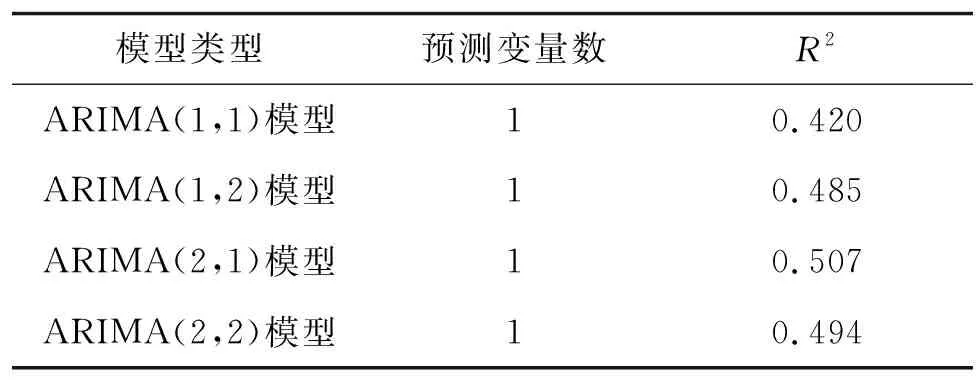

(2) 進行模型識別,通過對表5所示數據的分析,確定采用ARIMA(p,q)模型形式。對模型 ARIMA(1,1)、ARIMA(1,2)、ARIMA(2,1)、ARIMA(2,2)進行模型擬合度檢驗,選取可決系數R2最佳的模型作為預測模型。

表5 自相關和偏相關系數

(3) 對p、q取不同的值,得到表6所示不同模型的相關參數。對相關參數進行分析,得到水泥冷再生混合料基層疲勞特性衰變趨勢ARIMA預測模型,模型表達式見式(1)。

表6 預測模型參數

yt=90.416+1.708yt-1-0.849yt-2+εt+

0.998εt-1

(1)

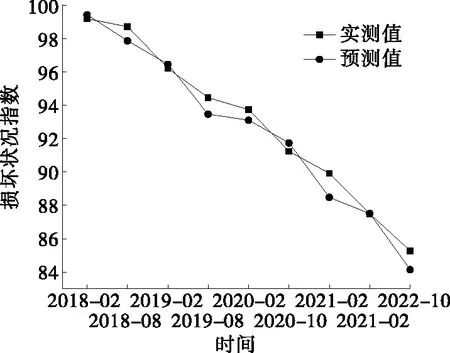

(4) 運用ARIMA模型對水泥冷再生混合料基層損壞狀況指數進行預測,分析疲勞特性衰變趨勢[10],預測值與實測值的比較見圖6。

圖6 水泥冷再生混合料基層損壞狀況指數預測值與實測值對比

由圖6可知:水泥冷再生混合料基層損壞狀況指數預測值與實測值吻合較好,采用ARIMA預測模型對水泥冷再生混合料基層疲勞特性衰變趨勢進行預測,誤差可控制在5%左右。

5 結論

(1) 水泥冷再生混合料配合比設計中,水泥摻量不宜過大,否則將影響水泥冷再生混合料基層的耐久性;為保證混合料的力學性能,再生集料摻量以20%為宜。

(2) 水泥摻量增加能改善再生集料表面黏結強度,冷再生混合料的力學強度增大;水泥摻量超過7%時,冷再生混合料基層的彎拉強度增長較慢,干縮變化大,基層易開裂。推薦水泥摻量為6%。

(3) 對水泥冷再生混合料基層的疲勞壽命進行分析,得到失效概率為0.05時應力-疲勞壽命雙對數疲勞方程,相關系數大于0.95。水泥摻量為6%時,疲勞方程的相關系數最大,基層的疲勞性能最好,耐久性最穩定。

(4) 采用ARIMA模型對水泥冷再生混合料基層損壞狀況指數進行預測,預測值與實測值接近,可將ARIMA模型作為水泥冷再生混合料基層疲勞特性衰變評價方法。