林州鉀砂頁巖生產釉面發泡陶瓷磚試驗*

韓復興 邊華英 尹青亞 李小雷 張曉宇

(1 安徽瑞蒙科技有限公司 安徽 蒙城 233500)

(2 河南建筑材料研究設計院有限責任公司 鄭州 450002)

(3 河南理工大學材料科學與工程學院 河南 焦作 454003)

河南安陽林州市任村鎮牛嶺山鉀砂頁巖礦位于林州市以北30 k m 任村鎮牛嶺山、盤龍山、馬家巖和白家莊一帶。該含鉀砂頁巖礦為淺海相沉積型礦,屬可開發利用的非水溶性含鉀巖石礦床,總儲量在4.0億t以上。

按K2O 質量百分含量,可分為三類:K2O≥11%的礦床,有有兩處,分別在盤龍山和馬家巖,合計儲量在293萬t;10%≤K2O<11%的礦床,也有兩處,分別在盤龍山和馬家巖,總儲量在9 729萬t;8%≤K2O<10%的礦床,有多處,平均氧化鉀含量9.2%,資源儲量在2.9億t。此外,周邊毗鄰山西境內的也有儲量約3億t的鉀砂頁巖[1~3]。

含鉀砂頁巖的礦物組成為鉀長石、石英、伊利石、方解石、赤鐵礦等,主要含鉀礦物為鉀長石、石英和伊利石,國內對于利用鉀砂頁巖研究生產發泡陶瓷的研究較少,筆者嘗試利用鉀砂頁巖作為釉面發泡陶瓷主體原材料,一方面帶動林州任村周邊地區含鉀砂頁巖資源的開發利用;同時促進林州綠色建筑、綠色建材實現高質量快速發展。

1 試驗

1.1 原料

以林州任村牛嶺山鉀砂頁巖、林州鈉長石、安陽龍安二龍山霞石礦、信陽膨潤土、信陽螢石粉、工業偏硅酸鈉、鄭州綠碳化硅微粉為主要原料。礦物原料化學質量百分組成見表1。

表1 礦物原料化學成分質量百分組成(%)

1.2 過程及結果

1.2.1 原料試驗

對牛嶺山鉀砂頁巖原礦進行X 衍射分析和掃描電鏡分析,以確定其礦物組成。X 衍射分析圖和掃描 電鏡分析圖,分布見圖1和圖2;礦物組成見表2。

圖1 林州鉀砂頁巖原礦X 衍射圖

圖2 林州鉀砂頁巖原礦掃描電鏡(1 000 X)

表2 牛嶺山鉀砂頁巖原礦礦物質量百分組成(%)

按照GB 2007.1規定的方法取樣,按照GB 2007.2規定的方法制樣,制樣過程烘干、破碎、篩分、縮分,樣品粒度為全部過8目篩,每份重量不少于10 kg。樣品按照GB/T 26742-2011建筑衛生陶瓷用原料粘土規定的試驗方法試驗。

試驗內容包括:泥漿性能、粉料性能、坯體性能、燒成性能4個方面。泥漿性能包括泥漿粘度(涂-4流速)、泥漿水分、比重、細度(250目篩余),粉料性能包括粉料水份、顆粒級配、粉料流動性、粉料堆積密度,坯體性能包括坯體含水率、坯體針密度、青坯坯體抗折強度和白坯抗折強度,燒成性能包括燒結溫度、吸水率、收縮率、燒失率、燒白度和瓷體抗抗折強度,其中泥漿水分、泥漿粘度、白坯強度、燒結溫度、收縮率、燒失率和燒白度是關鍵指標。牛嶺山鉀砂頁巖陶瓷工藝關鍵技術指標測量值見表3。

表3 牛嶺山鉀砂頁巖陶瓷工藝關鍵技術指標測量值

1.2.2 配方試驗

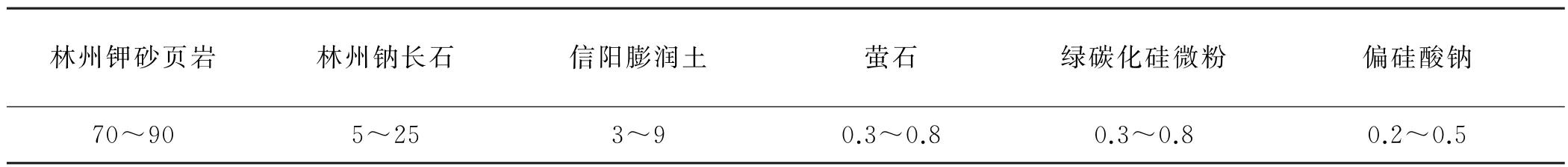

配方試驗內容包括發泡陶瓷基料、底釉料和啞光透明釉料。發泡陶瓷基料以牛嶺山鉀砂頁巖為主體原料,以信陽膨潤土為次要原料,林州鈉長石為輔助原料,次要原料和輔助原料用來調整發泡陶瓷基料的泥漿性能、燒成溫度和高溫粘度,其中泥漿性能偏硅酸鈉作為球磨減水劑使用,螢石為發泡助劑,發泡劑為綠碳化硅微粉。發泡陶瓷基料組成范圍見表4。發泡陶瓷底釉料以林州鉀長石為主體原料,以佛山某公司產鋯白熔塊、硅灰石和信陽膨潤土為輔助原料,用來調整底釉料的膨脹系數、燒結溫度和高溫粘度,以三聚磷酸鈉作為球磨減水劑使用甲基纖維素鈉作為增稠劑。發泡陶瓷底釉料組成范圍見表5。發泡陶瓷透明釉料以二龍山霞石粉為主體原料,以佛山某公司產透明微晶熔塊和信陽膨潤土為輔助原料,用來調整底釉料的膨脹系數、燒結溫度和釉漿粘度,三聚磷酸鈉作為球磨減水劑使用纖維素鈉作為增稠劑。發泡陶瓷透明釉料組成范圍見表6。

表4 以牛嶺山鉀砂頁巖為主體原料的發泡陶瓷基料取值范圍(%)

表5 以林州鉀長石為主體原料的發泡陶瓷底釉料取值范圍(%)

表6 以二龍山霞石為主體原料的發泡陶瓷透明釉料取值范圍(%)

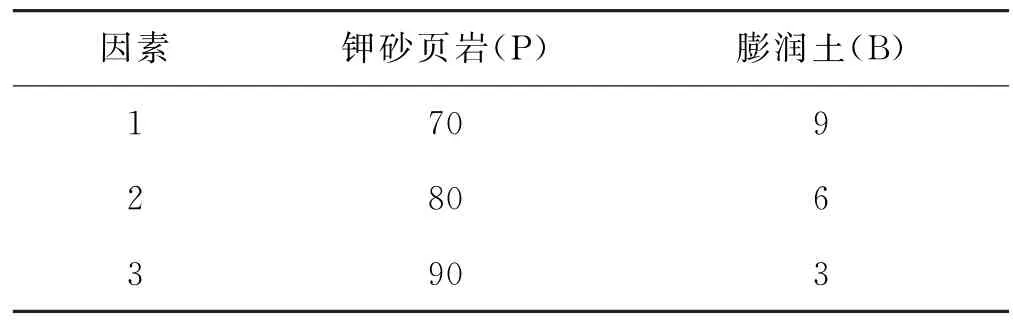

試驗采用正交試驗法確定配方,以鉀砂頁巖和膨潤土為變量,變量范圍有3個,鈉長石的用量為100份減去鉀砂頁巖與膨潤土的份數,在L=32(9),正交試驗設計表見表7;配方表見表8。

表7 正交實驗設計表

表8 正交設計配方表

其中去掉鉀砂頁巖和膨潤土之和最低值配方P1和P3,去掉鈉長石不在范圍的配方P6,試驗P2、P4、P5、P7、P8和P9,6個代表性配方。

1.2.3 生產試驗

生產工藝試驗包括以下工藝流程:

配料→球磨→制粉→成形→施底釉→噴墨打印→施面釉→二次干燥→燒成→切割加工→檢測檢驗

(1)配料。按組分質量百分比組成準確配取發泡陶瓷基料、底釉料和啞光透明釉料。

(2)球磨。將發泡陶瓷基料投入專用球磨機中,球磨時間大約6 h,控制水分在42%~46%,細度在1.2%~1.6%,比重在1.50~1.54,粘度在30~50 s(涂-4粘度計法),泥漿合格過20目震動篩,得發泡陶瓷基料泥漿;將過渡料投入專用球磨機中,球磨時間大約8 h,控制水分在32%~36%,細度在0.8%~1.2%,比重在1.70~1.75,粘度在30~50 s(涂-4粘度計法),泥漿合格過60目篩,得料過渡料泥漿;最后將釉料投入專用球磨機中,球磨時間球磨時間大約12 h,控制水分在32%~36%,細度在0.3%~0.6%,比重在1.60~1.65,粘度在30~50 s(涂-4粘度計法),泥漿合格過60目篩,得發泡陶瓷基料泥漿。

(3)制粉。將經過24 h以上陳腐的發泡陶瓷基料泥漿,經除鐵、過篩40目滾筒篩入中轉泥漿池,中轉泥漿池泥漿經除鐵、過60目、80目振動篩入高位伺服漿池,高位漿池泥漿經柱塞泵加壓、壓力噴頭霧化成液滴,并在噴霧干燥塔內與熱氣流經過逆流、并流干燥過程后,經塔底冷卻器冷卻后成為合格粉料,而尾氣經旋風分離器、靜電除塵器與粉塵分離和脫硫塔脫硫后外排。經噴霧干燥后的粉料,控制水分在6%~8%,控制顆粒級配:30 目篩上<2.5%,30 目~60 目在≥60%,60目~80 目在<25%,80 目~100 目<10%,100目篩下<5%;合格粉料在料倉封閉陳腐儲存48小時以上備用。

(4)干壓成形。合格粉料經皮帶輸送至壓機,干壓成形,成形壓力45~50 MPa;填料深度20 mm~160 mm;粉料壓縮比1.95~2.15,坯體規格尺寸包括195 mm×395 mm、395 mm×495 mm、495 mm×295 mm、295 mm×295 mm;295 mm×595 mm 等,形狀包括長方形、S型、水滴形、燈籠形,邊部為直邊或爛邊,但不僅限于此。

(5)干燥。干燥在臥式干燥輥道窯內干燥,干燥周期25~45 min,干燥后坯體含水率低于1.0%。

(6)施釉。施釉在釉線上進行,包括坯粉清掃收塵→淋水調溫潤濕→淋底釉→噴墨打印→淋啞光透明面釉→二次干燥→施耐火底漿→三次干燥。

(7)燒成。燒成在輥道窯裸體進行;燒成周期1~1.5 h,燒成工藝包括:抽濕排潮(110~250℃)→預熱干燥(250~650℃)→氧化分解(650~1 050℃)→玻化燒成(1 050~1 120 ℃)→發泡膨脹(1 120~1 190℃)→急速冷卻(1 190~650℃)→緩慢冷卻(650~250℃)→緩慢冷卻(250~50℃)。

(8)切割加工。包括切邊、磨邊、倒角、開背底槽。冷加工后的產品用木托板,瓦楞紙箱包裝,紙箱內磚角和邊用聚苯泡沫包角包邊,打包帶和紙箱八個角硬質塑料包角,紙箱碼放在木托板上,應該包覆防水塑料保護膜。

(9)檢測。檢測內容包括外觀質量、尺寸、導熱系數、體積密度、單位面積重量。

1.2.4 試驗結果

基體配方試驗檢測結果見表9,去掉白坯強度最低值P9,P5和最高值P8,剩余配方P2、P4和P7,優選P2進行放大實驗。放大實驗結果為:產品總厚20~40 mm,其中發泡基層厚度18~38 mm,底釉厚1.5~1.8 mm,啞光透明釉層厚0.5~1 mm;發泡陶瓷基層體積密度280~650 kg/m3,導熱系數0.085~0.120 W/(m·K)(25℃);斷裂模數10~16 MPa,釉面耐污等級A 級,系統抗沖擊性試驗10 J。

表9 基料配方試驗結果

2 分析與討論

2.1 實現釉面發泡陶瓷磚生產原料多元化

可用于生產發泡陶瓷的固體廢棄物包括礦業尾礦、煤矸石、粉煤灰、冶煉渣等工業固廢,以及陶瓷行業拋光渣、石材行業花崗巖固廢、建筑垃圾、江河湖泥、焚燒飛灰等。綠色建材發展思路是因地制宜、就地取材,結合當地特點和資源稟賦。目前釉面發泡陶瓷磚過渡依賴珍珠巖或珍珠巖尾礦,對產業可持續發展,對企業長期發展、對地方環保貢獻力度不足、不給力的弱點。

對于還依賴長途運輸來解決原料問題的企業,首先要解決配方結構,將主要原料放在固廢上或周邊地區,實現本土化、資源化。

2.2 解決生產難題

目前釉面發泡陶瓷磚生產企業原料(粉料)加工為濕法球磨、噴霧干燥工藝,優點是發泡劑等助劑在原料中分散均勻,對于解決不均勻發泡、鼓包是有重要作用的,但是也存在缺點,就是耗水、耗能,尤其是在以珍珠巖、沸石、膨潤土為主體原料的配方體系中,目前尚無高效減水劑,造成泥漿水、固比偏高,噴霧干燥大量浪費能源和資源(細粉較多),也進一步影響成形、干燥質量,甚至對產品不平整也有影響,所以原料加工工藝必須改變,解決好能耗、水耗和原料 消耗及環保問題。

以珍珠巖為主體原料配方體系還存在燒成過程中,由于含有結合水,而不能過快升溫,由于硅含量過高,又不能快速降溫,這就造成一條釉面發泡陶瓷窯爐,真正用于燒成的部分只有15%~20%,冷卻占了55%~65%,緩慢升溫占了30%~40%,使得單窯產能大打折扣。以林州鉀砂頁巖、鈉長石和周邊二龍山霞石為主體原料生產釉面發泡陶瓷磚,不僅可以因地制宜、就地取材,而且由于解決了濕法球磨工藝高耗水問題、噴霧干燥塔和窯爐能耗問題,而且對提高產品質量,實現產業綠色發展具有實際意義。

2.3 提高產品質量和性能

以珍珠巖為主體原料的釉面發泡陶瓷磚不僅存在平整度低、抗折強度低、抗沖擊性不高等致命缺陷,而且存在導熱系數高,窯爐降溫緩慢、產品抗熱震性差都問題,尤其是深色產品,反熱輻射系數低,導致釉面溫度遠高于白色產品,且由于色料原因,深色釉面熱膨脹系數高于淺色熱膨脹系數,一場暴雨后,會導致釉面開裂致命缺陷產生。而以鉀系列礦物——鉀砂頁巖、鉀長石和霞石為主體原料的發泡陶瓷基體、釉料就不存在這樣的問題,提高了產品的壽命和安全性。

采用一次成形,不僅提高壓機成形效率,而且由于不存在布料時休止角,就不存在面料正打凹變形,反打凸變形,以及底面料混合等質量缺陷。同時采用底釉、噴墨打印、透明面釉,釉下彩裝飾工藝,可以豐富產品花色品種,提高對版清晰度和對版效率,對研發、生產和銷售具有重要意義。

3 結論

通過以上試驗、檢測、分析和討論,得出以下結論:①以鉀砂頁巖為主體原料生產高性能釉面發泡陶瓷磚是可行的,一定量鈉長石的加入可以降低燒成溫度,一定量膨潤土的加入可以提高坯體強度,但是坯體強度過高不利于發泡。②以鉀長石和鋯白熔塊為主體原料的底釉體系,遮蓋能力強,始熔溫度高,可以避免始熔點低造成鼓包缺陷。③以霞石和透明微晶熔塊為主體原料的保護釉體系,不僅透光性強而且硬度高,對噴墨打印花釉起到保護作用。