乙烯裂解爐對流段LMPH模塊進口彎頭失效原因分析

陳炳華

(中國石化上海石油化工股份有限公司烯烴部,上海 200540)

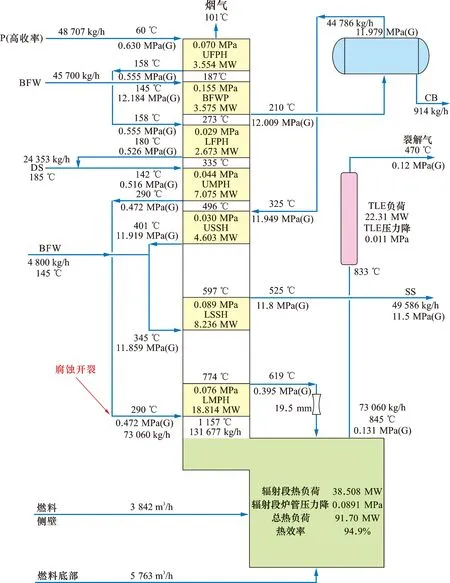

1 乙烯裂解爐改造情況介紹和工藝流程

某石化企業2#乙烯(老區)是1978 年從日本東洋工程公司引進,生產技術采用魯姆斯公司的SRT-1,3型裂解爐和順序深冷低壓脫甲烷分離工藝。投產以后,為了確保裝置的平穩運行,改善操作條件,消除瓶頸,歷年來進行了一系列的技術改造。1996—1998年對裝置進行改造,生產能力由設計初期的300 kt/a提高到400 kt/a。乙烯裝置主要由裂解、急冷、壓縮、冷分離、熱分離、制冷等單元組成。2#新區裝置是在原有老裝置的基礎上,在裝置北側新增加一條300 kt/a 的生產線(包括裂解區和分離區),其中裂解區建有魯姆斯公司和中石化聯合開發的四臺100 kt/a新型CBLⅢ型裂解爐,裂解爐的對流段包括原料上端預熱段(UFPH)、鍋爐給水預熱段(BFWP)、原料下端預熱段(LFPH)、混合物上端預熱段(UMPH)、超高壓蒸汽預熱段(SSH)、混合物下端預熱段(LMPH)。裂解原料經對流段預熱后再經文丘里管進入裂解爐輻射段,輻射段爐管為2程的“4-1”爐管,每臺裂解爐有6組爐管,配置6臺TLE(輸送管線換熱器)。

2#烯烴 BA-2104裂解爐為NAP (石腦油)裂解爐,設備型號為CBLⅢ型,爐管材料第1程為25Cr35Ni、爐管材料第2程為35Cr45Ni,操作溫度為1 200 ℃左右,處理流量為100 kt/a,進口壓力為0.63 MPa,出口壓力為0.13 MPa,裂解介質為NAP+DS(稀釋蒸汽)。

以NAP為原料的裂解爐運行后期工藝參數為例,裂解原料(0.63 MPa,60 ℃)從管廊外自對流段頂部進入,自上而下首先經上部原料預熱器(UFPH)與裂解爐高溫煙氣換熱至約158 ℃時,經上部聯絡管進入下部原料預熱器(LFPH)與裂解爐高溫煙氣換熱至約180 ℃,外部過熱稀釋蒸汽(0.55 MPa,185 ℃)通過三通與原料混合,混合后原料(0.516 MPa,142 ℃) 經上部混合過熱器(UMPH)進一步與煙氣換熱至290 ℃(壓力0.472 MPa),再經下部聯絡管進入下混合過熱器(LMPH)進一步與煙氣換熱至619 ℃(壓力0.395 MPa)進入裂解爐輻射段裂解。為抑制原料在裂解爐輻射段爐管結焦,在進輻射段之前從外部加注結焦抑制劑,一般結焦抑制劑注入點分兩處:一處在原料進對流室之前;一處在注入稀釋蒸汽總管上,并隨著稀釋蒸汽一起進入原料。原則流程見圖1。

圖1 BA-2104裂解爐工藝流程

2022年12月某石化企業烯烴部2#烯烴BA-2104 裂解爐對流段LMPH模塊進口彎頭發生了開裂,造成原料泄漏(圖2),影響了裝置的正常運行。

圖2 LMPH模塊進口彎頭失效位置

2#乙烯BA-2104裂解爐對流段LMPH模塊進口彎頭規格為φ168 mm×7.11 mm,材質304H不銹鋼,服役20 a左右,工作溫度290 ℃左右;工作壓力0.472 MPa,彎頭與直管連接焊縫處發生開裂,介質為NAP+DS。對BA-2104裂解爐對流段LMPH模塊進口彎頭進行腐蝕開裂原因分析,從而避免設備的再次失效以及為同類裝置的操作和管理提供參考[1]。

2 測試和分析方法

對BA-2104裂解爐對流段LMPH模塊進口彎頭進行了宏觀腐蝕檢查。采用固定式直讀光譜儀對接管的化學成分進行定量分析。采用掃描電鏡(SEM)及能譜分析儀(EDS)對斷面進行微觀檢查分析、對腐蝕產物形貌及特征進行分析,對腐蝕產物中的元素種類、含量及其分布規律進行分析。通過分析對流段LMPH模塊進口彎頭的腐蝕開裂情況,從彎頭材質、應力狀態和使用環境等方面查找原因。

3 分析結果

3.1 宏觀分析結果

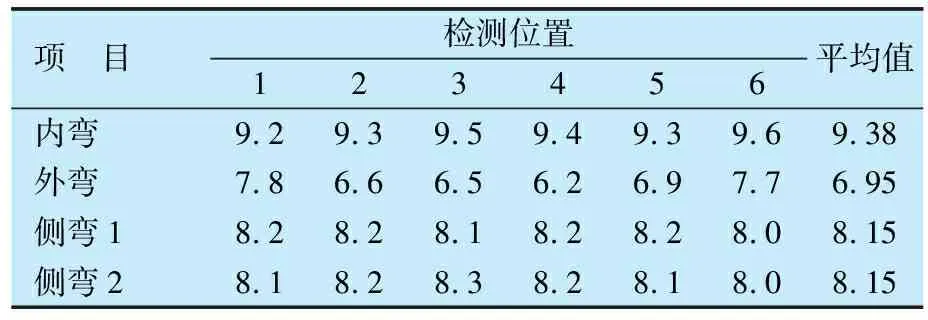

對彎頭壁厚進行了測定,未發現明顯壁厚減薄,具體測試位置和測試結果見表1。

表1 LMPH模塊進口彎頭測厚數據 mm

為了解LMPH模塊進口彎頭焊縫補焊質量及未補焊部分表面質量,對該連接管焊縫內外表面進行滲透檢測,外表面未發現缺陷,內表面焊縫處發現裂紋,長度38 mm。

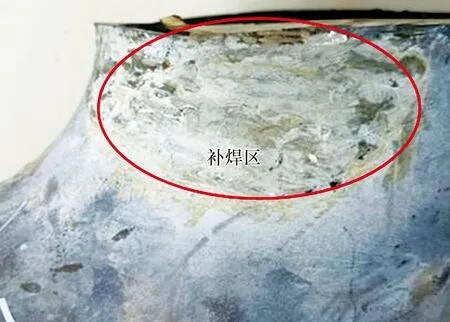

彎頭整體外表面呈褐黑色,外表面光滑平整,肉眼未見腐蝕坑和其他腐蝕痕跡(見圖3)。發生腐蝕開裂部位位于與直管連接的彎頭內彎側面焊縫上,在發生開裂后,裝置管理人員從彎頭外側對裂紋進行了打磨和補焊。從圖3可以看出,在彎頭內彎與直管相連部位焊縫附近存在補焊的痕跡,由于實施了補焊,外表未見裂紋及其他缺陷(原外表面腐蝕開裂裂紋已打磨消除)。

圖3 LMPH 模塊進口彎頭外表面腐蝕形貌

彎頭內壁呈褐黑色,金屬基體表面光滑平整,肉眼未見沖蝕痕跡和腐蝕產物(見圖4)。由圖4可以看出,對應外表面打磨補焊部位內表面發現一長度約38 mm的沿焊縫方向的周向裂紋,該裂紋兩端尖細,中間稍寬。

圖4 彎頭內表面形貌

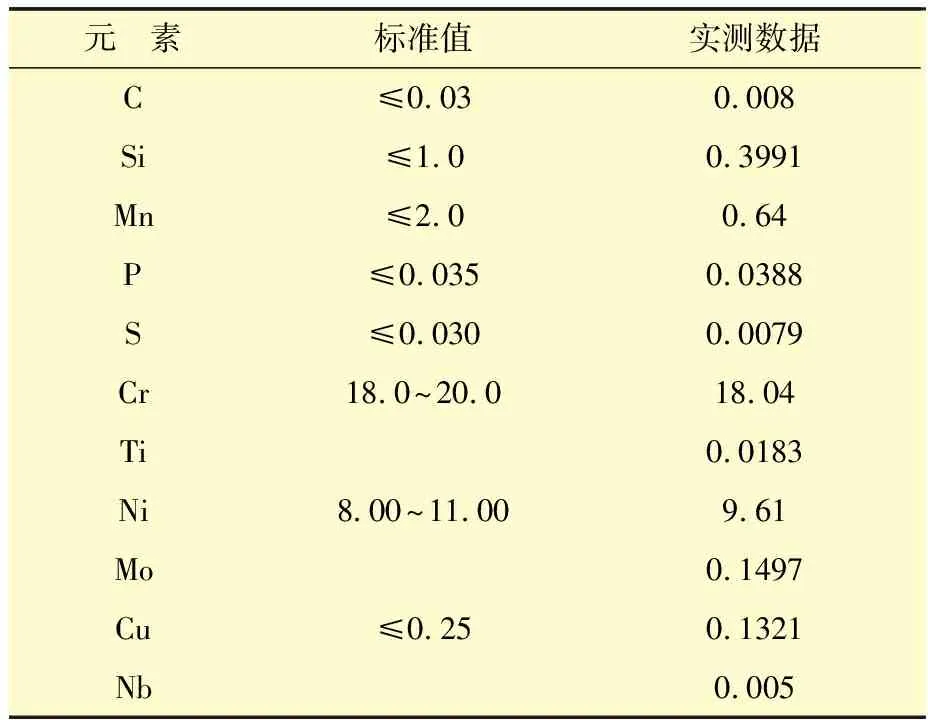

3.2 化學成分分析結果

彎頭化學成分測試結果見表2。由表2可以看出,彎頭化學成分基本符合304H鋼標準要求。

表2 LMPH 模塊進口彎頭成分分析

3.3 掃描電鏡分析

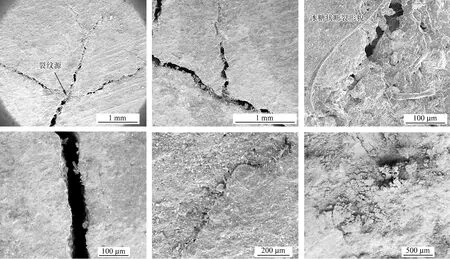

對BA-2104 裂解爐對流段LMPH 模塊進口彎頭開裂部位進行切割,切割后試樣形貌見圖5。對圖5的裂紋斷口進行電子顯微鏡掃描觀察,結果見圖6。

圖5 進口彎頭開裂部位切割試樣形貌

圖6 試樣腐蝕開裂位置微觀形貌

由圖6可以看出,內表面有一條較長鋸齒彎曲的主裂紋,裂紋寬度較大,在裂紋擴展方向上有多個彎曲,無明顯塑性變形,表現為脆性開裂的特征;在裂紋起源和擴展方向上有多條多源頭的裂紋,說明彎頭斷裂時有多個斷裂源,裂紋呈現多分支特征,有許多二次裂紋,并可看出細小的沿晶裂紋。該斷裂斷口主要以沿晶方式斷裂,具有典型的應力腐蝕開裂特征[2]。

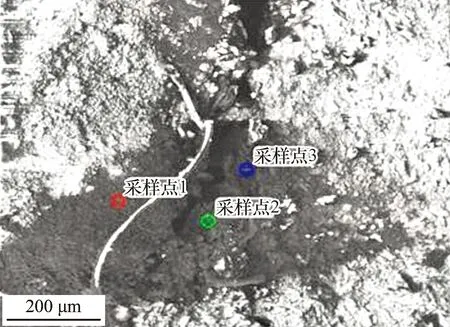

3.4 原料和腐蝕產物分析

為進一步分析彎頭腐蝕開裂的原因,對彎頭內壁及斷面腐蝕產物進行EDS分析,采樣點見圖7。分析結果表明:管內壁的腐蝕產物中含有 O,Fe,S和Cl 等元素,內壁腐蝕產物O,Fe,S和Cl四種元素質量分數分別為15.34%,34.42%,3.35%和1.81%。

圖7 內壁腐蝕物能譜分析采樣點

查閱2#烯烴BA-2104裂解爐對流段LMPH模塊的工藝介質取樣分析結果后發現:乙烯裝置裂解用原料中含有腐蝕介質硫化物(主要以硫化氫為主),其中硫化物質量分數最大值、最小值和平均值分別為 0.044 0%,0.016 0%和0.028 0%。裂解介質分析結果與腐蝕產物分析結果相一致,從而證明腐蝕產物中的硫元素來自裂解原料中的腐蝕介質硫化物(見表3)。

表3 裂解原料中硫含量匯總

4 討 論

乙烯裂解原料中的硫含量對裂解過程是有影響的,若原料中含有適當的硫,其勢必會抑制爐管滲碳、減少氧化物的生成、延長爐管的使用壽命和避免對甲烷化反應系統產生不良的影響。因此原料中含硫很少或不含硫時,需要補充硫。硫的注入量為 50~100 μg/g,通過分析裂解爐出口裂解氣中的CO和CO2的濃度來調節注硫量,如果測得CO和CO2的濃度偏高,摩爾分數超過0.5%時則需加大注硫量,反之減少注硫量。

由能譜分析結果可知,腐蝕產物的組成元素主要為O,Fe,C,S,Cl 元素,其中S和Cl元素為腐蝕性元素,質量分數分別為3.35%和1.81%。

應力腐蝕開裂是一種力學-環境破壞過程。材料在持久應力和腐蝕介質共同作用下發生的脆性開裂破壞現象稱為應力腐蝕開裂(SCC)。2#乙烯BA-2104裂解爐對流段LMPH模塊進口彎頭的材質為304H不銹鋼,為應力腐蝕敏感材質[3],根據以上的宏觀觀察和微觀分析可知,2#乙烯BA-2104裂解爐對流段LMPH模塊進口彎頭開裂失效是由應力,S和Cl 等腐蝕因子共同造成的,即應力腐蝕開裂(SCC)。

應力腐蝕開裂(SCC)是指受拉伸應力作用的金屬材料在氯化物及硫化物介質中,由于介質與應力的耦合作用而發生的脆性斷裂現象。SCC的機理主要有氫脆理論[4],認為腐蝕的陰極反應產生氫,氫原子進入金屬內部,并擴散到裂紋尖端,使這一區域變脆,在拉伸應力作用下發生脆性斷裂。

Cl-對奧氏體不銹鋼的應力腐蝕開裂破壞性更大。在Cl-的腐蝕作用下在材料表面很快形成坑點腐蝕形態。而一旦形成坑點以后,由于閉塞電池的作用,坑外的Cl-將向坑內遷移,而帶正電荷的坑內金屬離子將向坑外遷移,從而形成電化學腐蝕。由于Cl-的原子半徑非常小,金屬當中的任何非金屬夾雜物以及焊接缺陷都將成為Cl-滲透的腐蝕源頭。對于合金含量較低且不含鉬的不銹鋼材料,雖然表面具有較致密的氧化膜,但在Cl-的作用下很容易發生坑點腐蝕[5],繼而誘導應力腐蝕。奧氏體不銹鋼應力腐蝕的重要變量是溫度、介質、非金屬夾雜物的形態/大小和分布以及加工應力的影響。應力來源于冷變形、焊接和金屬鈍擊后的殘余應力等,這些應力的產生使金屬內部穩定的組織遭到了破壞,導致晶粒在應力方向的作用下位錯而形成滑移臺階,這些滑移臺階的形成給Cl-帶來了吸附和滲透的機會。

本案例中2#乙烯BA-2104裂解爐對流段LMPH模塊進口彎頭失效斷裂為典型的應力腐蝕開裂,且為脆性開裂特征。應力腐蝕是電化學腐蝕和機械應力破壞互相促進裂紋生成和擴展的過程。開裂的環境因素是裂解介質中氯離子、氫氣及硫化物等腐蝕介質,彎頭焊縫焊接加工后的殘余應力及介質流動沖擊負荷是導致彎頭發生應力腐蝕開裂的力學因素。

應力腐蝕開裂產生失效的時間比應力或腐蝕單獨作用或者二者簡單疊加所需要的時間短。敏感的合金、特定的介質和一定的拉應力是發生應力腐蝕的三個必要條件。對于一定的材料,其應力腐蝕只在特定的介質中發生。這種材料與敏感介質的組合關系,稱為應力腐蝕體系。本案例中彎頭發生應力腐蝕開裂的條件都具備:(1)彎頭焊接加工后的殘余應力及介質流動沖擊負荷;(2)0Cr18Ni9(304)奧氏體不銹鋼和裂解介質的硫化物及Cl-環境。

5 結論和建議

5.1 結 論

2#乙烯BA-2104裂解爐對流段LMPH模塊進口彎頭失效的主要原因為0Cr18Ni9(304)奧氏體不銹鋼和裂解氣介質的硫及Cl-環境,加上彎頭焊接加工后的殘余應力及介質流動沖擊負荷,構成了應力腐蝕開裂的拉應力和特定腐蝕介質條件,長期作用的結果最終導致彎頭發生應力腐蝕開裂。

5.2 建 議

(1)提高材質等級,更換材料,將目前使用的0Cr18Ni9(304)奧氏體不銹鋼升級為耐硫化氫及氯化物腐蝕性能更強的316L(022Cr17Ni12Mo2 新標)不銹鋼[6]。

(2)改進彎頭焊接工藝,抑制應力腐蝕開裂傾向,進行焊后消除應力處理。彎頭與直管焊接前應對管子開帶鈍邊坡口,并且用正確的焊接工藝進行施焊(先用氬弧焊打底,再用手工電弧焊進行金屬蓋面)。焊接過程中,應盡可能控制好焊接工藝參數,避免接管材料抗晶間腐蝕性能不足和不適當的焊接工藝導致焊縫較長時間處于敏化溫度(450~850 ℃)范圍[7],減少焊縫熱影響區敏化程度,防止晶間型應力腐蝕及點蝕的發生,抑制應力腐蝕開裂傾向。