適應波動性風電的電制氫合成甲醇系統柔性優化調度

楊國山,朱杰,楊昌海,劉永成,邱一葦

(1. 國網甘肅省電力公司經濟技術研究院,蘭州市 730050;2. 四川大學電氣工程學院,成都市 610065)

0 引 言

“雙碳”背景下,電制氫技術將可再生能源發電與氫下游的交通、冶金、化工等產業相耦合,是我國能源發展低碳轉型的重要技術方向[1]。《中國氫能源及燃料電池產業白皮書2020》顯示,預計到2060年,全國電解槽裝機總量將達500 GW,80%的用氫需求通過可再生能源發電制氫供給[2]。

隨著可再生發電制氫規模的不斷擴大,氫能與電力系統的耦合越發緊密,受到廣泛關注。文獻[3-4]針對含電制氫合成甲烷的綜合能源系統提出了規劃和調度方法。文獻[5-6]制定了海上風電制氫微網的能量管理策略。文獻[7-8]對含多類型電解技術和氫負荷的新型電力系統規劃做了初步探索。在多樣化的用氫需求中,利用“綠氫”代替“灰氫”作為化工產品的合成原料已成為化工產業的新發展方向[9-11]。2020年1月,我國首個年產千噸級太陽能發電制氫合成甲醇示范工程開車成功[11],標志著綠電制氫合成甲醇技術已得到實踐。

目前,已有文獻開始探討利用電制氫合成甲醇技術消納可再生能源發電的可行性[12-14]、技術經濟性[15-16]、系統規劃[15,17]和調度方法[18-25]。其中,文獻[18-19]僅利用電制氫和儲氫裝置動態配合響應電價變化。但在實際工程中,出于安全因素和大容量高壓儲氫的技術難度[25],難以配備大容量儲氫裝置。此時,電制氫合成甲醇系統需要增加電力側儲能投資或以更高的價格購買平穩電力以維持生產,使得生產成本高昂。此外,電制氫為了滿足后端甲醇合成工段在傳統恒定負載運行方式下對供氫平穩性的需求,負載調節范圍受限。新型柔性工藝下,基于液相的甲醇合成反應塔可實現每分鐘5%額定負載的快速調節[26],使甲醇合成工段具有一定的變負載運行空間,從而擴展電制氫負載靈活調節的邊界,降低對供電平穩性的依賴。

針對甲醇合成的柔性調控,文獻[20-21]基于分時電價提出電制氫合成甲醇系統分時段變負載調度策略。文獻[22-23]基于線性模型描述氫氣或電能與甲醇產量之間的關系。文獻[24]則采用可轉移負荷的形式建模甲醇合成系統的等效電負荷,并對單位小時內系統等效電負荷轉移量做了限制。然而,受限于甲醇合成過程的反應動力學和負載調節方式,甲醇合成反應器保持長期低負載運行存在形成局部熱點的安全隱患[25],在全負荷調節范圍內均保持大步長的快速爬坡能力將帶來反應器溫度、壓力越限的風險[28]。因此,上述文獻基于線性或可轉移負荷的建模方式難以保證甲醇合成系統在變負載運行時的安全穩定。如何考慮甲醇合成的柔性調控特性對其進行經濟調度仍有待進一步研究。

可再生能源出力的預測誤差也將給電制氫合成甲醇系統的經濟調度帶來挑戰。基于Wasserstein距離的分布魯優化方法[29]能夠充分利用歷史誤差數據,構建包含預測誤差真實概率分布的模糊集,在最惡劣的概率分布下求解最優運行方案,廣泛應用于電力系統機組組合[30]、最優潮流[31]、綜合能源系統優化調度等領域[32]。

首先,充分考慮甲醇合成反應的熱力學和動力學特性,提出兼顧靈活性和安全約束的甲醇合成工段多負載區間異速調控方式。之后配合集群制氫負載的啟停調度,構建適應風電波動的電制氫合成甲醇系統全環節柔性調度模型。然后,基于Wasserstein距離的分布魯棒方法,以系統收益最大為目標建立優化調度模型。最后,分別以典型的獨立風電制氫合成甲醇系統和基于IEEE 14節點構造的化工園區系統進行算例分析,驗證所提方法的有效性。

1 電制氫合成甲醇系統

1.1 電制氫合成甲醇系統結構

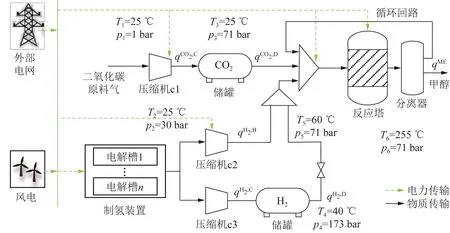

工業級電制氫合成甲醇系統可分為發電和電制氫合成甲醇兩大工段。其中,電制氫合成甲醇工段采用Van-Dal和Bouallou提出的全電氣化工藝流程[13],包括堿性電解水制氫及緩沖、二氧化碳制取及緩沖,以及甲醇合成與精餾,如圖1所示。圖中,T和p分別表示各工藝環節的溫度和壓力。

圖1 風力發電制氫合成甲醇系統結構

在電制氫合成甲醇的反應體系中,主要的化學反應如下所示:

CO2+3H2? CH3OH+H2O , ΔH0=-49.51 kJ/mol

(1)

CO2+H2?CO+H2O , ΔH0=41.19 kJ/mol

(2)

CO+2H2? CH3OH , ΔH0=-90.70 kJ/mol

(3)

式中:ΔH0表示化學反應在標準狀態下的焓變。其中,二氧化碳直接由空氣捕集獲取,經壓縮和儲罐緩沖后用于甲醇合成。氫氣由堿性電解水制氫制取,部分氫氣直接壓縮后用于甲醇合成,剩余部分則存于儲罐中。壓縮后的氫氣和二氧化碳經預熱后通入反應塔,在催化劑作用下合成粗甲醇,再經分離器精餾提純得到滿足工業需求的精甲醇,未完全反應的原料氣則經循環回路再次進行反應。

1.2 電制氫合成甲醇系統的靈活調控

得益于堿性電解水制氫裝置和甲醇合成工段的變負載運行能力,電制氫合成甲醇系統能夠跟隨風電出力靈活調節其運行狀態。當風電出力較高時,電制氫工段和甲醇合成工段升負荷運行,生產過剩的氫氣利用儲罐存儲。風電出力過低時,電制氫工段降負荷運行,并釋放儲罐中的氫氣以維持甲醇合成工段最低負載運行。然而,甲醇合成工段的調控受運行安全約束,難以在全負載范圍內大步長快速調節。為此,本文基于甲醇合成反應各負載段的反應動力學和熱力學特性,提出其多負載區間差異化的調節方式(詳見2.1節),與電制氫工段相配合以擴展全系統的調節邊界。

系統中的制氫及甲醇合成工藝中的所有裝置屬于化工企業。在風電就地消納政策指導下,化工企業與電網簽署長期合同購買當地風電,需盡量消納風電以減少棄風違約懲罰。當風電出力難以支撐系統正常運行時,也可以更高的購電價格向外部電網額外購買優質電量。此外,電制氫合成甲醇系統的變負載運行將影響甲醇產量,并產生額外調節成本。因此,需將風電制氫合成甲醇系統作為整體,對其經濟調度開展研究。

2 計及反應機理學約束的電轉甲醇系統柔性調度模型

針對含多個甲醇工廠和風電場的化工園區系統,建立優化調度模型。為方便區分,利用下標i,w分別表示園區內第i個甲醇工廠和第w個風電場,下標i、j表示第i個甲醇工廠配置的第j臺制氫機。

2.1 甲醇合成工段模型

甲醇合成工段是電制氫合成甲醇系統的核心環節,用于將壓縮和預熱后的氫氣和二氧化碳原料氣在反應塔內合成粗甲醇,其功耗可表示為:

(4)

(5)

(6)

根據文獻[16],甲醇合成反應進度可建模為反應器負載的線性函數。采用氫氣進料量來表示當前反應器負載水平,則甲醇合成反應進度可建模為:

(7)

受反應動力學因素影響,低反應進度將導致催化劑失活進而迫使反應停止,故需對反應進度設置調節限制。

(8)

(9)

對于反應器入口側進料量和出口側產量之間的平衡關系,其值與反應器的反應速率和傳輸速率密切相關。Damk?hler number[33]常被用于建模反應速率和傳輸速率之間的關系。根據文獻[33],基于商業催化劑CuO/ZnO/Al2O3的甲醇合成反應Damk?hler number約為45,其數值遠大于1,因此可認為新鮮原料氣和循環氣通入反應器后可以快速達到平衡。而文獻[13,34]基于Aspen Plus模擬亦顯示,反應器末端位置處化學反應已經達到平衡。因此,根據甲醇合成化學反應的穩態平衡方程及全過程反應(單程反應+循環反應)效率,對調度時間尺度下的甲醇產率和進氣量關系估算如下:

(10)

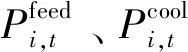

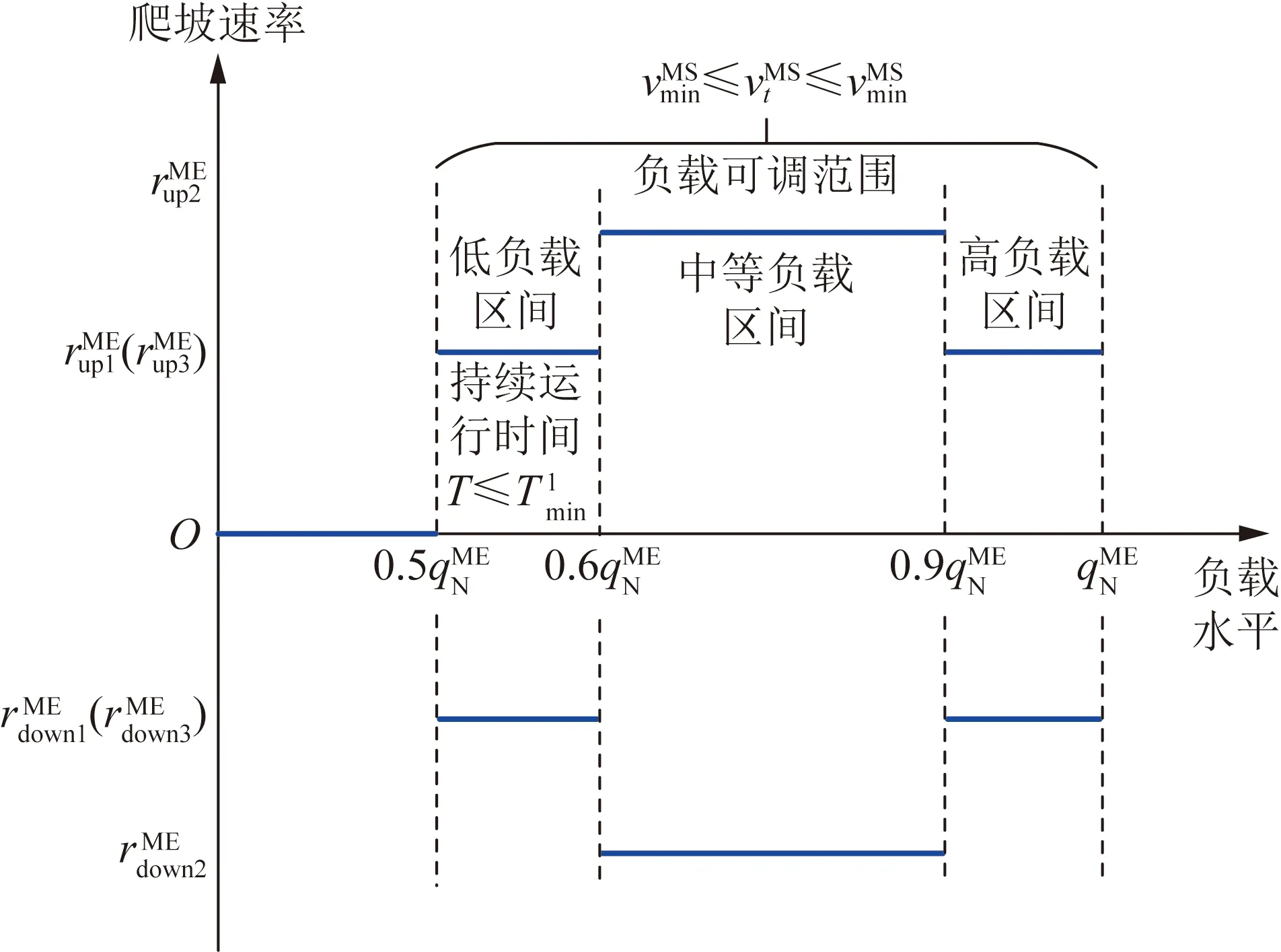

受傳質、傳熱動態過程及工業過程控制器性能制約,甲醇合成工段在全負荷范圍內大步長的快速負爬坡易造成大幅過調。考慮到高負載運行時,超調可能造成反應器溫度和壓力越限,誘發安全隱患;低負載運行時,過量降低負載可能導致催化劑因溫度、壓力過低而失活,帶來停止反應的風險。處于中等負載區間則擁有相對較大的負載超調裕度。因此,根據甲醇合成反應器的負載水平設置緩調、快調區間,即:

(11)

(12)

(13)

甲醇合成反應器較低負載運行時,受反應動力學限制,甲醇合成平衡轉化率較低。而且此時反應物較長的停留時間將增加反應器局部熱點形成的風險,造成安全隱患[27]。針對此,對甲醇合成工段的低負載運行時間設置限值,具體為:

(14)

(15)

圖2給出了式(4)—(15)所述甲醇合成工段多負載區間異速調控的柔性運行方式的直觀表示。

圖2 甲醇合成工段多負載區間異速調控方式示意

2.2 堿性電解水制氫工段模型

工業級電制氫合成甲醇系統需要多臺制氫機聯合運行以滿足制氫需求[13]。單臺制氫機可在啟動、備用和停機三種運行狀態間切換,其中備用狀態下僅開啟輔機設備以維持槽溫和系統壓力,不生產氫氣。因此,制氫工段建模如下:

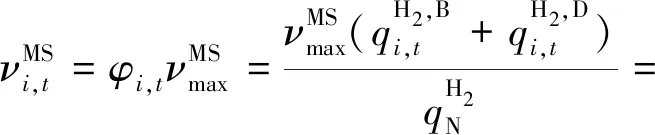

(16)

(17)

(18)

(19)

(20)

(21)

(22)

2.3 氫氣緩沖罐模型

電制氫合成甲醇系統中,輸氫管道旁路的氫氣緩沖罐用于調節氫氣流量以滿足甲醇合成的生產要求,其模型可表示如下:

(23)

(24)

(25)

(26)

(27)

(28)

(29)

(30)

2.4 二氧化碳儲罐模型

二氧化碳儲罐可同時進行氣體充放,調節二氧化碳流量以滿足甲醇合成的生產要求,其模型可表示如下:

(31)

(32)

(33)

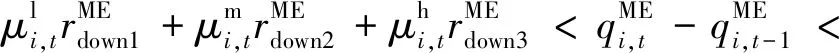

2.5 壓縮工段模型

氣體壓縮機將氫氣和二氧化碳逐級加壓至甲醇合成工段所需的壓力,其能耗為:

(34)

(35)

2.6 系統功率平衡約束

在可再生能源發電就地消納的政策指導下,電制氫合成甲醇系統優先利用本地的風電。當風電出力不足時,向外部電網購電以維持系統生產。系統用電需求滿足如下約束:

(36)

(37)

調度過程中,t時段的棄風量應小于該時段的風電出力預測值,因此有:

(38)

2.7 電力網絡潮流約束

多個甲醇工廠和風電場構成的化工園區中,其電力網絡需滿足潮流約束,采用線性化Distflow模型表示[36]:

(39)

(40)

(41)

(42)

-Sef≤Pef,t≤Sef

(43)

-Sef≤Qef,t≤Sef

(44)

(45)

3 基于Wasserstein距離的分布魯棒優化

以最大化系統收益為目標,基于Wasserstein距離建立電制氫合成甲醇系統優化調度模型。考慮多個風電場出力預測誤差之間的相關性,基于歷史數據構建概率分布支撐集。然后,利用仿射策略實現系統再調度以平抑風電的出力偏差。最后,基于強對偶理論,將所建立的分布魯棒模型轉化為了混合整數線性規劃問題求解。

3.1 目標函數

(46)

3.2 不確定集合構建

(47)

根據文獻[29],基于Wasserstein距離的不確定集合可以表示為:

(48)

(49)

式中:β表示置信水平;d為常系數且可由以下優化問題求解得到:

(50)

3.3 支撐集構建

支撐集Ξ是構建不確定集合PN的關鍵部分。將支撐集Ξ建模為基于歷史數據的超立方體[30]:

(51)

(52)

式中:δw、δk分別為第w和第k個風電場出力的歷史誤差數據方差;rwk為第w和第k個風電場出力誤差的相關系數;l為超立方體的邊長,可通過求解以下優化問題得到:

(53)

式中:ρ為置信水平。

3.4 仿射策略

風電出力存在預測誤差時,電制氫合成甲醇系統再次調度制氫功率以平抑風電出力偏差。鑒于仿射策略清晰的物理意義及其在魯棒模型等價變換中的便捷性[28],采用仿射策略實現再調度,如下所示:

(54)

(55)

(56)

(57)

(58)

此時,制氫功率和系統平衡約束改寫為:

(59)

(60)

(61)

3.5 模型對偶變換

本文所建立的電制氫合成甲醇分布魯棒優化調度模型可寫為如下緊湊形式:

(62)

根據強對偶理論[27]和仿射策略,式(62)可改寫為:

(63)

此時,所建立的電制氫合成甲醇系統分布魯棒優化調度模型即變換為式(63)所示的混合整數線性規劃(mixed integer linear programming, MILP)問題,可通過商業求解器快速求解。

4 算例分析

首先基于圖1所示的獨立風電制氫合成甲醇系統,對所提柔性調度方法進行詳細仿真分析。其次,基于IEEE 14節點系統構造含多個甲醇工廠和風電場的綠色化工園區系統,驗證所提方法在多廠站聯合調度中的有效性。電制氫合成甲醇系統優化調度模型基于Wolfram Mathematica 12.3平臺搭建,調用Gurobi 9.5.1求解。設置調度步長為1 h,計算環境為Intel Core i7-12700@2.30G Hz,16 GB內存。系統中各裝置參數如表1所示,其中甲醇合成工段模型參數選自文獻[16]。電制氫合成甲醇系統所屬化工企業與電網簽署長期合同購買風電的價格CW= 150元/MWh。當風電出力不足時,向電網額外購電價格Cg=300元/MWh。甲醇價格CME=3 000元/t,二氧化碳原料氣價格CCO2=300元/t。

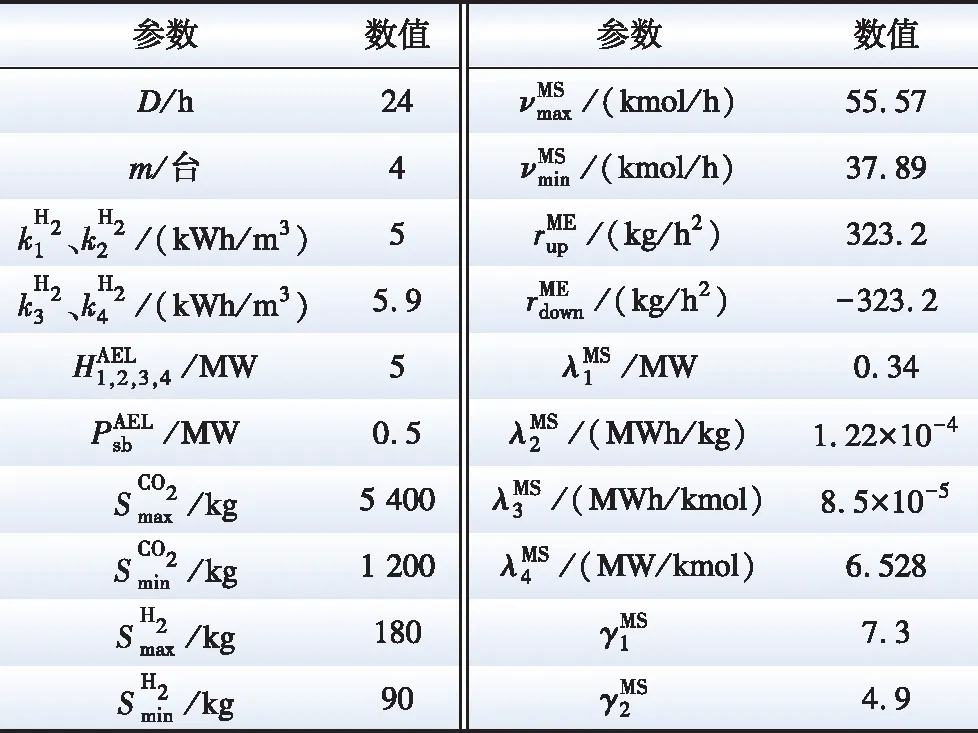

表1 風電制氫合成甲醇系統參數

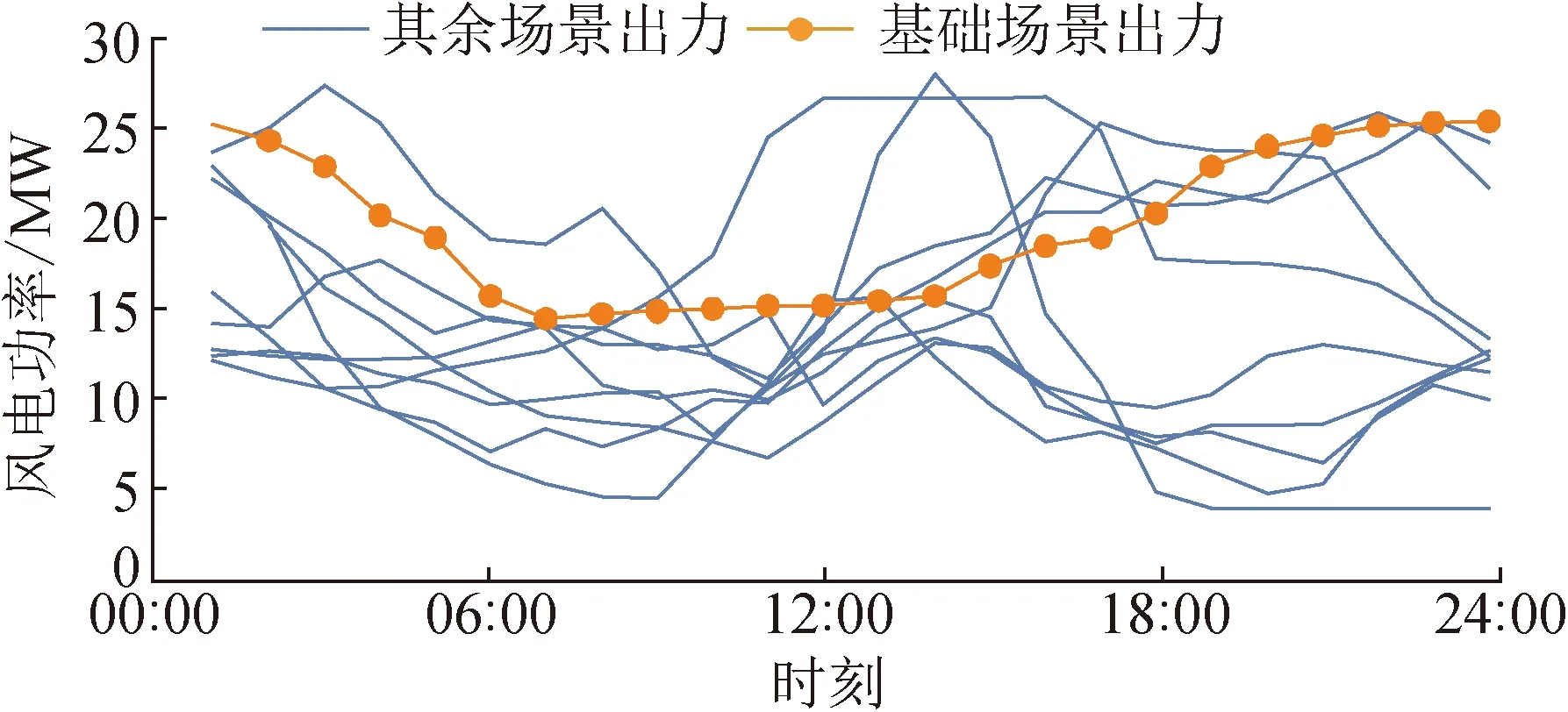

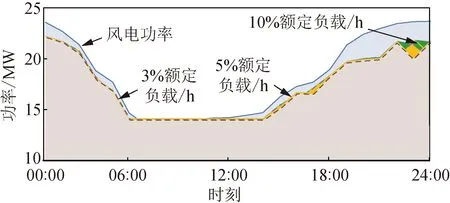

以圖3所示的甘肅某地連續十天的風電預測出力作為算例分析場景[37],風電出力預測誤差數據通過文獻[38-39]中的方法生成。

圖3 不同場景下風電出力預測曲線

設置如下兩種工況進行對比,以分析甲醇合成工段的柔性調控特性對風電消納和系統效益影響:

工況1:調度過程中考慮甲醇合成工段的柔性調控能力(本文方法)。

工況2:調度過程中假設甲醇合成工段不具備柔性調控能力。

4.1 獨立風電制氫合成甲醇廠站仿真分析

4.1.1 基礎場景下不同工況的調度結果

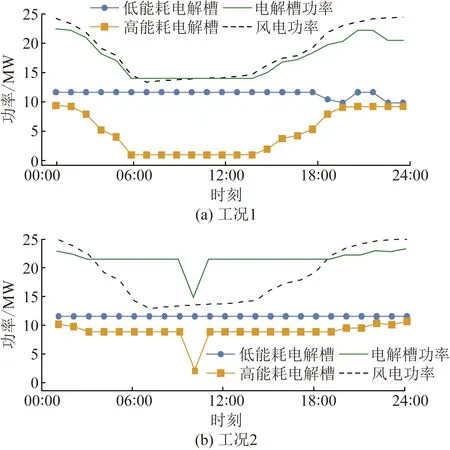

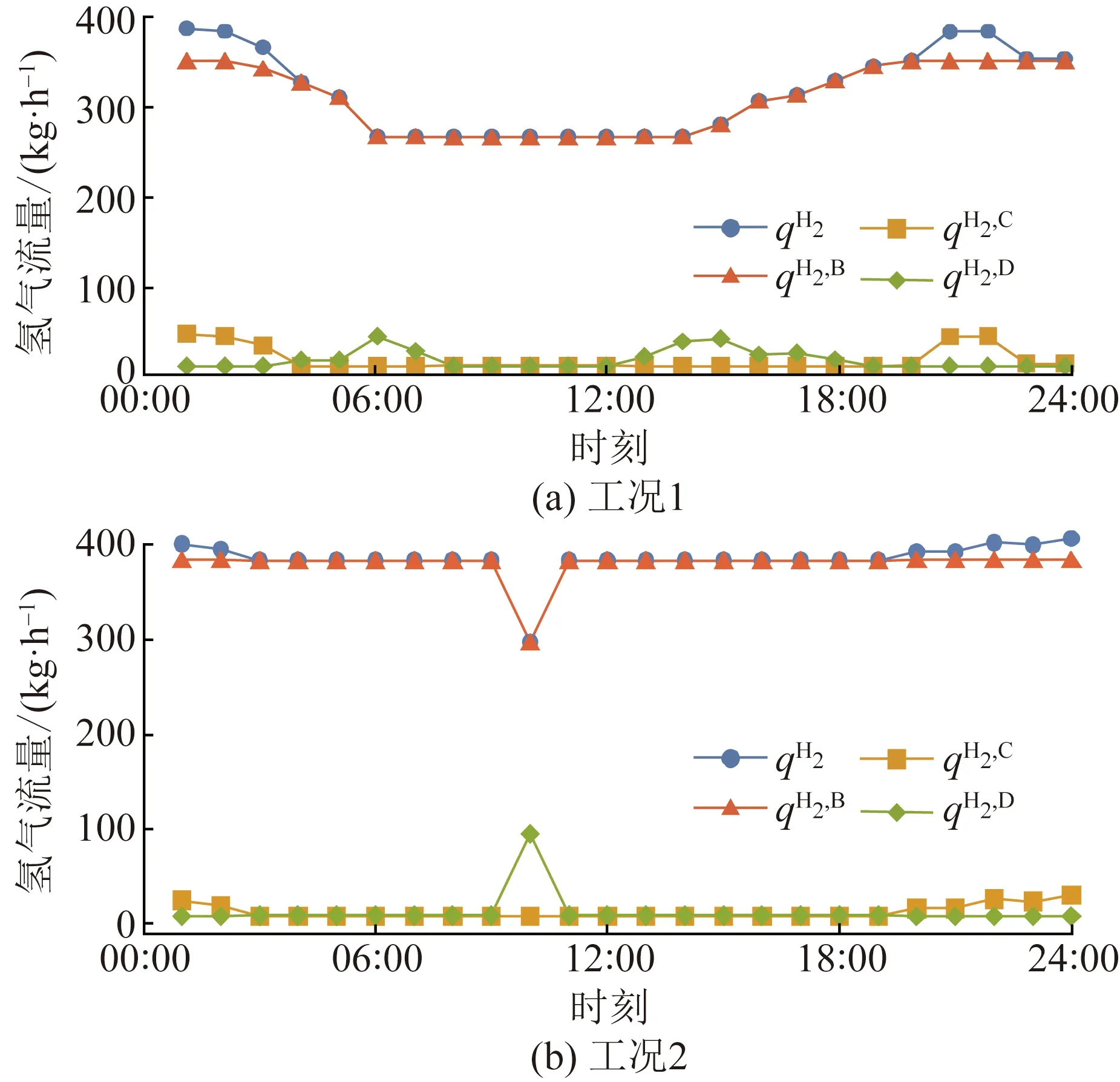

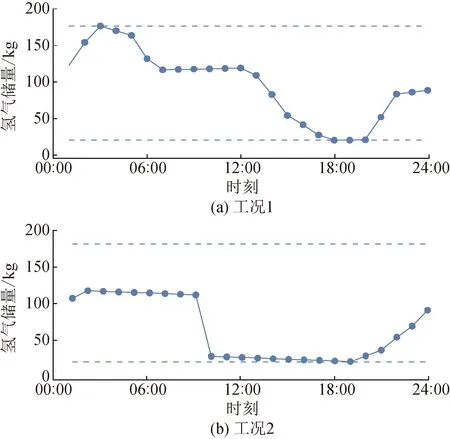

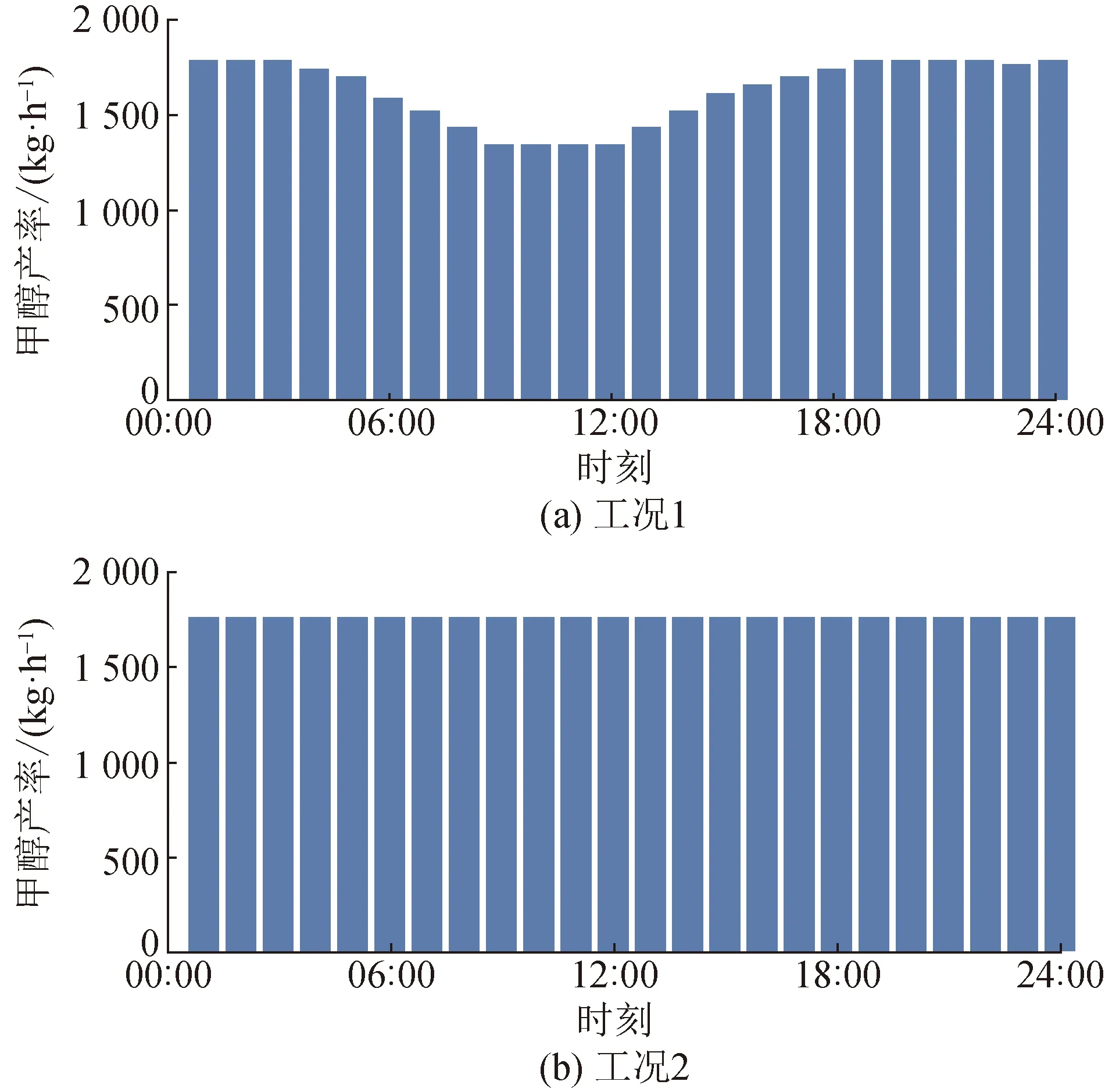

基礎場景下,設置歷史誤差數據個數為500,仿真得到不同工況下制氫機的功率調度結果,如圖4所示。對應的氫氣流量、氫氣緩沖罐儲量狀態及甲醇產率如圖5至7所示。

圖4 基礎場景下不同工況制氫機功率變化

圖5 基礎場景下不同工況氫氣流量變化

圖6 基礎場景下不同工況氫氣緩沖罐儲量變化

圖7 基礎場景下不同工況甲醇產率

由圖4可知,工況1運行方式下,整個調度周期內制氫機3和4跟隨風電出力調節其電解功率。制氫機1和2則工作在最大功率狀態,其低能耗的優勢得到充分發揮,使該工況下的氫氣總產量達7.50 t。由圖5至7可以看出,01:00風電出力較高,制氫量維持在較高水平,甲醇合成工段能夠保持最大反應速率1 777.62 kg/ h。在02:00至08:00時段內,風電出力逐步降低,甲醇合成工段在柔性調節下將產率下調至1 249.33 kg/ h。在此期間,儲氫罐釋放90 kg氫氣,使甲醇產率不至于下降得過低。隨著風電出力在17:00至24:00時段內逐漸增大,甲醇產率在19:00重新恢復至1 777.62 kg/ h。整個調度周期內,系統僅從電網額外購電0.79 MWh,盈利2.13萬元。

相比之下,工況2運行方式下甲醇合成工段不具備柔性調節能力,甲醇產率恒為1 777.62 kg/h,使該運行方式下的氫氣和甲醇總產量比工況1分別高13.1%和16.2%。但此時系統向電網額外購買89.43 MWh的電量以維持甲醇產率恒定,大幅增加了系統的購電成本,使系統僅盈利0.99萬元。

以上分析表明,利用本文所提方法能夠充分利用甲醇合成工段的柔性調控能力,擴展電制氫負載的靈活調節邊界,促進風電消納。一方面,可以使甲醇合成企業充分利用價格低廉的風電降低生產成本,獲得更大的盈利空間;另一方面,電制氫合成甲醇系統降低了對外網平穩供電的依賴,使其能夠在可再生能源發電高占比電網中靈活運行。

4.1.2 甲醇合成工段柔性調控能力對調度結果的影響

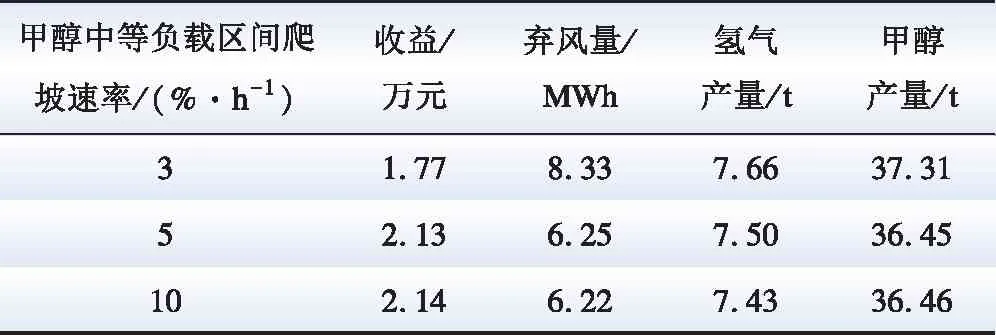

甲醇合成工段的爬坡速率是系統柔性調控的關鍵。本文仿真對比了不同爬坡速率對系統調度結果的影響,如圖8和表2所示。

表2 甲醇合成工段不同爬坡速率下調度結果

圖8 甲醇合成工段不同爬坡速率系統功率變化

由圖8和表2可知,甲醇合成工段的爬坡速率為3%額定負載/h時,系統調控速率無法跟上風電出力的快速變化,造成了8.33 MWh的棄風量。爬坡速率增大至5%額定負載/h后,系統調度結果有極大改善,棄風量減少33.28%,收益增加14.79%。爬坡速率繼續增大至10%額定負載/h以后,系統棄風量和收益變化則趨于穩定。這表明,甲醇合成工段的爬坡速率過低難以發揮其柔性調節的優勢,研發具有快速爬坡能力的柔性電制氫甲醇合成工藝、控制技術將有助于提升系統的風電消納能力和收益水平。

4.1.3 不同置信度取值對調度結果的影響

支撐集Ξ是構建不確定集合PN的關鍵部分,置信度ρ取值將影響支撐集Ξ邊界大小。為此,仿真對比置信度ρ取值對調度結果的影響,如表3所示。

表3 不同置信度ρ取值下系統調度結果

4.2 不同風電出力場景調度結果對比

為驗證所提方法在不同風電出力場景下的有效性,對圖3所示的10種場景進行仿真分析,對應的調度結果如表4所示。

表4 不同風電出力場景下的調度結果

從不同場景下系統的平均甲醇產量和向電網額外購電量來看,工況2運行方式下,系統平均甲醇產量比工況1多 10.07 t,但此時系統的運行極大地依賴電網的平穩供電,日均額外購電量高達199.58 MWh,比工況1多226.1%。上述結果表明,所提方法在不同場景下均能夠充分利用甲醇合成工段的柔性調控能力,最大限度降低對電網平穩供電的需求。

從不同場景下系統的成本與收益情況來看,工況2運行方式下系統僅在3個高風電出力場景盈利,甲醇平均成本為3 098.83元/t,系統日均虧損4 120元。工況1運行方式下,系統在所有場景下均保持盈利,甲醇平均成本為2 649.20元/t,較工況2降低14.51%。該結果表明,利用本文所提調度方法,電制氫合成甲醇系統運行在高可再生能源發電的背景下,系統經過長期運行仍能實現盈利,而傳統合成甲醇工段“恒功率,滿負載”的運行模式則不具備經濟性。

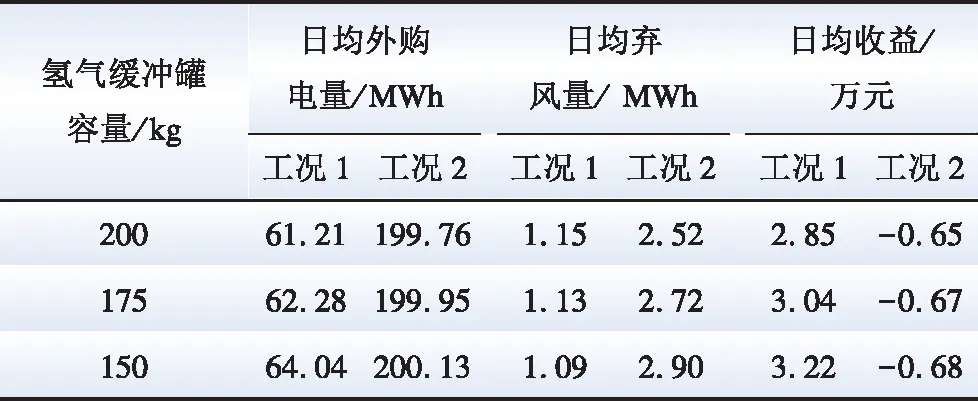

4.3 氫氣緩沖罐容量對調度結果的影響

電制氫合成甲醇系統中,氫氣緩沖罐是平抑風電出力波動,實現源側電量平移的重要裝置。為此,仿真對比不同氫氣緩沖罐容量對調度結果的影響,如表5所示。

表5 不同氫氣緩沖罐容量下的調度結果

由表5可知,氫氣緩沖罐容量每增加25 kg(約278.10 m3),兩種工況下的日均棄風量下降約0.21 MWh。這表明,在電制氫合成甲醇系統中,氫氣緩沖罐可替代電源側儲能實現富余電量的存儲。在安全允許的條件下,配置容量較大的氫氣緩沖罐,能夠提升系統對風電的利用率。此外,考慮到電源側儲能的投資成本約1.5元/Wh[40],而氫氣緩沖罐僅250元/m3,采用氫氣緩沖罐能夠以更經濟的方式實現能量的存儲和平移。

4.4 基于IEEE 14節點的多廠站化工園區仿真分析

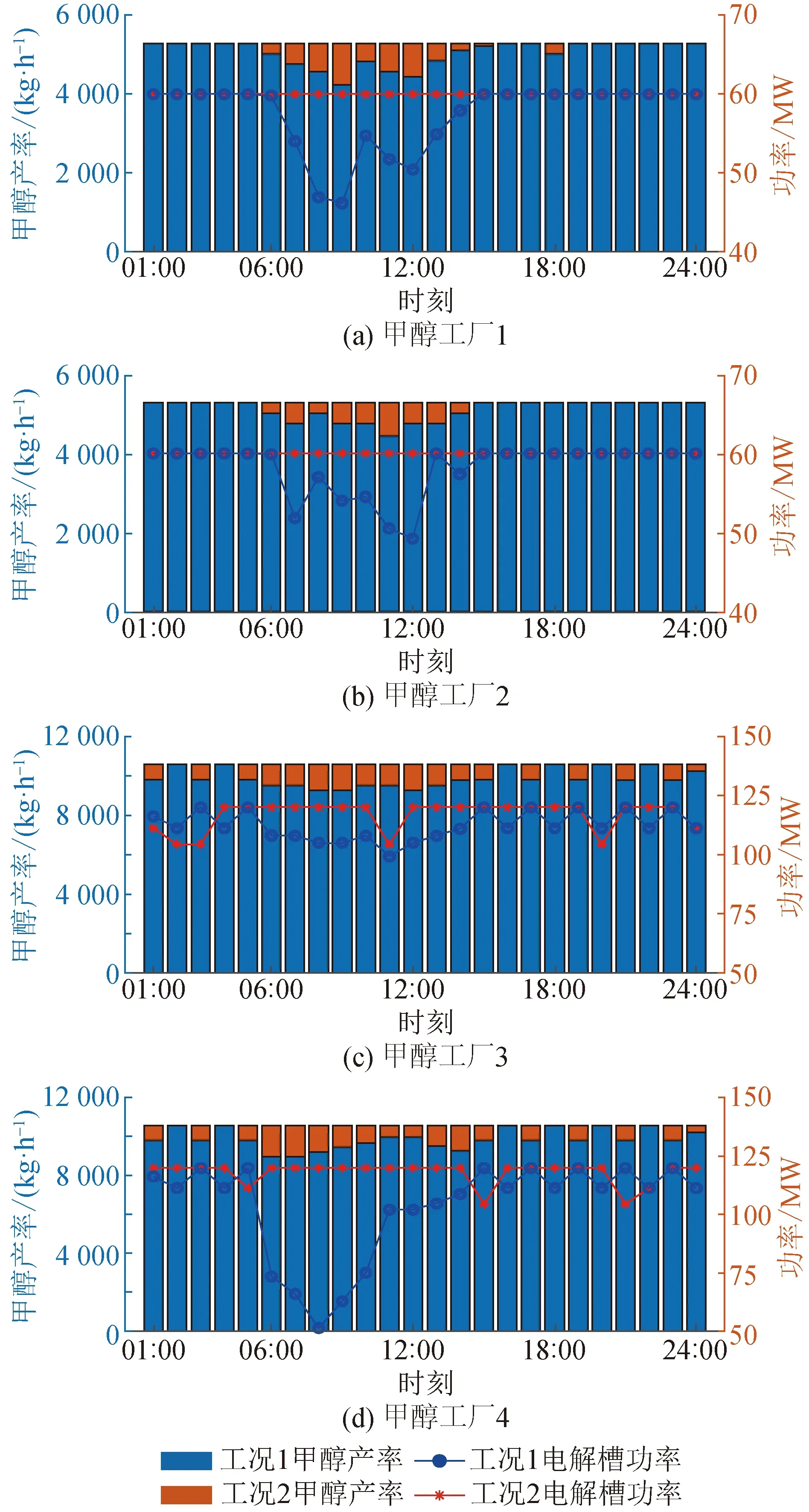

以內蒙古阿拉善化工集中區廠站規模作為參考,基于IEEE 14節點系統,構造含4個甲醇工廠和4個風電場的化工園區系統,其拓撲結構見附錄圖A1,參數見附錄表A1,風電出力及系統電力負荷變化如附錄圖A2所示。需要說明的是,當前化工合成企業呈“多代聯產”的“大化工”發展趨勢以提升效率,小型化工廠站被集中式的大型化工廠站替代。因此,本文所設計的化工園區模型雖僅含4個甲醇合成廠站,但足以具有代表性,運行結果如圖9所示。

圖9 不同甲醇廠站制氫機功率及甲醇產率變化

由圖9可知,計及網絡潮流約束后,工況1方式下所有甲醇廠站的制氫機負載平均變化27.56 MW,仍高于工況2。該結果表明,多廠站聯合調度下,甲醇合成工段采用柔性分級控制方式依舊能夠擴展電制氫負載調節邊界。此外,由于甲醇工廠3和4的設計容量更高,使其具有更寬范圍的柔性運行空間,因此二者制氫機負載平均變化為工廠3和4的2.9倍,具備更強的風電波動適應和跟蹤調節能力。由此可見,發展大容量的化工柔性合成工藝,在高比例可再生發電系統中具優勢。

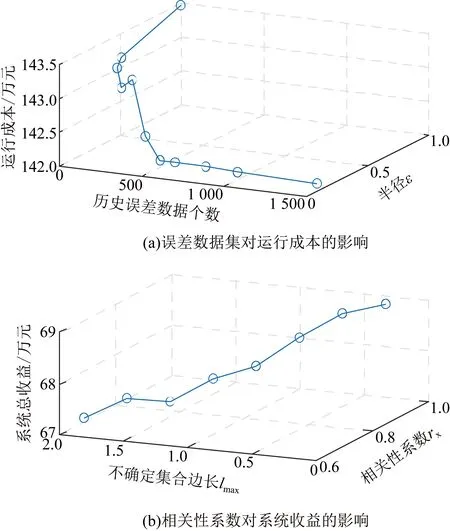

進一步分仿真析不同預測誤差數據集和風電出力相關性,對包含多個風電場及甲醇廠站的化工園區級系統模型求解時間和調度成本的影響,結果如表6和圖10所示。

表6 不同預測誤差數據集下模型的求解時間

圖10 不同風電預測誤差數據集和相關性系數下系統運行成本與收益變化

由表6可知,預測誤差數個數的增加會導致模型求解時間變長,但針對化工園區級系統的模型總體求解時間仍在秒級內,且不隨誤差樣本數據發生劇烈變化。其表明所提方法在不同誤差樣本數據下均具有良好的計算性能,且滿足在線計算的要求。

由圖10可知,隨著預測誤差數據增加,模糊集半徑ε呈逐漸減小的趨勢,表明此時基于預測誤差數據構建的經驗分布與其真實分布之間的Wasserstein距離在逐漸減小,模型的保守性下降。因此,在兩種運行工況下,隨著預測誤差數據的增加,系統的運行成本逐漸減小。隨著風電出力預測誤差的相關性增加,所構建的支撐集Ξ邊長不斷減小,一定程度上減小了預測誤差經驗分布與其真實分布之間的差距,使化工園區的總收益得以增加。

5 結 論

本文針對可再生能源發電制氫合成甲醇系統,充分考慮甲醇合成反應的動力學和熱力學特性,提出甲醇合成工段多負載區間異速調控方法,基于Wasserstein距離的分布魯棒方法建立了其優化調度模型。通過算例分析,得到以下結論:

1)與恒定滿負載調度模式相比,本文方法充分利用甲醇合成工段的變負載運行能力,擴展了電制氫負載靈活調節的邊界,降低了電制氫合成甲醇系統對電網平穩供電的依賴程度。優先利用價格低廉的風電使甲醇生產成本降低14.5%,在新能源發電高占比電網中更具經濟優勢。

2)本文場景下,甲醇合成工段的爬坡能力由3%額定負載/h提升至10%額定負載/h后,系統收益增加14.79%,棄風量減少33.28%。因此,研發具有快速爬坡能力的柔性電制氫甲醇合成工藝、控制技術將有助于提升系統的風電消納能力和收益水平。

需要指出的是,本文側重于對電轉甲醇系統柔性調節的建模,優化調度中僅考慮了風電出力的不確定性。如何進一步考慮電力、原料氣及甲醇產品價格波動的影響,是下一步的研究工作。