“SE+PERC”單晶硅太陽電池發射極方阻均勻性提升工藝的研究

高榮剛,王麗婷,周嘯穎,王守志,韓林芝,張 書

(中節能太陽能科技(鎮江)有限公司,鎮江212132)

0 引言

近年來,選擇性發射極(SE)技術與鈍化發射極背接觸(PERC)技術相結合形成的“SE+PERC”晶體硅太陽電池取代了采用傳統鋁背場(Al-BSF)的晶體硅太陽電池,成為晶體硅太陽電池的主流產品[1-3]。行業內“SE+PERC”單晶硅太陽電池的大致制備流程為:清洗制絨→擴散→激光摻雜→去磷硅玻璃(PSG)→堿刻蝕→背鈍化→鍍正面減反射膜→絲網印刷→燒結等[4]。其中,擴散工序作為最關鍵的步驟之一,主要是為了制備p-n 結,該工序一般以液態三氯氧磷(POCl3)作為磷源,利用氮氣(N2)通過源瓶內的磷源(鼓泡)來將雜質源蒸汽帶入高溫擴散爐中,經高溫熱分解與硅片表面發生反應,還原出雜質原子,并向硅片內擴散[5-6],形成發射極,而發射極的片內方阻均勻性(下文簡稱為“方阻均勻性”)會直接影響其與后續工藝的匹配度,進而影響“SE+PERC”單晶硅太陽電池的電性能,尤其是對于采用高方阻擴散工藝的太陽電池而言,該影響將更為嚴重[7-8]。

目前,擴散工序采用的設備有管式擴散爐和鏈式擴散爐兩種,管式擴散爐憑借爐內清潔度高、形成的發射極質量高等優勢成為工業化制備p-n 結的主要設備[9]。影響管式擴散爐形成的發射極方阻均勻性的因素主要包括設備和工藝兩方面[7]。設備方面主要包括爐門密封性、恒溫區溫控設備的穩定性、均流板的設計、廢氣排放位置、源瓶溫度穩定性等因素,工藝方面主要包括工藝氣體流量、表面氧化層、溫度、爐內壓強、氣氛場均勻性、區間溫度和絨面質量等。上述因素之間相互影響,導致生產中工藝的優化相對困難,尤其是氣氛場因素最難控制,是該研究領域的難點[10]。謝卿等[11]、倪玉鳳等[12]研究發現:工藝氣體流量和爐內壓強是影響氣氛場均勻性的主要因素。為了增強管式擴散爐氣氛場均勻性,從而改善硅片發射極方阻均勻性,本文通過研究“SE+PERC”單晶硅太陽電池制備時擴散工序中小N2流量、氧氣(O2)流量和爐內壓強對發射極性能的影響,尋找最優擴散工藝參數,并闡明磷(P)擴散規律。

1 實驗

1.1 實驗材料

實驗選用尺寸為182 mm×182 mm、厚度為170~175 μm、電阻率為0.5~1.5 Ω·cm 的太陽能級摻鎵p 型金剛線切割單晶硅片。

1.2 反應機理

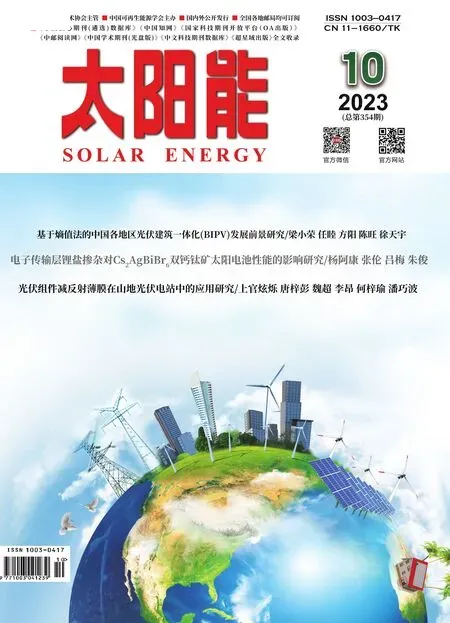

擴散實驗采用深圳市捷佳偉創新能源裝備股份有限公司生產的管式擴散爐,該擴散爐從爐口至爐尾共設置6 個溫區,即溫區1~溫區6。該擴散爐的擴散通氣原理示意圖如圖1 所示,圖中紅色箭頭方向為氣體流向。

圖1 管式擴散爐的擴散通氣原理示意圖Fig.1 Schematic diagram of diffusion ventilation principle for tubular diffusion furnace

工藝氣體從擴散爐爐口進入爐管,廢氣從爐尾排出,反應腔體內氣氛場壓強的穩定性主要通過工藝氣體流量和真空泵共同實現。當進入石英管內的工藝氣體總流量一定時,排風量的大小將直接影響擴散爐內的氣氛場壓強,而氣氛場壓強又與爐內工藝氣體的濃度相關,從而影響擴散后硅片發射極方阻均勻性。

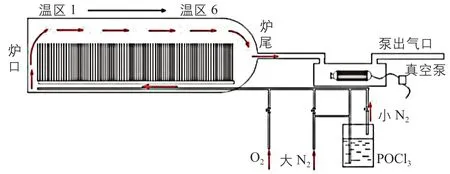

擴散工序以液態POCl3作為磷源,分3 步進行擴散。

第1 步為“預沉積”,通過鼓泡法以小N2為運載氣體攜帶液態POCl3進入石英管內,在700~800 ℃的高溫下進行擴散反應。當溫度超過600 ℃時,POCl3會分解生成五氧化二磷(P2O5)和五氯化磷(PCl5)。反應生成的P2O5沉積在硅片表面,在高溫下與硅反應,生成二氧化硅(SiO2)和磷原子,在硅片表面形成磷硅玻璃(PSG)層。

第2 步為“再分布(即‘推結’)”,以預沉積過程產生的PSG 層為摻雜源,在800~900℃的溫度下進行擴散再分布,在硅片中形成一個緩變結。

第3 步為“補源”,利用鼓泡法以小N2為運載氣體攜帶液態POCl3進入石英管內,并在700~800 ℃溫度下進行補源。

擴散工藝各步驟示意圖如圖2 所示。

圖2 擴散工藝各步驟示意圖Fig.2 Schematic diagram of each step of diffusion process

1.3 實驗設計

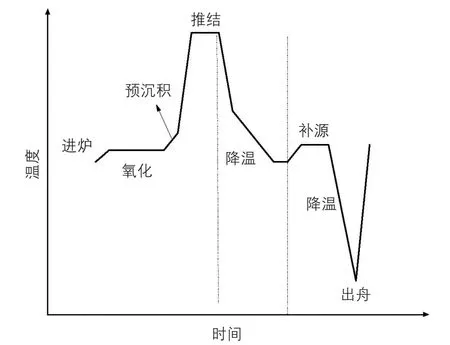

本實驗中“SE+PERC”單晶硅太陽電池的制備流程如圖3 所示。

圖3 “SE+PERC”單晶硅太陽電池的制備流程圖Fig.3 Preparation process diagram of “SE+PERC”mono-Si solar cells

為保證實驗數據的可靠性,所有硅片均在同一條“SE+PERC”單晶硅太陽電池生產線生產,除擴散工序工藝不同外,其他工序均保持原工藝參數不變。

將經過清洗制絨后的硅片以“背靠背”的方式垂直排布于石英舟上,并推入管式擴散爐中進行擴散實驗。本文設計了預沉積過程中不同的小N2流量、O2流量及爐內壓強條件的擴散實驗。重點研究上述參數變化對擴散后硅片發射極方阻、方阻均勻性及太陽電池電性能的影響。

1.4 實驗表征方法

擴散工序后,采用四探針測試儀測試硅片的方阻;利用Halm 太陽電池分選測試儀測試太陽電池的光電轉換效率Eta、填充因子FF、開路電壓Voc、短路電流Isc等電性能參數。

2 實驗結果與分析

2.1 小N2 流量對擴散后硅片發射極方阻及太陽電池電性能的影響

擴散工序中雜質磷主要來源于預沉積過程中POCl3與O2反應后的生成物P2O5,其濃度高低依賴于POCl3的濃度和O2的流量,而POCl3的濃度由其運載氣體小N2的流量決定,因此,為獲得理想的磷摻雜濃度,研究低氣壓條件下O2與小N2的流量對發射極性能的影響具有重要意義。本實驗設定預沉積步驟中小N2的流量分別為700、800、900、1000、1100 sccm,研究預沉積步驟中小N2流量變化對擴散后硅片發射極方阻及方阻均勻性的影響,具體工藝參數如表1所示。

表1 不同小N2 流量下擴散工序的工藝參數Table 1 Process parameters of diffusion process under different small N2 flow rates

擴散工序完成后,分別在6 個溫區相同位置各取2 片硅片,測量擴散后硅片發射極方阻,并計算方阻均勻性。方阻均勻性M的計算式為:

式中:Rmax為擴散后硅片發射極的最大方阻;Rmin為擴散后硅片發射極的最小方阻。

方阻均勻性的值越小,說明擴散后硅片發射極方阻的均勻性越好;反之,則越差。

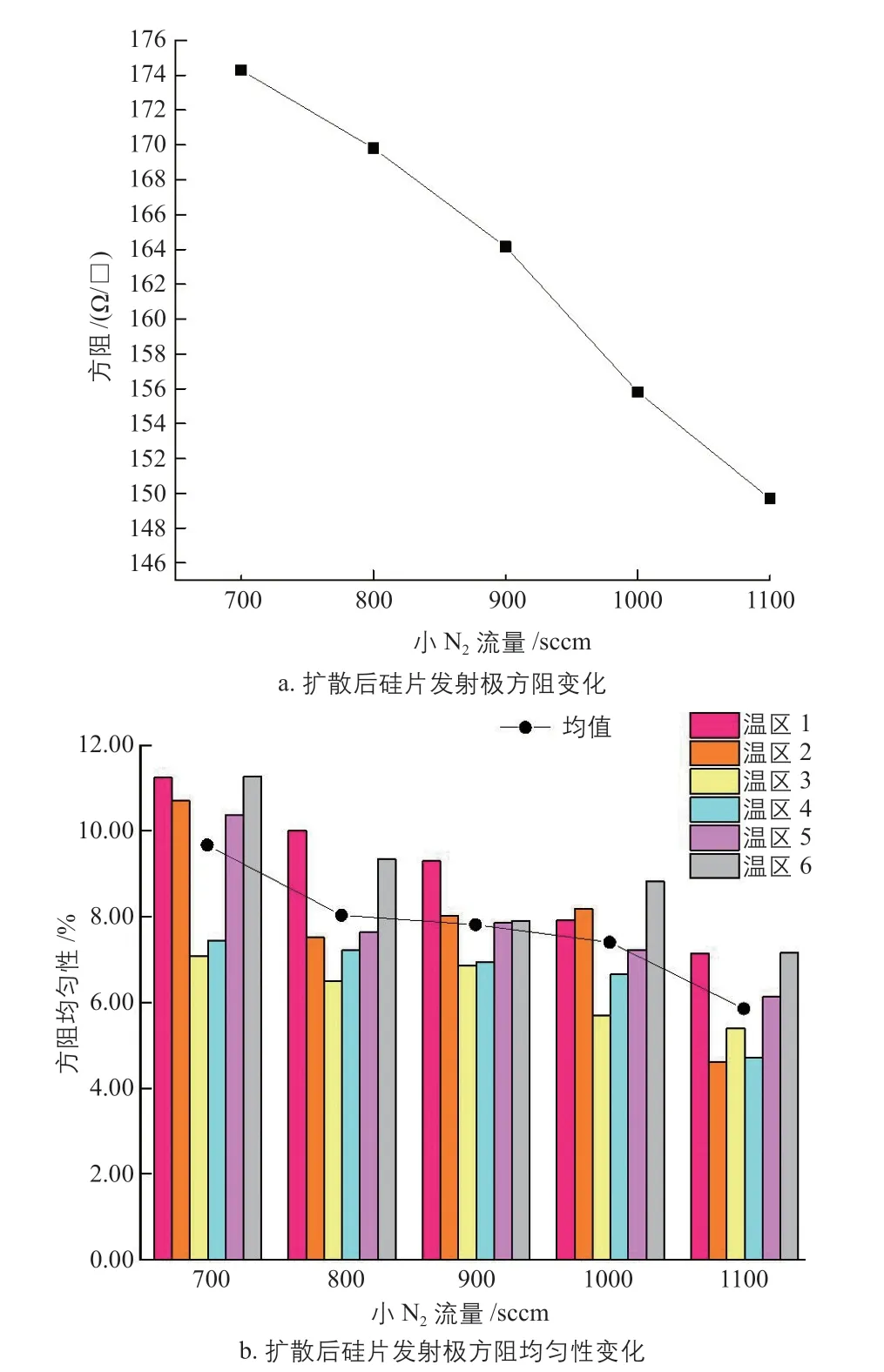

不同小N2流量擴散工序后得到的硅片發射極方阻及方阻均勻性變化如圖4 所示。

圖4 不同小N2 流量擴散工序后得到的硅片發射極方阻及方阻均勻性變化Fig.4 Changes in squared resistance and squared resistance uniformity of silicon wafer emitter obtained after different small N2 flow rates diffusion process

從圖4 可以看出:

1)隨著小N2流量的增加,發射極方阻值逐漸降低,當小N2流量為1100 sccm 時,方阻均勻性最好,均值為5.86%。這是因為隨著小N2流量的增加,單位時間內小N2攜帶的磷源量增多,反應腔內磷源濃度增加,反應生成的磷原子數量增加,在擴散時間和溫度相同的情況下,更多的磷原子會擴散進入硅片內部,使硅片表面的摻雜濃度增加,從而使擴散后的發射極方阻值逐漸降低。

2) 小N2流量越小,發射極方阻均勻性越差,爐管內硅片發射極方阻均勻性的整體波動也越大,特別是爐口和爐尾位置。這是因為當小N2流量較小時,爐管內磷源氣體不足,導致磷源氣體與硅片反應不均勻;隨著小N2流量的增加,管內磷源氣體濃度增加,磷源氣體與硅片反應更加均勻,硅片發射極方阻均勻性的整體波動性也隨之減弱。

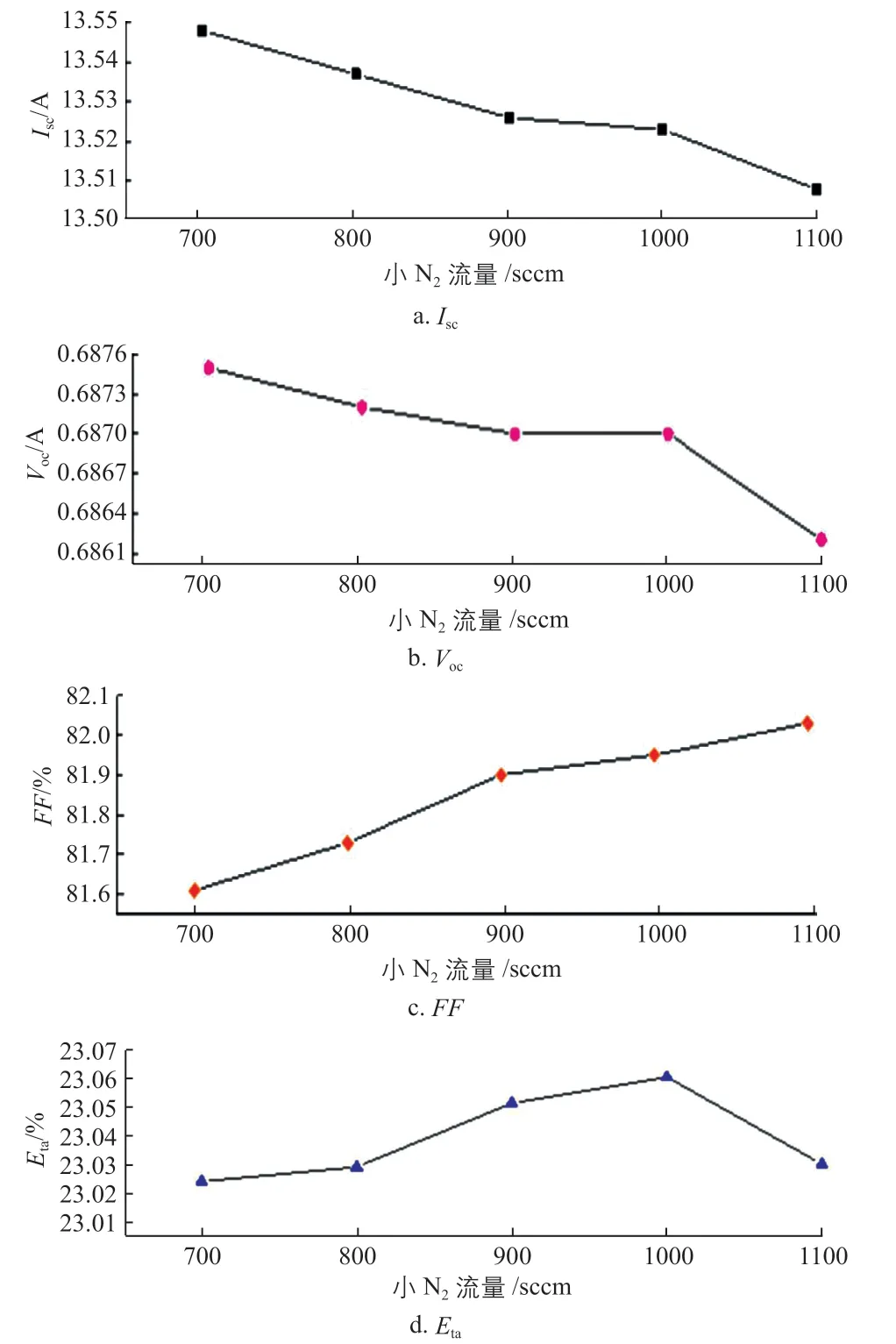

不同小N2流量擴散工序之后分別按照“SE+PERC”單晶硅太陽電池的制備工序制成太陽電池,并測試其短路電流Isc、開路電壓Voc、填充因子FF、光電轉換效率Eta等電性能參數,測試結果如圖5 所示。

圖5 不同小N2 流量對“SE+PERC”單晶硅太陽電池電性能的影響Fig.5 Effect of different small N2 flow rates on electrical performance of“SE+PERC”mono-Si solar cells

從圖5 可以看出:隨著小N2流量增加,“SE+PERC”單晶硅太陽電池的短路電流和開路電壓逐漸減小,填充因子逐漸增大,而光電轉換效率則先升高后降低;當小N2流量為1000 sccm 時,光電轉換效率最高,為23.06%。這是因為隨著小N2流量的增加,“再分布”過程中單位時間內向硅片擴散的雜質磷(即“磷源”)濃度增加,對于“SE+PERC”單晶硅太陽電池而言,較高的磷摻雜濃度會損傷單晶硅晶體的晶格,引入高濃度的復合中心[13],造成較大的復合損耗,導致太陽電池的短路電流和開路電壓隨著磷摻雜濃度的提高而逐漸降低。

串聯電阻Rs是造成“SE+PERC”單晶硅太陽電池填充因子損失的主要因素,其主要由硅基材體電阻、太陽電池柵線電阻、擴散層的表面電阻和電極歐姆接觸電阻構成[14],與擴散工序中制備p-n 結、絲網印刷、燒結等工藝有關。隨著小N2流量的增加,磷摻雜濃度變大,硅基材體電阻減小;且隨著小N2流量的增加,發射極的磷摻雜濃度較高,金屬電極與發射極間形成良好的歐姆接觸,從而導致串聯電阻逐漸減小,太陽電池的填充因子逐漸增加。

太陽電池的理論光電轉換效率的計算式為:

式中:Ff為太陽電池的填充因子;Pin為入射光的能量密度;S為太陽電池面積。

由式(2)可知,當入射光的能量密度一定時,太陽電池的光電轉換效率主要取決于太陽電池的開路電壓、短路電流和填充因子,因此要提高太陽電池的光電轉換效率,需統籌考慮這3 個因素對光電轉換效率的影響。

2.2 O2 流量對擴散后硅片發射極方阻及太陽電池電性能的影響

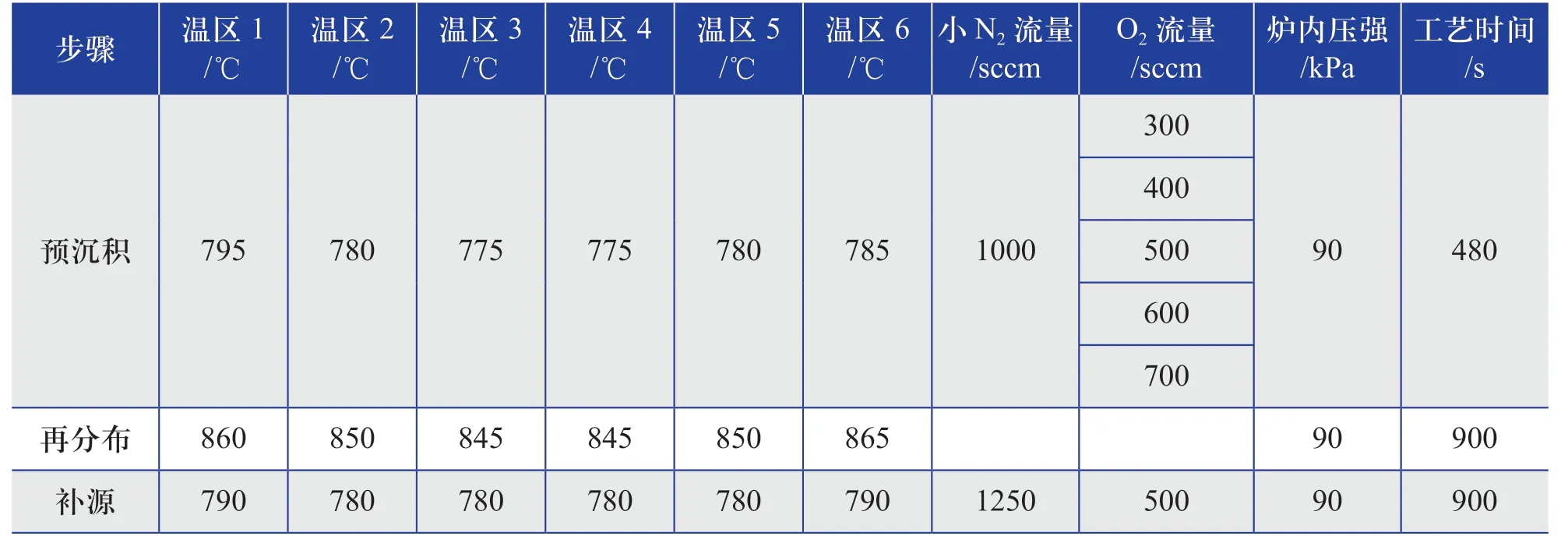

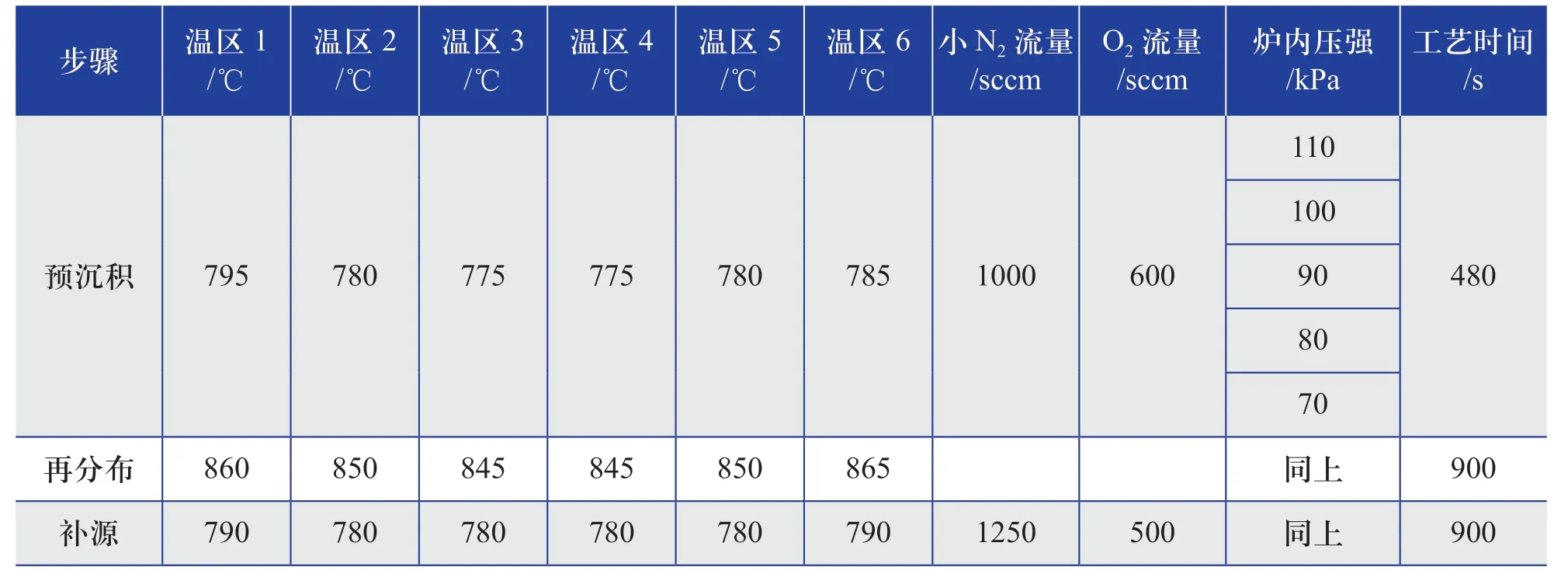

實驗設定預沉積步驟中O2流量分別為300、400、500、600、700 sccm,研究O2流量變化對擴散后硅片發射極方阻、方阻均勻性及太陽電池電性能的影響,具體工藝參數如表2 所示。擴散工序完成后,分別在6 個溫區相同位置各取2 片硅片,測量擴散后硅片發射極方阻,并計算方阻的均勻性。

表2 不同O2 流量下擴散工序的工藝參數Table 2 Process parameters of diffusion process under different O2 flow rates

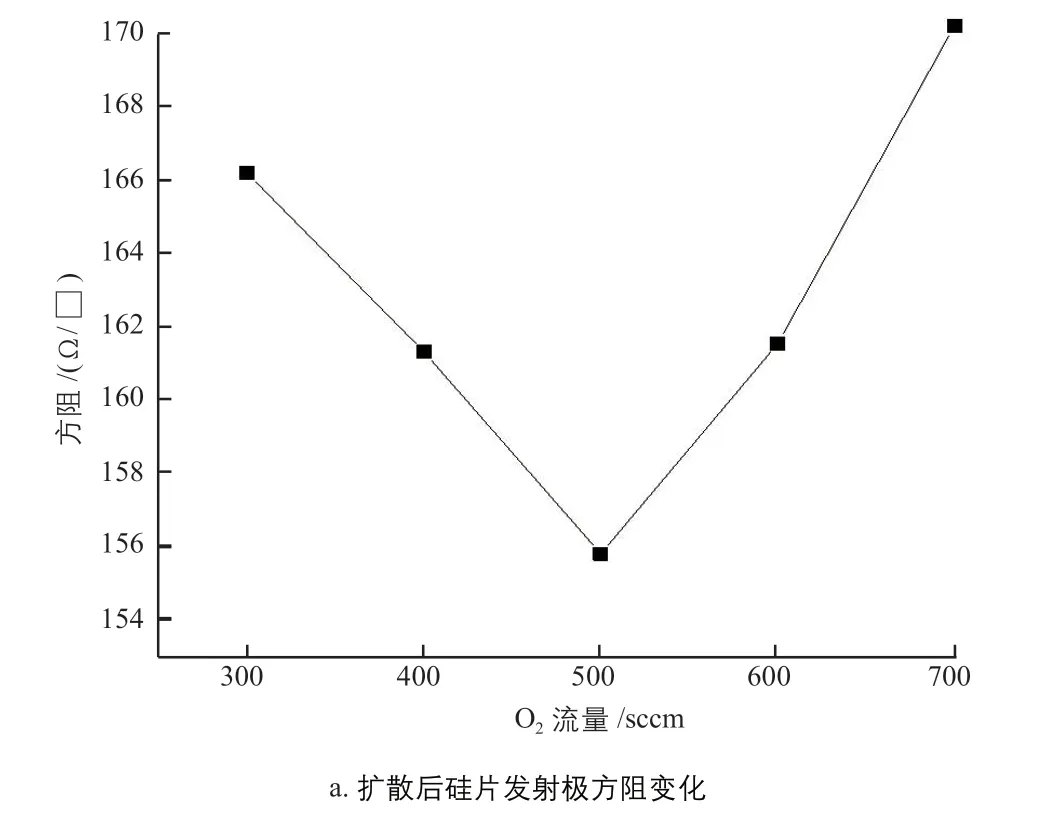

不同O2流量擴散工序后得到的硅片發射極方阻及方阻均勻性變化如圖6 所示。

圖6 不同O2 流量擴散工序后得到的硅片發射極方阻及方阻均勻性變化Fig.6 Changes in square resistance and square resistance uniformity of silicon wafer emitter obtained after different O2 flow rates diffusion process

從圖6a 可以看出:當O2流量低于500 sccm 時,擴散后硅片發射極方阻呈下降趨勢,且O2流量為500 sccm 時方阻值最低,為155.82 Ω/□。這是因為當O2流量過小時會出現O2量不足的情況,導致POCl3與O2反應不充分而產生副產物PCl5,PCl5不僅很難被分解,還會對硅片表面產生腐蝕作用。隨著O2流量的增加,POCl3與O2反應更加充分,反應生成P2O5,并與硅片反應生成SiO2和磷,沉積在硅片表面。但是隨著O2流量的持續增加,反應生成的SiO2層厚度增加,磷在硅中的擴散系數大于其在SiO2中的擴散系數,因此SiO2層能阻擋磷向硅中擴散,硅片表面生成的SiO2層厚度越厚,對磷原子擴散的阻礙性越強,在相同時間內磷原子進入到硅片表面的濃度越低,方阻值越大。

從圖6b 可以看出:當O2流量在300~600 sccm 范圍內時,擴散后硅片發射極方阻的均勻性隨著O2流量的增加逐漸變好,且當O2流量為600 sccm 時,擴散后硅片發射極方阻的均勻性最佳,均值為6.08%;隨著O2流量的繼續增加,擴散后硅片發射極方阻的均勻性逐漸變差。這是由于較高的O2流量使在硅片表面生成的SiO2層較厚,減緩了磷的擴散速度,使擴散更加均勻,但隨著SiO2層厚度的增加,會造成硅片表面的PSG 過厚,對后續“再分布”步驟的影響增大。

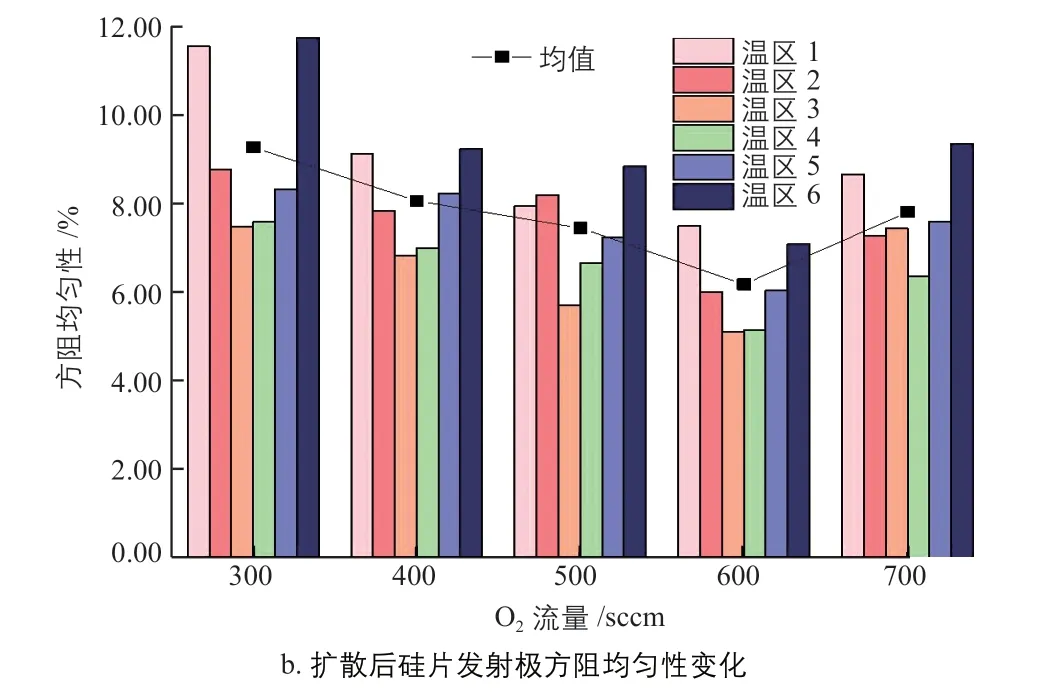

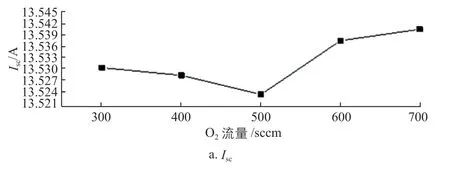

不同O2流量擴散工序后分別按照“SE+PERC”單晶硅太陽電池的制備工序制成太陽電池,然后測試其各項電性能參數,測試結果如圖7 所示。

圖7 不同O 2 流量對“SE+PERC”單晶硅太陽電池電性能的影響Fig.7 Effect of different O2 flow rates on electrical performance of“SE+PERC”mono-Si solar cells

從圖7 可以看出:

1)隨O2流量的增加,“SE+PERC”單晶硅太陽電池的短路電流和開路電壓均呈先降低后增加的趨勢,填充因子和光電轉換效率均為先增加后逐漸降低;當O2流量為600 sccm 時,光電轉換效率最高,為23.09%。這是因為在300~500 sccm 范圍內時,O2流量較低,此時發射極的磷摻雜濃度較低,光生載流子的復合效應較弱,使太陽電池的開路電壓和短路電流受到擴散后發射極方阻均勻性的限制,導致太陽電池的光電轉換效率較低;但隨著O2流量的增加,磷摻雜濃度增加,光生載流子的復合效應增強,雖然太陽電池的開路電壓和短路電流降低,但填充因子因串聯電阻的降低而逐漸升高,使太陽電池的光電轉換效率逐漸升高。

2)當O2流量大于500 sccm 后,過量的O2與硅原子發生反應生成SiO2,不僅提高了發射極方阻的均勻性,還減少了“再分布”步驟中單位時間內磷的摻雜濃度,減少了復合效應,增加了太陽電池的短路電流和開路電壓,使太陽電池的光電轉換效率進一步升高。但隨著O2流量的進一步提升,磷摻雜濃度降低,填充因子降低,且因發射極方阻均勻性變差,限制了太陽電池的短路電流和開路電壓的進一步提升,導致太陽電池的光電轉換效率下降。

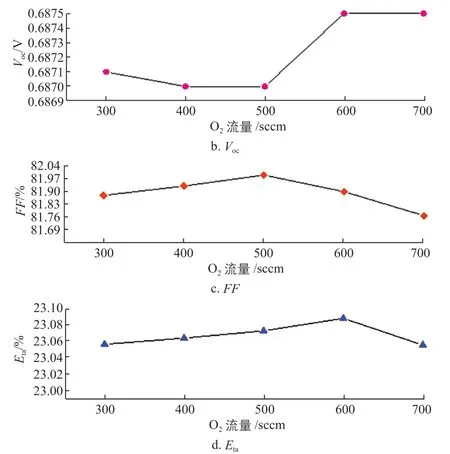

2.3 爐內壓強對擴散后硅片發射極方阻及太陽電池電性能的影響

為了優化爐內壓強,研究爐內壓強變化對擴散后硅片發射極方阻、方阻均勻性及制得的“SE+PERC”單晶硅太陽電池電性能的影響,本實驗設計不同爐內壓強下的擴散工藝,具體工藝參數如表3 所示。擴散工序完成后,分別在6 個溫區相同位置各取2 片硅片,測量擴散后硅片發射極方阻,并計算方阻的均勻性。

表3 不同爐內壓強下擴散工序的工藝參數Table 3 Process parameters of diffusion process under different furnace pressures

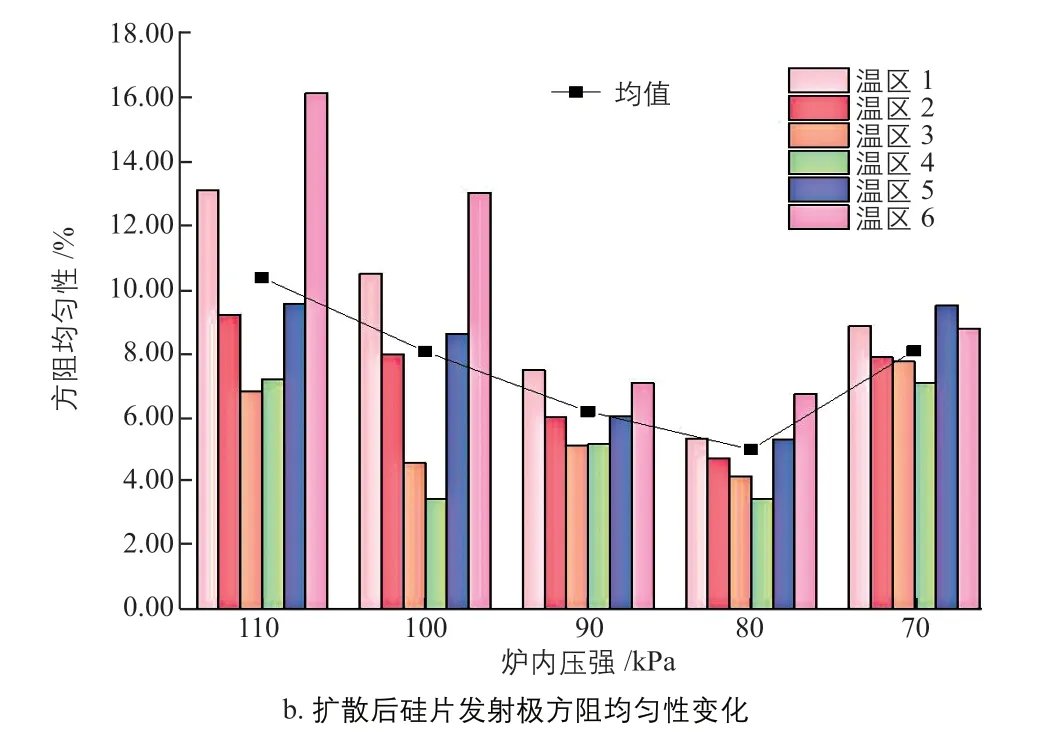

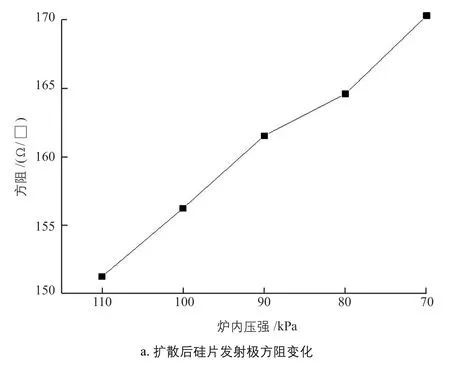

不同爐內壓強擴散工序后得到的硅片發射極方阻及方阻均勻性變化如圖8 所示。需要說明的是,因實驗用擴散爐設置的常壓為1060 kPa,隨著壓強的降低,反應速度增快,所以分析時爐內壓強值是逐漸降低的。

圖8 不同爐內壓強擴散工序后得到的硅片發射極方阻及方阻均勻性變化Fig.8 Changes in square resistance and square resistance uniformity of silicon wafer emitter obtained after different furnace pressures diffusion process

從圖8a 可以看出:擴散工序后硅片發射極方阻值隨爐內壓強的降低呈逐漸升高的趨勢。這是因為實驗用管式擴散爐的爐內壓強穩定性主要是通過反應氣體流量和真空泵的綜合作用來維持[11],

在不改變氣體流量的條件下,爐內壓強越低,真空泵抽速越快,反應氣體在反應腔體內停留的時間越短,單位時間內沉積在硅片表面的磷原子濃度降低,使發射極方阻值增高。

從圖8b 可以看出:爐內壓強過高和過低均不利于管式擴散爐內氣氛場的均勻性,從而對發射極方阻均勻性造成影響,擴散工序后硅片發射極方阻均勻性均值隨爐內壓強的降低先升高后降低,當爐內壓強為80 kPa 時,發射極方阻均勻性均值最小,為4.94%,此時發射極方阻均勻性最佳。這是因為隨著爐內壓強的降低,分子自由程變大,反應腔體內氣流的均勻性增強,減少了氣體湍流的產生,從而提高了發射極方阻的均勻性。但在擴散過程中,當爐內壓強持續降低,真空泵抽速加快,在不調整氣體流量的情況下,爐內壓強會影響到爐內溫度和氣氛場的穩定性,使爐口氣體濃度降低,爐尾氣體濃度增強,且爐尾硅片靠近排風口,爐尾位置的工藝氣體穩定性相對較差,進而影響擴散后發射極方阻的均勻性。

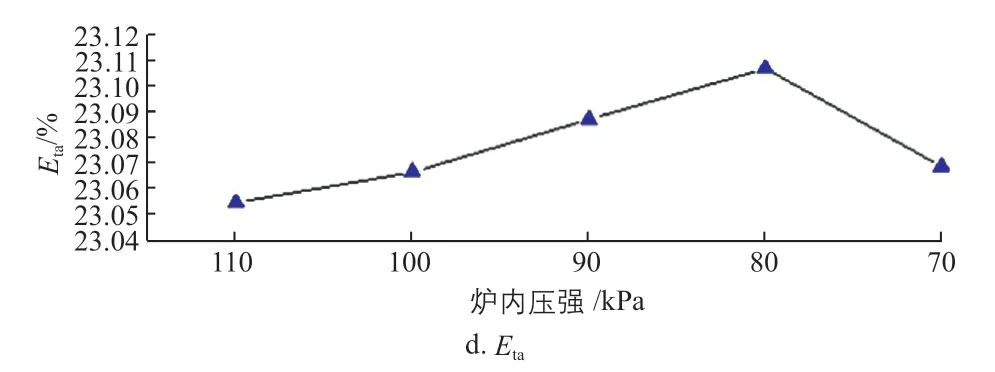

不同爐內壓強的擴散工序后,分別按照“SE+PERC”單晶硅太陽電池的制備工序制成太陽電池,然后測試其各項電性能參數,測試結果如圖9 所示。

圖9 不同爐內壓強對“SE+PERC”單晶硅太陽電池電性能的影響Fig.9 Effect of different furnace pressure on electrical performance of “SE+PERC”mono-Si solar cells

從圖9 可以看出:

1)隨著爐內壓強逐漸降低,“SE+PERC”單晶硅太陽電池的開路電壓逐漸升高,填充因子逐漸降低,光電轉換效率和短路電流先升高后降低;當爐內壓強為80 kPa 時光電轉換效率最高,為23.11%。這是因為當爐內壓強較高時,反應氣體在反應腔體內停留的時間延長,單位時間內沉積在硅片表面的磷原子濃度升高,若“再分布”過程不能將這些磷原子推進至合適深度,會造成硅片淺表面的磷濃度過大,導致硅片淺表面電子空穴對復合過快,影響太陽電池的開路電壓和短路電流,進而影響太陽電池的光電轉換效率。

2)隨著爐內壓強逐漸降低,單位時間內沉積在硅片表面的磷原子濃度降低,光生載流子的復合效應減弱,太陽電池的開路電壓和短路電流逐漸升高,發射極方阻增加,導致串聯電阻逐漸增加,太陽電池的填充因子逐漸降低。當爐內壓強為80 kPa 時,復合損耗降低獲得的優勢高于填充因子的損失量,使太陽電池的光電轉換效率最高。

2.4 小結

綜上可知,擴散工序中小N2流量取1000 sccm、O2流量取600 sccm、爐內壓強取80 kPa 為最佳工藝條件,對應的“SE+PERC”單晶硅太陽電池的光電轉換效率最高,為23.11%。

3 結論

在“SE+PERC”單晶硅太陽電池制備過程中,本文針對擴散工序采用“三步法”時,小N2流量、O2流量和爐內壓強變化對硅片發射極方阻、方阻均勻性及制得的太陽電池電性能的影響進行了研究。研究結果顯示:

1)隨著小N2流量的增加,擴散后硅片發射極方阻逐漸降低,方阻均勻性逐漸變好,太陽電池的光電轉換效率先升高后降低。當小N2流量為1100 sccm 時,方阻均勻性最好,均值為5.86%;當小N2流量為1000 sccm 時太陽電池的光電轉換效率最高,為23.07%。

2)隨著O2流量的增加,擴散后硅片發射極方阻先降低后升高,方阻均勻性先變好后變差,太陽電池的光電轉換效率先升高后降低。當O2流量為600 sccm 時,方阻均勻性最好,均值為6.08%,且太陽電池的光電轉換效率最高,為

23.09%。

3)隨著爐內壓強的降低,擴散后硅片發射極方阻逐漸增大,方阻均勻性先變好后變差,太陽電池光電轉換效率先升高后降低。當爐內壓強為80 kPa 時,方阻均勻性最佳,均值為4.94%,且太陽電池的光電轉換效率最高,為23.11%。

該研究將為制備高質量“SE+PERC”單晶硅太陽電池發射極提供重要的技術參考。