渤海某油田外輸天然氣硫化氫成因及治理研究

陳亞楠 劉小龍 苑 磊

中海石油(中國)有限公司天津分公司 天津 300459

渤海某油田中心平臺位于渤海南部海域,是本油田群的原油處理中心及周邊油田群天然氣集輸中心。天然氣處理流程主要接收處理本油田自產天然氣及上游A/ B/ C/ D 四個平臺來的低壓天然氣,低壓天然氣在本油田匯合先后經過天然氣壓縮機增壓、三甘醇系統(tǒng)脫水進入外輸天然氣海管輸送至陸地終端。在對外輸天然氣進行硫化氫檢測中,發(fā)現(xiàn)硫化氫的含量高于10×10-6,超過了外輸天然氣硫化氫的允許值。硫化氫超標不但會對生產設備設施和海管造成腐蝕性,而且嚴重危及影響外輸天然氣的質量及員工身體健康,給現(xiàn)場安全生產帶來極大的安全隱患。以下著重對渤海某油田外輸天然氣硫化氫的形成原因進行研究,并提出制定具體的治理措施,為海上油田治理硫化氫問題提供技術依據(jù)和參考。

1 硫化氫成因分析

海上油氣生產中的硫化氫的來源主要有兩種:原生硫化氫和次生硫化氫。原生硫化氫即含硫油氣井,正常生產時產生硫化氫,主要有兩種方式:一是油藏中不穩(wěn)定的含硫化合物在過熱地層中(120~160℃)發(fā)生熱裂解生成水、碳殘渣及硫化氫;二是地層中含有的硫酸鹽巖,在高溫條件下與烴類或有機質發(fā)生化學還原反應生成硫化氫[1]。次生硫化氫主要是硫酸鹽還原菌(SRB)的代謝產物,硫酸鹽及油田水中的SO2-在厭氧條件下,通過油田生產設施或地層中滋生的SRB 生物活動還原作用生成[2]。

該油田生產流程中硫化氫的來源主要有:含硫油氣井生產時產生硫化氫;在油井酸化、酸洗過程中,地層中和井筒壁上的硫酸鹽等硫化物會與酸化、酸洗液發(fā)生反應產生硫化氫;注入水中的硫酸鹽被細菌及微生物分解后,造成地層的污染,在地層中也會產生硫化氫氣體;外輸天然氣海管輸送至平臺,天然氣海管存在硫化氫氣體等。基于風險防控的需要,堅持以“努力消除工藝流程內次生硫化氫危害,長期防范油氣井伴生硫化氫風險”的管控原則,油田開展硫化氫綜合治理,將外輸氣硫化氫含量控制在10×10-6以內,以保證外輸天然氣品質達標。

2 硫化氫的危害

硫化氫具有很強的毒性和腐蝕性,它能腐蝕金屬、塑料和聚合物,它在碳鋼上形成硫化鐵,并常見于罐體和管路,使得鋼材變得脆弱,容易破碎[3]。硫化氫腐蝕機理:硫化氫對鋼材的腐蝕從腐蝕機理上說屬于電化學腐蝕的范疇,而主要表現(xiàn)形式就是應力腐蝕開裂(SSCC)[4]。應力腐蝕開裂是在拉應力和特定的腐蝕介質共同作用下的金屬材料的破斷現(xiàn)象。硫化物應力腐蝕開裂(SSCC)的特征:在含硫化氫酸性油氣系統(tǒng)中,SSCC 主要出現(xiàn)于高強度鋼、高內應力構件及硬焊縫上。SSCC 屬低應力破裂,發(fā)生SSCC 的應力值通常遠低于鋼材的抗拉強度。SSCC 破壞多為突發(fā)性,裂紋產生和擴展迅速。對SSCC 敏感的材料在含硫化氫酸性油氣中,經短暫暴露后,就會出現(xiàn)破裂,以數(shù)小時到三個月情況為多。

3 治理措施

根據(jù)油田硫化氫的兩種不同的成因,制定采取不同的治理措施。針對次生硫化氫,主要控制措施為通過加注殺菌劑,減少和消除油田流程中的SRB,進而有效降低其代謝產物硫化氫的生成;對于原生硫化氫,主要治理對策為通過加入硫化氫抑制劑,硫化氫抑制劑與硫化氫發(fā)生化學反應,將外輸天然氣中的硫化氫轉化為無害的含硫化合物,從而達到硫化氫治理的目的。

3.1 優(yōu)選殺菌劑

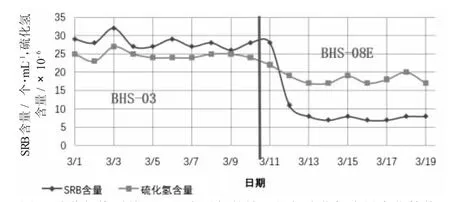

油田自投產以來一直使用殺菌劑來控制生產流程中SRB(硫酸鹽還原菌),殺菌劑的型號為BHS-03,油田每年組織專業(yè)人員對殺菌劑的處理效果進行一次藥劑評價。在最近一次殺菌劑藥劑評價中試驗人員發(fā)現(xiàn),生產流程中SRB 含量已超標,殺菌劑BHS-03 已不滿足當前生產工況需求,需要對殺菌劑進行換型。試驗人員對殺菌劑重新進行篩選,發(fā)現(xiàn)殺菌劑BHS-08E 較目前使用的BHS-03 效果更佳:BHS-08E 具有更強穿透性,可迅速作用于通用殺菌劑難以波及的微細空隙區(qū)域,殺滅其中滋生的SRB,從而抑制細菌代謝產物硫化氫產生。藥劑換型后,進行現(xiàn)場試驗應用,圖1 所示為殺菌劑換型前后殺菌劑最佳濃度下流程監(jiān)測點的SRB 含量對比。由圖可見,新型殺菌劑加注后,平臺流程SRB 迅速降低,可控制生產流程SRB 數(shù)量維持在8 個/ mL 左右。

圖1 殺菌劑換型前后SRB含量與外輸天然氣硫化氫含量變化趨勢

平臺次生硫化氫治理完成后,流程中剩余硫化氫即為原生硫化氫。從圖1 可以看出殺菌劑換型為BHS-08E后,次生硫化氫控制效果十分顯著,但流程中原生硫化氫含量仍然偏高,僅采取此項措施,未能使流程后端外輸天然氣中硫化氫含量達標。

3.2 加注硫化氫抑制劑

為降低外輸天然氣中硫化氫的含量,使硫化氫的含量達到外輸氣的品質要求,對生產流程加注殺菌劑的同時,油田人員在外輸天然氣海管入口增加硫化氫抑制劑注入流程,依靠硫化氫抑制劑的加注,抑制外輸天然氣中硫化氫的生成。通過開展藥劑的化驗室室內評價和現(xiàn)場加注試驗選出處理效果最佳的硫化氫抑制劑。

3.2.1 硫化氫抑制劑篩選

為確定該油田選用的硫化氫抑制劑的類型,技術人員對硫化氫抑制劑藥劑樣品庫進行篩選:以氣體取樣氣袋,取適量含硫化氫天然氣,作為實驗氣樣,向氣袋中加入待評價硫化氫抑制劑,并測定藥劑加入前后靜置不同時長天然氣中的硫化氫含量,并根據(jù)數(shù)據(jù)前后變化,分析藥劑脫硫效果,篩選出處理效果最佳的硫化氫抑制劑。硫化氫抑制劑初步篩選結果見圖2。由圖可知,從脫硫速度及最終脫硫效果兩方面綜合考慮,TS-768G、TS-768S、TS-769H 效果顯著優(yōu)于其它硫化氫抑制劑,其中TS-769H 效果最佳。

3.2.2 硫化氫抑制劑加藥濃度優(yōu)選

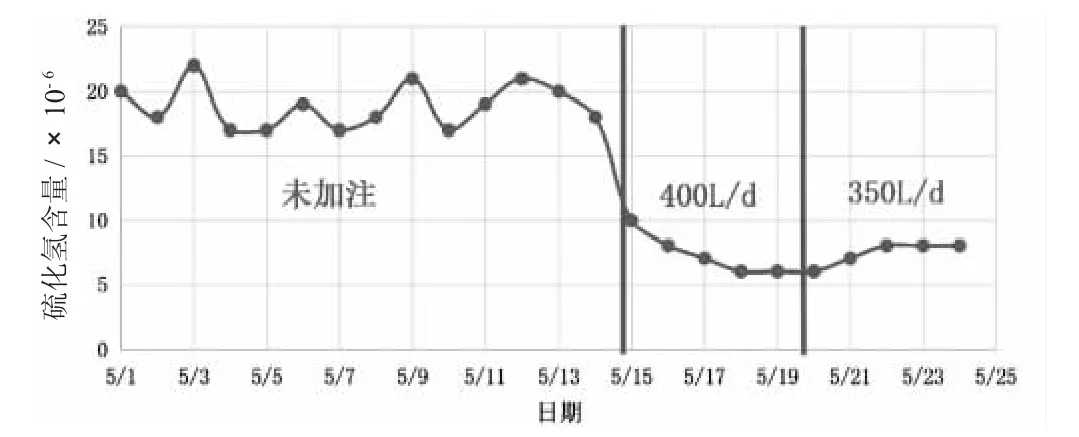

在外輸天然氣海管入口設置硫化氫抑制劑加藥點,在藥劑注入點后端設置硫化氫檢測點,檢測現(xiàn)場硫化氫含量,并據(jù)此調整藥劑注入量,確定藥劑的最佳加注量。藥劑試應用期間,記錄硫化氫數(shù)據(jù),硫化氫抑制劑加注前后外輸天然氣硫化氫含量變化趨勢見圖3。由圖可以看出,硫化氫抑制劑作用迅速,藥劑加注點至海管入口檢測點間距離較短,天然氣停留時間較短,但藥劑加注后,該檢測點硫化氫含量陡降,說明硫化氫抑制劑作用迅速,可迅速與天然氣中硫化氫反應,去除其中的硫化氫。硫化氫抑制劑加注量為400L/ d,即可使海管入口硫化氫降至10×10-6以下,較治理前顯著降低,不僅保障了天然氣品質,同時也可大幅減輕因硫化氫導致的海管腐蝕,達到了預期的治理目標。

圖3 硫化氫抑制劑加注前后外輸天然氣硫化氫含量變化趨勢

4 結論

(1)換型殺菌劑BHS-08E 的效果顯著優(yōu)于原有殺菌劑BHS-03,可有效殺滅流程中SRB,大大降低了流程中SRB 數(shù)量,有效控制了流程中次生硫化氫的產生。

(2)通過3 個月的持續(xù)跟蹤監(jiān)測、化驗,殺菌劑換型配合硫化氫抑制劑的加注,油田外輸天然氣硫化氫含量穩(wěn)定控制在10×10-6以內,治理效果達到預期目標。

(3)該油田外輸氣硫化氫含量過高的難題的成功治理,有效改善了平臺外輸天然氣的品質。在保證外輸氣品質合格的同時,降低了硫化氫造成的管線設備的腐蝕及對現(xiàn)場生產操作人員的危害,為油田的安全生產提供了重要保障。同時相關措施方法也為其他油田開展硫化氫綜合治理提供了參考經驗。